Изобретение относится к области производства углегуминовых и торфогуминовых препаратов, сорбентов, флокулянтов, коагулянтов, мелиорантов, кондиционеров почв, удобрений, а также гумино-минеральных веществ с поверхностно-активными, ионообменными, хелатообразующими, комплексообразующими и биологически активными свойствами.

Изобретение найдет применение в инженерной (промышленной) экологии для детоксикации и очистки почв и земель, загрязненных органическими и неорганическими экотоксикантами, для рекультивации нарушенных земель, промышленных отвалов и свалок, в коммунальном хозяйстве городов и населенных пунктов для очистки сточных вод и утилизации осадков, в сельском хозяйстве для очистки животноводческих стоков, а также для восстановления свойств и увеличения плодородия почв.

Известен композиционный гумино-кремниевый сорбент, состоящий из минеральной матрицы и химически связанных с этой матрицей гуминовых кислот (патент РФ №2108859, МКИ B 01 J 20/20, 20/24, 1995).

Недостатки известного сорбента заключаются в его низкой эффективности и ограниченной возможности его использования - только для связывания ионов тяжелых металлов. Вследствие многостадийности процессов получения сорбента, включающих операции экстракции, нейтрализации, фильтрования, промывки, сушки и прокаливания, сорбент имеет высокую стоимость и его применение для решения практически значимых задач невозможно.

Известен также гуминовый концентрат, содержащий искусственно (технически) гидратированные гуминовые кислоты, соли гуминовых кислот и минеральные компоненты, химически связанные с гуминовыми кислотами (патент РФ №2125039, МКИ С 07 С 63/33, опубл. 20.01.99, БИ №2).

Недостатки известного гуминового концентрата заключаются в низкой концентрации активного вещества (не более 15%), что обусловлено электролизным способом его получения, мало- или практически не управляемым его составом, что предопределяется сложностью и неоднородностью состава электролита и сложностью регулирования процесса электролиза. Гуминовый концентрат в форме геля (влажность не менее 85%) имеет высокую липкость и крайне неудобен при работе с ним. Кроме этого, известный концентрат имеет сравнительно высокую стоимость из-за сложности и энергоемкости процессов его получения, включающих дробление и измельчение исходного сырья - гумитов и каустобиолитов угольного ряда, экстракцию, разделение твердой и жидкой фаз и электролиз щелочного раствора, что предопределяет ограниченность практического применения.

Известен способ получения гуминовых препаратов, включающий одновременное дробление и смешивание угля с щелочным раствором и отделение вытяжки после нагрева (патент РФ №2130004, МКИ C 05 F 11/02, опубл. 10.05.99, БИ №13).

Недостатки известного способа заключаются в большом количестве отходов, так как целевым продуктом является водная вытяжка, а обработанный уголь является отходом производства; в ограниченности применения получаемой водной вытяжки только в качестве биологически активного препарата в сельском хозяйстве; в высоком расходе щелочи или золы от сжигания угля или древесины. Причем в последнем случае состав золы практически не контролируется, а это отрицательно влияет на состав и свойства получаемого целевого продукта.

Известен также способ получения гуминовых удобрений, включающий сверхтонкое измельчение углей, содержащих гуминовые кислоты в смеси с гидроксидами щелочных металлов, при этом исходную смесь предварительно высушивают до влажности 6-12 мас.% (патент РФ №2104988, МКИ C 05 F 11/02, опубл. 20.02.98, БИ №5).

Недостатками известного способа являются высокая энергоемкость и низкая эффективность, обусловленные необходимостью предварительной сушки смеси угля и гидроксидов щелочных металлов до конечной влажности 6-12%; а также необходимостью сверхтонкого измельчения исходной смеси. При этом в процессе сушки угля происходит дегидратация содержащихся в нем гуминовых кислот и их производных с коагуляцией и переходом последних в неактивное состояние.

Для последующего щелочного гидролиза таких веществ при механохимической активации требуются большие расходы щелочных реагентов, в частности гидроксидов щелочных металлов, составляющих 20-35% от массы угля. Получаемый целевой продукт содержит много щелочи и имеет высокий рН, что приводит к ограничению его использования только как носителя или источника гуматов аммония и/или гуматов щелочных металлов, объемы применения и спрос на которые крайне малы и ограничены областью регуляторов (биостимуляторов) роста и развития растений.

Весьма важным является то, что из-за отсутствия требований к исходному углю, в котором в зависимости от генезиса, условий залегания в пласте, предшествующей геологической истории и т.д., содержание органических токсикантов, например бензапирена, и неорганических токсикантов, например ионов тяжелых металлов - бериллия, мышьяка, ртути, свинца и т.д. - может достигать опасных концентраций. Целевой продукт содержит практически те же концентрации указанных выше токсикантов и становится опасным для практического использования.

Уровни загрязнения почв неорганическими (тяжелые металлы) и органическими (углеводороды нефти и нефтепродуктов, полихлорированные и полициклические соединения) экотоксикантами достигают в ряде случаев опасных величин, в связи с чем становится весьма актуальными задачи санации (детоксикации) загрязненных почв и территорий.

Известен способ вермирекультивации почв и очистки почв от нефти и нефтепродуктов (патент РФ №2119735, МКИ А 01 В 79/02, опубл. 10.10.98, БИ №28), включающий внесение в загрязненные почвы вермикомпоста.

Известный способ отличается высокими затратами на приготовление вермикомпоста и мало эффективен для детоксикации и очистки почв, загрязненных как нефтепродуктами, так и тяжелыми металлами.

Известен также способ рекультивации почв сельскохозяйственного назначения и детоксикации земель, включающий внесение в почвы гуминового вещества в виде водорастворимых гуминовых кислот ((патент РФ №2031095, МКИ C 05 F 11/02, опубл. 20.03.95, БИ №8).

Недостатки данного способа заключаются в низкой эффективности детоксикации загрязненных почв, вызванной быстрым вымыванием из почвы водорастворимых гуминовых кислот, их разложением под воздействием физико-химических (низкие и высокие значения рН загрязненных почв и др.) и микробиологических факторов. Из-за высокой стоимости водорастворимых гуминовых кислот и сложности их получения данный способ не нашел практического применения.

В практике работы промышленных предприятий образуются большие объемы отходов, которые при размещении и складировании в отвалах, свалках, шламохранилищах, хвостохранилищах и т.д., представляют собой опасный источник загрязнения окружающей природной среды входящими в их состав и образующимися в процессе хранения токсичными элементами и соединениями.

Известен способ рекультивации земель, включающий укладку в отвалы потенциально плодородных пород лесса, глины и песка с последующим нанесением гумусированного слоя (а.с. СССР №1605958, МКИ A 01 F B 79/02, 1988 г.).

Известный способ характеризуется высокой трудоемкостью и материалоемкостью и не обеспечивает эффективной детоксикации отвалов.

Известен также способ детоксикации отходов добычи и переработки полезных ископаемых и рекультивации отвалов горных пород и хвостохранилищ, включающий внесение и смешивание с отходами нейтрализующего вещества, например извести, и нанесение слоя почвогрунта (Бересневич П.В., Кузьменко П.К., Неженцева Н.Г. “Охрана окружающей среды при эксплуатации хвостохранилищ”, М.: Недра, 1993, с.102-107).

Недостатки известного способа заключаются в большом расходе нейтрализующих веществ, в высокой трудоемкости и низкой эффективности.

Одним из опасных источников загрязнения окружающей природной среды являются сточные воды промышленных, сельскохозяйственных и других производств.

Известен способ очистки сточных вод от неорганических, органических и микробиологических примесей, включающий введение в воду бактерицидных и иных реагентов, отстаивание и удаление осадка (Молчанов И.П., Родзиллер И.Д., Жук Е.Г. “Очистка и обеззараживание сточных вод малых населенных мест”, Л.: Стройиздат, 1993, с.113, 121, 124).

В качестве реагентов используют минеральные коагулянты (сернокислый алюминий, хлорное железо и т.д.), органические флокулянты (полиакриламид и производные на его основе), а также различные комбинации коагулянтов и флокулянтов.

К недостаткам этого способа относятся сравнительно высокая стоимость и токсичность применяемых реагентов, образование большого количества осадков, трудно поддающихся обезвоживанию, зависимость эффективности процесса очистки воды от состава и концентрации загрязняющих примесей, температуры и т.д.

Известен также способ очистки сточных вод, включающий введение в воду реагента в виде гуминового концентрата, отстаивание воды и удаление осадка (патент РФ №2125039, МКИ С 07 С 63/33, опубл. 20.01.99, БИ №2).

Недостатки способа заключаются в сложности получения и высокой стоимости гуминового концентрата, вследствие чего данный способ не нашел практического применения.

Окружающая природная среда значительно загрязняется также осадками сточных вод, в том числе осадками городских сточных вод (ОСВ). ОСВ содержат большое количество органики, биогенных элементов (азот, фосфор) и являются хорошими удобрениями. В то же время ОСВ содержат в большом количестве ионы тяжелых металлов, углеводороды нефти и нефтепродуктов, полициклические и полихлорированные органические соединения и т.д.

Задача детоксикации и экологически безопасной утилизации ОСВ является весьма актуальной в течение многих десятков лет.

Известен способ утилизации осадков сточных вод, включающий их смешивание с торфом и минеральными компонентами и внесение в почву в качестве органоминерального удобрения (а.с. СССР №836005, 1981 г.).

Недостатки известного способа заключаются в том, что содержащиеся в ОСВ ионы тяжелых металлов не связываются, а мигрируют в окружающую среду, загрязняя подземные воды и отравляя продукцию растениеводства. При этом использование ОСВ возможно в ограниченном количестве и периодически - один раз в несколько лет - при условии осуществления непрерывного экологического мониторинга и санитарно-эпидемиологического контроля.

Известен также способ утилизации осадков сточных вод, включающий введение в них гуминового препарата (патент РФ №2125039, МКИ С 07 С 63/33, опубл. 20.01.99, БИ №2).

Основной недостаток известного способа заключается в том, что в силу сложности получения и высокой стоимости гуминового концентрата он не находит практического применения.

В основу заявляемого изобретения положена задача создать новый целевой продукт такого состава и такой структуры и способ его получения из такого сырья в таких условиях и режимах, которые позволили бы производить в промышленных масштабах без значительных энергетических и временных затрат при малом расходе щелочи гумино-минеральный реагент, обладающий сорбционными, ионообменными, комплексообразующими, хелатообразующими и биологически активными свойствами при максимальном использовании физико-химического потенциала исходного сырья - гумитов и каустобиолитов угольного ряда, а именно торфа, бурогр, окисленного бурого и окисленного каменного углей - в синергетическом единстве природно-гидратированных и гидролизованных гуминовых кислот, гидратированных и гидролизованных гумино-минеральных комплексов и минеральных компонентов при создании условий для последующего раскрытия и усиления положительных свойств одновременно с предотвращением присутствия в целевом продукте в опасных концентрациях токсичных органических и неорганических токсикантов с целью эффективного применения для санации загрязненных почв, детоксикации отходов добычи и переработки полезных ископаемых и рекультивации отвалов горных пород и хвостохранилищ, очистки сточных вод и утилизации осадков.

Поставленная задача решается тем, что создан новый гумино-минеральный реагент из природных гумитов и каустобиолитов угольного ряда, содержащий гуминовые кислоты и соли гуминовых кислот, природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы исходных гумитов и каустобиолитов угольного ряда, химически связанные с природно-гидратированными гуминовыми кислотами.

Благодаря этому новый гумино-минеральный реагент обладает высокой сорбционной, ионообменной, комплексообразующей, хелатообразующей, флокулирующей, коагулирующей и биологической активностью.

Согласно заявляемому изобретению гумино-минеральный реагент представляет собой продукт, полученный из природных гумитов и каустобиолитов угольного ряда, в состав которых входят:

природно-гидратированные гуминовые кислоты, мас.% более 25,0;

минеральные компоненты, мас.% менее 30,0;

летучие вещества, мас.% менее 40,0;

валовые и водорастворимые формы тяжелых металлов, а также бенз(а)пирен, содержание которых ниже норм предельно допустимых концентраций, установленных для почв.

Содержание основных названных компонентов определяется исходным составом используемого торфа, бурого, бурого окисленного или каменного окисленного угля, содержание природно-гидратированных гуминовых кислот в котором должно быть не менее 25%, зольность не должна превышать 30%, а выход летучих веществ - не более 40%. При этом содержание контролируемых в настоящее время валовых и подвижных форм тяжелых металлов и бенз(а)пирена не должно превышать установленных для почв значений предельно допустимых концентраций (ПДК), так как основное назначение гумино-минерального реагента включает детоксикацию и очистку почв, а также рекультивацию нарушенных земель, промышленных отвалов и свалок.

В соответствии с заявляемым изобретением гумино-минеральный реагент может быть получен путем гидратации гумитов и каустобиолитов угольного ряда при смешивании их с водой и щелочного гидролиза названных гумитов и каустобиолитов, содержание которых составляет от около 40 до около 50% по сухому веществу, содержание щелочи от около 1 до около 7,5% по сухому веществу и вода - остальное, при этом гидратацию и гидролиз ведут до достижения целевым продуктом состояния от вязкотекучей до пластичной консистенции и достижения значения рН от 6,5 до 8.

Высокая эффективность гумино-минерального реагента как сорбционного, ионообменного, комплексообразующего, хелатообразующего, флокулирующего, коагулирующего и биологически активного материала связана с тем, что в нем молекулы гуминовых кислот находятся в природно-гидратированном состоянии, когда часть их кислотных групп диссоциирована, и в гидролизованном состоянии, когда они становятся водорастворимыми соединениями. При этом гидратированные и гидролизованные гумино-минеральные и минеральные комплексы, обладающие высокой удельной поверхностной энергией и поверхностно-активными свойствами, синергетически усиливают эффекты действия вышеназванных гуминовых кислот, что в совокупности создает высокий физико-химический и химический потенциал активности гумино-минерального реагента, определяющий, в свою очередь, хозяйственно-полезные свойства. В его характеристике это отражено в виде совокупности природно-гидратированных гуминовых кислот, гидратированных и гидролизованных гумино-минеральных и минеральных компонентов при значениях рН в безопасных для биологических объектов пределах при установленном соотношении твердой и жидкой фаз.

Гидратированные гуминовые кислоты гуминового концентрата представлены низкомолекулярными фрагментами гуминовых кислот исходных гумитов и каустобиолитов угольного ряда, так как в процессе экстрагирования щелочным реагентом, гуминовые кислоты переходят в водорастворимые соли и затем путем электролиза происходит выделение гуминовых кислот из раствора их солей.

В молекулярно-массовом распределении таких гуминовых кислот принимают участие молекулы с молекулярной массой 27000 дальтон (67% от общего содержания молекул).

Природно-гидратированные гуминовые кислоты гумино-минерального реагента представлены природными высокомолекулярными соединениями с молекулярной массой от 150000 дальтон до нескольких миллионов дальтон. Часть их функциональных групп находится в диссоциированном состоянии и степень диссоциации, в отличие от гуминовых кислот гуминового концентрата, может значительно увеличиваться. То есть реакционная способность этих кислот возрастает со временем, что важно при их практическом использовании.

В отличие от гидратированных кислот гуминового концентрата природно-гидратированные кислоты обладают меньшей подвижностью и меньшей растворимостью (что имеет положительное значение для достижения цели изобретения при санации загрязненных почв и детоксикации отходов, так как резко снижается вымывание гуминовых кислот атмосферными осадками, грунтовыми водами и т.д.)

Природно-гидратированные гуминовые кислоты имеют большее сродство к почвенной микрофлоре, чем гидратированные гуминовые кислоты, и оказывают положительное действие на рост, активность и устойчивость почвенной микрофлоры.

Природно-гидратированные гуминовые кислоты меньше подвержены различным изменениям под действием физико-химических факторов, например солнечного (ультрафиолетового) облучения, попеременного увлажнения и высыхания, а также воздействия щелочных и кислотных агентов, микробиологической деструкции.

Гидролизованные гуминовые кислоты гумино-минерального реагента представлены фрагментами природно-гидратированных гуминовых кислот с молекулярной массой от 1500 до 150000 дальтон. При щелочном гидролизе в условиях недостатка щелочи происходит преимущественно разрушение макромолекул природно-гидратированных гуминовых кислот и частично - образование гуматов, то есть солей гуминовых кислот.

Гидратированные и гидролизованные гумино-минеральные и минеральные комплексы гумино-минерального реагента представлены сложными гетерогенными активированными системами, включающими молекулярные, надмолекулярные, кластерные, ассоциативные, коллоидные, агрегатные, макроагрегатные структуры с синергетическим эффектом проявления свойств гуминовой и минеральной частей гумино-минерального реагента.

В отличие от минеральных компонентов гуминового концентрата гидратированные и гидролизованные гумино-минеральные и минеральные комплексы гумино-минерального реагента обладают высокой адсорбционной и абсорбционной активностью, способностью к комплексообразованию, ионному обмену и хелатообразованию, что усиливает положительные эффекты действия гумино-минерального реагента при его использвании.

Содержащиеся в гуминовом концентрате гидратированные гуминовые кислоты, соли гуминовых кислот и минеральные компоненты имеют слабую физико-химическую связь друг с другом. Содержащиеся в гумино-минеральном реагенте природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты и соли гуминовых кислот, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы имеют прочные физико-химические, химические и механические связи друг с другом, что предопределяет качественно иные свойства и функции гумино-минерального реагента, положительно влияющие на решение поставленной задачи заявляемого изобретения.

Поставленная задача решается также тем, что в способе получения гумино-минерального реагента, включающем дробление и измельчение гумитов и каустобиолитов угольного ряда и смешивание со щелочью, согласно изобретению дробление и измельчение гумитов и каустобиолитов угольного ряда ведут при их близкой к природной влажности, при которой гуминовые кислоты находятся в природно-гидратированном состоянии, смешивают горячую воду с гумитами и каустобиолитами и гидратируют при интенсивном физико-химическом воздействии до образования гомогенной смеси, после чего добавляют щелочь и гидролизуют эту смесь до получения целевого продукта от вязкотекучей до пластичной консистенции и достижения им значения рН от 6,5 до 8.

Именно торф, бурый, бурый окисленный и каменный окисленный угли содержат в своем составе большое количество гуминовых кислот и характеризуются низкой теплотворной способностью и высокой влажностью (20-45%). Высокая влажность обусловлена наличием физически и химически связанной воды, а также воды, находящейся в сорбированном состоянии, а также заполняющей капилляры, поры, микро- и макротрещины торфов и углей.

При высокой природной влажности торф и угли становятся липкими и при их дроблении и измельчении традиционными способами происходит залипание бункеров, течек, забивание дробильных и измельчающих устройств. По этой причине, например, уголь высушивают до влажности 11-13%, после чего его дробят и измельчают. Однако при высушивании угля происходит удаление не только свободно связанной и сорбированной воды и воды, заполняющей капилляры, поры и трещины, но и дегидратация гуминовых кислот и гумино-минеральных комплексов. В результате происходит коагуляция гуминовых кислот с образованием нерастворимых веществ и их частичная термодеструкция совместно с гумино-минеральными комплексами. Такие вещества полностью теряют свою активность и другие положительные свойства и их последующая активация возможна только при гидролизе большими количествами щелочи в течение длительного времени при интенсивном механическом воздействии, при повышенной или высокой температуре (свыше 200°С) и повышенном давлении.

Подсушивание угля, снижение содержания свободно связанной воды и снижение его липкости, применение нетрадиционных способов дробления и измельчения, основанных на использованиии вибрационных мельниц, роторных измельчителей, дисковых истирателей обеспечивает эффективное дробление и измельчение исходного сырья, имеющего, как правило, малую прочность и представленного, в основном, дисперсной массой. При таком дроблении и измельчении свободно связанная вода под влиянием капиллярных сил, сил поверхностного натяжения и физико-химической адсорбции активно взаимодействует с гуминовыми кислотами и гумино-минеральными компонентами, увеличивая степень их природной гидратации, при которой возрастает число диссоциированных кислотных (функциональных) групп гуминовых кислот, что характерно для многих биоорганических молекул.

Торф, природная влажность которого может превышать 45-50%, предварительно подсушивают до влажности примерно 35% и дробят.

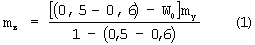

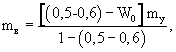

Измельченные гумиты и каустобиолиты угольного ряда целесообразно вносить при интенсивном перемешивании в воду, нагретую до 95°С. Массу воды для гидратации гумитов и каустобиолитов определяют по формуле:

где my - масса исходного гумита или каустобиолита с природной влажностью;

W0 - природная влажность гумита или каустобиолита (W=0,2-0,45);

(0,5-0,6) - эмпирический коэффициент.

Целесообразно также в гидратированную смесь добавлять натриевую или калиевую щелочь в количестве от около 1 до около 7,5% по сухому веществу от массы сухого вещества гумита или каустбиолита или раствор аммиака.

Кроме того, в гумино-минеральный реагент от вязкотекучей до пластичной консистенции целесообразно добавлять при перемешивании азотсодержащее вещество, выбранное из ряда, состоящего из аммиачной селитры, карбамида, сульфата аммония, нитрофоски, при этом количество азотсодержащего вещества составляет до 5% от массы гумита или каустобиолита по сухому веществу.

Измельченный гумит или каустобиолит смешивают с горячей водой, причем целесообразно вводить его вводить в воду, а не наоборот. Постепенное введение угля в воду при интенсивном физико-механическом воздействии (перемешивании, виброакустической обработке и т.д.) приводит к равномерному распределению воды по объему угля. Введение же воды в уголь приводит к связыванию части угля водой и образованию комьев различного размера, что резко усложняет обработку угля и гомогенизацию смеси.

При интенсивной физико-химической обработке угля с горячей водой происходит дополнительная гидратация содержащихся в нем природно-гидратированных гуминовых кислот. В процессе обработки происходит максимальное раскрытие его основных компонентов под влиянием расклинивающего действия воды, возникающего при гидратации гуминовых кислот и набухании минеральных (глинистых) компонентов, в результате чего образуется гомогенная угольно-водяная смесь.

При интенсивной физико-химической обработке торфа происходит его дополнительное диспергирование.

Затем согласно изобретению в образовавшуюся гомогенную смесь добавляют щелочь при продолжающемся интенсивном физико-механическом воздействии. Щелочь вступает в интенсивную химическую реакцию со всеми компонентами угля, но прежде всего - с гуминовыми и гумино-минеральными компонентами.

Часть природно-гидратированных гуминовых кислот взаимодействует со щелочью с образованием гуматов, т.е. солей гуминовых кислот. При использовании натриевой щелочи образуется гумат натрия, при использовании калиевой щелочи - гумат калия, а при использовании гидроокиси аммония - гумат аммония. Все эти гуматы хорошо растворимы в воде и обладают значительной биологической активностью.

Щелочь также активно взаимодействует с гумино-минеральными и минеральными (глинистыми) компонентами угля. При взаимодействии с гумино-минеральными комплексами происходит их частичная деструкция с образованием гуминовых и минеральных фракций. Гуминовые фракции интенсивно гидратируются и гидролизуются с образованием гуматов. Минеральные фракции так же, как и глинистые компоненты, под воздействием щелочи гидролизуются и интенсивно набухают, при этом меняются их поверхностные физико-химические свойства, благодаря чему усиливается их сорбционное, ионообменное и коагулирующее действие.

Наличие исходных природно-гидратированных гуминовых кислот, а также дополнительно гидратированных гуминовых кислот, гумино-минеральных комплексов и минеральных (глинистых) частиц приводит к тому, что расход щелочи на гидролиз гуминовых кислот, гумино-минеральных комплексов и минеральных (глинистых) компонентов становится небольшим. Для практически полезных случаев необходимая глубина реакции обеспечивается при таком расходе щелочи, при котором рН получаемого продукта составляет 6,5-8.

При таком взаимодействии образующийся гумино-минералный реагент приобретает характерную от вязкопластичной до пластичной консистенцию, легко затаривается, транспортируется и используется.

Поставленная задача решается также благодаря способу санации загрязненных почв, включающему внесение в почвы гуминового вещества, в котором согласно изобретению в качестве гуминового вещества используют гумино-минеральный реагент, содержащий гуминовые кислоты и соли гуминовых кислот, природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы исходных гумитов и каустобиолитов угольного ряда, химически связанные с природно-гидратированными гуминовыми кислотами, и полученный путем гидратации гумитов и каустобиолитов угольного ряда при смешивании их с водой и гидролизе щелочью. При этом гумино-минеральный реагент вносят в почву в количестве от около 0,1 до около 5% от массы почвы и перемешивают с почвой на глубину корнеобитаемого слоя вспахиванием, или дискованием, или рыхлением.

Поставленная задача решается также тем, что в способе детоксикации отходов добычи и переработки полезных ископаемых и рекультивации отвалов горных пород и хвостохранилищ, включающем внесение и смешивание с отходами нейтрализующего вещества, согласно изобретению в качестве нейтрализующего вещества используют гумино-минеральный реагент, содержащий гуминовые кислоты и соли гуминовых кислот, природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы исходных гумитов и каустобиолитов угольного ряда, химически связанные с природно-гидратированными гуминовыми кислотами, и полученный путем гидратации гумитов и каустобиолитов угольного ряда при смешивании их с водой и гидролизе щелочью. При этом гумино-минеральный реагент вносят в отходы в количестве от около 0,1 до около 10% от массы отходов.

Поставленная задача решается также тем, что в способе очистки сточных вод, включающем введение в воду гуминового вещества, согласно изобретению в качестве гуминового вещества используют гумино-минеральный реагент, содержащий гуминовые кислоты и соли гуминовых кислот, природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы исходных гумитов и каустобиолитов угольного ряда, химически связанные с природно-гидратированными гуминовыми кислотами, и полученный путем гидратации гумитов и каустобиолитов угольного ряда при смешивании их с водой и гидролизе щелочью. При этом гумино-минеральный реагент вводят в сточные воды в количестве от около 1 до около 7% от массы воды. После введения в воду гумино-минерального реагента в нее целесообразно вводить известь в количестве от около 0,3% до 1,5% от массы воды.

Поставленная задача решается также тем, что в способе утилизации осадков сточных вод, включающем введение и смешивание с ними гуминового препарата, согласно изобретению в качестве гуминового препарата используют гумино-минеральный реагент, содержащий гуминовые кислоты и соли гуминовых кислот, природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы исходных гумитов и каустобиолитов угольного ряда, химически связанные с природно-гидратированными гуминовыми кислотами, и полученный путем гидратации гумитов и каустобиолитов угольного ряда при смешивании их с водой и гидролизе щелочью, при этом осадки сточных вод используют в качестве рекультивирующих или изолирующих грунтов. Гумино-минеральный реагент вносят в осадки сточных вод в количестве от около 0,1 до около 10% от массы осадков.

В дальнейшем сущность изобретения рассматривается на конкретных примерах его осуществления.

Пример 1

Исходное сырье для получения гумино-минерального реагента выбирают из группы бурых, бурых окисленных и каменных окисленных углей разрезов “Бородинский”, “Березовский”, “Назаровский” Канско-Ачинского угольного бассейна (Красноярский край), разреза “Майкубенсский (Оренбургская обл.), Каратаутского месторождения (Башкирия), месторождения “Марица-Восток” (Болгария), Кузнецкого угольного бассейна, а также торф Шатурского месторождения (Московская обл.). Критерии выбора сырья включали следующие экспериментально установленные характеристики:

1) валовое содержание тяжелых металлов и содержание подвижных форм тяжелых металлов, на которые установлены ПДК (предельно допустимые концентрации) на содержание их в почве, так как если в исходном сырье содержание этих металлов не превышает соответствующих значений ПДК, то этим гарантируется более низкое их содержание в получаемом из этого сырья гумино-минеральном реагенте и тем самым исключается возможное загрязнение почв и земель при применении целевого продукта для детоксикации, очистки и рекультивации загрязненных, нарушенных и деграрированных почв и земель;

2) выход летучих веществ, имея в виду, что чем меньше их выход, тем меньшую энергетическую ценность имеют угли и тем выше их ценность как сырья для получения гумино-минерального реагента. Кроме того, чем меньше содержание летучих веществ, тем меньше содержание в угле битумов и смол и тем выше эффективность использования гумино-минерального реагента для санации загрязненных почв, детоксикации отходов и др.

3) максимальное содержание природно-гидратированных гуминовых кислот, определяемое по выходу “свободных” гуминовых кислот по ГОСТ 9517-76 (экстракция 1% раствором гидроксида натрия), при характерной для бурых и особенно для бурых окисленных и каменных окисленных углей высокой естественной влажности, что в условиях естественного залегания углей предопределяет хорошую гидратированность гуминовых кислот и высокий их потенциал взаимодействия со щелочным реагентом;

4) низкую зольность, которая в значительной степени предопределяет прочность связи между минеральной и органической компонентами угля: чем зольность выше, тем прочнее эти связи, и чем ниже зольность, тем меньше прочность связи. Чем ниже зольность и чем менее прочные связи, тем эффективнее происходит гидратация и гидролиз гуминовых кислот и гумино-минеральных комплексов, т.е. тем лучше по своим свойствам и функциям получаемый гумино-минеральный реагент.

Характерный состав образцов бурого окисленного угля разреза “Бородинский” представлен ниже:

Содержание природно-гидратированных

гуминовых кислот 75,9%

Зольность 21,4%

Влажность 21,8%

Содержание летучих веществ 28,6%

Валовое содержание тяжелых металлов:

Свинец 0,006 мг/кг

Мышьяк 0,0003 мг/кг

Содержание подвижных форм тяжелых металлов:

Марганец 0,01 мг/кг

Содержание бенз(а)пирена Следы

Исходный уголь при природной влажности, основная масса которого представлена рыхлой землеподобной массой и небольшая часть - отдельными кусками, пропускают через молотковую дробилку. В результате дробления размеры отдельностей угля не превышали 3-5 мм. После дробления уголь подвергают измельчению в роторном измельчителе марки ИД-300 до крупности менее 0,1 мм. Значение рН водной вытяжки угля составляет 5,7.

Из массы измельченного угля отбирают пробы и производят их гидратацию нагретой до 95°С водой при интенсивном виброакустическом воздействии и гидролиз при добавлении натриевой щелочи.

Установлено, что при достижении углем влажности 50-60% образуется практически гомогенная вязкотекучая водно-угольная смесь. При введении щелочи при интенсивном перемешивании гомогенная вязкотекучая смесь превращается в пасту с характерным черным блеском.

Установлено также, что необходимая для гидратации масса mв воды может быть найдена из эмпирической формулы:

где my - масса исходного угля с природной влажностью;

W0 - природная (естественная) влажность угля (W=0,2-0,45);

(0,5-0,6) - эмпирический коэффициент.

Так, например, для гидратации навески угля массой 10 кг с исходной (природной) влажностью W0= 21,8% требуется от 5,6 до 9,5 литров нагретой до 95°С воды. Если объем воды меньше 5,6 л, то не происходит хорошего перемешивания угля с водой, а если объем воды больше 9,5 л, то смесь становится легко текучей. В диапазоне объемов воды от 5,6 до 9,5 л влажность получаемого гумино-минерального реагента составляет от 50 до 60%, а содержание сухого вещества составляет соответственно от 50 до 40%.

При содержании щелочи 0,8% не наблюдается образования характерной гомогенной пластичной пасты, а при содержании щелочи 2% рН смеси возрастает до 8,5.

Оптимальное количество натриевой щелочи, необходимой для получения гумино-минерального реагента пастообразной консистенции, составляет 1,4% по сухому веществу от массы исходного угля (по С. В.). Значение рН при этом составляет 7,4, а в процессе хранения полученного продукта происходит снижение величины рН до 6,6-6,8.

Пример 2.

Характерный состав образцов бурого угля разреза “Назаровский” представлен ниже:

Содержание природно-гидратированных

гуминовых кислот 28,5%

Зольность 12,6%

Влажность 26,8%

Содержание летучих веществ 32%

Валовое содержание тяжелых металлов:

Свинец 0,003 мг/кг

Остальное Микроколичества

Содержание подвижных форм тяжелых металлов:

Марганец 0,02 мг/кг

Остальное Микроколичества

Содержание бенз(а)пирена 0,0001 мг/кг

Исходный уголь подсушивают естественным путем на площадке до влажности примерно 21%, дробят в молотковой дробилке до крупности частиц менее 3 мм и измельчают в роторном измельчителе марки ИД-300 до крупности частиц менее 0,1 мм. Значение рН водной вытяжки составляет 5,5.

Из массы измельченного угля отбирают пробы и производят их гидратацию нагретой до 95°С водой при интенсивном механическом воздействии.

Необходимый объем воды определяют по вышеприведенной формуле. Так, для гидратации проб угля массой по 10 кг каждая с исходной влажностью W0=21% требуется от 58 до 97,5 литров нагретой до 95°С воды. Воду заливают в реактор, в который при интенсивном механическом и виброакустическом воздействии подают пробу угля. Установлено, что при влажности W0 менее 50% смесь содержит многочисленные комья, что указывает на незавершенность процессов гидратации и наличие необработанного угля. При влажности W0 свыше 60% водно-угольная смесь становится легко текучей, что указывает на избыток воды. Установлено также, что при влажности реагента 50-60% образуется гомогенная вязкотекучая водно-угольная смесь. При введении калиевой щелочи при интенсивном перемешивании гомогенная вязкотекучая смесь превращается в пастообразную массу с характерным черным блеском. Количество щелочи составляет 2,1% по сухому веществу от массы исходного угля (по С.В.). Значение рН составляет около 8. После введения щелочи и стабилизации значения рН на уровне около 8 в образовавшуюся массу вводят азотсодержащее вещество, например аммиачную селитру, карбамид, сульфат аммония, нитрофоску, в количестве до 3-5% от массы угля (по С.В.). Установлено, что после введения азотсодержащих веществ, получаемая паста в процессе хранения загустевает, при этом рН снижается с около 8 до около 7,2.

Пример 3

Характерный состав образцов каменного окисленного угля (сажистый) Кузнецкого угольного бассейна представлен ниже:

Содержание природно-гидратированных

гуминовых кислот 79,3%

Зольность 8,6%

Влажность 42%

Содержание летучих веществ 31%

Валовое содержание тяжелых металлов:

Свинец 0,005 мг/кг

Остальное Микроколичества

Содержание водорастворимых форм тяжелых металлов:

Марганец 0,02 мг/кг

Остальное Микроколичества

Содержание бенз(а)пирена Следы

Исходный уголь представляет собой дисперсно-зернистую массу черного цвета. Уголь подсушивают естественным путем на площадке до влажности примерно 38%, после чего пропускают через роторный измельчитель марки ИД-300. Обработка угля в роторном измельчителе носит больше “контрольные” функции и гарантирует наличие частиц не более 0,1 мм. Значение рН водной вытяжки составляет около 5.

Из массы измельченного угля отбирают пробы и производят их гидратацию нагретой до 95°С водой и гидролиз щелочью.

Так, для гидратации проб угля массой по 100 кг каждая с исходной влажностью W0 примерно 38% требуется от 24 до 55 литров воды. Воду заливают в смеситель и при интенсивном перемешивании туда засыпают пробу угля. Установлено, что при влажности реагента 50-60% образуется гомогенная вязкотекучая водно-угольная смесь. Причем при влажности, меньшей 50%, например 45%, смесь содержит непрореагировавшие окатанные комки угля, а при влажности свыше 60%, например 70%, смесь становится легко текучей. При введении натриевой либо калиевой щелочи при интенсивном перемешивании гомогенная вязкотекучая смесь превращается в пастообразную массу с характерным черным блеском.

Интенсивный щелочной гидролиз водно-угольной смеси начинается при дозе щелочи от около 1% до около 7,5%. При дозе щелочи менее 1% не наблюдается возникновения характерного “загустевания” смеси, а при дозе щелочи свыше примерно 7,5% появляется избыток щелочи, в результате чего рН получаемого реагента резко возрастает и превышает безопасное для биологических объектов значение рН.

Оптимальное количество натриевой щелочи составляет около 3,8% по сухому веществу от массы исходного угля (по С.В.), а калиевой щелочи - 4,4%. Значение рН полученной пасты составляет примерно 7,2.

При использовании в качестве щелочи аммиачной воды (раствора аммиака с концентрацией 24%) образование пастообразной массы с рН примерно 8 происходит при дозе примерно 7,5 литров (24% раствора), что составляет около 7,5% от массы угля. Получаемый при этом пастообразный продукт имеет характерный запах аммиака.

После гидролиза угля с использованием натриевой или калиевой щелочи в получаемый продукт пастообразной консистенции вводят при перемешивании азотсодержащее вещество, например аммиачную селитру, или карбамид, или сульфат аммония, или нитрофоску. Во всех случаях наблюдается загустевание целевого продукта и снижение рН с около 7,2 до около 6,5.

Пример 4

Оценку возможности получения гумино-минерального реагента проводят на образце бурого угля месторождения “Марица-Восток” (Болгария). Из-за ограниченности пробы определяют содержание природно-гидратированных гуминовых кислот, которое составляет 44,5%, и влажность W0=29%. После гидратации горячей водой и гидролиза натриевой щелочью получен характерный гумино-минеральный реагент с влажностью 59% и рН 7,2.

Пример 5

Оценку возможности получения гумино-минерального реагента проводят на образцах торфа Шатурского месторождения. Содержание природно-гидратированных гуминовых кислот 38%; содержание валовых и подвижных форм тяжелых металлов не превышает ПДК, установленных для почв. Содержание битума и воска 8%. Исходная влажность 45%.

Торф подсушивали до влажности 35% и дробили до крупности 0,5-3 мм, после чего загружали в реактор и подвергали гидратации и щелочному гидролизу при интенсивном перемешивании и виброакустическом воздействии. Установлено, что при такой обработке происходит эффективное диспергирование торфа с образованием сначала хорошо гидратированной водно-торфяной смеси, а затем - гумино-минерального реагента плотной пластичной консистенции.

При содержании торфа 40% и расходе щелочи 6% получен гумино-минеральный реагент с влажностью 60% и рН 7,8.

Предлагаемый новый продукт - гумино-минеральный реагент (далее ГМР) может быть успешно использован для решения ряда инженерно-экологических, промышленных и сельскохозяйственных проблем.

Благодаря заявляемому изобретению стало возможным без применения дорогостоящих веществ и материалов эффективно проводить санацию (детоксикацию) загрязненных почв и земель.

Для этого ГМР в количестве от примерно 0,1 до примерно 5% вносят в почву, загрязненную неорганическими (соли тяжелых металлов) и органическими (углеводороды нефти и нефтепродуктов, полициклические и полихлорированные органические соединения и др.) этоксикантами, и перемешивают с почвой на глубину корнеобитаемого слоя (как правило, 20-30 см) или глубже (свыше 30 см) вспахиванием, дискованием или рыхлением.

При этом ионы тяжелых металлов эффективно взаимодействуют с гуминовыми кислотами и гуматами с образованием водонерастворимых соединений. Связанные тяжелые металлы теряют способность мигрировать в почвенные воды и растения. Одновременно с этим происходит адсорбция органических экотоксикантов гуминовыми кислотами, гумино-минеральными и минеральными (преимущественно глинистыми) компонентами ГМР.

Адсорбция с гуминовыми кислотами и гумино-минеральными компонентами происходит по типу гидрофобного взаимодействия и ковалентного связывания. После этого протекают процессы окисления – гидроксилирования углеводородов, в том числе полихлорированных и полициклических соединений.

Адсорбция органических экотоксикантов на минеральных (глинистых) компонентах ГМР происходит за счет поверхностных физико-химических механизмов взаимодействия.

Все это в совокупности переводит органические экотоксиканты из сравнительно устойчивого состояния в доступное для микробиологической деструкции состояние.

При значительных уровнях загрязнения почвы неорганическими и органическими экотоксикантами микрофлора находится в угнетенном состоянии и мало способна влиять на ксенобиотики. Поскольку основные компоненты ГМР являются, по существу, органическими компонентами почвы, т.е. такой средой, на которой обитают и хорошо развиваются почвенные, в том числе углеводородокисляющие микроорганизмы, постольку его внесение создает условия для увеличения активности микроорганизмов. При этом микроорганизмы, сорбируясь на гуминовых кислотах и гумино-минеральных компонентах ГМР, активно разрушают адсорбированные там же органические соединения и частично переводят их в специфическое органическое вещество почвы - гумус.

Наряду с детоксикацией названных экотоксикантов и санацией загрязненных почв, применение ГМР обеспечивает улучшение структуры почв, увеличивает обменную емкость почвенного поглощающего комплекса, увеличивает влагоемкость и повышает плодородие почв.

Так как в составе ГМР могут присутствовать тяжелые металлы или опасные органические ксенобиотики (бенз(а)пирен) в количествах, превышающих установленные нормы ПДК, то применение ГМР для санации почв даже в больших количествах не вызывает никаких отрицательных последствий.

Благодаря заявляемому изобретению стало возможным также без применения больших объемов различных материалов, веществ и почвогрунтов эффективно проводить детоксикацию отходов добычи и переработки полезных ископаемых и рекультивацию отвалов горных пород и хво-стохранилищ.

Для этого ГМР вносят в отходы и смешивают с отходами как минимум, на глубину корнеобитаемого слоя (20-30 см). При обработке кислых отходов вначале восстанавливают рН с 2-3 до 6,5-8 нейтрализующим материалом, а затем вносят ГМР в количестве от около 0,1 до около 10% от массы отходов в корнеобитаемом слое. Кроме того, после восстановления рН отходов и внесения ГМР производят посев семян и высадку растений не менее чем через 7 дней.

ГМР связывает катионы тяжелых металлов с образованием водоне-растворимых соединений, образует комплексы с анионами, сорбирует органические и минеральные вещества, образует прочные агрегаты с глинистыми и глинисто-песчаными минералами, способствует агрегатированию мелкодисперсных частиц в агрономически ценные агрегаты, увеличивает влагоемкость, стимулирует жизнедеятельность почвенной микрофлоры, улучшает рост и развитие растений.

ГМР выступает как мощный биогеохимический агент, взаимодействие гумино-минеральных веществ которого с минеральными и органическими веществами отходов и нативной микрофлорой обеспечивает эффективную детоксикацию отходов, формирование характерных почвообразовательных процессов с превращением первоначально токсичных отходов в нетоксичную первоначальную техногенную почву с восстановлением характерного для почв биогеоценоза. При этом подавляется не характерная для почв микрофлора, например тиобактерии, а рост характерной почвенной микрофлоры ускоряется. ГМР в смеси с отходами выполняет все функции почвенного гумуса и обеспечивает оптимальные водный, воздушный и тепловой режимы техногенной почвы, а также рациональный режим питания, роста и развития растений. Поскольку ГМР не является удобрением, то присутствие в нем удобрений, преимущественно азотных, усиливает его положительные эффекты. Кроме этого, наличие азота способствует в естественных условиях протеканию процессов образования гуминовых веществ.

Согласно заявляемому изобретению с помощью гуминово-минерального реагента предлагается очищать сильно загрязненные сточные воды.

При очистке сточных вод в исходную жидкость, содержащую растворимые и нерастворимые органические, неорганические и микробиологические примеси, вводят при перемешивании описанный выше гуминоминеральный реагент. При этом происходит связывание ионов тяжелых металлов гуминовыми кислотами и гуматами по типу ионного обмена с образованием водонерастворимых соединений, адсорбция растворимых в воде примесей гуминовыми кислотами, гумино-минеральными и минеральными (глинистыми) компонентами ГМР, коагуляция и флокуляция нерастворимых примесей.

После введения ГМР целесообразно добавлять в воду кальциевую известь (гидроокись кальция). При этом гуматы и водорастворимые гуминовые кислоты взаимодействуют с кальцием и образуют водонерастворимый гумат кальция, выделяющийся из раствора в виде тонкодисперсных частиц. Оседающие частицы гумата кальция действуют подобно объемному фильтрующему слою, который профильтровывает воду и выводит из нее загрязняющие примеси.

Обработанную гумино-минеральным реагентом и кальциевой известью воду отстаивают, воду отводят, а осадок удаляют и обезвоживают. Обезвоженный осадок сжигают при температуре не менее 800°С, так как при этой температуре разлагаются гуминовые вещества без образования каких-либо вредных соединений или токсичных газов. Обезвоженный осадок также компостируют и получают ценное удобрение.

Согласно заявляемому изобретению с помощью ГМР предлагается также осуществлять детоксикацию и утилизацию осадков сточных вод.

Для детоксикации и утилизации осадков сточных вод исходные осадки смешивают с ГМР до образования однородной смеси. При этом гуминовые кислоты, соли гуминовых кислот, гумино-минеральные и минеральные компоненты ГМР эффективно связывают ионы тяжелых металлов с образованием водонерастворимых соединений; сорбируют органические экотоксиканты, например углеводороды нефти и нефтепродуктов, полициклические и полихлорированные соединения и благодаря реакциям окисления-гидроксилирования ускоряют процессы их деструкции и трансформации в специфические органические гумусоподобные вещества. В присутствии ГМР органические вещества осадков преимущественно гумифицируются, а не минерализуются. Исходный ГМР и образующиеся в процессе его взаимодействия с экотоксикантами соединения совместно с гумифицированной органикой действуют подобно коллоидному клею, скрепляя минеральные и органические частицы осадка и формируя из них объемно-пространственную структуру.

Связанные ионы тяжелых металлов и прочно сорбированные органические токсиканты теряют способность к миграции, благодаря чему предотвращается их поступление в подземные воды и растения. Вследствие этого такие осадки сточных вод могут быть утилизированы в качестве рекультивирующих грунтов при рекультивации отвалов, свалок, выработанных карьеров и других нарушенных земель.

Обладая сравнительно высокой влагоемкостью, ГМР удерживает воду в виде физически связанной и иммобилизованной воды, обеспечивая тем самым дополнительное сцепление частиц осадка капиллярными силами. В совокупности это приводит к резкому снижению коэффициента фильтрации воды через слой такого осадка, причем коэффициент фильтрации становится равным или меньшим коэффициента фильтрации рекомендуемых в качестве изолирующих грунтов, глин и суглинков (коэффициент фильтрации 10-3 м/сутки). По этим причинам такой осадок может быть утилизирован в качестве изолирующего грунта на полигонах захоронения твердых бытовых и приравненных к ним промышленных отходов.

Для лучшего понимания настоящего изобретения ниже приводятся примеры его осуществления, которые, однако, не ограничивают заявляемое изобретение.

Пример 6

Проводят детоксикацию образцов почв, отобранных в районе конденсаторного завода (г. Серпухов) и загрязненных полихлорированными бифенилами (ПХБ). Пробы почвы отбирают на пахотных участках методом “конверта” на глубину 20 см с площади 100×100 м.

В пробы почвы вносят ГМР, после чего производят перемешивание и образцы помещают в теплицу, где выдерживают в течение 60 дней при постоянной температуре (14°С) и влажности (70% от полной влагоемкости почвы). Доза ГМР составляет от 0,1 до 10% по сухому веществу от массы сухого вещества почвы. В качестве контроля используют образцы почвы, в которые ГМР не вносили. Повторность - четырехкратная. Исходный уровень содержания ПХБ составляет от 0,12 до 300 мг/кг.

Установлено, что в образцах почвы с низким содержанием ПХБ (среднее значение 0,12 мг/кг) за 60 дней после обработки содержание ПХБ снизилось в среднем на 40-50%. Причем наиболее эффективное снижение содержания ПХБ наблюдалось в диапазоне вносимых доз ГМР от 0,3 до 5%. При содержании ГМР свыше 5% заметной разницы не наблюдалось (за исключением эффекта “разбавления” образцов почвы).

Установлено также, что в образцах почвы с высоким содержанием ПХБ (среднее значение 300 мг/кг) в течение 60 дней содержание ПХБ снижалось на 30-34%.

Отмечено, что при повышении температуры до 24°С и при выдерживании образцов почвы с низким содержанием ПХБ (среднее значение 0,12 мг/кг) содержание ПХБ в течение 60 дней снижалось на 60-70%, а при выдерживании образцов почвы с высоким содержанием ПХБ (среднее значение 300 мг/кг) содержание ПХБ снижалось за тот же промежуток времени на 40-50%.

Пример 7

В результате производственно-хозяйственной деятельности, а также складирования и захоронения бытовых и промышленных отходов на определенных земельных участках сложилась неблагоприятная экологическая обстановка, заключающаяся, в основном, в высоких уровнях загрязнения почв и грунтов тяжелыми металлами.

Проводились работы по санации (детоксикации) одного из таких участков в г. Москве.

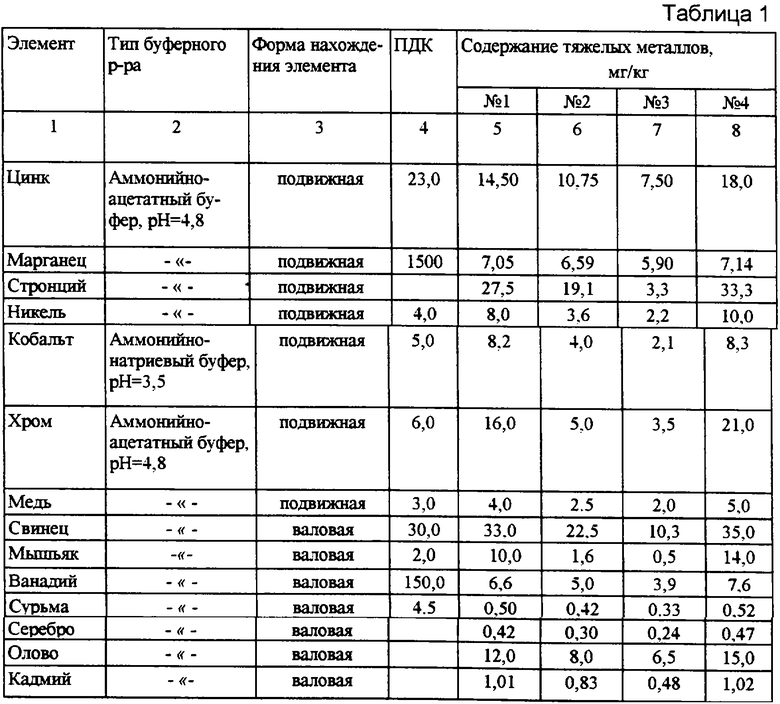

Для выбора оптимальной дозы ГМР на территории участка, подлежащей санации, были заложены опытные делянки, каждая размером 1х1 м. На делянку №1 внесен 1% ГМР (по С.В.) от массы почвы на глубину 20 см, на делянку №2 - 1,5% ГМР, на делянку №3 - 3% ГМР, а делянка №4 использовалась в качестве контроля.

После внесения ГМР делянки перекапывались на глубину 20 см так, чтобы ГМР был равномерно распределен по профилю загрязненной почвы. Каждая делянка поливалась водой (8-10 л/М2) и затем методом “конверта” были отобраны пробы для химического анализа.

В связи с тем, что при обработке почвы гуминовые кислоты прочно связывают ионы токсичных металлов, переводя их в неподвижные (водо-нерастворимые) формы, для оценки эффективности санационной обработки были определены концентрации металлов, находящихся в подвижной форме. Результаты анализа проб представлены в таблице 1.

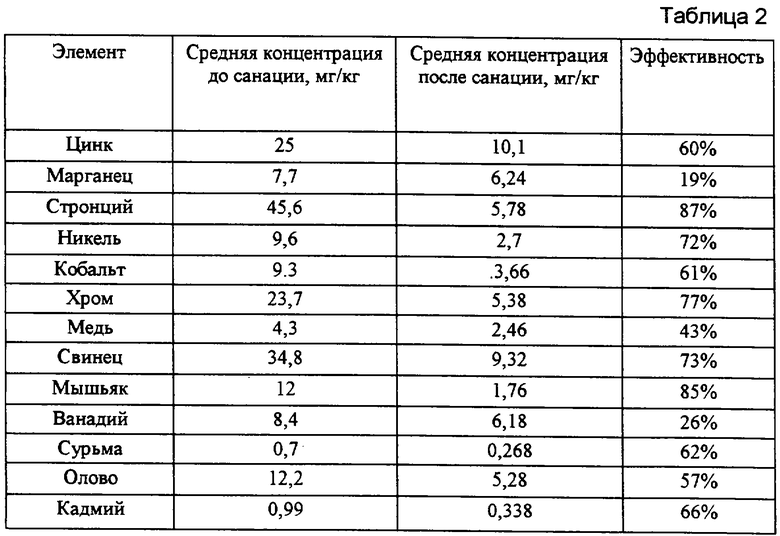

Как видно из таблицы 1, установленные для почв значения ПДК достигаются при дозе внесения ГМР от около 1,5%. При этом резко снижается содержание тяжелых металлов, способных мигрировать в водную среду и растения. Для оптимальной дозы ГМР, равной 1,5%, проводилась санация территории площадью 1,8 га. Пробы почвы отбирались до и после санации территории с применением ГМР. Эффективность санационных работ приведена в таблице 2

Анализ полученных экспериментальных данных по санационной обработке загрязненной территории позволяет сделать заключение об эффективности санации почв:

- содержание подвижных форм кадмия, никеля, мышьяка снижается в 5-6 раз;

- содержание подвижных форм хрома и стронция снижается в 4 раза;

- содержание подвижных форм свинца, серебра, олова, кобальта снижается в 3 раза;

- содержание подвижных форм цинка и меди - в 2 раза, ванадия и сурьмы - в 1,5 раза.

При этом содержание марганца, стронция, цинка, меди, свинца, кадмия, никеля, хрома, мышьяка, серебра, ванадия, сурьмы и олова во всех пробах почвогрунта после санационной обработки значительно ниже ПДК.

Пример 8

Проводилась детоксикация образцов отходов обогащения медных руд горно-обогатительного комбината “Асарел-Медет” (Болгария), отобранных с “окисного” отвала (образцы №1) и “восточной” насыпи (образцы №2).

Содержание меди в образце №1 составляло в среднем 500 мг/кг при pH 3,7, содержание меди в образце №2 составляло в среднем 700 мг/кг при pH 3,5.

Нейтрализация кислой реакции образцов производилась путем добавления гашеной извести. Установлено, что увеличение рН образцов с 3,5-3,7 до практически нейтральных значений рН 7,8-8,5 достигалось при дозе извести, равной примерно 0,4% по сухому веществу от сухой массы образцов. Однако с течением времени рН обработанных известью образцов резко падало. Так, например, рН обработанного известью образца №1 уменьшалось с 8,5 до 6,2 в течение 21 дня, а рН образца №2 за то же время с 8,2 до 4,2.

Установлено также, что если после нейтрализации кислой реакции образцов добавлением в них гашеной извести в количестве 0,4% и доведением рН образцов до 7,5-8,5 в образцы вводить ГМР в количестве от 0,15 до 12%, то наблюдается гораздо меньшее снижение рН. При этом в диапазоне до 10%, чем выше содержание ГМР в образцах, тем меньше снижение рН. Так, например, при содержании ГМР 0,15% по сухому веществу от сухой массы образцов №1 рН снижалось за 21 день с 8,5 до 6,2; при содержании ГМР 1,5% рН снижалось с 8,5 до 7,6; при содержании ГМР 3% рН снижалось с 8,9 до 7,8. При содержании ГМР 10% и выше изменение рН не происходило.

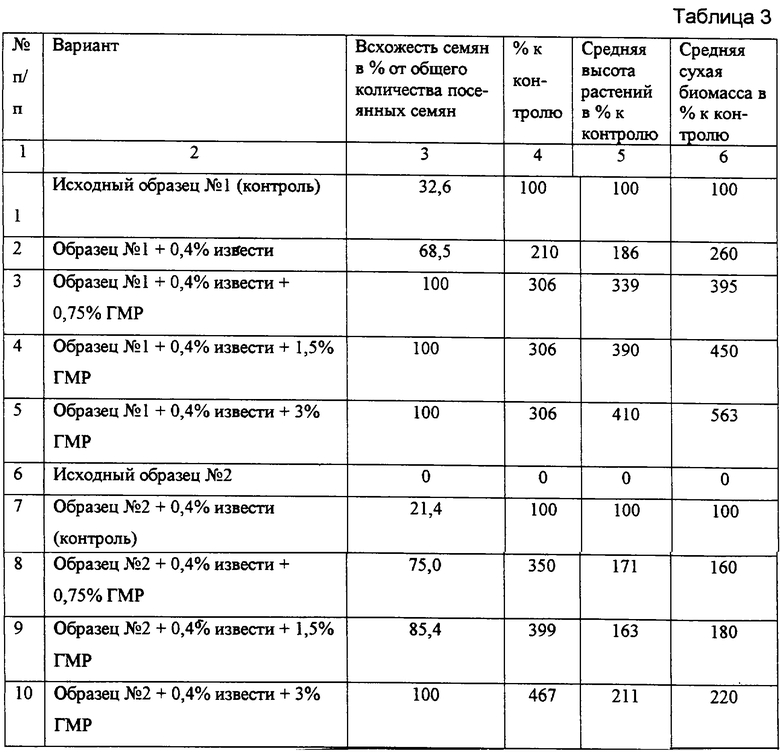

Изучение эффективности детоксикации отходов, представленных образцами №1 и №2, проводилось при внесении в них гашеной извести (0,4% от массы образца), а также гашеной извести (~0,4%) и ГМР в количестве от 0,15 до 10%. Определение токсического действия отходов на развитие и рост растений до и после внесения в них извести и извести с ГМР проводилось в соответствии с международным стандартом ИСО 11269-2. Определялось также изменение видового состава микроорганизмов после внесения извести и ГМР. Результаты исследований, включающие всхожесть растений (на примере ячменя), среднюю высоту, биомассу представлены в таблице 3.

Примечание: в таблице 3 приведены данные для дозы внесения ГМР, равной 0,75, 1,5 и 3%. При дозе внесения от 0,15 до 1,5% наблюдается плавный рост эффективности детоксикации отходов, который достигает максимальных значений при дозах ГМР от 0,75 до 10. Время экспозиции - 21 сутки (до стадии второго листа).

Как видно из таблицы 3, наиболее токсичными являются отходы образца №2. На этих отходах не происходит даже прорастания семян. Внесение извести снижает токсичность частично. По этой причине для образцов №2 в качестве контроля принят седьмой вариант с внесением извести.

Проводилось исследование активной микрофлоры образцов до и после внесения извести, извести и ГМР.

Предварительно во все образцы вносили по 1 г суспензии дерново-подзолистой почвы в качестве носителя типичных почвенных микроорганизмов. В исходных (не обработанных) образцах выявлено большое количество серных бактерий рода Thiobacillus ferooxidans и Leptospirillum ferooxidans. После обработки активных форм серных бактерий не обнаруживается. Наблюдается большое количество типичных почвенных микроорганизмов Psevdomonos, Azotobacter и дрожжеподобных микроорганизмов различных форм: палочковидных, стреловидных, цилиндрических.

Таким образом, внесение ГМР в образцы на фоне извести стабилизирует рН, снижает токсичность отходов, обеспечивает нормальное развитие и рост растений, подавляет серобактерии и активизирует рост и развитие типичной почвенной микрофлоры, формирует первичную плодородную почву, увеличивает ее влажность и формирует характерные почвенные биогеохимические процессы, то есть обеспечивается эффективная детоксикация отходов и рекультивация отвалов и хвостохранилищ.

Пример 9

Проводилась детоксикация отходов гидрометаллургического (электролизного) производства цинка (Бразилия).

Отходы образовывались после обжига цинкового концентрата, выщелачивания из огарка цинка растворами серной кислоты, электролизного выделения цинка, сгущения и обезвоживания кека и его нейтрализации известью. Отходы представляют собой дисперсную массу красно-коричневого цвета. Среднее содержание в отходах цинка составляло 1470 мг/кг, алюминия - 64 мг/кг, кадмия - 9 мг/кг, никеля - 0,8 мг/кг, меди - 0,5 мг/кг и свинца - 0,4 мг/кг при актуальном значении pH 6,2-6,5.

В исходные образцы отходов вносилось различное количество ГМР: 0,15%, 0,5%, 1,5%, 3%, 6%, 8% и 10% от массы сухого вещества отходов. В качестве контроля использовался образец отходов без внесения в него ГМР. Эффективность детоксикации определялась методом биотестирования по международному стандарту ИСО 11269-2. В качестве тестовой культуры использовался ячмень при четырехкратной повторности каждого варианта.

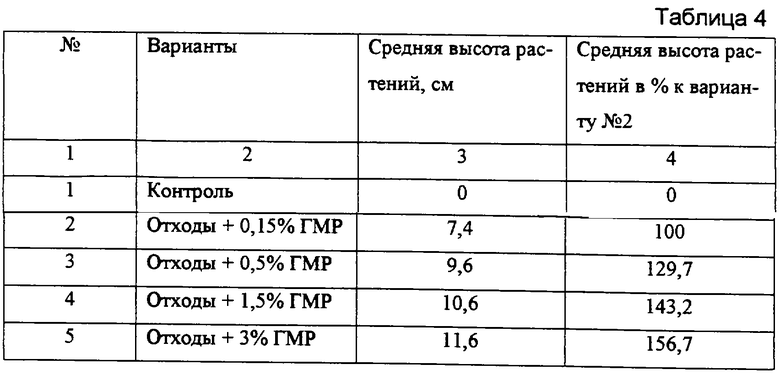

Установлено, что в контрольных образцах всхода семян практически не происходило: едва появившиеся проростки быстро погибали. Начиная с дозы 0,15%, из семян появлялись устойчивые ростки, развитие которых, однако, происходило достаточно медленно. С увеличением содержания ГМР в отходах растения развивались быстрее. В таблице 4 приведены результаты влияния ГМР на рост растений.

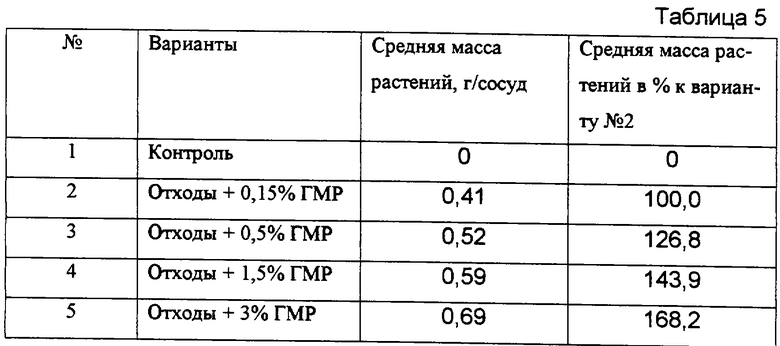

Биометрические данные из таблицы 4 хорошо согласуются с таким важным агрохимическим и биологическим показателем, как нарастание биомассы растений.

В таблице 5 приведены результаты влияния ГМР на нарастание наземной биомассы растений (приведена сухая биомасса).

Полученные положительные результаты обусловлены как эффектами детоксикации отходов за счет связывания ионов цинка и других тяжелых металлов, так и эффектами биостимулирующего и протекторного действия ГМР на растения.

Кроме значительного снижения и устранения токсичности отходов, ГМР значительно улучшают физические свойства отходов и придают им ценные агрономические качества, переводя отходы в первичный плодородный грунт, обеспечивающий нормальный рост и развитие растений. При этом формируются характерные для почв емкость поглощения, буферность, влагоемкость, структурность, то есть обработанные ГМР отходы можно классифицировать как грунт. Причем с увеличением дозы ГМР до 8-10% и выше отходы все больше приобретают качества первичной плодородной сильно гумусированной почвы.

Моделирование процессов рекультивации хвостохранилища проводилось на специальном стенде в виде прямоугольного короба с размерами 0,5×0,75 м и глубиной 0,35 м. Короб заполнялся отходами, после чего отходы уплотнялись. После 2 недель выдерживания отходы разрыхлялись на глубину 0,2 м и в них вносился ГМР (3%).

Установлено, что стабилизация основных физико-химических процессов проходила в течение 7-14 дней после внесения ГМР. Через 2 недели производился высев семян травы. Наблюдением установлен эффективный рост и развитие травы, хорошее состояние ее корневой системы, формирование основных характерных почвенных биогеохимических процессов.

Пример 10

Проводилась очистка навозных стоков свиноводческого комплекса “Красный Луч” (Московская обл.). Навозные стоки образуются при гидромеханизированной уборке свиного навоза и представляют собой жидкость темно-зеленого цвета с примесью кормов и характерным неприятным запахом. Подача таких стоков после карантинного выдерживания на механо-биологические очистные сооружения приводит к выходу из строя биологической части очистных сооружений из-за высокой токсичности стоков. В связи с этим задача заключалась в предварительной очистке стоков и доведении их до нормы, обеспечивающей возможность последующей их биологической доочистки.

В пробы исходной сточной жидкости вводился при перемешивании ГМР, после чего в эту же пробу вносили известь в виде известкового молока и отстаивали. После отстаивания очищенную воду отделяли от осадка.

Предварительными экспресс-анализами, включавшими определение прозрачности, цвета, запаха, количества взвешенных веществ и др, установлено, что очистка таких стоков начинает происходить в диапазоне концентраций ГМР от 1 до 7% (по С.В.) и извести от 0,3 до 1,5% (по С.В.).

После обработки вода становится прозрачной с едва желтоватым цветом и слабо различимым запахом.

Для конкретного объема исходной сточной жидкости с показателем химического потребления кислорода (ХПК) 1440 мг/л внесение ГМР в количестве 1,5% (от массы сточной жидкости) и извести в количестве 0,5% (от массы сточной жидкости) обеспечивало получение прозрачной практически без запаха жидкости с показателем ХПК примерно 160 мг/л, такая жидкость в дальнейшем эффективно очищалась до показателя ХПК, равного 12-18 мг/л на биологической части очистных сооружений.

Пример 11

Проводилась очистка фильтрата, то есть сточной жидкости, вытекающей из тела полигона захоронения твердых бытовых и приравненных к ним промышленных отходов “Сапарьево” (Московская обл.)

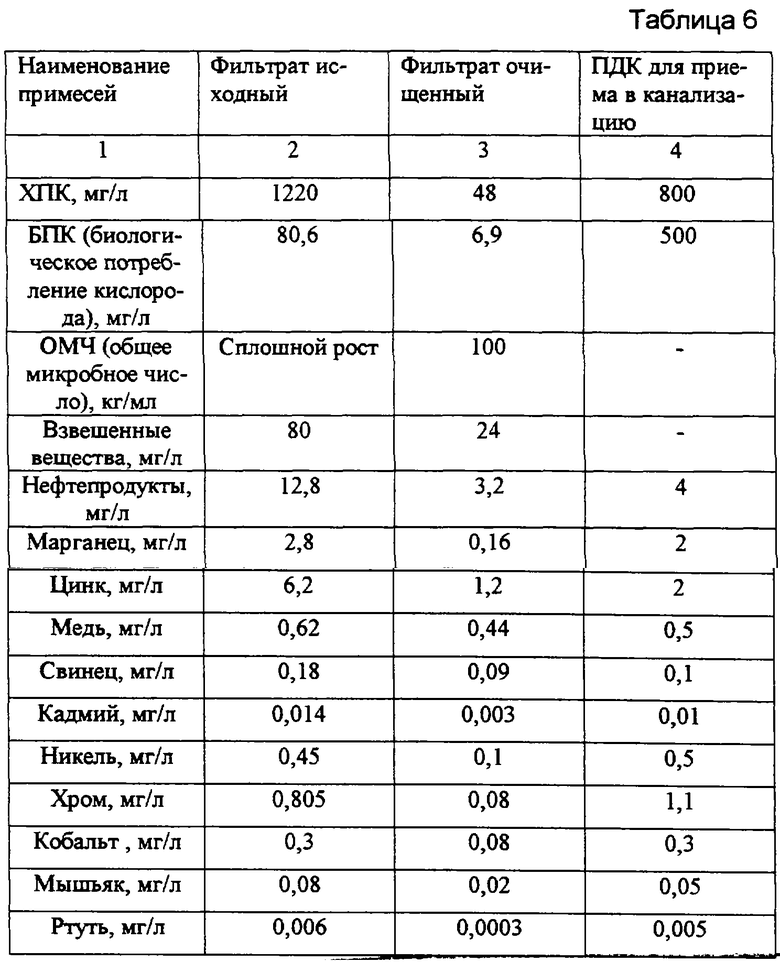

Предварительными испытаниями было установлено, что наиболее эффективно очистка происходит в диапазоне концентраций ГМР от около 1 до около 3% (по С.В.) от массы очищаемого фильтрата и извести от около 0,3 до 1% от массы фильтрата. Характеристики исходного и очищенного фильтрата при дозе ГМР 1% и извести 0,3% приведены в таблице 6.

Пример 12

Создание рекультивирующих слоев на поверхности полигонов для захоронения твердых бытовых и промышленных отходов в выработанном пространстве карьеров, а также других нарушенных земель составляет важную и актуальную задачу. Вследствие дефицитности природных грунтов и почв в качестве рекультивирующих грунтов могут быть использованы осадки городских сточных вод (ОСВ). Ограничительными причинами для такой утилизации ОСВ являются их пыление, возникающее при высыхании ОСВ, и высокие уровни содержания в них тяжелых металлов и других токсичных веществ.

Лабораторными испытаниями установлено, что если пыление сухих ОСВ начинается при скоростях воздушного потока 1,5-2 м/с, то при внесении ГМР пыление резко уменьшается. Так, при уже достаточно малом содержании ГМР в ОСВ (примерно 0,1-0,15%) порог пыления увеличивается в 2-3 раза, то есть ОСВ начинают пылить при скорости воздушного потока 3-6 м/с. При содержании ГМР около 1% порог пыления поднимается до 12-15 м/с. После смешивания ОСВ с ГМР происходит существенное изменение их свойств и структуры. Обработанные ОСВ становятся, по существу, почвогрунтами.

Результирующий слой из такого почвогрунта укладывали на поверхность тела свалки, после чего высевали семена люпина и ячменя. После созревания растений определяли содержание в них тяжелых металлов (см. таблицу 7).

Как видно из таблицы 7, после обработки ОСВ гумино-минеральным реагентом поступление тяжелых металлов в растения резко сокращается, что указывает на их эффективное связывание и потерю подвижности.

Пример 13

Механически обезвоженные осадки сточных вод смешивались с ГМР, при этом количество ГМР составляло от 0,1 до 10%. После обработки ОСВ выкладывались в лотки размером 0,5х0,75 м и глубиной 0,35 м. Стандартным методом полива воды в шурф с использованием приборов Болдырева А.К. и Каменского Г.Н. определяли коэффициент фильтрации после установившегося расхода воды.

Установлено, что близкий к глинам и плотным суглинкам коэффициент фильтрации (3×10-4 м/сутки) обработанных ОСВ возникает при минимальном содержании ГМР от 1 до 3%. То есть, при содержании в ОСВ гумино-минерального реагента на уровне 1-3% такие ОСВ могут быть утилизированы вместо глин и плотных суглинков в качестве изолирующих грунтов.

С целью проверки устойчивости необработанных и обработанных ОСВ к микробиологической деструкции ОСВ укладывались в виде слоя мощностью 0,3 м в тело свалки на глубине 2,5 м. Критерием оценки являлось содержание гуминовых кислот в исходных ОСВ (не обработанных) и в обработанных ГМР осадках после 2 лет их выдерживания в теле свалки. Содержание гуминовых кислот определялось по их выходу стандартным методом.

Установлено, что содержание гуминоподобных веществ в исходных ОСВ составляет примерно 0,4%. В необработанных ОСВ через 2 года содержание гуминоподобных веществ составило 1,6%. В обработанных гумино-минеральным реагентом ОСВ содержание гуминовых кислот после 2 лет составило 18%. Таким образом, обработка ОСВ реагентом приводит к преимущественной гумификации (синтезу), а не к минерализации (распаду) органического вещества ОСВ, благодаря чему повышается ценность обработанных реагентов ОСВ как изолирующих грунтов.

Изобретение относится к области производства углегуминовых и торфогуминовых препаратов, сорбентов, флокулянтов, коагулянтов, мелиорантов, кондиционеров почв, удобрений, а также гумино-минеральных веществ с поверхностно-активными, ионообменными, хелатирующими, комплексообразующими и биологически активными свойствами и может быть использован в инженерной экологии. Гумино-минеральный реагент из природных гумитов и каустобиолитов угольного ряда содержит гуминовые кислоты и соли гуминовых кислот, природно-гидратированные гуминовые кислоты, гидролизованные гуминовые кислоты, гидратированные и гидролизованные гумино-минеральные и минеральные комплексы исходных гумитов и каустобиолитов угольного ряда, химически связанные с природно-гидратированными гуминовыми кислотами. Способ получения гумино-минерального реагента включает дробление и измельчение гумитов и каустобиолитов угольного ряда и смешивание со щелочью. Дробление и измельчение гумитов и каустобиолитов угольного ряда ведут при их близкой к природной влажности, при которой гуминовые кислоты находятся в природно-гидратированном состоянии, смешивают горячую воду с гумитами и каустобиолитами и гидратируют при интенсивном физико-механическом воздействии до образования гомогенной смеси. После этого добавляют щелочь и гидролизуют эту смесь до получения целевого продукта от вязко-текучей до пластичной консистенции и достижения им значения рН от 6,5 до 8. Данный реагент используется для санации загрязненных почв, детоксикации отходов добычи и переработки полезных ископаемых и рекультивации отвалов горных пород и хвостхранилищ, очистки сточных вод и утилизации осадков. Реагент обладает повышенной сорбционной, ионообменной, комплексообразующей, хелатообразующей, флокулирующей, коагулирующей и биологической способностью. Способ получения позволяет снизить энергетические и временные затраты на получения реагента. 6 н. и 9 з.п.ф-лы, 7 табл.

где mу - масса исходного гумита или каустобиолита с природной (естественной) влажностью;

w0 - природная влажность гумита или каустобиолита (W= 0,2-0,45);

(0,5-0,6) - эмпирический коэффициент.

| ГУМИНОВЫЙ КОНЦЕНТРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ГУМИНОВОГО КОНЦЕНТРАТА (ВАРИАНТЫ). СПОСОБ ОЧИСТКИ ВОДЫ ОТ ПРИМЕСЕЙ, СПОСОБ ОБЕЗВОЖИВАНИЯ ВЯЗКОТЕКУЧИХ СРЕД, СПОСОБ ДЕТОКСИКАЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СПОСОБ СОЗДАНИЯ ПОЧВ ИЗ ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ГРУНТОВ И ВОССТАНОВЛЕНИЯ ПЛОДОРОДИЯ ДЕГРАДИРОВАННЫХ ПОЧВ, СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ ВОДОПРОВОДНЫХ ВОД | 1997 |

|

RU2125039C1 |

| Охрана окружающей среды при эксплуатации хвостхранилищ | |||

| - М.: Недра, 1993, с.102-107.WO 9316961 А, 02.09.1993. | |||

Авторы

Даты

2004-07-27—Публикация

2002-11-27—Подача