Изобретение относится к активным методам акустического контроля упругих конструкций, использующих вынужденные механические колебания, и может найти применение, например, в двигателестроении.

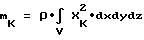

Эквивалентные массы упругой конструкции M1, M2, М3...., соответствующие данной точке наблюдения и точке приложения силы, наряду с собственными частотами и коэффициентами внутреннего трения полностью определяют поведение конструкции под действием заданной силы. В случае упругих тел величины Мк определяются формулой

MK=mK/XK(A)•XK(B), , k=1,2,...,

, k=1,2,...,

где ρ - плотность материала,

Хк(А), Хк(В) - значение собственной формы колебаний Хк в точке наблюдения А и точке возбуждения В,

интегрирование производится по объему тела V в случае трехмерных тел, по площади тела - в случае двухмерных тел (пластины, оболочки), по длине тела - в случае одномерных тел (стержни). Величины mк в работе [1] названы обобщенными массами, в работе [2] - эквивалентными массами (но не отнесенными к точкам наблюдения и возбуждения).

Если точка наблюдения А расположена на узловой линии или в узловой точке к-й формы колебаний упругой конструкции, то Хк(А)=0, т.е. MK = ∞. При появлении дефекта в упругой конструкции (например, трещины) узловые линии изменяют свое положение на конструкции. При этом величина Хк(А) становится отличной от нуля, а эквивалентная масса Мк - отличной от бесконечности, т.е. эквивалентная масса изменяет свое значение в бесконечное число раз. При появлении дефекта в конструкции изменяются не только эквивалентные массы, соответствующие точкам, расположенным вблизи узловых линий, но и эквивалентные массы во всех других точках конструкции. При этом вблизи места возникновения дефекта резко меняются собственные формы колебаний конструкции. Поэтому очень значительно изменяются эквивалентные массы конструкции, соответствующие точкам, расположенным вблизи места возникновения дефекта.

Известен способ обнаружения дефектов в материалах методом ультразвукового контроля - эхо-метод ультразвуковой дефектоскопии [3]. При его использовании искатель генерирует ультразвуковой импульс, который отражается от дефектов, поверхности изделия и других неоднородностей, а затем принимается тем же или другим искателем. Данные способы имеют следующие недостатки: наличие крупнозернистой структуры вызывает сильное рассеивание ультразвуковых волн, что ослабляет полезный сигнал и приводит к появлению шумов; сложность формы и малые размеры изделий затрудняют введение ультразвуковых лучей, а при наличии выступов и выемов на поверхности вблизи области возможного расположения дефектов могут возникнуть ложные сигналы; грубая поверхность изделия приводит к ослаблению чувствительности ультразвукового контроля.

Наиболее близким к предлагаемому является способ обнаружения дефектов в материале упругой конструкции, в основу которого положен интегральный метод вынужденных колебаний [4].

При этом способе возбуждают колебания эталонной и исследуемой конструкций, выбирают несколько форм колебаний, измеряют для этих форм резонансные частоты колебаний конструкций, а о возникновении дефекта судят по разности значений резонансных частот эталонной и исследуемой конструкций.

Этот способ используют для неразрушающего контроля изделий: абразивных кругов, турбинных лопаток и пр.

Недостатком данного способа является невысокая надежность обнаружения дефекта.

Это связано с тем, что с развитием дефекта конструкции ее резонансные частоты колебаний изменяются медленно. Кроме того, резонансная частота колебаний является общей характеристикой упругой конструкции, а не отдельных ее точек. По изменению резонансной частоты можно судить о возникновении дефекта в упругой конструкции, однако невозможно указать место этого дефекта.

Целью изобретения является использование при обнаружении дефектов в материале упругой конструкции в качестве диагностического признака параметра, который с развитием дефекта конструкции изменяется быстрее, чем резонансная частота колебаний, а также параметра, по изменению которого можно судить о месте возникновения дефекта.

Для достижения названного технического результата в предлагаемом способе, включающем возбуждение колебаний эталонной и исследуемой конструкции и выбор нескольких форм колебаний, определяют эквивалентные массы этих конструкций, соответствующие данным формам колебаний и точке наблюдения. Точку наблюдения выбирают вблизи узловой линии или узловой точки. О возникновении дефекта судят по разности значений эквивалентных масс для эталонной и исследуемой конструкции.

Для того чтобы не только обнаружить дефект, но и определить место его возникновения, для каждой из форм колебаний дополнительно определяют несколько значений эквивалентных масс эталонной и исследуемой конструкции, соответствующих нескольким точкам наблюдения, которые выбирают вблизи наиболее вероятных мест возникновения дефекта, а место возникновения дефекта определяют по наибольшей разности значений эквивалентных масс эталонной и исследуемой конструкции из числа дополнительно определенных.

В качестве исследуемых форм колебаний можно выбрать несколько первых форм. Однако в отдельных случаях в связи с особенностями конструкций эти формы могут быть выбраны специальным способом.

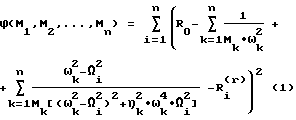

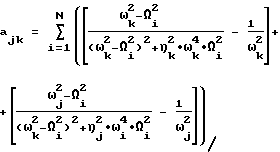

Если измерены первые n резонансных частот колебаний ω1,ω2,...ωn, то определение эквивалентных масс M1, М2,...,Мn упругой конструкции (эталонной или исследуемой), соответствующих этим частотам и некоторой точке наблюдения, можно, например, провести на основе способа, описанного в работе [5]. Согласно этому способу измеряют первые n коэффициентов внутреннего трения η1,η2,...ηn, действительную часть динамической податливости Ri (r) на частотах возбуждения Ωi (i= 1,2,...,N; N - число частот возбуждения), статическую податливость Ro конструкции, а эквивалентные массы M1,M2,...,Mn определяют из условия минимума целевой функции

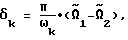

Собственные частоты колебаний ωк измеряют, например, анализатором спектра Type 2033. Коэффициенты внутреннего трения ηк, а также связанные с ними логарифмические декременты колебаний δк = πηкωк, определяют по формуле ηк = μo/ωк, где коэффициент μ0 определяется в зависимости от материала по специальным таблицам. Логарифмический декремент колебаний δк можно также определить, построив посредством виброизмерительной аппаратуры типа АВДИ-1 (Россия), HP 5451 В (США), ДА-62 МС, ДА-62 MB (Япония), ИМС-69 (Россия) и др., амплитудно-частотную характеристику вблизи частоты Ω = ωк по формуле

где  значения частот возбуждения, при которых амплитуда колебаний точки наблюдения в 2 раза меньше максимальной амплитуды, соответствующей данной резонансной частоте. Действительную Ri (r) и мнимую Ri (im) части динамической податливости Ri, а также связанного с ней механического импеданса Zi = 1/jΩiRi(j2 = -1), измеряют, например, виброизмерительной аппаратурой АВДИ-1, ИМС-69, ДА-62 МС, ДА-62 MB, H5451В и др. Для определения статической податливости R0 к точке возбуждения конструкции прикладывают постоянную силу F0 и измеряют перемещение y0 точки наблюдения, а саму величину R0 определяют по формуле R0= y0/F0. При этом перемещение измеряют, например, индикатором стрелочного типа, силу - динамометром.

значения частот возбуждения, при которых амплитуда колебаний точки наблюдения в 2 раза меньше максимальной амплитуды, соответствующей данной резонансной частоте. Действительную Ri (r) и мнимую Ri (im) части динамической податливости Ri, а также связанного с ней механического импеданса Zi = 1/jΩiRi(j2 = -1), измеряют, например, виброизмерительной аппаратурой АВДИ-1, ИМС-69, ДА-62 МС, ДА-62 MB, H5451В и др. Для определения статической податливости R0 к точке возбуждения конструкции прикладывают постоянную силу F0 и измеряют перемещение y0 точки наблюдения, а саму величину R0 определяют по формуле R0= y0/F0. При этом перемещение измеряют, например, индикатором стрелочного типа, силу - динамометром.

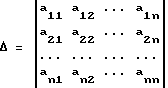

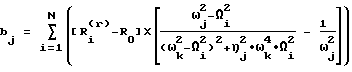

Эквивалентные массы определяют из условия минимума целевой функции (1) ϕ = ϕ(M1,M2,...,Mn) формуле k=1,2,...,

k=1,2,...,

где

Определитель Δк получается из определителя Δ заменой к-го столбца на столбец (b1, b2,...,bn)T

Узловые линии (узловые точки) эталонной конструкции определяют, например, при помощи пакета прикладных программ ANSYS по методу конечных элементов, позволяющего определить собственные формы колебаний конструкции.

Наиболее вероятные места возникновения дефекта определяют, например, при помощи пакета прикладных программ ANSYS численными расчетами напряжений в различных точках конструкции, возникающих при ее работе. В качестве наиболее вероятных точек возникновения дефекта принимаются те точки, в которых напряжения максимальны.

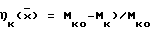

В качестве проверки данного изобретения были проведены численный и реальный эксперименты. В этих экспериментах был исследован процесс развития дефекта в механической системе, представляющей собой жестко заделанный алюминиевый стержень длиной 140 мм с прямоугольным поперечным сечением размером 2,5 х 10,3 мм. На конце стержня закреплен груз массой m=0,00827 кг. Рассмотрен процесс изменения собственных частот колебаний и эквивалентных масс стержня при возникновении и развитии в нем трещины в условиях длительных вибраций. Поскольку в данной конструкции наибольшие напряжения возникают в заделке, то точки, расположенные вблизи заделки, являются наиболее вероятным местом возникновения трещины. В численном эксперименте жестко заделанный стержень с трещиной в месте заделки моделировался упругим стержнем, на левом конце которого располагался цилиндрический шарнир с плоской пружиной. Момент силы упругости этой пружины, действующий на левый конец стержня, определяется по формуле M = C0ϕ, где С0 - жесткость пружины, ϕ - угол поворота сечения. Случай C0 = ∞ соответствует отсутствию трещины в области заделки стержня, случай C1 ≠ ∞ соответствует наличию трещины в этой области. Степень развития трещины определяется жесткостью С0. Величине С0 присваивались различные значения из интервала [0,+∞). Для каждого из этих значений определялись численно первые 3 собственные частоты колебаний и первые 3 эквивалентные массы, соответствующие различным безразмерным координатам поперечного сечения стержня  (х - расстояние сечения от заделки, l - длина стержня). Расчеты показали, что при изменении величины С0 от достаточно больших значений, соответствующих отсутствию трещины, до значения С0=0, соответствующего окончательному разрушению стержня, скорости изменения первых трех собственных частот колебаний стержня ω1,ω2 и ω3 приблизительно одинаковые. Построены графики изменения величины

(х - расстояние сечения от заделки, l - длина стержня). Расчеты показали, что при изменении величины С0 от достаточно больших значений, соответствующих отсутствию трещины, до значения С0=0, соответствующего окончательному разрушению стержня, скорости изменения первых трех собственных частот колебаний стержня ω1,ω2 и ω3 приблизительно одинаковые. Построены графики изменения величины  в зависимости от изменения величины γ = (ω10-ω1)/ω10 при к=1,2,3 и различных значениях х, где ω10 - первая собственная частота колебаний стержня без трещины, т.е. при C0 = ∞, ω1 - первая частота колебаний стержня с трещиной (при данном Сo), Мко - к-я эквивалентная масса стержня без трещины, соответствующая данной точке наблюдения

в зависимости от изменения величины γ = (ω10-ω1)/ω10 при к=1,2,3 и различных значениях х, где ω10 - первая собственная частота колебаний стержня без трещины, т.е. при C0 = ∞, ω1 - первая частота колебаний стержня с трещиной (при данном Сo), Мко - к-я эквивалентная масса стержня без трещины, соответствующая данной точке наблюдения  Мк - к-я эквивалентная масса стержня с трещиной (при данном Со), соответствующая данной точке наблюдения х. Расчеты показали, что с изменением величины Со величины ηк изменяются значительно быстрее, чем величина γ. Особенно быстро величины ηк изменяются при величинах х, близких к нулю (вблизи трещины), и при

Мк - к-я эквивалентная масса стержня с трещиной (при данном Со), соответствующая данной точке наблюдения х. Расчеты показали, что с изменением величины Со величины ηк изменяются значительно быстрее, чем величина γ. Особенно быстро величины ηк изменяются при величинах х, близких к нулю (вблизи трещины), и при  близких к координатам узловых точек собственных форм колебаний. В качестве подтверждения этого ниже приведены некоторые результаты, полученные при γ = 0,01, что соответствует уменьшению на 1% первой собственной частоты колебаний стержня вследствие возникновения трещины: η1(0,05)= 0,18; η1(0,1)=0,097; η1(0,5)=0,0092; η1(1,0)= -0,00094; η2(0,05)= 0,18; η2(0,1)=0,09; η2(0,5)=0,0015; η2(1,0)=0,0041; η2(0,95)=0,11; η3(0,05)= 0,17; η3(0,1)=0,082; η3(0,4)=-0,016; η3(1,0)=0,005; η3(0,55)=3,24; η3(0,98)=0,74.

близких к координатам узловых точек собственных форм колебаний. В качестве подтверждения этого ниже приведены некоторые результаты, полученные при γ = 0,01, что соответствует уменьшению на 1% первой собственной частоты колебаний стержня вследствие возникновения трещины: η1(0,05)= 0,18; η1(0,1)=0,097; η1(0,5)=0,0092; η1(1,0)= -0,00094; η2(0,05)= 0,18; η2(0,1)=0,09; η2(0,5)=0,0015; η2(1,0)=0,0041; η2(0,95)=0,11; η3(0,05)= 0,17; η3(0,1)=0,082; η3(0,4)=-0,016; η3(1,0)=0,005; η3(0,55)=3,24; η3(0,98)=0,74.

Координата узловой точки второй формы колебаний стержня без трещины составляет  координаты узловых точек третьей формы

координаты узловых точек третьей формы

В реальном эксперименте возмущающая сила, вызванная действием электромагнита, прикладывалась к грузу, расположенному на свободном конце стержня, перпендикулярно стержню. Для определения динамической податливости стержня измерялась амплитуда колебаний отдельных его точек. В качестве точек наблюдения были выбраны точки с координатами  =0,15; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0. Для каждой из этих точек определялось значение первой эквивалентной массы

=0,15; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0. Для каждой из этих точек определялось значение первой эквивалентной массы  . Частотами возбуждения являлись следующие: Ωi=20; 22,5; 25; 27,5; 30; 32,5; 35; 37,5; 55; 57,5; 60; 65; 70; 75; 80; 90; 100; 120; 150; 175; 200; 250; 300 Гц. В начале были определены первая резонансная частота колебаний ω1 и эквивалентные массы стержня без дефекта (эталонной конструкции). В частности, было получено ω1=48,754 Гц, М1(0,15)=34,46М; M1(0,2)= 21,03M; M1(0,5)= 3,63M; M1(0,8)=l,52M, где М - масса стержня без груза. Затем для создания дефекта у стержня в области заделки был сделан пропил вдоль большей стороны его поперечного сечения. После проведения новых экспериментов получены результаты: ω1=47,827 Гц; M1(0,15)=31,05M; M1(0,2)= 18,98M; М1(0,5)= 3,59М; M1(0,8)= l,57M. Т.е. резонансная частота колебаний уменьшилась на 1,9%, а величины M1(0,15), M1(0,2), M1(0,5), M1(0,8) изменились соответственно на 9,9; 9,7; 1,1 и 3,3%. Затем в стержне был сделан повторный пропил в том же месте. Результаты вновь проведенных экспериментов таковы: ω1= 46,041 Гц, M1(0,15)= 26,58M; M1(0,2)=17,30M; M1(0,5)=3,67M; M1(0,8)=l,63M. Т.е. первая резонансная частота колебаний уменьшилась на 5,6% по сравнению с эталонным значением, а величины М1(0,15), M1(0,2), M1(0,5), М1(0,8) изменились соответственно на 22,9; 17,7; 1,1 и 7,2%. Результаты экспериментов приводят к следующим выводам:

. Частотами возбуждения являлись следующие: Ωi=20; 22,5; 25; 27,5; 30; 32,5; 35; 37,5; 55; 57,5; 60; 65; 70; 75; 80; 90; 100; 120; 150; 175; 200; 250; 300 Гц. В начале были определены первая резонансная частота колебаний ω1 и эквивалентные массы стержня без дефекта (эталонной конструкции). В частности, было получено ω1=48,754 Гц, М1(0,15)=34,46М; M1(0,2)= 21,03M; M1(0,5)= 3,63M; M1(0,8)=l,52M, где М - масса стержня без груза. Затем для создания дефекта у стержня в области заделки был сделан пропил вдоль большей стороны его поперечного сечения. После проведения новых экспериментов получены результаты: ω1=47,827 Гц; M1(0,15)=31,05M; M1(0,2)= 18,98M; М1(0,5)= 3,59М; M1(0,8)= l,57M. Т.е. резонансная частота колебаний уменьшилась на 1,9%, а величины M1(0,15), M1(0,2), M1(0,5), M1(0,8) изменились соответственно на 9,9; 9,7; 1,1 и 3,3%. Затем в стержне был сделан повторный пропил в том же месте. Результаты вновь проведенных экспериментов таковы: ω1= 46,041 Гц, M1(0,15)= 26,58M; M1(0,2)=17,30M; M1(0,5)=3,67M; M1(0,8)=l,63M. Т.е. первая резонансная частота колебаний уменьшилась на 5,6% по сравнению с эталонным значением, а величины М1(0,15), M1(0,2), M1(0,5), М1(0,8) изменились соответственно на 22,9; 17,7; 1,1 и 7,2%. Результаты экспериментов приводят к следующим выводам:

1) С развитием дефекта конструкции ее эквивалентные массы, соответствующие точкам, расположенным вблизи узловых точек собственных форм колебаний конструкции, изменяются значительно быстрее, чем собственные частоты колебаний, т.е. достигнута цель повышения надежности обнаружения дефекта.

2) С развитием дефекта конструкции ее эквивалентные массы, соответствующие точкам, расположенным вблизи дефекта, изменяются значительно быстрее, чем эквивалентные массы, соответствующие другим точкам конструкции, не расположенным в области узловых точек собственных форм колебаний, т.е. достигнута цель обнаружения не только самого дефекта, но и места его возникновения.

Преимуществом данного способа обнаружения дефектов в материале упругой конструкции по сравнению с прототипом является то, что он позволяет повысить надежность обнаружения дефекта, а также то, что он позволяет обнаружить не только сам дефект, но и место его возникновения.

Источники информации

1. Вибрации в технике: Справочник. В 6-ти т. М., Машиностроение, 1981, т.5, стр.339.

2. Генкин М.Д., Тарханов Г.В. Вибрация машиностроительных конструкций. - М.: Машиностроение, 1979, стр.38.

3. Приборы для неразрушающего контроля материалов и изделий. Справочник в 2-х кн. Под редакцией В.В. Клюева. М., Машиностроение, 1976, т.2. стр.176. - аналог.

4. Методы акустического контроля металлов/Н.П. Алешин, В.Е. Белый. А.Х. Вопилкин и др.: Под ред. Н.П. Алешина. М., Машиностроение, 1989. - стр.98, 102 - прототип.

5. Вернигор В. Н. Способ определения эквивалентных масс упругой конструкции, соответствующих данной точке возбуждения и точке наблюдения. Патент 2058022 на изобретение, опубл. 10.04.96, бюл. 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В МАТЕРИАЛЕ УПРУГОЙ КОНСТРУКЦИИ | 2005 |

|

RU2303774C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ, ДЛИНЫ И ГЛУБИНЫ РАСКРЫТОЙ ТРЕЩИНЫ УПРУГОЙ КОНСОЛЬНОЙ БАЛКИ | 2010 |

|

RU2416091C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОБСТВЕННЫХ ФОРМ КОЛЕБАНИЙ УПРУГОЙ КОНСТРУКЦИИ | 2005 |

|

RU2308687C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2163688C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2166117C2 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2172846C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 2017 |

|

RU2654306C1 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2177555C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОБСТВЕННЫХ ЧАСТОТ И ОБОБЩЕННЫХ МАСС КОЛЕБЛЮЩИХСЯ КОНСТРУКЦИЙ | 2012 |

|

RU2489696C1 |

Изобретение относится к активным методам акустического контроля упругих конструкций, использующих вынужденные механические колебания, и может найти применение, например, в двигателестроении. Повышение надежности обнаружения дефекта достигается за счет того, что возбуждают колебания эталонной и исследуемой конструкции и выбирают несколько форм колебаний. Для выбранных форм колебаний определяют эквивалентные массы конструкций, соответствующие точке наблюдения, которую выбирают вблизи узловой линии или узловой точки. О возникновении дефекта судят по разности значений эквивалентных масс для эталонной и исследуемой конструкции. Для выбранных форм колебаний дополнительно определяют несколько эквивалентных масс эталонной и исследуемой конструкций в точках наблюдения, которые выбирают вблизи наиболее вероятных мест возникновения дефекта, а место его возникновения определяют по наибольшей разности значений эквивалентных масс эталонной и исследуемой конструкций из числа дополнительно определенных. 1 з.п.ф-лы.

| Н.П | |||

| АЛЕШИН, В.Е | |||

| БЕЛЫЙ и др | |||

| Методы акустического контроля металлов | |||

| М.: Машиностроение, 1989, с.98, 102 | |||

| Вибрации в технике | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - М.: Машиностроение, 1981, т.5, с.339 | |||

| RU 2058022 С1, 10.04.1996 | |||

| Способ контроля пьезоэлемента | 1988 |

|

SU1654729A1 |

Авторы

Даты

2002-09-27—Публикация

1999-12-07—Подача