Изобретение относится к активным методам акустического контроля упругих конструкций, использующих вынужденные механические колебания, и может найти применение в машиностроении, в частности авиадвигателестроении.

Основными характеристиками собственных колебаний конструкции (модальными параметрами) являются собственные частоты колебаний, собственные формы колебаний и коэффициенты демпфирования. Собственные формы колебаний упругого тела определяются с точностью до постоянного множителя. При определении собственной формы колебаний можно условно принять, что значение этой формы (т.е. значение параметра наблюдения при колебаниях конструкции по данной форме) в некоторой точке А конструкции равно единице. Тогда значение собственной формы колебаний конструкции в любой другой точке В равно отношению значения параметра наблюдения в точке В при колебаниях конструкции по данной форме к значению параметра наблюдения в точке А.

Известен способ обнаружения дефектов в материале упругой конструкции, при котором возбуждают колебания эталонной и исследуемой конструкций, выбирают несколько форм колебаний, измеряют для этих форм резонансные частоты колебаний конструкций, а о возникновении дефекта судят по разности значений резонансных частот эталонной и исследуемой конструкций (Н.П.Алешин, В.Е.Белый, А.X.Вопилкин и др., под редакцией Н.П.Алешина. «Методы акустического контроля металлов», М., Машиностроение, 1989 г., стр.98, 102).

Недостатком данного способа является то, что резонансная частота колебаний является интегральной характеристикой упругой конструкции, т.е. характеризует конструкцию в целом, а не отдельные ее точки, и по изменению резонансной частоты можно судить о возникновении дефекта, но невозможно определить место его возникновения. Кроме того, с развитием дефекта резонансная частота изменяется медленно. Все это ведет к низкой надежности обнаружения дефекта в материале упругой конструкции.

Также известен способ обнаружения дефектов в материале упругой конструкции, при котором возбуждают колебания эталонной и исследуемой конструкции, выбирают несколько собственных форм колебаний, на выбранных формах колебаний определяют один из параметров наблюдения для эталонной и исследуемой конструкции в точке наблюдения. В качестве диагностического признака используют эквивалентные массы (Описание изобретения к патенту РФ №2190207, МПК 7 G01N 19/08, 29/00, заявл. 07.12.99 г., опубл. 27.09.02 г.)

Согласно этому способу измеряют коэффициенты внутреннего трения, действительную часть динамической податливости на частотах возбуждения, статическую податливость и определяют эквивалентные массы.

К недостаткам способа можно отнести то, что для определения эквивалентных масс необходимо измерение динамической податливости конструкции. Процедура таких измерений включает в себя измерение не только величины амплитуды изменения параметра наблюдения (виброперемещения, виброскорости, виброускорения, вибронапряжения), но и величины возбуждающего воздействия, что часто является невозможным по различным причинам, в частности по причине недоступности необходимых мест установки датчиков.

Изобретением решается задача использования при обнаружении дефектов в материале упругой конструкции в качестве диагностического признака параметра, для вычисления которого не требуется измерения динамической податливости конструкции, а следовательно, и величины возбуждающего воздействия.

Для достижения этого технического результата при осуществлении способа обнаружения дефектов выбирают несколько собственных форм колебаний, возбуждают собственные колебания эталонной и исследуемой конструкции по каждой из выбранных форм и при этих колебаниях определяют один из параметров наблюдения для эталонной и исследуемой конструкций в первой точке наблюдения.

Новым в предлагаемом способе является то, что для каждой из этих конструкций определяют параметр наблюдения во второй точке, определяют значение собственной формы колебаний конструкции во второй точке как отношение значения параметра наблюдения в этой точке к значению параметра наблюдения в первой точке, а о возникновении дефекта судят по разности значений собственной формы колебаний во второй точке эталонной и исследуемой конструкции.

Предлагаемый способ поясняется чертежами, где

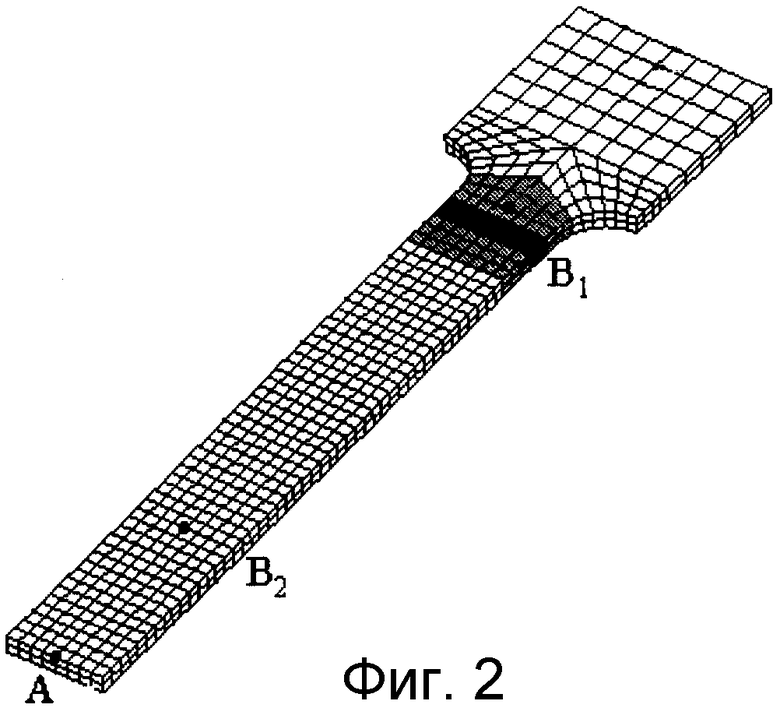

на фиг.1 приведен образец без дефекта;

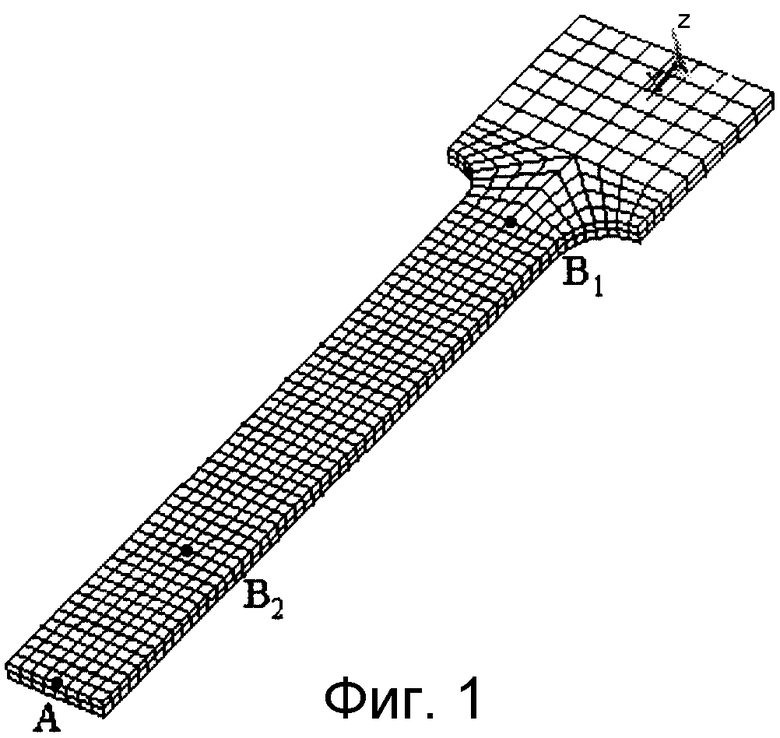

на фиг.2 - образец с дефектом.

Способ осуществляется следующим образом.

Выбирают несколько собственных форм колебаний, возбуждают собственные колебания эталонной и исследуемой конструкции по каждой из выбранных форм. При этих колебаниях определяют значение параметра наблюдения для эталонной и исследуемой конструкций в двух точках: первой точке А и второй точке В. В качестве параметра наблюдения используют виброперемещения, виброскорости, виброускорения или вибронапряжения. Значения параметра наблюдения (виброперемещения, виброскорости, виброускорения, вибронапряжения) при колебаниях конструкции по собственной форме измеряют, например, виброизмерительным комплексом АВДИ-1. Определяют значение собственной формы колебаний конструкции в точке В как отношение значения параметра наблюдения в точке В к значению параметра наблюдения в точке А. О возникновении дефекта судят по разности значений собственной формы колебаний эталонной и исследуемой конструкции.

ПРИМЕР

Рассмотрены собственные формы колебаний жестко закрепленного эталонного образца (фиг.1) и образца с дефектом (фиг.2). В расчетах образцы были закреплены за широкий конец. При этом область образцов, совершающая колебания (рабочая часть образца), представляла собой прямоугольный брус размером 0,110×0,015×0,0025 м. На основе вычислительного комплекса ANSYS определены собственные формы колебаний эталонного образца и образца с дефектом. Дефект моделировался изменением модуля упругости материала в зоне его возникновения (фиг.2). При этом рассмотрены первые две поперечные формы колебаний и определены следующие величины: y1(A), y2(A) - амплитуды колебаний точки А эталонного образца по его первой и второй форме;

- амплитуды колебаний точки А образца с дефектом по его первой и второй форме; у1(В1),

- амплитуды колебаний точки А образца с дефектом по его первой и второй форме; у1(В1),  - амплитуды колебаний точки В1 эталонного образца и образца с дефектом по первой форме; у2(В2),

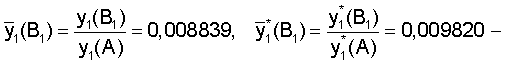

- амплитуды колебаний точки В1 эталонного образца и образца с дефектом по первой форме; у2(В2),  - амплитуды колебаний точки В2 эталонного образца и образца с дефектом по второй форме. На основе полученных результатов получены следующие значения собственных форм колебаний

- амплитуды колебаний точки В2 эталонного образца и образца с дефектом по второй форме. На основе полученных результатов получены следующие значения собственных форм колебаний  ,

,  эталонного образца и

эталонного образца и  ,

,  образца с дефектом:

образца с дефектом:

(первая форма),

(первая форма),

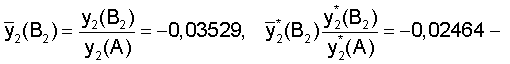

(вторая форма).

(вторая форма).

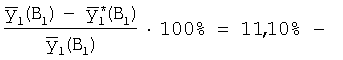

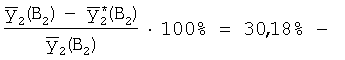

Анализ полученных результатов показывает, что изменения амплитуд колебаний точек B1 и В2 при возникновении дефекта составляет:

(первая форма),

(первая форма),

(вторая форма).

(вторая форма).

Если принять за критерий обнаружения дефекта изменение диагностического признака не менее чем на 10%, то данный дефект можно считать обнаруженным.

Предлагаемое решение позволяет значительно упростить способ обнаружения дефектов за счет исключения необходимости измерения величины возбуждающего воздействия, что часто является невозможным по различным причинам, в частности по причине недоступности необходимых мест установки датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОБСТВЕННЫХ ФОРМ КОЛЕБАНИЙ УПРУГОЙ КОНСТРУКЦИИ | 2005 |

|

RU2308687C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В МАТЕРИАЛЕ УПРУГОЙ КОНСТРУКЦИИ | 1999 |

|

RU2190207C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ, ДЛИНЫ И ГЛУБИНЫ РАСКРЫТОЙ ТРЕЩИНЫ УПРУГОЙ КОНСОЛЬНОЙ БАЛКИ | 2010 |

|

RU2416091C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 2017 |

|

RU2654306C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050244C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ СТЕНКИ ТРУБОПРОВОДА | 2000 |

|

RU2194977C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ОПОРНЫХ КОНСТРУКЦИЙ ГОРЯЧИХ ТРУБОПРОВОДОВ | 2004 |

|

RU2272326C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

Изобретение относится к активным методам акустического контроля упругих конструкций, использующих вынужденные механические колебания, и может найти применение в машиностроении, в частности авиадвигателестроении. Техническим результатом изобретения является использование при обнаружении дефектов в материале упругой конструкции в качестве диагностического признака параметра, для вычисления которого не требуется измерение динамической податливости конструкции, а следовательно, и величины возбуждающего воздействия. При осуществлении способа выбирают несколько собственных форм колебаний, возбуждают собственные колебания эталонной и исследуемой конструкции по каждой из выбранных форм и при этих колебаниях определяют один из параметров наблюдения для эталонной и исследуемой конструкций в первой точке наблюдения. Для каждой из этих конструкций определяют параметр наблюдения во второй точке, определяют значение собственной формы колебаний конструкции во второй точке как отношение значения параметра наблюдения в этой точке к значению параметра наблюдения в первой точке, а о возникновении дефекта судят по разности значений собственной формы колебаний во второй точке эталонной и исследуемой конструкции. 2 ил.

Способ обнаружения дефектов в материале упругой конструкции, при котором выбирают несколько собственных форм колебаний, возбуждают собственные колебания эталонной и исследуемой конструкции по каждой из выбранных форм и при этих колебаниях определяют один из параметров наблюдения для эталонной и исследуемой конструкций в первой точке наблюдения, отличающийся тем, что для каждой из этих конструкций определяют параметр наблюдения во второй точке наблюдения, определяют значение собственной формы колебаний конструкции во второй точке как отношение значения параметра наблюдения в этой точке к значению параметра наблюдения в первой точке, а о возникновении дефекта судят по разности значений собственной формы колебаний во второй точке эталонной и исследуемой конструкции.

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В МАТЕРИАЛЕ УПРУГОЙ КОНСТРУКЦИИ | 1999 |

|

RU2190207C2 |

| RU 94015760 A1, 10.05.1996 | |||

| Способ контроля дефектности изделий | 1986 |

|

SU1392494A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 1994 |

|

RU2111485C1 |

| US 2004134280, 15.07.2004 | |||

| Устройство для подвода энергии от неподвижного объекта к подвижному | 1980 |

|

SU904061A1 |

| Способ обнаружения дефекта механического оборудования | 1988 |

|

SU1633351A1 |

Авторы

Даты

2007-07-27—Публикация

2005-10-27—Подача