Изобретение относится к неразрушающему контролю упругих твердых тел акустическими методами и может найти применение в строительстве и в машиностроении, в частности авиадвигателестроении.

Известен способ обнаружения дефектов в материале упругого объекта, при котором возбуждают свободные или вынужденные колебания объекта контроля, измеряют частоты соответственно собственных или резонансных колебаний объекта, а о возникновении дефекта судят по разности значений частот эталонного и исследуемого объектов (Алешин Н.П., Белый В.Е., Вопилкин А.Х. и др., под ред. Алешина Н.П. Методы акустического контроля металлов. - М.: Машиностроение, 1989 г., с.98, 102). Недостаток этого способа состоит в том, что с его помощью невозможно определить ни место возникновения дефекта, ни его размеры.

Также известен способ обнаружения дефектов в материале упругой конструкции, при котором возбуждают колебания эталонной и исследуемой конструкции, выбирают несколько собственных форм колебаний, на выбранных формах колебаний определяют один из параметров наблюдения для эталонной и исследуемой конструкции в одной точке наблюдения. В качестве диагностического признака используют эквивалентные массы (патент РФ №2190207, МПК G01N 19/08, опубл. 27.09.02 г.).

Недостатком данного способа является то, что для определения эквивалентных масс предварительно нужно провести довольно громоздкую процедуру измерения не только амплитуд изменения параметра наблюдения, но и амплитуд статической и динамической податливостей конструкции.

Наиболее близким к предлагаемому является способ обнаружения дефектов в материале упругой конструкции, например, раскрытой трещины консольной балки, в котором в качестве диагностического признака используется параметр, не требующий измерения динамической податливости конструкции, а следовательно, и величины возбуждающего воздействия (патент РФ №2303774, МПК G01N 19/08, опубл. 27.07.2007 г.).

Для достижения технического результата при осуществлении известного способа выбирают несколько собственных форм колебаний, возбуждают собственные колебания эталонной и исследуемой конструкции по каждой из выбранных форм и при этих колебаниях определяют один из параметров наблюдения для эталонной и исследуемой конструкций в первой точке наблюдения. Для каждой из этих конструкций определяют параметр наблюдения во второй точке, вычисляют значение собственной формы колебаний конструкции во второй точке как отношение значения параметра наблюдения в этой точке к значению параметра наблюдения в первой точке, а о возникновении дефекта судят по разности значений собственной формы колебаний во второй точке эталонной и исследуемой конструкций. По мнению авторов, этот способ обнаружения дефектов значительно проще предыдущего способа.

Главным недостатком двух последних способов обнаружения дефектов является невозможность определения как местоположений, так и размеров дефектов.

Задачей настоящего изобретения является возможность определения местоположения (координаты) и размеров (длины и глубины) раскрытой трещины упругой консольной балки.

Поставленная задача решается путем возбуждения собственных изгибных колебаний эталонной и исследуемой балок, отличающимся от прототипа тем, что для определения координаты, длины и глубины раскрытой трещины упругой консольной балки измеряют первые три частоты Ω1, Ω2, Ω3 и Ω1 *, Ω2 *, Ω3 * собственных колебаний эталонной и исследуемой балок соответственно, затем из частотного уравнения, составленного для модельной балки без трещины, определяют значения ее первых трех частот ω1, ω2, ω3 собственных колебаний, отношением значений соответствующих частот колебаний модельной и эталонной балок без трещин находят три частотных коэффициента κ1, κ2, κ3 корректировки модели: κ1=ω1/Ω1, κ2=ω2/Ω2, κ3=ω3/Ω3, умножают измеренные значения первых трех частот Ω1 *, Ω2 *, Ω3 * собственных колебаний исследуемой балки с раскрытой трещиной на соответствующие частотные коэффициенты корректировки и находят именно те значения первых трех частот ω1 *=κ1*Ω1 *, ω2 *=κ2*Ω2 *, ω3 *=κ3*Ω3 * собственных колебаний, которые используют в частотном уравнении модельной балки с надрезом для вычисления его координаты, длины и глубины.

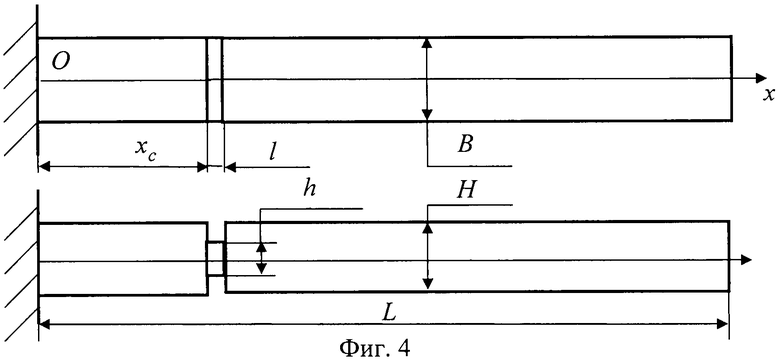

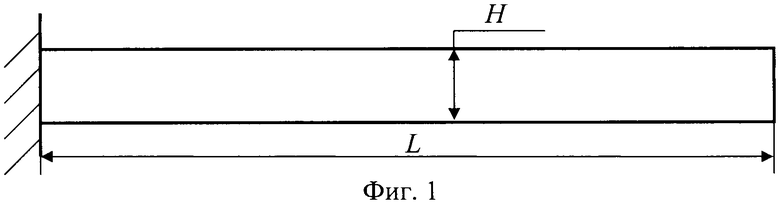

Предлагаемый способ поясняется чертежами, где представлены: на фиг.1 - эталонная балка без трещины, на фиг.2 - модельная балка без трещины, на фиг.3 - исследуемая балка с раскрытой трещиной, на фиг.4 - модельная балка с надрезом, соответствующим трещине упругой консольной балки. На этих чертежах: L, В и Н - длина, ширина и высота поперечного сечения балки; l и xc - длина надреза и его координата, h - размер, определяющий глубину надреза.

Способ осуществляют следующим образом.

Путем вертикальных кратковременных внешних воздействий, например, ударами, на эталонную консольную балку без трещины и исследуемую консольную балку с раскрытой трещиной в них возбуждают свободные изгибные колебания. Затем с помощью анализатора спектра, например, Type 2033 измеряют значения первых трех частот собственных колебаний этих балок: Ω1, Ω2, Ω3 - собственные частоты колебаний эталонной консольной балки, Ω1 *, Ω2 *, Ω3 * - собственные частоты колебаний исследуемой консольной балки с раскрытой трещиной.

Далее из частотного уравнения, составленного для модельной балки без трещины, определяют значения ее первых трех частот ω1, ω2, ω3 собственных колебаний. Строят математическую модель балки с надрезом и для нее записывают частотное уравнение (Ильгамов М.А., Хакимов А.Г. Диагностика повреждений консольной балки с надрезом. - Дефектоскопия, 2009, №6, с.83-89). Отношением значений соответствующих частот колебаний модельной и эталонной балок без трещин находят три частотных коэффициента κ1, κ2, κ3 корректировки модели: κ1=ω1/Ω1, κ2=ω2/Ω2, κ3=ω3/Ω3. Умножением значений первых трех частот Ω1 *, Ω2 *, Ω3 * собственных колебаний исследуемой балки с раскрытой трещиной на соответствующие частотные коэффициенты корректировки находят именно те значения первых трех частот ω1 *=κ1*Ω1 *, ω2 *=κ2*Ω2 *, ω3 *=κ3*Ω3 * собственных колебаний, которые используют в частотном уравнении модельной балки с надрезом для вычисления его координаты, длины и глубины. Таким образом, предлагаемое изобретение позволяет определять местоположение (координату) и размеры (длину и глубину) раскрытой трещины упругой консольной балки. Построенная компьютерная программа дает возможность проводить расчеты в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ТРЕЩИНЫ И СКОРОСТИ ЕЕ РАЗВИТИЯ В ИЗГИБАЕМЫХ И РАСТЯГИВАЕМЫХ ЭЛЕМЕНТАХ КОНСТРУКЦИЙ | 2015 |

|

RU2596694C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В МАТЕРИАЛЕ УПРУГОЙ КОНСТРУКЦИИ | 1999 |

|

RU2190207C2 |

| Способ и устройство одновременного динамического гашения колебаний объекта защиты по двум степенями свободы | 2017 |

|

RU2700942C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ КОЛЕБАНИЙ | 2019 |

|

RU2716862C1 |

| СПОСОБ УЧЕТА СОВМЕСТНОСТИ РАБОТЫ ДВУХСЛОЙНЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ БАЛОЧНОГО ТИПА | 2004 |

|

RU2255317C1 |

| СПОСОБ ПРЯМОГО ПОИСКА УГЛЕВОДОРОДОВ | 2011 |

|

RU2458363C1 |

| Способ определения частоты и амплитуды модуляции фазы волнового фронта, создаваемого колебаниями мембраны клетки | 2020 |

|

RU2743973C1 |

| МЕХАНИЧЕСКИЙ ДЕМПФЕР НИЗКОАМПЛИТУДНЫХ КОЛЕБАНИЙ С ВРАЩАТЕЛЬНЫМИ ПАРАМИ ТРЕНИЯ | 2013 |

|

RU2544046C2 |

| УСТРОЙСТВО ГАШЕНИЯ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ ЭЛЕМЕНТОВ АНТЕННЫХ СИСТЕМ, ВЫПОЛНЕННЫХ В ФОРМЕ КОНСОЛЬНОЙ БАЛКИ | 2018 |

|

RU2725826C2 |

| СПОСОБ ПОИСКА МЕСТОРОЖДЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С ИСПОЛЬЗОВАНИЕМ ПОДВОДНОГО ГЕОФИЗИЧЕСКОГО СУДНА | 2010 |

|

RU2424538C1 |

Использование: для определения координаты, длины и глубины раскрытой трещины упругой консольной балки. Сущность заключается в том, что осуществляют возбуждение собственных изгибных колебаний эталонной и исследуемой балок, при этом для определения координаты, длины и глубины раскрытой трещины упругой консольной балки измеряют первые три частоты Ω1, Ω2, Ω3 и Ω1 *, Ω2 *, Ω3 * собственных колебаний эталонной и исследуемой балок соответственно, затем из частотного уравнения, составленного для модельной балки без трещины, определяют значения ее первых трех частот ω1, ω2, ω3 собственных колебаний, отношением значений соответствующих частот колебаний модельной и эталонной балок без трещин находят три частотных коэффициента κ1, κ2, κ3 корректировки модели: κ1=ω1/Ω1, κ2=ω2/Ω2, κ3=ω3/Ω3, умножают измеренные значения первых трех частот Ω1 *, Ω2 *, Ω3 * собственных колебаний исследуемой балки с раскрытой трещиной на соответствующие частотные коэффициенты корректировки и находят именно те значения первых трех частот ω1 *=κ1*Ω1 *, ω2 *=κ2*Ω2 *, ω3 *=κ3*Ω3 * собственных колебаний, которые используют в частотном уравнении модельной балки с надрезом для вычисления его координаты, длины и глубины, которые соответствуют координате, длине и глубине раскрытой трещины исследуемой упругой консольной балки. Технический результат: обеспечение возможности определения местоположения (координаты) и размеров (длины и глубины) раскрытой трещины упругой консольной балки. 4 ил.

Способ определения раскрытой трещины упругой консольной балки путем возбуждения собственных изгибных колебаний эталонной и исследуемой балок, отличающийся тем, что для определения координаты, длины и глубины раскрытой трещины упругой консольной балки измеряют первые три частоты Ω1, Ω2, Ω3 и Ω1 *, Ω2 *, Ω3 * собственных колебаний эталонной и исследуемой балок соответственно, затем из частотного уравнения, составленного для модельной балки без трещины, определяют значения ее первых трех частот ω1, ω2, ω3 собственных колебаний, отношением значений соответствующих частот колебаний модельной и эталонной балок без трещин находят три частотных коэффициента κ1, κ2, κ3 корректировки модели: κ1=ω1/Ω1, κ2=ω2/Ω2, κ3=ω3/Ω3, умножают измеренные значения первых трех частот Ω1 *, Ω2 *, Ω3 * собственных колебаний исследуемой балки с раскрытой трещиной на соответствующие частотные коэффициенты корректировки и находят именно те значения первых трех частот ω1 *=κ1 *Ω1 *, ω2 *=κ2 *Ω2 *, ω3 *=κ3 *Ω3 * собственных колебаний, которые используют в частотном уравнении модельной балки с надрезом для вычисления его координаты, длины и глубины, которые соответствуют координате, длине и глубине раскрытой трещины исследуемой упругой консольной балки.

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В МАТЕРИАЛЕ УПРУГОЙ КОНСТРУКЦИИ | 2005 |

|

RU2303774C1 |

| Способ виброакустического контроля изделий | 1986 |

|

SU1335819A2 |

| Способ виброакустического контроля изделий | 1986 |

|

SU1397825A2 |

| US 5327358 А, 05.07.1994 | |||

| US 4751657 А, 14.06.1988. | |||

Авторы

Даты

2011-04-10—Публикация

2010-02-09—Подача