Изобретение относится к области очистки газов от радиоактивных пылей и может быть использовано в системах очистки газов при высокотемпературной переработке радиоактивных отходов, в химической и др. отраслях промышленности.

Известен рукавный фильтр с поэлементной импульсной регенерацией, состоящий из корпуса, в верхней части которого расположена рукавная решетка, разделяющая камеры запыленного и очищенного газов, фильтрующих рукавов с жесткими каркасами, продувочных коллекторов с соплами и ресивера с электромагнитными клапанами [1] . Каждый рукав, имеющий заглушку внизу и открытый сверху, надет на жесткий каркас, где закреплен хомутом и работает в режиме фильтрации снаружи - внутрь. В верхней части каркаса имеется фланец, которым он крепится к рукавной решетке и эжектирующей насадке, а по оси над насадкой в камере очищенного газа располагается сопло продувочного коллектора, через которое периодически при помощи электромагнитного клапана подается импульс сжатого воздуха. Регенерацию производят путем обратной продувки эжектируемым газом, в результате чего за счет деформации фильтрующей ткани происходит разрушение и сброс накопленного слоя осадка.

Достоинством импульсной регенерации является существенное сокращение времени регенерации вследствие применения быстродействующих электромагнитных клапанов, что сокращает количество продувочного воздуха при высокоэффективном отдувании фильтрующих рукавов от уловленного слоя пыли.

Однако рукавные фильтры с каркасами имеют ряд недостатков. К ним относятся: высокая металлоемкость и трудоемкость изготовления жестких каркасов, которые обычно изготавливают из проволоки в виде спирали, приваренной к продольным проволочным связям. Затраты, связанные с транспортированием и хранением каркасов. Необходимость дезактивации каркасов при замене фильтрующих рукавов. Низкий ресурс работы высокотемпературных минеральных фильтрующих тканей на основе стеклянных, кремнеземистых, базальтовых и др. волокон, обусловленный их протиранием и порывом на элементах каркаса. Кроме того, из-за необходимости демонтажа каркасов при замене фильтрующих рукавов над фильтром должно быть предусмотрено свободное пространство, соответствующее высоте рукавов. Что требует дополнительных производственных объемов и изготовления металлоемких площадок для обслуживания фильтров.

Наиболее близким по технической сущности к предлагаемому изобретению является рукавный фильтр [2], содержащий корпус с патрубками для входа запыленного и выхода очищенного газов, фильтрующие рукава с заглушкой снизу, с каркасами в виде спирали с гибкими тягами и регенерационное устройство, при этом гибкие тяги установлены с возможностью перемещения через заглушку относительно фиксаторов, закрепленных в нижней части корпуса.

Недостатками данного рукавного фильтра являются:

- сложность конструкции, т.к. для исключения проскока неочищенных газов в месте перемещения гибкой тяги через заглушку в каждом рукаве необходимо надежное уплотняющее устройство типа сальниковой набивки;

- трудоемкость обслуживания, т.к. для монтажа-демонтажа рукавов через усложняющие конструкцию люки в корпусе аппарата требуются специальные мероприятия и средства индивидуальной защиты от радиоактивных и токсичных пылей;

- низкий ресурс службы высокотемпературного минерального фильтрующего материала рукавов из-за протирания и прорывов на спиральном каркасе, за счет их взаимного трения, возникающего при неизбежной флуктации перепада давления просасываемых через фильтр газов, создаваемого тягодутьевыми устройствами, что снижает надежность работы рукавного фильтра в целом.

Одной из главных проблем при эксплуатации рукавного фильтра в системах очистки горячих дымовых газов от технологических процессов высокотемпературной переработки радиоактивных и других отходов (методами сжигания, пиролиза, остекловывания и др.) является способность работы фильтрующих материалов, из которых изготовлены рукава, при температуре 200-400oС в среде кислых газов (HCl, HNO3, SOx, NOх и др.). Наиболее подходят для этих целей тканные минеральные фильтрующие материалы на основе стеклянных, базальтовых и кремнеземистых волокон. Однако недостатком этих тканей является низкая стойкость к излому и протиранию при использовании пошитых из них рукавов на металлических каркасах за счет флуктуации перепада давления очищаемых газов, что резко снижает ресурс их работы. Известные бескаркасные конструкции фильтрующих рукавных элементов рассчитаны на фильтрацию изнутри-наружу со сложной и малоэффективной системой регенерации механическим встряхиванием или обратной струйной продувкой сжатым воздухом из кольцевых сопел, размещенных на подвижных каретках.

Технической задачей предлагаемого изобретения является упрощение конструкции, снижение трудоемкости, повышение надежности работы и повышение радиационной безопасности.

Поставленная техническая задача достигается тем, что в рукавном фильтре, включающем корпус с патрубками для входа и выхода газов, камеры запыленных и очищенных газов, разделенные рукавной решеткой, на которой расположены съемные фильтрующие рукава с заглушками снизу, устройство для регенерации рукавов путем обратной импульсной продувки и бункер пирамидальной формы с расположенным внизу по центру пылевыгрузным патрубком, согласно изобретению корпус, камера очищенного газа и рукавная решетка имеют общий разъем, рукавная решетка снабжена съемным грузозахватом, фильтрующие рукава изготовлены из высокотемпературного кислотостойкого минерального волокнистого материала и снабжены распорными кольцами, расположенными на наружной поверхности материала рукавов, под фильтрующими рукавами размещено устройство для их натяжки, выполненное в виде горизонтальной решетчатой рамы с закрепленными на ней заглушками съемных фильтрующих рукавов и снабженной вертикальной тягой, верхний конец которой имеет дистанционный упор в рукавную решетку, нижний конец вертикальной тяги проходит через выполненное в дне бункера уплотнение наружу корпуса, где размещен регулируемый пружинный толкатель, соединенный с нижним концом вертикальной тяги быстроразъемным соединением, при этом съемный грузозахват рукавной решетки и верхний конец вертикальной тяги горизонтальной решетчатой рамы соединены гибкой подвеской, горизонтальная решетчатая рама имеет проемы больше диаметра фильтрующих рукавов, а пылевыгрузной патрубок бункера смещен от центра к одной из стенок бункера, которая выполнена вертикальной. Кроме того, быстроразъемное соединение вертикальной тяги горизонтальной решетчатой рамы с регулируемым пружинным толкателем может быть выполнено в виде ряда отверстий на нижнем конце вертикальной тяги горизонтальной решетчатой рамы и штифта фиксации.

Таким образом, в предлагаемом техническом решении упрощение конструкции рукавного фильтра по отношению к прототипу связано с выполнением фильтрующих рукавов со вшитыми по наружной поверхности распорными кольцами, т.е. бескаркасного типа с натяжкой их посредством единой горизонтальной решетчатой рамы с закрепленными на ней нижними заглушками съемных фильтрующих рукавов и снабженной вертикальной тягой, нижний конец которой проходит через одно уплотнение в дне бункера наружу корпуса, где размещен регулируемый пружинный толкатель, т.е. без усложняющих конструкцию подвижных гибких тяг и устройств натяжки для каждого фильтрующего рукава с герметичным уплотнением, типа сальникового, в каждой нижней заглушке.

Кроме того, выполнение заявленного рукавного фильтра с общим разъемом корпуса, камеры очищенного газа и рукавной решетки, а также снабжение рукавной решетки съемным грузозахватом, а верхнего конца вертикальной тяги горизонтальной решетчатой рамы дистанционным упором, которые соединены между собой одной гибкой подвеской, а также выполнение горизонтальной рамы с проемами размерами больше диаметра фильтрующих рукавов, а бункера со смещением пылевыгрузного патрубка к одной из его стенок, которая является вертикальной, позволяет существенно упростить конструкцию корпуса рукавного фильтра, выполнив его без специальных люков для монтажа-демонтажа и натяжки фильтрующих рукавов, т.к. все эти работы можно производить вне корпуса после совместного подъема, с помощью съемного грузозахвата и гибкой подвески, горизонтальной решетчатой рамы, фильтрующих рукавов и рукавной решетки и извлечения их из корпуса рукавного фильтра.

Далее, как было описано выше, проведение работ по обслуживанию фильтрующих рукавов (их осмотру, монтажу-демонтажу и натяжке) рабочими снаружи, а не во вредных условиях внутри корпуса рукавного фильтра (дополнительное освещение, вентиляция, наличие токсичных и радиоактивных газов и пыли) с применением средств индивидуальной защиты, существенно снижает трудоемкость обслуживания заявленного рукавного фильтра. Этому способствует также возможность контролируемой натяжки сразу всех фильтрующих рукавов, а не по отдельности, за счет снабжения рукавного фильтра горизонтальной решетчатой рамой с закрепленными на ней нижними заглушками съемных фильтрующих рукавов и снабженной вертикальной тягой, нижний конец которой проходит наружу корпуса, где стыкуется с помощью быстроразъемного соединения с устройством натяжки - регулируемым пружинным толкателем.

Повышение надежности работы предлагаемого рукавного фильтра обеспечивается применением в качестве фильтрующего материала, обладающего большим ресурсом при фильтрации кислых горячих дымовых газов от установок сжигания, остекловывания и пиролиза радиоактивных отходов, минерального, высокотемпературного, кислотостойкого полотна на основе кремнеземистых, базальтовых и стеклянных волокон в сочетании с бескаркасной конструкцией изготовленных из него фильтрующих рукавов, что обеспечивает их длительную работу без протирания и прорывов.

Наконец, вся совокупность существенных признаков предлагаемого технического решения способствует повышению радиационной безопасности при обслуживании рукавного фильтра, т.к. повышение ресурса работы фильтрующих рукавов снижает частоту их замены и, следовательно, снижает вероятность выноса радиоактивных веществ во время работ по демонтажу фильтрующих рукавов. Кроме того, как описывалось выше, возможность демонтажа фильтрующих рукавов после подъема их на уровень верхнего среза корпуса позволяет не выносить в окружающую среду, а сбрасывать отработанные, загрязненные радионуклидами, фильтрующие рукава через проемы горизонтальной решетчатой рамы в пылевыгрузной патрубок бункера, откуда их вместе с уловленной радиоактивной пылью можно организованно и под контролем подавать на дальнейшую переработку или захоронение.

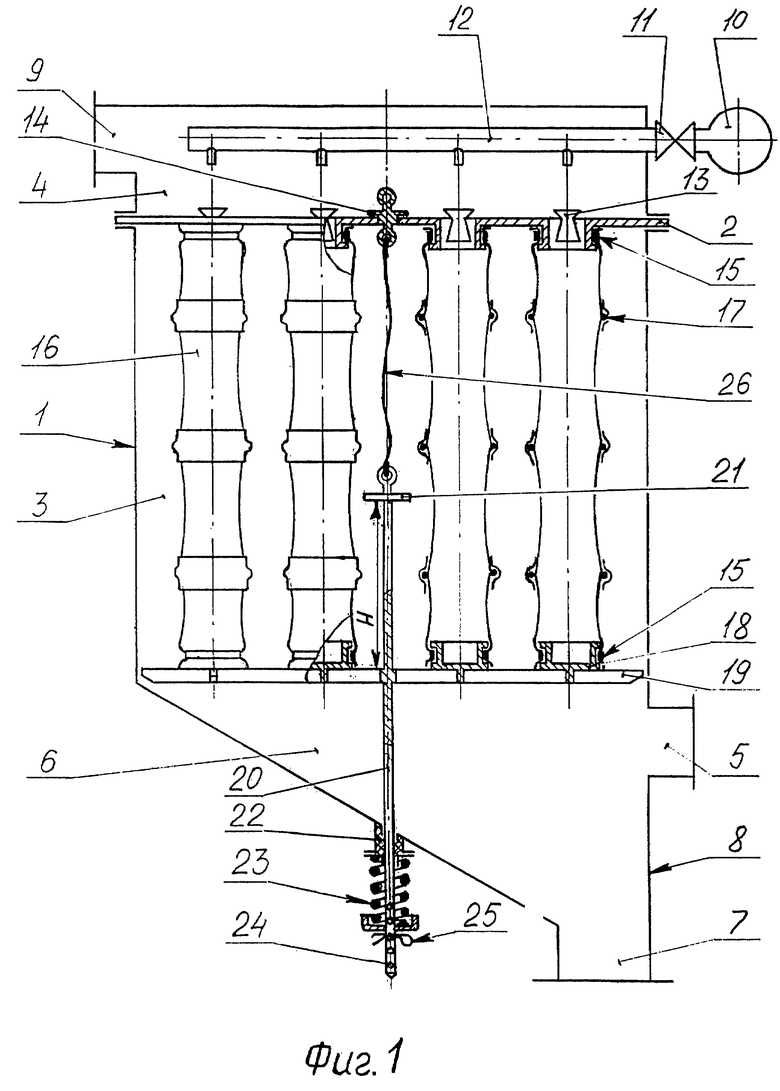

На фиг. 1 представлен общий вид рукавного фильтра в разрезе, на фиг.2 - схема демонтажа фильтрующих рукавов.

Рукавный фильтр (см. фиг.1) содержит корпус 1, в котором размещена съемная рукавная решетка 2, разделяющая камеру запыленного газа 3 и съемную камеру очищенного газа 4. В камере запыленного газа 3 размещены входной патрубок 5, пылесборный бункер 6 с пылевыгрузным патрубком 7, который смещен от центра к вертикальной стенке 8 пылесборного бункера 6, и устройство для натяжения рукавов. В камере очищенного газа 4 размещены выходной патрубок 9 и устройство для импульсной регенерации продувкой сжатым воздухом, включающее ресивер 10, электромагнитные клапаны 11, продувочные коллекторы 12 и эжектирующие насадки 13. На рукавной решетке 2 установлен съемный грузозахват 14 и закреплены хомутами 15 верхние части фильтрующих рукавов 16, пошитых из ткани на основе минеральных волокон. По наружной поверхности рукавов вшиты распорные кольца 17 на таком расстоянии друг от друга, чтобы исключить схлопывание фильтрующих рукавов 16 под действием напора очищаемых газов с учетом их натяжки. Снизу каждый фильтрующий рукав 16 крепится хомутом 15 к заглушке 18. Устройство для натяжки рукавов состоит из горизонтальной решетчатой рамы 19, размеры проемов ячеек в которой достаточны для сброса через них отработанных рукавов 16. Заглушки 18 жестко закреплены на раме 19, которая снабжена также вертикальной тягой 20, верхний конец которой имеет дистанционный упор 21 на высоте Н, достаточной для свободного складывания рукавов 16 при их монтаже-демонтаже. Нижний конец тяги 20 проходит через уплотнение 22 в дне пылесборного бункера 6 наружу и имеет быстроразъемное соединение с регулируемым пружинным толкателем 23. Регулировка усилия натяжения рукавов 16 за счет сжатия пружины толкателя 23 может осуществляться, например, при выполнении на нижнем конце тяги 20 ряда равномерно расположенных по высоте отверстий 24 и установке в соответствующее отверстие штифта 25, который фиксирует достигнутое требуемое усилие сжатия прижины. Для подъема и извлечения фильтрующих рукавов 16 из корпуса 1 грузозахват 14 и верхний конец тяги 20 скреплены между собой гибкой подвеской 26.

Рукавный фильтр работает следующим образом. От установки термической переработки радиоактивных отходов запыленные газы, содержащие радиоактивную пыль, под влиянием разрежения, создаваемого вентилятором, всасываются через входной патрубок 5 в камеру запыленных газов 3. Газы, пройдя через фильтрующие рукава 16, попадают в камеру очищенных газов 4 и затем через выходной патрубок 9 выводятся из рукавного фильтра, а пыль задерживается на внешней поверхности фильтрующих рукавов 16. По мере осаждения пыли на фильтрующих рукавах 16 возрастает аэродинамическое сопротивление движению газа через рукавный фильтр, поэтому через определенное время производится удаление образовавшегося слоя пыли импульсами сжатого воздуха - происходит регенерация фильтрующих рукавов 16. При регенерации элктромагнитный клапан 11 подает импульс сжатого воздуха из ресивера 10 в продувочный коллектор 12 и затем через эжектирующие насадки 13 в секцию фильтрующих рукавов 16. Регенерация осуществляется путем обратной импульсной продувки эжектируемым воздухом. В результате комплексного воздействия ударной волны, деформации фильтрующей ткани рукавов 16 и обратной продувки осажденный слой пыли осыпается в бункер 6 в момент кратковременного самопроизвольного прекращения подачи очищаемого газа в регенерируемые рукава 16, поскольку давление, создаваемое фронтом ударной волны регенерации, намного выше динамического напора фильтруемого газового потока.

Демонтаж фильтрующих рукавов осуществляют следующим образом (см. фиг.2). Расстыковывают от корпуса 1 и снимают камеру чистого газа 4. Затем извлекают штифт 25 из отверстия 24 тяги 20 и плавно ослабляют сжатие пружинного толкателя 23. Разнимают уплотнение 22 в бункере 6 и отстыковывают от рукавной решетки 2 грузозахват 14 и при помощи гибкой подвески 26 начинают поднимать решетчатую раму 19 и, после того как дистанционный упор 21 ее тяги 20 упрется в рукавную решетку 2, начинается их совместный подъем из корпуса 1, включая и закрепленные на них хомутами 15 фильтрующие рукава 16. При этом фильтрующие рукава 16 свободно складываются до требуемой минимальной высоты Н, достаточной для их технологического демонтажа. Подъем прекращают, когда решетчатая рама 19 достигает верхнего среза корпуса 1. После этого снимают хомуты 15 и подлежащие замене и загрязненные радиоактивной пылью рукава сбрасывают через ячейки решетчатой рамы 19 в бункер 6 рукавного фильтра.

Таким образом, все загрязненные радионуклидами вещества и материалы в процессе эксплуатации и технического обслуживания рукавного фильтра не выносятся из камеры запыленных газов 3, а остаются в бункере 6, откуда направляются на дальнейшую переработку и захоронение.

Монтаж фильтрующих рукавов 16 проводят в обратном порядке.

В 1999-2000 гг. в МосНПО "Радон" на существующих рукавных фильтрах установок пиролиза и остекловывания радиоактивных отходов проводились опытно-промышленные испытания фильтрующих рукавов из кремнеземистых тканей, которые показали их 2-3-кратный запас ресурса по сравнению с применяемыми ранее каркасными фильтрующими рукавами из синтетических материалов типа фенилон и оксалон.

По данным этих испытаний в настоящее время разрабатывается техническая документация на опытный образец рукавного фильтра согласно материалам данного заявляемого технического решения. В 2001-2002 гг. запланированы изготовление на стандартном оборудовании и испытания головного образца рукавного фильтра для установки остекловывания радиоактивных отходов.

Источники информации

1. Газоочистное оборудование. Каталог. М.: Цинтиихимнефтемаш, 1988, с. 30-31.

2. Патент SU 1215213, МПК5 В 01 D 46/02, БИ 12 от 30.06.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2175458C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2168227C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1997 |

|

RU2124771C1 |

| УСТРОЙСТВО ДЛЯ ОБЕССОЛИВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И НЕРАДИОАКТИВНЫХ ВОДНЫХ СРЕД | 1999 |

|

RU2160473C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ РАДИОАКТИВНОГО ЗОЛЬНОГО ОСТАТКА | 1997 |

|

RU2119201C1 |

| УСТАНОВКА ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ ПОРОШКООБРАЗНЫХ И ИЗМЕЛЬЧЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2183873C2 |

| СПОСОБ РАДИАЦИОННОГО МОНИТОРИНГА ЭКОСИСТЕМ ПО ИЗМЕРЕНИЮ РАДИОАКТИВНОСТИ СНЕЖНОГО ПОКРОВА ПРИ ПРОВЕДЕНИИ СНЕГОМЕРНОЙ СЪЕМКИ | 1999 |

|

RU2188442C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2192057C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2140109C1 |

Изобретение относится к области очистки газов от радиоактивных пылей. Сущность изобретения: рукавный фильтр содержит корпус 1, камеру запыленного газа 3 и съемную камеру очищенного газа 4, разделенные рукавной решеткой 2. Камера запыленного газа 3 содержит входной патрубок 5, пылесборный бункер 6 с пылевыгрузным патрубком 7 и устройство для натяжения рукавов. Камера очищенного газа 4 включает выходной патрубок 9 и устройство для импульсной регенерации путем продувки сжатым воздухом, содержащее ресивер 10, электромагнитные клапаны 11, продувочные коллекторы 12 и эжектирующие насадки 13. Съемные фильтрующие рукава 16 изготавливаются из высокотемпературного кислотостойкого минерального волокнистого фильтрующего материала и снабжены распорными кольцами 17, расположенными на наружной поверхности рукавов. Устройство для натяжения фильтрующих рукавов выполнено в виде горизонтальной решетчатой рамы 19 с закрепленными на ней заглушками 18 съемных фильтрующих рукавов, снабженной вертикальной тягой 20, верхний конец которой имеет дистанционный упор 21. Нижний конец тяги проходит через уплотнение 22 в дне пылесборного бункера 6 и имеет быстроразъемное соединение с регулируемым пружинным толкателем 23. Верхний конец тяги 20 скреплен с грузозахватом 14 при помощи гибкой подвески 26. Преимуществами устройства являются упрощение конструкции, снижение трудоемкости, повышение надежности работы и обеспечение высокой радиационной безопасности. 1 з.п. ф-лы, 2 ил.

| РУКАВНЫЙ ФИЛЬТР | 1982 |

|

SU1215213A1 |

| РУКАВНЫЙ ФИЛЬТР | 1991 |

|

RU2008071C1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2030198C1 |

| ПРИЕМНИК | 1992 |

|

RU2006044C1 |

| US 3898067 A, 05.08.1975 | |||

| ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2482356C1 |

Авторы

Даты

2002-09-27—Публикация

2001-02-08—Подача