Заявляемые способ и устройство относятся к области охраны окружающей среды, а точнее к области переработки твердых радиоактивных отходов (ТРО), имеющих в своем составе целлюлозосодержащие компоненты (бумага, дерево, х/б ткань), негорючие компоненты (стекло, грунт, металлические сплавы), полимеры, а также ионообменные смолы (ИОС). Наиболее эффективно заявляемые способ и устройство могут быть использованы при сжигании ТРО с последующим переводом продуктов сжигания в твердое монолитное состояние, пригодное для долгосрочного хранения в специализированных могильниках.

Известен способ, описанный в "Плазменной шахтной печи для переработки радиоактивных отходов" [1], включающий последовательную транспортировку ТРО в противотоке с отходящими газами через зоны сушки, пиролиза, сжигания и шлакообразования, плавление шлака и негорючих компонентов ТРО, гомогенизацию шлака и расплава негорючих компонентов ТРО, их совместную или раздельную выгрузку и охлаждение до образования твердого монолитного продукта, пригодного для долгосрочного хранения.

Недостатками известного способа являются: пониженная скорость, связанная с длительностью стадий пиролиза, сжигания, шлакообразования и выгрузки, а также повышенная опасность вследствие интенсивного перехода в газовую фазу радионуклидов.

Известна "Плазменная шахтная печь для переработки радиоактивных отходов" [1] , включающая сужающуюся снизу вверх шахту, снабженную узлом загрузки и патрубком для отвода отходящих газов в ее верхней части, устройством для подвода окислителя и плазменными генераторами в ее нижней части и соединенную своей нижней частью с горизонтальной камерой гомогенизации. Горизонтальная камера гомогенизации имеет плазменный реактор и устройство для вывода расплава шлака, размещенные в ее верхней части.

Недостатками известного устройства являются: ненадежность работы, связанная с возможностью забивки газохода кусками ТРО из-за его близкого расположения с узлом загрузки и возрастания скорости движения отходящих радиоактивных газов из-за сужения верхней части шахты, пониженный ресурс работы из-за коррозии нижней части шахты и горизонтальной камеры гомогенизации вследствие их контакта со шлаковым расплавом, а также сложность конструкции устройства для вывода расплава шлака.

Известен способ, описанный в "Плазменной шахтной печи для переработки радиоактивных отходов" [2], включающий последовательную транспортировку ТРО в противотоке с отходящими газами через зоны сушки, пиролиза и сжигания, а также плавления золы и негорючих компонентов ТРО, гомогенизацию расплава золы и расплава негорючих компонентов ТРО, выгрузку расплава золы с его последующим охлаждением до образования твердого монолитного продукта, пригодного для долгосрочного хранения.

Недостатками известного способа являются: пониженная скорость, связанная с длительностью прохождения стадий пиролиза, сжигания, плавления и выгрузки, а также повышенная опасность вследствие интенсивного перехода в газовую фазу радионуклидов.

Известна "Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности" [3], включающая сужающуюся снизу вверх шахту, снабженную узлом загрузки и патрубком для отвода отходящих газов в ее верхней части, устройством для подвода окислителя и плазменными генераторами в ее нижней части и соединенную своей нижней частью с горизонтальной камерой гомогенизации. Горизонтальная камера гомогенизации имеет плазменный реактор, расположенный в ее верхней части, и охлаждаемое устройство для вывода расплава золы, размещенное в ее нижней части.

Недостатками известного устройства являются: ненадежность работы, связанная с возможностью забивки газохода кусками ТРО из-за его близкого расположения с узлом загрузки и возрастания скорости движения отходящих радиоактивных газов из-за сужения верхней части шахты, пониженный ресурс работы из-за коррозии нижней части шахты и камеры гомогенизации вследствие их контакта с расплавом золы, а также сложность конструкции устройства для вывода расплава золы.

Наиболее близким по технической сущности к заявляемому объекту в части способа является способ переработки ТРО, состоящих из горючих целлюлозосодержащих (бумага, древесина, х/б ткань) и негорючих (стекло, грунты) компонентов, описанный в "Плазменной шахтной печи для переработки радиоактивных отходов" [4] , включающий прессование (брикетирование) ТРО, транспортировку брикетов ТРО через зону сушки с конечной температурой 200oC, последовательную транспортировку полученного после зоны сушки продукта через зону пиролиза с начальной температурой 200oC и конечной 800oC и зону сжигания c начальной температурой 800oC и конечной 1400oC, последующую транспортировку плава золы (смеси твердой золы с ее расплавом) из зоны сжигания в зону плавления с начальной температурой 1400oC и конечной 1600oC (средняя температура в зоне плавления составляет 1500oC), выдержку плава золы в зоне плавления до его перехода в расплав и выгрузку расплава золы, причем в зону пиролиза дополнительно подают жидкие негорючие радиоактивные отходы (ЖНРО), в зону сжигания - газообразный кислородсодержащий окислитель, а транспортировку ТРО и твердых и жидких продуктов термической обработки ТРО через зоны и выгрузку расплава золы осуществляют под действием силы тяжести. Зону сжигания нагревают плазменными струями плазменных генераторов, а зону плавления - плазменной струей плазменного реактора. Движение отходящих газов из каждой последующей зоны осуществляют через предыдущие в направлении противоположном направлению транспортировки ТРО и твердых и жидких продуктов термической обработки ТРО, что является предварительной фильтрационной очисткой отходящих газов, где в качестве фильтрующего материала используют ТРО и твердые и жидкие продукты термической обработки ТРО. Затем отходящие газы из зоны сушки направляют на дожигание и окончательную газоочистку.

В зоне сушки происходит удаление свободной влаги, а в зоне пиролиза - образование смеси негорючих компонентов ТРО и коксообразного материала. ЖНРО в зоне пиролиза подвергаются кальцинации и образуют флюсующие компоненты, способствующие плавлению золы. В зоне сжигания в условиях подачи кислородсодержащего газообразного окислителя происходит сгорание коксообразного материала до золы и начинается ее плавление с образованием плава золы, а в зоне плавления - окончательный переход плава золы в расплав и его гомогенизация за счет конвективного самоперемешивания.

Недостатками известного способа являются:

пониженная скорость реализации способа, связанная с:

- раздельностью зон сушки и пиролиза,

- длительностью транспортировки плава золы из зоны сжигания в зону плавления,

- длительностью процесса плавления золы из-за повышенного времени выдержки,

- длительностью транспортировки твердых и жидких продуктов термической обработки ТРО через все зоны из-за наличия между ними переходных приграничных зон и повышенной скорости движения отходящих газов,

- длительностью выгрузки расплава золы;

повышенная опасность реализации способа, связанная с:

- интенсивным уносом на окончательную газоочистку летучих форм радионуклидов отходящими газами из-за их повышенных скоростей движения,

- пониженной эффективностью предварительной фильтрационной очистки отходящих газов,

- наличием в отходящих газах из зоны сушки повышенных количеств токсичных, а также горючих и взрывоопасных газообразных компонентов;

ограниченная применимость способа, связанная с невозможностью переработки известным способом ТРО, содержащих полимерные материалы, из-за образования им газонепроницаемых расплавов в зоне сушки и части зоны пиролиза с интервалом температур 200 - 350oC;

невысокое качество получаемого конечного продукта, связанное с его невысокой химической стойкостью из-за повышенного содержания в нем свободного углерода и неудовлетворительной степени гомогенизации.

Наиболее близким по технической сущности к заявляемому объекту в части устройства является "Плазменная шахтная печь для переработки радиоактивных отходов" [4], включающая шахту, расположенные в верхней части шахты узел загрузки и в стенке верхней части шахты - газоход для отвода отходящих газов, кольцевой питатель для ввода ЖНРО, а также расположенные в нижней части шахты плазменные генераторы и устройства для подачи газообразного кислородсодержащего окислителя (через плазменные генераторы), причем нижняя часть шахты соединена с горизонтальной камерой гомогенизации. Горизонтальная камера гомогенизации имеет крышку, днище с расположенным в нем устройством для вывода расплава и снабжена плазменным реактором, размещенным в ее боковой стенке таким образом, что направление плазменной струи противоположно направлению движения расплава. По высоте шахты выполнен байпасный канал для аварийного отвода отходящих газов, соединенный с внутренним объемом шахты одним или несколькими отверстиями, герметично закрывающимися клапанами.

Недостатками известного устройства являются:

ненадежность работы устройства, связанная с опасностью забивки газохода кусками ТРО из-за его близкого взаиморасположения с узлом загрузки;

пониженный ресурс работы устройства, связанный с повышенной коррозией нижней части шахты из-за ее контакта с расплавом;

пониженная производительность устройства, связанная с замедленным перемещением плава золы из нижней части шахты в горизонтальную камеру гомогенизации и расплава золы по днищу горизонтальной камеры гомогенизации к устройству для вывода расплава из-за неудачного расположения плазменного реактора;

повышенная сложность конструкции устройства, связанная с наличием по высоте шахты байпасного канала для аварийного отвода отходящих газов.

Преимуществами заявляемого способа являются:

- повышение скорости реализации способа;

- повышение безопасности реализации способа;

- расширение области применимости способа;

- повышение качества получаемого продукта.

Преимуществами заявляемого устройства являются:

- повышение надежности работы устройства;

- повышение ресурса работы устройства;

- повышение производительности устройства;

- упрощение конструкции устройства.

Указанные преимущества в части способа достигаются за счет того, что в ТРО, содержащие целлюлозосодержащие компоненты (бумагу, дерево, х/б ткани), негорючие компоненты (стекло, грунт, металлические сплавы), а также полимеры и ИОС вводят алюмосиликаты и флюс, дающий эвтектику с расплавом золы, смесь подвергают прессованию (брикетируют), брикеты транспортируют через зону сушки и пиролиза с начальной температурой 350oC и конечной температурой 600oC, затем полученный продукт транспортируют через зону предварительного сжигания с начальной температурой 600oC и конечной температурой 800oC с одновременной подачей в эту зону газообразного кислородсодержащего окислителя, зону газификации с начальной температурой 800oC и конечной температурой 1200oC с одновременной подачей в эту зону водяного пара и зону дожигания с начальной температурой 1200oC и конечной температурой 1400oC при одновременной подаче в эту зону газообразного кислородсодержащего окислителя, после чего поток плава золы из зоны дожигания транспортируют в зону плавления с начальной температурой 1400oC и конечной температурой 1600oC, одновременно осуществляя его дробление на струи. Плав золы в зоне плавления подвергают выдержке, в процессе которой осуществляют принудительную гомогенизацию образующегося расплава золы, после чего гомогенизированный расплав золы выгружают. Транспортировку ТРО и твердых и жидких продуктов термической обработки ТРО через зону сушки и пиролиза, зону предварительного сжигания, зону газификации и зону дожигания осуществляют под действием силы тяжести, а плава золы из зоны дожигания в зону плавления - принудительно. Зону дожигания нагревают плазменной струей плазменного генератора, зону плавления - плазменной струей плазменного реактора, а зоны сушки и пиролиза, предварительного сжигания и газификации подвергают принудительному охлаждению. Движение отходящих газов из каждой последующей зоны нагрева, осуществляют через предыдущие в направлении противоположном направлению транспортировки ТРО и твердых и жидких продуктов термической обработки ТРО, которые используют в качестве фильтрующего материала, причем в зоне предварительного сжигания обеспечивают принудительное снижение скорости движения отходящих газов.

Объединение зоны сушки и зоны пиролиза в одну с температурами 350 - 600oC обеспечивает, во-первых, ускорение коксования в ней горючей части ТРО за счет ускорения разрыва брикета под давлением парогазовой смеси, а во-вторых, придание газопроницаемости расплаву полимерных материалов ТРО, которая достигается в результате его смешения с коксообразным продуктом при температуре не менее 350oC.

При температуре более 600oC пиролиз ТРО сопровождается интенсивным образованием токсичных газообразных компонентов.

В зоне предварительного сжигания при подаче газообразного кислородсодержащего окислителя происходит сгорание токсичных, а также горючих газообразных компонентов и дальнейшее уменьшение объемов частей разорвавшихся брикетов за счет их поверхностного обгорания при сравнительно невысокой степени образования летучих форм радионуклидов (до 5% по активности от общего первоначального содержания радионуклидов в перерабатываемых ТРО) и начинается процесс образования золы.

При температуре ниже 600oC горение носит неустойчивый характер, а при температуре свыше 800oC начинается интенсивный переход летучих соединений радионуклидов в газовую фазу.

В зоне газификации в присутствии водяного пара происходит образование окиси углерода и водорода, которые вместе с коксообразным материалом восстанавливают катионы радионуклидов до металлов, переходящих, в свою очередь, за счет взаимодействия с алюмосиликатами и флюсом в нелетучие алюмосиликатные формы.

При температуре менее 800oC не будет происходить образования окиси углерода и водорода, а при температуре более 1200oC начинается плавление золы, расплав которой будет нарушать в зоне газификации режим газопроницаемости.

Все три вышеперечисленные зоны для максимально возможного сужения переходных приграничных между ними зон подвергают принудительному охлаждению.

В зоне дожигания при подаче газообразного кислородсодержащего окислителя происходит окончательное сгорание до золы горючей части ТРО, образуется плав золы, а также происходит дожиг отходящих газов из зоны плавления, причем принудительная транспортировка плава золы из зоны дожигания в зону плавления дополнительно обеспечивает сужение переходной приграничной зоны между ними. Указанную принудительную транспортировку плава золы осуществляют под действием динамического напора на поток плава золы плазменной струи плазменного генератора.

Дробление потока плава золы на струи обеспечивает эффективное выжигание содержащегося в плаве свободного углерода, что повышает химическую устойчивость конечного продукта.

Принудительную гомогенизацию расплава золы в зоне плавления, снижающую время выдержки, осуществляют путем механического перемешивания, а принудительную выгрузку - действием динамического напора на расплав золы плазменной струи плазменного реактора.

При температуре менее 1400oC не происходит полного расплавления плава золы, а при температуре свыше 1600oC в условиях выдержки происходит переход в газовую фазу продуктов разложения нелетучих алюмосиликатных форм радионуклидов.

Объединение зоны сушки и зоны пиролиза в одну, принудительное охлаждение зоны сушки и пиролиза, зоны предварительного сжигания и зоны газификации в сочетании с принудительным снижением скорости движения отходящих газов в зоне предварительного сжигания, принудительной транспортировкой плава золы из зоны дожигания в зону плавления, а также одновременная с процессом выдержки принудительная гомогенизация расплава золы в зоне плавления и принудительная выгрузка расплава золы обеспечивают повышение скорости реализации способа.

Введение в состав ТРО алюмосиликатов и флюса, а также введение зоны газификации обеспечивают перевод летучих форм радионуклидов, присутствующих в отходящих газах, в нелетучие алюмосиликатные формы, что повышает безопасность реализации способа.

Разделение зоны сжигания на зону предварительного сжигания и зону дожигания, введение между ними зоны газификации, а также принудительное снижение скорости движения отходящих газов в зоне предварительного сжигания обеспечивает эффективное сгорание токсичных и горючих газообразных компонентов в зоне предварительного сжигания и повышает эффективность стадии предварительной газоочистки, что также повышает безопасность реализации способа.

Объединение зоны сушки и зоны пиролиза в одну с начальной температурой 350oC обеспечивает возможность переработки ТРО, содержащих полимерные материалы, что расширяет область применимости способа.

Дробление плава золы на струи и принудительная гомогенизация расплава золы обеспечивают повышение качества конечного продукта.

Указанные преимущества в части устройства достигаются за счет того, что заявляемое устройство содержит металлическую шахту, имеющую в своей верхней части узел загрузки и газоход для отвода отходящих газов и состоящую из снабженных охлаждающими рубашками верхней, средней и нижней секций, на внутренних частях которых расположен слой футеровки и горизонтальную камеру гомогенизации, внутри которой установлена поворотная ванна. Горизонтальная камера гомогенизации имеет днище с размещенными в нем устройствами для вывода расплава, крышку, боковые, торцевые стенки и вертикальный соединительный канал, расположенный вплотную с одной из ее торцевых стенок. С помощью вертикального соединительного канала горизонтальная камера гомогенизации соединена с нижней секцией металлической шахты.

Внутренние поверхности слоев футеровки верхней и нижней секций имеют цилиндрическую форму, внутренняя поверхность слоя футеровки средней секции - форму усеченного конуса, соединенного своим большим основанием со слоем футеровки верхней секции, а меньшим основанием - со слоем футеровки нижней секции. Внутри верхней части верхней секции расположен коаксиально с ней установленный патрубок-ограничитель высоты слоя загружаемых ТРО, а в стенке верхней части верхней секции - газоход для отвода отходящих газов, причем между патрубком-ограничителем и слоем футеровки верхней секции имеется кольцеобразный зазор, а газоход для отвода отходящих газов расположен выше нижнего уровня патрубка-ограничителя. В нижней части средней секции размещены устройства для подачи газообразного кислородсодержащего окислителя, а в нижней части нижней секции размещены устройства для подачи водяного пара.

На внутренней части горизонтальной камеры гомогенизации расположен слой футеровки, а поворотная ванна выполнена из огнеупорного материала и закреплена своим опорным валом в торцевых стенках горизонтальной камеры гомогенизации. В вертикальном соединительном канале горизонтальной камеры гомогенизации размещены устройства для подачи газообразного кислородсодержащего окислителя. На крышке горизонтальной камеры гомогенизации, над устройствами для вывода расплава, установлен плазменный реактор, а в торцевой стенке вплотную к вертикальному соединительному каналу - плазменный генератор. На внутренней части торцевой стенки непосредственно под плазменным генератором и над поворотной ванной установлен выносной под, а устройства для вывода расплава в днище горизонтальной камеры гомогенизации размещены друг против друга вплотную с ее противоположными боковыми стенками.

Наличие внутри верхней части верхней секции коаксиально с ней установленного патрубка-ограничителя высоты слоя загружаемых ТРО защищает газоход для отвода отходящих газов от его забивки крупными кусками ТРО, что повышает надежность работы заявляемого устройства.

Наличие охлаждающей рубашки на нижней секции металлической шахты обеспечивает образование на внутренней поверхности ее футеровки коррозионно-защитного гарнисажного слоя (слоя захоложенного плава золы, не обладающего коррозионно-активными свойствами), что повышает ресурс работы заявляемого устройства.

Наличие выносного пода в сочетании с установленным над ним плазменным генератором, а также плазменного реактора, установленного над устройствами для вывода расплава, обеспечивает ускоренное принудительное перемещение (под действием динамического напора плазменной струи) плава золы из нижней секции металлической шахты в поворотную ванну горизонтальной камеры гомогенизации и выгрузку расплава из поворотной ванны через устройства для вывода расплава, что повышает производительность заявляемого устройства.

Наличие выносного пода в сочетании с установленным над ним плазменным генератором в заявляемом устройстве обеспечивает также дробление стекающего с него в поворотную ванну потока плава золы на струи, в которых происходит эффективное выжигание содержащегося в плаве свободного углерода.

Отсутствие байпасного канала для отвода отходящих газов, предотвращающего забивку шахты перерабатываемыми ТРО в известном устройстве, и использование вместо него с аналогичной целью расширяющейся снизу вверх средней секции и более широкой по сравнению с нижней секцией верхней секции (за счет расширения происходит снижение скорости движения отходящих газов, что предотвращает опасность забивки шахты) обеспечивает упрощение конструкции, а также повышение надежности работы заявляемого устройства.

Наличие охлаждающих рубашек секций шахты обеспечивает принудительный отвод тепла из шахты, где происходят процессы сушки и пиролиза, предварительного сжигания и газификации, а наличие поворотной ванны, способной совершать колебательные движения, обеспечивает принудительную гомогенизацию расплава золы.

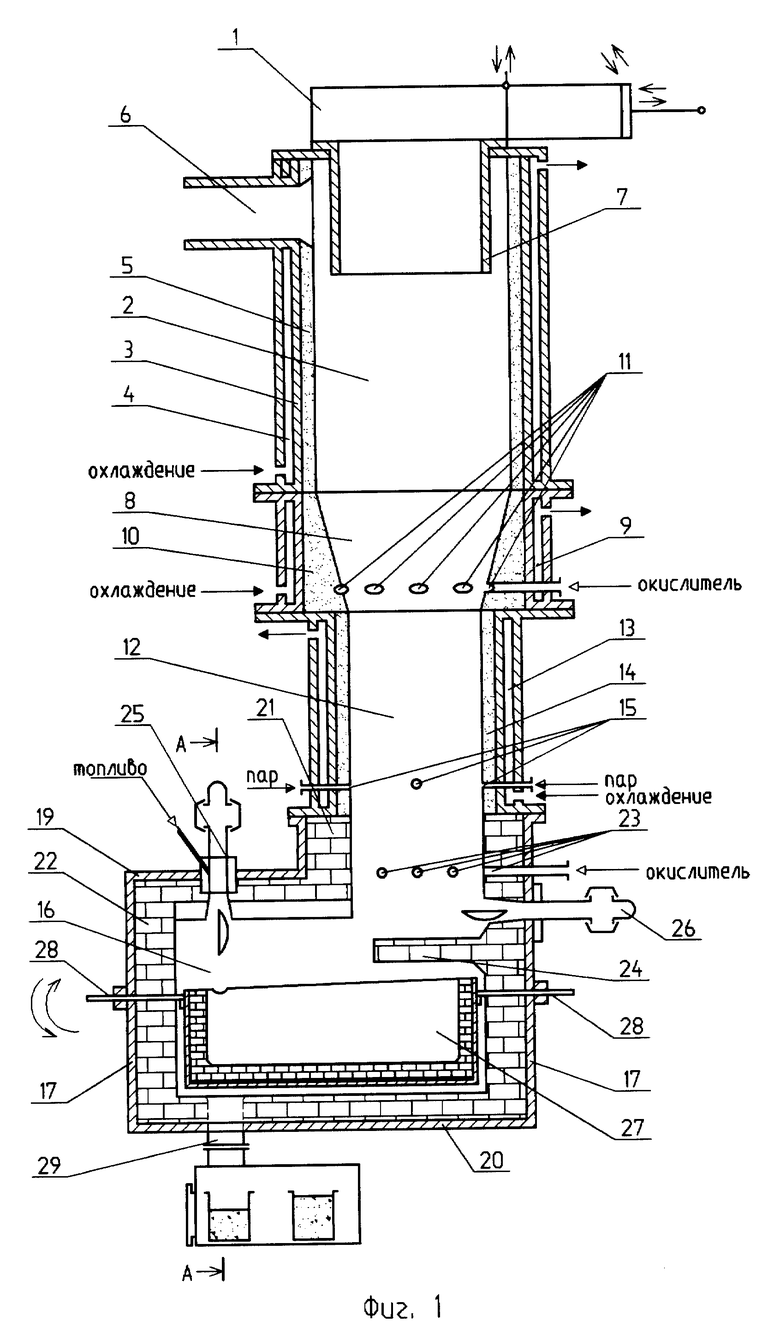

Заявляемое устройство для переработки твердых радиоактивных отходов иллюстрируется чертежами, представленными на фиг. 1 - 3.

На фиг. 1 изображен общий вид устройства в разрезе.

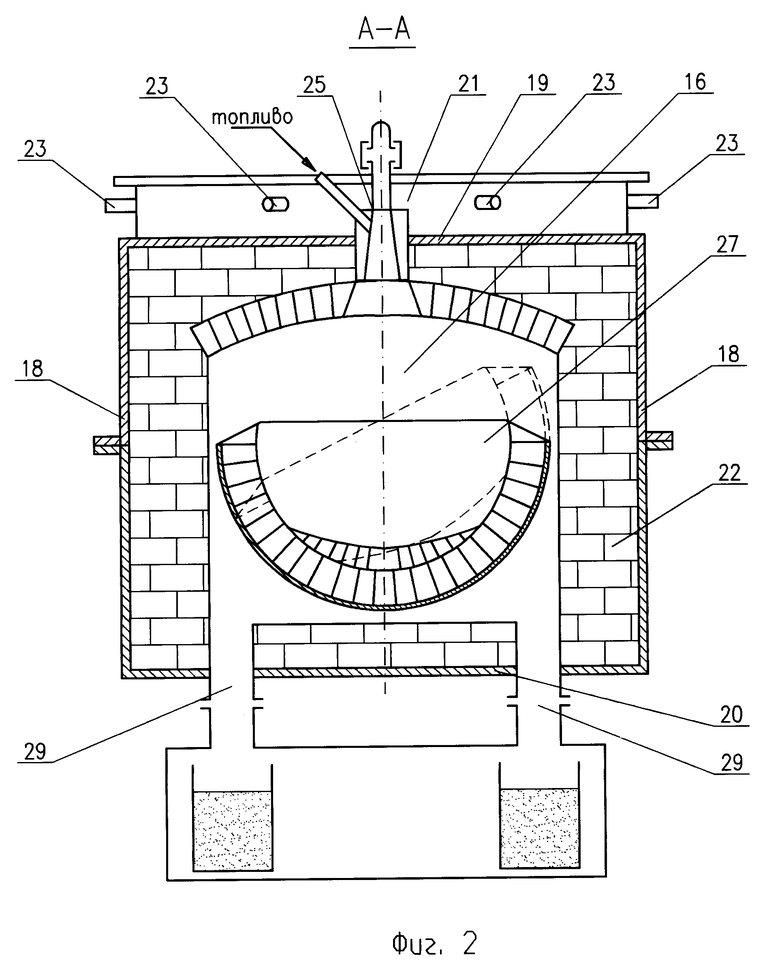

На фиг. 2 изображена горизонтальная камера гомогенизации, разрез по А-А на фиг. 1.

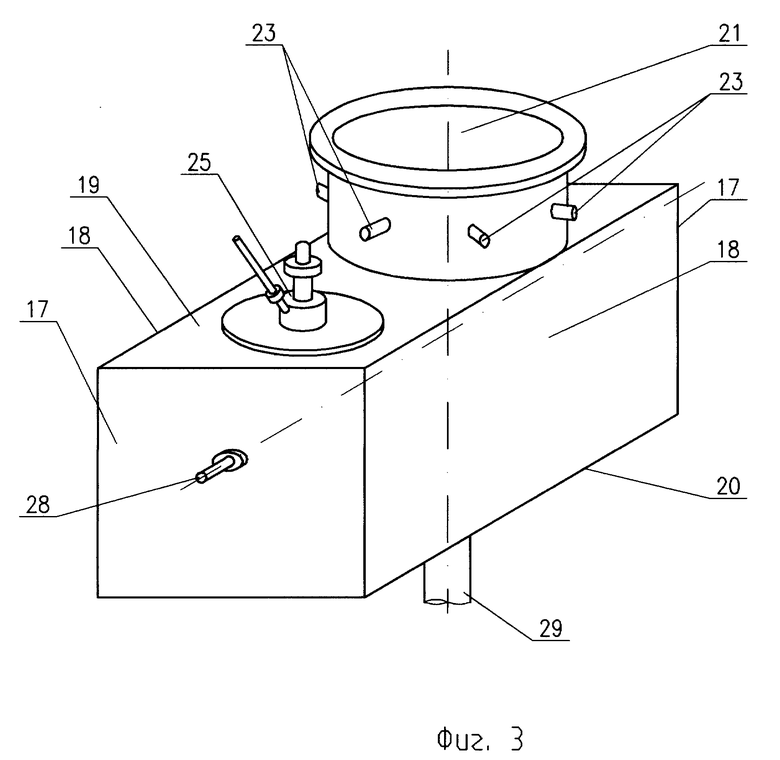

На фиг. 3 изображена аксонометрия горизонтальной камеры гомогенизации.

Устройство для переработки твердых радиоактивных отходов включает узел загрузки 1, металлическую шахту 2, верхнюю секцию 3, охлаждающую рубашку верхней секции 4, слой футеровки верхней секции 5, газоход 6, патрубок-ограничитель 7, среднюю секцию 8, охлаждающую рубашку средней секции 9, слой футеровки средней секции 10, устройства для подачи газообразного кислородсодержащего окислителя средней секции 11, нижнюю секцию 12, охлаждающую рубашку нижней секции 13, слой футеровки нижней секции 14, устройства для подачи водяного пара 15, горизонтальную камеру гомогенизации 16, торцевые стенки 17, боковые стенки 18, крышку 19, днище 20, вертикальный соединительный канал 21, слой футеровки горизонтальной камеры гомогенизации 22, устройства для подачи газообразного кислородсодержащего окислителя вертикального соединительного канала 23, выносной под 24, плазменный реактор 25, плазменный генератор 26, поворотная ванна 27, опорный вал 28, устройства для вывода расплава 29.

Заявляемый способ реализуют следующим образом.

100 кг ТРО, содержащих преимущественно радионуклиды цезия, стронция, кобальта с удельной активностью порядка 104 Бк/кг и состоящих по своему качественному составу из (мас.%): 35% бумаги, дерева и х/б ткани, 5% стекла (в виде стеклобоя), 5% грунта (в виде суглинка), 5% металлических сплавов (черные и цветные металлы), 20% полиэтилена и полистирола, а также 30% ионообменной смолы (КУ-2, АН-2Ф) смешивают с 1,5 кг алюмосиликатов (каолинита) и 10 кг флюса (доломитовая мука). Полученную смесь подвергают прессованию (брикетируют) под давлением 0,1 - 0,2 МПа с получением брикетов объемом 5 - 20 дм3, после чего полученные брикеты последовательно транспортируют через зону сушки и пиролиза с начальной температурой 350oC и конечной температурой 600oC, зону предварительного сжигания с начальной температурой 600oC и конечной температурой 800oC с одновременной подачей в эту зону газообразного кислородсодержащего окислителя, зону газификации с начальной температурой 800oC и конечной температурой 1200oC с одновременной подачей в эту зону водяного пара и зону дожигания с начальной температурой 1200oC и конечной температурой 1400oC при одновременной подаче в эту зону газообразного кислородсодержащего окислителя, после чего поток плава золы транспортируют в зону плавления с начальной температурой 1400oC и конечной температурой 1600oC, одновременно осуществляя его дробление на струи. Плав золы в зоне плавления подвергают выдержке до его полного расплавления с одновременной принудительной гомогенизацией расплава золы, после чего расплав золы принудительно выгружают.

Зону сушки и пиролиза, зону предварительного сжигания и зону газификации в процессе переработки ТРО подвергают принудительному водоохлаждению.

Нагрев зоны дожигания осуществляют дуговым плазмотроном со стержневым термокатодом, а зоны плавления - дуговым плазмотроном со стержневым термокатодом и топливной вставкой.

Количество кислородсодержащего окислителя (воздуха), который вводят в зону предварительного сжигания, составляет 250 кг, а в зону дожигания - 190 кг, количество водяного пара, который вводят в зону газификации - 25 кг.

В результате проведенных испытаний было установлено, что:

скорость реализации заявляемого способа по сравнению с прототипом возрастает в среднем в 2,5 - 3 раза;

заявляемый способ более безопасен, чем способ согласно прототипа, т.к. при его реализации степень перехода в газовую фазу летучих и аэрозольных форм радионуклидов снижается в 9 - 10 раз, эффективность фильтрационной очистки отходящих газов при их движении через твердые и жидкие продукты термической обработки ТРО возрастает в 10 - 12 раз, а концентрация токсичных и горючих газообразных компонентов в отходящих из зоны сушки и пиролиза газах находится в безопасных пределах;

заявляемый способ позволяет перерабатывать также и ТРО, содержащие полимерные материалы, без опасности нарушения технологического режима переработки;

заявляемый способ обеспечивает повышение качества получаемого конечного продукта, т. к. содержание свободного углерода в нем в 2 - 3 раза меньше, чем в конечном продукте, получаемом в способе-прототипе.

Заявляемое устройство работает следующим образом.

В охлаждающую рубашку верхней секции 4, охлаждающую рубашку средней секции 9 и охлаждающую рубашку нижней секции 13 подают охлаждающую воду, включают плазменный реактор 25 и плазменный генератор 26, в устройства для подачи газообразного кислородсодержащего окислителя средней секции 11 и устройства для подачи газообразного кислородсодержащего окислителя вертикального соединительного канала 23 подают воздух и разогревают горизонтальную камеру гомогенизации 16 до рабочей температуры. Спрессованные ТРО с алюмосиликатами и флюсом через узел загрузки 1 и патрубок-ограничитель 7 подают в металлическую шахту 2 до ее заполнения ими до нижнего уровня патрубка-ограничителя 7, причем после заполнения ТРО нижней половины нижней секции 12 в нее через устройства для подачи водяного пара 15 подают водяной пар. В процессе перемещения ТРО и твердых и жидких продуктов термической переработки ТРО под действием силы тяжести в металлической шахте 2 сверху вниз последние последовательно подвергаются сушке и пиролизу, предварительному сжиганию, газификации, дожиганию и в вертикальном соединительном канале 21 - начальной стадии плавления. Поток плава золы из вертикального соединительного канала 21 поступает на выносной под 24, с которого под динамическим воздействием плазменной струи плазменного генератора 26 струями стекает в поворотную ванну 27, принудительно совершающую колебательные движения. В поворотной ванне 27 под действием плазменной струи плазменного реактора 25 плав золы выдерживают до его перехода в расплав и за счет перемешивания, обеспечивающегося колебательными движениями поворотной ванны 27 относительно опорного вала 28, гомогенизируют. Затем поворотную ванну 27 поворачивают в ту или иную сторону на угол, обеспечивающий ее опорожнение, и через одно из устройств для вывода расплава 29 осуществляют принудительный, под динамическим воздействием плазменной струи плазменного реактора 25, слив расплава в контейнеры, после чего поворотную ванну 27 возвращают в исходное положение. Образующиеся на всех стадиях переработки ТРО отходящие газы движутся противотоком движению ТРО и твердых и жидких продуктов термической переработки ТРО и через газоход 6 направляются в систему газоочистки.

В результате проведенных испытаний было установлено, что заявляемое устройство обладает:

- более высокой надежностью вследствие отсутствия при его работе случаев забивки газохода кусками ТРО;

- повышенным ресурсом работы вследствие отсутствия коррозии в нижней части шахты;

- повышенной производительностью (в 2,5 - 3 раза выше, чем у устройства-прототипа);

- более простой конструкцией вследствие отсутствия в нем байпасных каналов для аварийного отвода отходящих газов.

Литература

1. Патент РФ N 1810912, МКИ5: G 21 F 9/32, F 27 B 1/00, БИ N 15, 1993.

2. Патент РФ N 1810911, МКИ5: G 21 F 9/32, F 27 B 1/00, БИ N 15, 1993.

3. Патент РФ N 1810391, МКИ5: G 21 F 9/32, F 27 B 1/00, БИ N 15, 1993.

4. Патент РФ N 1552893, МКИ5: G 21 F 9/16, БИ N 1, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2123214C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1999 |

|

RU2157570C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ РАДИОАКТИВНОГО ЗОЛЬНОГО ОСТАТКА | 1997 |

|

RU2119201C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2175458C1 |

| УСТРОЙСТВО ДЛЯ ДОЖИГАНИЯ ОТХОДЯЩИХ ГАЗОВ, ОБРАЗУЮЩИХСЯ ПРИ СЖИГАНИИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1999 |

|

RU2153716C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1999 |

|

RU2160475C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ КАТИОНООБМЕННЫХ И АНИОНООБМЕННЫХ СМОЛ, СОДЕРЖАЩИХ РАДИОАКТИВНЫЕ И ТОКСИЧНЫЕ ЭЛЕМЕНТЫ | 1998 |

|

RU2140107C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ КАТАЛИЗАТОРОВ В ШАХТНОЙ ПЕЧИ | 2000 |

|

RU2183872C2 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНОЙ ЗОЛЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152652C1 |

Изобретение относится к области охраны окружающей среды и предназначено для термической переработки твердых радиоактивных отходов. Технический результат: расширение области применения способа, повышение скорости, безопасности реализации способа и качества получаемого конечного продукта, повышение надежности, производительности и ресурса работы устройства, а также упрощение конструкции устройства. Способ включает смешение твердых радиоактивных отходов с алюмосиликатами и флюсом, их прессование и последовательную транспортировку через зоны сушки и пиролиза, предварительного сжигания, газификации, дожигания и плавления в условиях противотока отходящих газов. Устройство включает охлаждаемую трехсекционную шахту, имеющую в своей верхней части узел загрузки, газоход для отвода отходящих газов и патрубок-ограничитель высоты слоя загружаемых отходов, соединенную через вертикальный соединительный канал горизонтальной камеры гомогенизации с горизонтальной камерой гомогенизации, внутри которой установлена поворотная ванна, причем внутренняя поверхность устройства имеет слой футеровки. Горизонтальная камера гомогенизации снабжена плазменным реактором и плазменным генератором и имеет выносной под, установленный на внутренней поверхности ее торцевой стенки, а в днище горизонтальной камеры гомогенизации у ее боковых стенок расположены устройства для вывода расплава. 2 с. и 1 з.п.ф-лы, 3 ил.

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

SU1552893A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1995 |

|

RU2084028C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2097855C1 |

| DE 3341748 А1, 30.05.85. | |||

Авторы

Даты

1999-10-20—Публикация

1998-09-03—Подача