Изобретение относится к технике производства силикатных материалов, которые могут быть использованы как защитные покрытия от окисления при технологических нагревах в процессе изготовления деталей и полуфабрикатов, так и при эксплуатации изделий в машиностроении и народном хозяйстве.

Известны защитные покрытия составов , вес.%:

SiO2 - 60

Аl2О3 - 3

В2О3 - 3

СаО - 15

Nа2О+К2О - 15

прочие окислы - 4

SiО2 - 35

Al2O3 - 30

В2О3 - 17

СаО - 5

Na2О+K2О - 13[l].

Наиболее близким аналогом, взятым за прототип, является защитное покрытие для сталей и сплавов, вес.%:

SiО2 - 40-75

Аl2О3 - 6-18

СаО - 4-11

MgO - 1-4

В2О3 - 15

Na2О - 0,5-1

К2О - 0,3-3

ВаО - 5-10

Al2О3•3SiО2 - 2-7[2]

Недостатком известных покрытий является недостаточная термостойкость при высоких температурах.

Перед авторами была поставлена техническая задача повышения термостойкости покрытия на композиционном материале при длительных нагревах до 1400oС.

Поставленная техническая задача достигается тем, что предложено защитное покрытие, включающее SiО2, Аl2О3, CaO, MgO, В2О3 Na2О, К2О, ВаО, отличающееся тем, что оно дополнительно содержит SiB4, MoSi2 при следующем соотношении компонентов, вес.%:

SiO2 - 10-30

Аl2О3 - 3-20

СаО - 8-12

MgO - 0,5-5

В2О3 - 3-12

Na2O - 0,1-0,4

К2О - 0,1-0,2

ВаО - 3-11

SiB4 - 0,5-5

MoSi2 - 32-70

Авторами экспериментально установлено, что введение SiB4 и MoSi2 и регламентированное соотношение компонентов в покрытии привело к повышению термостойкости при длительных нагревах до 1400oС. Технология варки фритты и приготовление шликера не отличаются от принятой технологии эмалировочного производства. Покрытие толщиной 0,1-0,2 мм наносили на образцы композиционного материала (КМ) (стекло/SiC, C/SiC) краскораспылителем или окунанием и сушили на воздухе; после чего образцы с покрытием подвергали нагреву при температурах 1200, 1300, 1400oС.

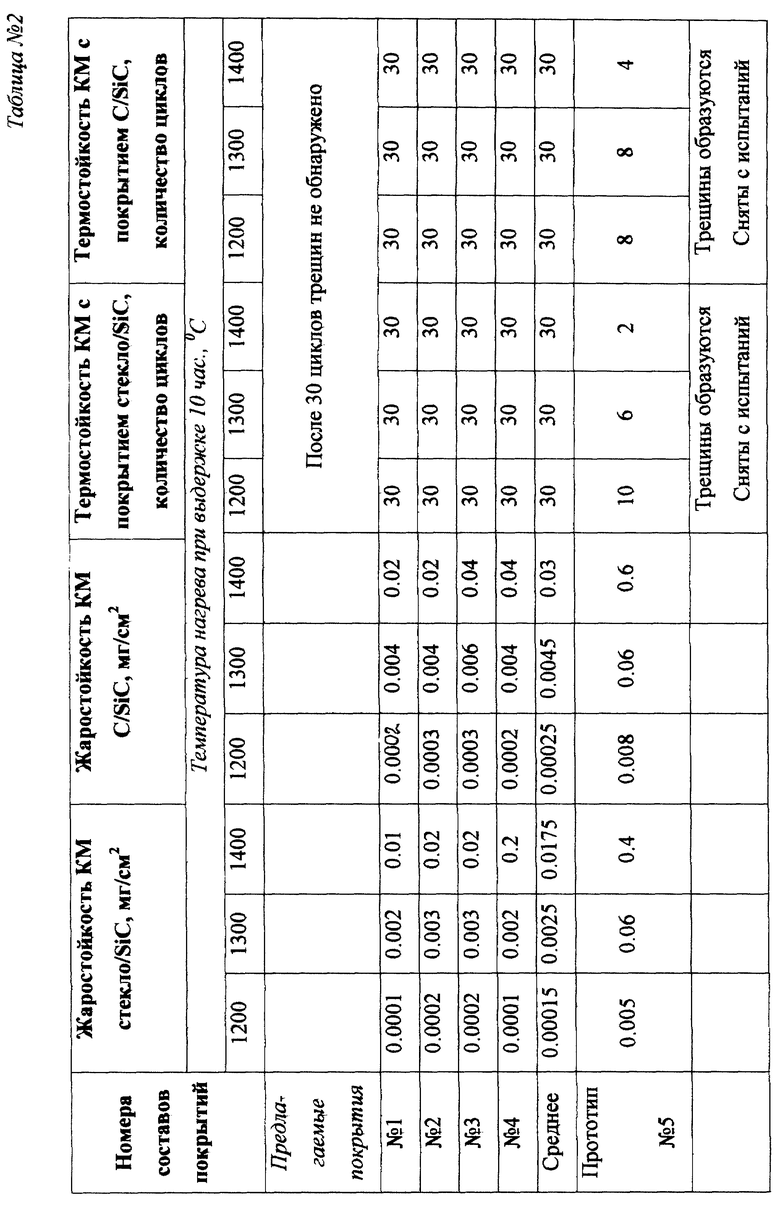

Составы предлагаемых защитных покрытий и покрытия-прототипа приведены в таблице 1, их свойства - в таблице 2.

Жаростойкость композиционного материала с покрытием (КМ C/SiC) мг/см2 определялась путем взвешивания охлажденных образцов с покрытием, предварительно выдержанных при заданных температурах в течение 10 ч. Величина жаростойкости определялась приростом массы образцов с покрытием к величине их площади.

Из таблицы 2 видно, что жаростойкость композиционного материала стекло/SiC с предлагаемым покрытием при температурах нагрева 1200, 1300, 1400oC выше в 33,3; 24; 22,8 раза; на композиционном материале С/SiC выше в 33,13,3 и 20 раз. Следовательно, предлагаемое покрытие обеспечивает защиту композиционных материалов от окисления при длительных нагревах до 1400oC.

Термостойкость предлагаемого покрытия по сравнению с покрытием прототипом на композиционном материале стекло/SiC при температурах нагрева 1200, 1400oС в 3; 5; 10 раз выше соответственно; на композиционном материале С/SiC выше в 3,7; 3,7 и 8,5 раза.

Применение защитного технологического покрытия на композиционных материалах позволит получить высококачественные детали и полуфабрикаты, повысить ресурс их эксплуатации, выход годных изделий, получить экономию дорогостоящих материалов и электроэнергии.

Источники информации

1. С. С.Солнцев, А.Т.Туманов. Защитное покрытие металлов при нагреве. - М.: Машиностроение, 1976, с. 26-35, табл. 4.

2. Патент РФ 2151110.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2379238C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2358925C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2379239C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2009 |

|

RU2404933C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ БЕРИЛЛИЯ | 2006 |

|

RU2317954C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2002 |

|

RU2239616C2 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2544205C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2559244C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2151110C1 |

Изобретение относится к технике производства силикатных материалов, которые могут быть использованы как защитные покрытия от окисления при технологических нагревах и в процессе изготовления деталей и полуфабрикатов. Защитное покрытие включает, вес.%: SiO2 10-30, Al2O3 3-20, CaO 8-12, MgO 0,5-5,0, B2O3 3-12, Na2O 0,1-0,4, K2O 0,1-0,2, BaO 3-11, SiB4 0,5-5, MoSi2 32-70. Технический результат изобретения - повышение термостойкости покрытия на композиционном материале при длительных нагрузках до 1400oС. 2 табл.

Защитное покрытие, включающее SiO2, Al2O3, CaO, MgO, B2O3, Na2O, K2O, BaO, отличающееся тем, что оно дополнительно содержит SiB4, MoSi2 при следующем соотношении компонентов, вес.%:

SiO2 - 10 - 30

Al2O3 - 3 - 20

CaO - 8 - 12

MgO - 0,5 - 5,0

B2O3 - 3 - 12

Na2O - 0,1 - 0,4

K2O - 0,1 - 0,2

BaO - 3 - 11

SiB4 - 0,5 - 5,0

MoSi2 - 32 - 70

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2151110C1 |

| СОЛНЦЕВ С.С | |||

| Защитные технологические покрытия и тугоплавкие эмали | |||

| - М.: Машиностроение, 1984, с.27 | |||

| Покрытие для тугоплавких материалов | 1976 |

|

SU563371A1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ НИТРИДА ГАЛЛИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 1983 |

|

SU1136501A1 |

| Р П | 0 |

|

SU399407A1 |

Авторы

Даты

2002-10-10—Публикация

2000-11-28—Подача