Изобретение относится к способам выращивания эпитаксиальных слоев из газовой фазы и может быть использовано в электронной промышленности при создании светоизлучающих приборов на основе нитрида галлия, работающих во всей видимой области спектра.

Известен способ эпитаксиального выращивания нитрида галлия из газовой фазы с использованием системы хлористого галлия и аммиака в потоке газа-носителя H2, Ar на подложках корунда при температуре 720-950oC [1]

Существенным недостатком данного способа является малая толщина получаемых слоев из-за низкой скорости выращивания. При скорости выращивания 50 мкм/ч получены слои толщиной 200 мкм.

Кроме того, не удается воспроизводимо выращивать более "толстые" слои, однородные по качеству, вследствие неконтролируемой кристаллизации продукта на стенках реактора, что ведет к уменьшению скорости роста по длине реактора.

Наиболее близким к изобретению является способ эпитаксиального выращивания нитрида галлия из газовой фазы, включающий пропускание потока аммиака над источником металлического галлия и осаждение слоев на подложки [2]

Недостатком указанного способа также является малая толщина выращиваемых слоев.

Целью изобретения является увеличение толщины слоев. Поставленная цель достигается тем, что в известном способе эпитаксиального выращивания нитрида галлия из газовой фазы, включающем пропускание потока аммиака над источником металлического галлия и осаждение слоев на подложки, источник галлия располагают напротив подложек на расстоянии 2-5 мм, поток аммиака пропускают между ними со скоростью 25-50 л/ч и осаждение ведут при температуре 1170-1270oC и температуре источника на 10-50oC выше этой температуры.

В предложенном способе для выращивания слоев используют подложки из сапфира и карбида кремния, которые располагают в непосредственной близости от источника галлия в градиенте температур, перпендикулярном подложкам. При сближении источника и подложек на расстоянии 2-5 мм обеспечивается эффективная доставка галлия и атомарного азота к подложкам. При расстоянии между источником галлия и подложками менее 2 мм происходит неконтролируемое зародышеобразование, что ведет к поликристаллическому росту. При расстоянии более 5 мм возможен унос аммиаком галлия из зоны осаждения, в результате резко замедляется скорость роста.

При скоростях потока аммиака менее 25 л/ч скорость роста нитрида галлия невелика из-за недостатка в зоне роста активного азота и выделения свободного галлия на подложке, а при скоростях более 50 л/ч резко снижается массоперенос галлия к подложкам.При использовании температуры роста ниже 1177oC наблюдается поликристаллический рост нитрида галлия вследствие зарождения большого числа малоподвижных центров кристаллизации. Выращивание при температуре выше 1270oC происходит с интенсивным разложением растущих слоев и выделением свободного галлия на подложках даже с большими скоростями потока аммиака. Градиент температур, перпендикулярный подложкам, необходим для создания оптимальных условий переноса продуктов реакции взаимодействия галлия и аммиака к подложкам, контролируемого зарождения и роста кристаллов. Используя перепад температур между источником галлия и подложками менее 10oC, не удается выращивать гомогенные слои нитрида галлия с большой скоростью, а следовательно, и большой толщины. При перепаде температур более 50oC наблюдается интенсивное осаждение большого количества нитрида галлия на подложки, что ведет к поликристаллическому росту.

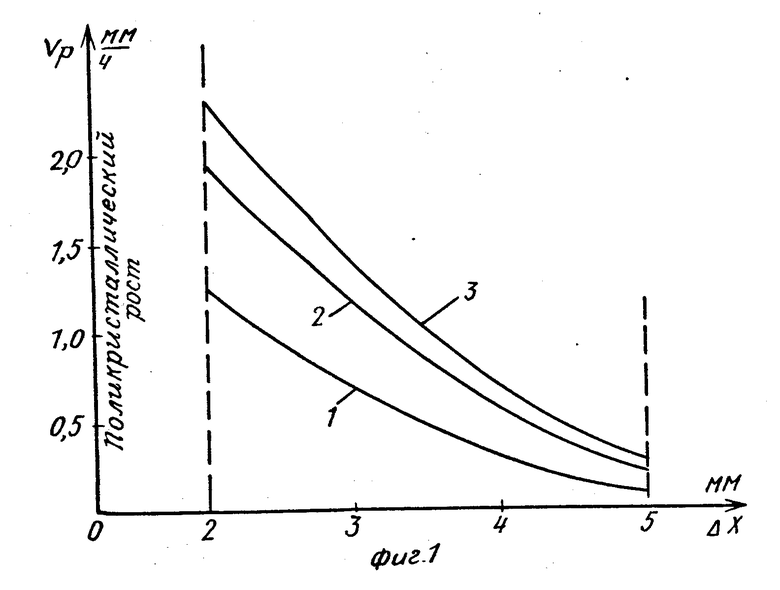

На фиг.1 представлена зависимость скорости роста нитрида галлия от расстояния между источником галлия и подложками. Кривая I получена при следующих условиях:

Скорость потока аммиака VNH 3 25 л/ч;

Температура подложек (Тп) 1170oC;

Перепад температур между источником и подложками (ΔT)=10°C.

Кривая 2:

VNH 3 35 л/ч, Тп 1220oC, ΔT=30°C.

Кривая 3:

VNH 3 50 л/ч, Тп 1270oC, ΔT=50°C.

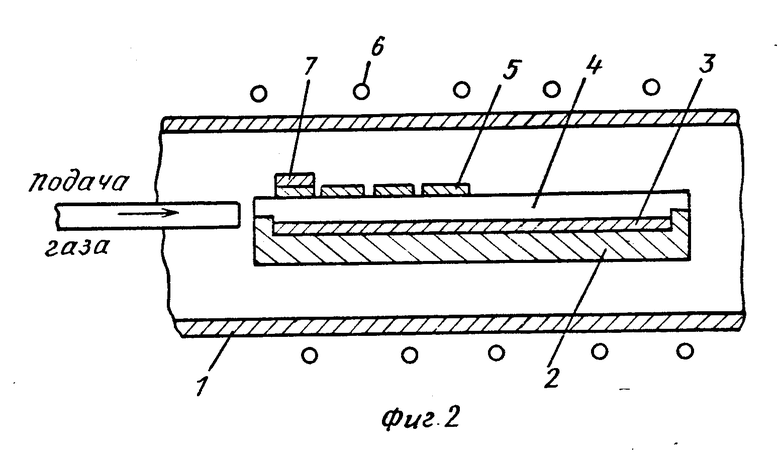

На фиг.2 приведено устройство, поясняющее реализацию способа. В горизонтальном кварцевом реакторе 1 находится материал (например, графит), являющийся одновременно нагревателем 2 и местом помещения источника металлического галлия 3. Сверху на канавку 4 кладутся подложки 5 с расстоянием до источника галлия 2-5 мм в зависимости от режимов выращивания. Очищенный аммиак пропускается между подложками и источником галлия. Расстояние между источником и подложками регулируется глубиной канавки.

Реактор с нагревателем помещают в высокочастотный индуктор 6, изготовленный таким образом, чтобы осевой градиент температур был минимальным, а радиальный перпендикулярен подложкам (направление градиента температур на фиг. 2 сверху вниз). Для изменения перепада температур между источником и подложками можно использовать шайбы 7 из материала нагревателя, которые помещаются сверху подложек. В реакторе создается вакуум не ниже 10-3 мм рт.ст. Далее система продувается потоком аммиака и проводится выращивание нитрида галлия при температурах 1170-1270oC, потоке аммиака 25-50 л/ч, перепаде температур 10-50oC.

Пример 1. Выращивание слоев нитрида галлия проводят на подложки из сапфира ориентации (1120), площадь каждой подложки 1 см2. Конструкция нагревателя, расположение подложек соответствуют описанному выше на фиг.2. Расстояние между источником и подложками 2 мм. Скорость потока аммиака составляет 25 л/ч. Температура подложек 1170oC. Перепад температур между источником и подложками (ΔT)10°C.. Скорость роста нитрида галлия 1,2 мм/ч. Получены слои толщиной 1 мм, объемом 100 мм3. Они были n-типа проводимости, имели концентрацию свободных электронов 3•1019 см-3, подвижность электронов 80 см2/с.

Пример 2. Подложки, ориентация, их расположение, как в примере 1. Расстояние между источником и подложками 3 мм. Скорость потока аммиака 35 л/ч. Температура подложек 1220oC. Перепад температур ΔT=30°C.. Скорость роста нитрида галлия составляла 1,9 мм/ч. Толщина полученных слоев 1,6 мм, объем 160 мм3, слои были n-типа проводимости с концентрацией свободных электронов 5•1019 cм-3, подвижность 50 см2/с.

Пример 3. Подложки, ориентация, их расположение такие же, как в примере 1. Расстояние между источником и подложками 5 мм. Скорость потока аммиака 50 л/ч. Температура подложек 1270oС. Перепад температур ΔT=50°C.. Скорость роста 0,3 мм/ч. Толщина полученных слоев 0,9 мм, объем 90 мм3, слои были n-типа проводимости с концентрацией свободных электронов 8•1019 см-3, подвижностью электронов 30 см2/с.

Пример 4. Выращивание проводят на подложки гексагонального карбида кремния ориентации (0001) площадью 1 см2. Расположение подложек, поток аммиака, температура подложек, перепад температур такие же, как в примере 3. Расстояние между источником и подложками 2 мм. Скорость роста 2,3 мм/ч. Получены слои толщиной 2,1 мм, объемом 210 мм3 n-типа проводимости с концентрацией свободных электронов 6•1019 см-3, подвижностью 40 см2/c.

Таким образом, предлагаемый способ выращивания полупроводникового нитрида галлия позволяет увеличить толщину выращиваемых слоев более, чем в 10 раз по сравнению с известными способами, управлять процессом роста кристаллов. Причем по электрофизическим параметрам кристаллы не уступают слоям, полученным другими способами. Слои, выращенные предлагаемым способом, могут быть использованы в качестве подложек для гомоэпитаксиального роста нитрида галлия, а также для изготовления на их основе светодиодов с излучением во всей видимой области спектра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЕТОИЗЛУЧАЮЩИХ ЭЛЕМЕНТОВ | 2011 |

|

RU2479892C2 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВ ТИПА III-V, УСТРОЙСТВО ГЕНЕРАЦИИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ВЫСОКОЙ ПЛОТНОСТИ, ЭПИТАКСИАЛЬНЫЙ СЛОЙ НИТРИДА МЕТАЛЛА, ЭПИТАКСИАЛЬНАЯ ГЕТЕРОСТРУКТУРА НИТРИДА МЕТАЛЛА И ПОЛУПРОВОДНИК | 2006 |

|

RU2462786C2 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК И СЛОЕВ НИТРИДА ГАЛЛИЯ | 2001 |

|

RU2209861C2 |

| Гетероэпитаксиальная структура с алмазным теплоотводом для полупроводниковых приборов и способ ее изготовления | 2020 |

|

RU2802796C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ ГЕРМАНИЕМ | 2006 |

|

RU2354001C2 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОКОЛОНЧАТОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ III-N | 2019 |

|

RU2758776C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЗАВИСИМОЙ ПОДЛОЖКИ ИЗ НИТРИДА III ГРУППЫ | 2011 |

|

RU2576435C2 |

Способ эпитаксиального выращивания нитрида галлия из газовой фазы, включающий пропускание потока аммиака над источником металлического галлия и осаждение слоев на подложки, отличающийся тем, что, с целью увеличения толщины слоев, источник галлия располагают напротив подложек на расстоянии 2 - 5 мм, поток аммиака пропускают между ними со скоростью 25 - 50 л/ч и осаждение ведут при температуре 1170 - 1270oС и температуре источника на 10 - 50oС выше этой температуры.

Способ эпитаксиального выращивания нитрида галлия из газовой фазы, включающий пропускание потока аммиака над источником металлического галлия и осаждение слоев на подложки, отличающийся тем, что, с целью увеличения толщины слоев, источник галлия располагают напротив подложек на расстоянии 2 5 мм, поток аммиака пропускают между ними со скоростью 25 50 л/ч и осаждение ведут при температуре 1170 1270oС и температуре источника на 10 50oС выше этой температуры.

| ПОТРЕБЛЯЕМЫЙ ПИЩЕВОЙ ПРОДУКТ, СОДЕРЖАЩИЙ КОМПЛЕКСООБРАЗОВАТЕЛЬ ПИЩЕВОГО ЖИРА (ВАРИАНТЫ), И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2304400C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ejder E | |||

| Growth and morfology of GaN | |||

| - J | |||

| of Crystal Growth, 1974, v.22, p.44-46. | |||

Авторы

Даты

1996-11-20—Публикация

1983-01-12—Подача