Способ изготовления лигатур относится к металлургии. Используется при изготовлении композиционных материалов (далее - КМ) и непосредственно лигатур на основе алюминия с упрочняющими частицами тугоплавких соединений (карбиды, нитриды, оксиды и т.д.).

Частицы тугоплавких соединений в большинстве случаев не смачиваются алюминием [3]. Поэтому при пропитке возникает капиллярное противодавление, препятствующее проникновению металла матрицы в поры. Чем мельче частицы, тем меньше диаметр пор, тем выше капиллярное противодавление.

Для преодоления капиллярного противодавления применяют различные способы принудительной пропитки [2].

К таким относится способ получения КМ, при котором армирующий каркас помещают под зеркало расплавленного матричного сплава, дегазируют созданием вакуума над матричным сплавом и ведут пропитку, создавая избыточное газовое давление над зеркалом матричного сплава, (А.С. СССР 416155, В 22 D 29/02, от 27.12.71 г., опубл. 04.07.74).

Получение лигатур и композиционных материалов с определенными свойствами с помощью этих способов становится малоэффективным из-за неоправданно высоких энергозатрат, опасным и дорогим.

Для получения КМ используют также методы самопроизвольной пропитки. Необходимым условием такой пропитки является полное смачивание частиц в системе. Соблюдение требования хорошей смачиваемости волокон матрицей способствует обеспечению наибольшей площади контакта на границе волокно - матрица, следовательно, позволяет осуществлять наиболее прочную связь и эффективное перераспределение напряжений между компонентами. При несмачиваемости значительно увеличивается вероятность образования пустот и дефективных участков границы между волокном и матрицей, а технология получения КМ существенно усложняется [2].

Для преодоления несмачиваемости применяют обработку поверхности волокон, обеспечивающую самопроизвольную пропитку расплавом.

Фирмы Aerospace Соrр. и Fiber Mater, Inc. (США) разработали неметаллическое барьерно-технологическое покрытие на углеродные волокна, обеспечивающее их самопроизвольное смачивание алюминиевыми и магниевыми расплавами. Покрытие, полученное осаждением из газовой смеси (TiCl4+BCl3), состоит из сложного набора боридов и карбоборидов титана и легко смачивается металлическими расплавами при условии отсутствия контакта с атмосферным воздухом (волокна с покрытиями нельзя выносить на воздух до протяжки через матричный расплав). Углеалюминий, получаемый горячим прессованием пакета из пропитанных таким образом прутков - полуфабрикатов, имеет свойства, близкие к теоретическим [3].

Модифицирование поверхности углеродных волокон, обеспечивающее их смачивание алюминиевым расплавом, реализуется при так называемой "натриевой технологии" [3] . Способ заключается в последовательном пропускании армирующих углеродных волокон через ванны с жидким натрием (550oС), сплавом Sn - 2% Mg (600oC) и матричным расплавом.

Смачиваемость карбида кремния алюминием увеличивается с повышением температуры. Калов и Моор нашли, что при выдержке в течение 1 часа краевой угол составлял 150, 130, 90 и 30o при температурах 750, 900, 1000 и 1100oC соответственно. Аналогичный результат получен для сплава АЛ-5, где указывается, что краевой угол при 1200oС равен первоначально 120o, в течение 6 мин уменьшается до 54o и затем практически не изменяется.

Однако при выдержке карбида кремния в этом сплаве при 1200oС в течение 10 мин металлографически была обнаружена зона химического взаимодействия: в ней образуется карбид алюминия, а освобождающийся кремний растворяется в жидком алюминии [4].

Получение лигатур и КМ с помощью методов самопроизвольной пропитки опасно ("натриевая технология"), приводит к чрезмерному удорожанию КМ (титаноборидный процесс), приводит к загрязнению матричного сплава продуктами химического взаимодействия и повреждению поверхности частиц упрочняющей фазы.

Наиболее близким аналогом по технической сущности является способ получения композиционных материалов, согласно которому пропитываемые частицы (волокна) помещают в литейную форму и заливают расплавленным металлом матрицы. (К.И. Портной и др. Структура и свойства композиционных материалов. М. , Машиностроение, 1979 г., стр. 91). При использовании данного способа полученный материал, содержащий 40-80% тугоплавких частиц, содержит значительную долю не пропитанных алюминием частиц, которые не усваиваются матрицей, всплывают на поверхность и попадают в шлак.

Задачей предлагаемого технического решения является разработка экономичного, безопасного способа получения лигатуры, содержащей 40-80% тугоплавких частиц, при котором обеспечивается полная пропитка частиц алюминием и, как следствие, полное усвоение частиц лигатуры матрицей.

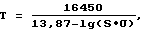

Поставленная задача решается за счет того, что при изготовлении лигатур с алюминиевой матрицей, содержащих 40-80% тугоплавких частиц, помещают частицы в форму для пропитки и заливают жидким алюминием При этом частицы и алюминий нагревают до разных температур. Алюминий нагревают до температуры, превышающей температуру его плавления не больше, чем на 5-10oС, а частицы, находящиеся в форме, нагревают до пороговой температуры, значительно превышающей температуру жидкого алюминия и зависящей от удельной поверхности частиц и поверхностного натяжения алюминия. Пороговую температуру пропитываемых частиц определяют по формуле

где Т - температура пропитки тугоплавких частиц, oC;

S - удельная поверхность частиц, м2/м3;

σ - поверхностное натяжение жидкого алюминия, Дж/м2.

Превышение температуры нагрева частиц над температурой нагрева алюминия в указанной зависимости за счет явления термоосмоса (течения жидкости в порах под действием градиента температуры) позволяет преодолеть капиллярное противодавление, улучшить смачиваемость всех частиц и, как следствие, предотвращает получение лигатуры, содержащей значительное количество непропитанных частиц, которые всплывают на поверхность и уходят в шлак.

Явление термоосмоса - течение жидкости в порах под действием градиента температуры - впервые исследовано и теоретически обоснованно Дерягиным и Сидоренковым. Их исследования показали, что в гидрофильных тонкопористых телах (rc<10 нм - пористые стекла, мембраны, глины, силикагели) термоосмотическое течение воды направлено в холодную сторону. Гидрофобизация поверхности пор меняет направление течения, которое в порах ацетатцеллюлозной мембраны, лишенной гидроксильного покрова, становится направленным в горячую сторону [1].

Поскольку алюминий должен пропитать пористое тело с несмачиваемой поверхностью пор, то термоосмотическое течение должно быть напрвлено в горячую сторону. Следовательно, температура частиц должна быть значительно выше температуры алюминия.

Температура нагрева частиц и температура нагрева алюминия в конечном виде находятся в сложной математической зависимости от удельной поверхности частиц и поверхностного натяжения алюминия, многократно выявленной при проведении опытных работ.

Взаимная зависимость температуры тугоплавких частиц и жидкого алюминия должна удовлетворять следующей системе уравнений:

где А, В, С - постоянные величины (справочные);

P0 - давление пара алюминия при температуре плавления;

P - давление пара алюминия при температуре пропитываемого порошка Т;

Т - температура пропитываемого порошка.

При температуре нагрева алюминия, не превышающей температуру его плавления более чем на 5-10oС, лигатура не загрязняется продуктами химического взаимодействия частиц с алюминием.

При нагреве частиц до температуры ниже расчетной пороговой невозможно получить лигатуру, содержащую полностью пропитанные алюминием частицы.

При нагреве частиц до температуры выше расчетной пороговой невозможно избежать излишнего химического взаимодействия частиц с алюминием и загрязнения лигатуры продуктами взаимодействия частиц с алюминием. В таблице приведены решения системы уравнений для алюмния.

Данные для расчета: σ=0,85 Дж/м2; P0=1,122•10-6 Па; А=16450; В=14,48, С= 1,02 [5].

После преобразования этой системы уравнений получим конечную аппроксимированную формулу:

где Т - температура тугоплавких частиц, oС;

S - удельная поверхность частиц, м2/м3;

σ - поверхностное натяжение жидкого алюминия, Дж/м2.

На практике способ реализуется следующим образом. Определяют удельную поверхность частиц. Также по справочнику определяют поверхностное натяжение жидкого алюминия при заданной температуре. Исходя из этих величин рассчитывают по предложенной формуле температуру нагрева частиц и нагревают их. Алюминий нагревают до температуры, которая не превышает температуру плавления алюминия более чем на 5-10oС во избежании излишнего химического взаимодействия алюминия и тугоплавких частиц. Затем алюминий заливают на частицы.

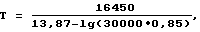

Пример 1. Требуется получить лигатуру путем пропитки частиц SiC алюминием.

Удельная поверхность частиц Sуд.=3000 м2/м3.

Температура алюминия 665-670oС.

Поверхностное натяжение алюминия σ=0,85 Дж/м2.

Решая уравнение, получаем температуру нагрева частиц

где Т=1572oС.

После осуществления пропитки получили лигатуру, содержащую тугоплавкие частицы, пропитанные алюминием.

Пример 2. Требуется получить лигатуру путем пропитки частиц Аl2О3 алюминием.

Удельная поверхность частиц Sуд.=30000 м2/м3.

Температура алюминия 665-670oС.

Поверхностное натяжение алюминия σ=0,85 Дж/м2.

Решая уравнение, получаем температуру нагрева порошка

где Т=1738oC.

Литература

1. Чураев П.В. Физикохимия процессов массопереноса в пористых телах. - М., Химия, 1990. Cтр.99.

2. Карпинос Д.М., Тучинский Л.И, Сапожникова А.Б. и др. Композиционные материалы в технике. - К.: Техника, 1985, стр.39-41.

3. РЖ ВИНИТИ, Итоги науки и техники. Серия: Композиционные материалы. Том 3. Композиционные материалы с металлической матрицей. М., 1988, стр. 16-17.

4. Соколовская Е.М., Гузей Л.С. Физикохимия композиционных материалов. - М., Изд-во Московского ун-та, 1978. стр.49.

5. Производство отливок из сплавов цветных металлов. М., Металлургия, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ МЕДИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ УГЛЕГРАФИТОВОГО КАРКАСА | 2014 |

|

RU2571248C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УГЛЕГРАФИТОВЫЙ КАРКАС, ПРОПИТАННЫЙ МАТРИЧНЫМ СПЛАВОМ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2571296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГАТУР С АЛЮМИНИЕВОЙ МАТРИЦЕЙ | 2006 |

|

RU2337168C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2528598C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2466204C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УГЛЕГРАФИТОВЫЙ КАРКАС, ПРОПИТАННЫЙ МАТРИЧНЫМ СПЛАВОМ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2430983C1 |

Изобретение относится к области металлургии и может быть использовано в производстве композиционных материалов (далее - КМ) и непосредственно лигатур на основе алюминия с упрочняющими частицами тугоплавких соединений (карбиды, нитриды, оксиды и т.д.). Сущность изобретения состоит в том, что при изготовлении лигатур с алюминиевой матрицей, содержащих 40-80% тугоплавких частиц, помещают частицы в форму для пропитки и заливают жидким алюминием. При этом частицы и алюминий нагревают до разных температур. Алюминий нагревают до температуры, превышающей температуру его плавления не больше, чем на 5-10oС, а частицы нагревают до температуры, связанной определенным соотношением с удельной поверхностью частиц и поверхностным натяжением жидкого алюминия. Техническим результатом изобретения является разработка экономичного, безопасного способа получения лигатуры с высоким содержанием тугоплавких частиц, при котором обеспечивается полная пропитка частиц алюминием и, как следствие, полное усвоение частиц лигатуры матрицей. 1 табл.

Способ изготовления лигатур с алюминиевой матрицей, содержащих 40-80% тугоплавких частиц, включающий помещение частиц в форму для пропитки и заливку жидким алюминием, отличающийся тем, что частицы и алюминий нагревают до разных температур, алюминий нагревают до температуры, превышающей температуру плавления алюминия не больше чем на 5-10oС, а частицы, находящиеся в форме, нагревают до температуры, определяемой по формуле

где Т - температура тугоплавких частиц, oС;

S - удельная поверхность частиц м2/м3;

σ - Поверхностное натяжение жидкого алюминия, Дж/м2.

| US 4943413 A, 24.07.1990 | |||

| WO 9927146 A, 03.06.1999 | |||

| Способ получения лигатуры алюминийбор | 1973 |

|

SU463733A1 |

| Портной К.И | |||

| и др | |||

| Структура и свойства композиционных материалов | |||

| - М.: Машиностроение, 1979, с.91. | |||

Авторы

Даты

2002-10-10—Публикация

2001-05-17—Подача