Изобретение относится к способам выравнивания волокнистой массы, напускаемой на сетку бумагоделательной машины, и может быть использовано в целлюлозно-бумажной промышленности при получении бумаги и картона.

Известен способ выравнивания волокнистой массы, напускаемой на сетку бумагоделательной машины, включающий распределение массы по ширине напорного ящика в коллекторно-трубчатой секции, отделение части массы с последующим ее переливом через переливную перегородку воздушной камеры, турбулизацию массы в турбулентной секции и регулирование скорости ее напуска деформированием планки в напускной губе [Патент SU 694087, кл. D 21 F 1/02, опубл. 25.10.79, БИ 39].

При известном способе масса распределяется по ширине напорного ящика в коллекторно-трубчатой секции и вытекает из нее с неравномерным распределением по ширине напорного ящика и во времени. Перед турбулентной секцией часть массы единым непрерывным потоком отделяется от основного потока, переливается через переливную перегородку воздушной камеры и покидает камеру через боковую трубу. При этом регулируется общий расход отделяемой части массы путем перемещения переливной перегородки. При отделении части массы в воздушную камеру гасится неравномерность распределения массы во времени, так что основной поток поступает в турбулентную секцию с выравненным во времени расходом. В турбулентной секции масса турбулизуется, вследствие турбулентного перемешивания неравномерность потока при выходе его в напускную губу уменьшается. Окончательное выравнивание массы производится регулированием скорости ее напуска путем деформирования планки по ширине напорного ящика, установленной на конце напускной губы.

Недостаток известного способа заключается в низком качестве формируемого полотна вследствие недостаточного выравнивания массы, напускаемой на сетку машины по ширине напорного ящика.

Невысокая степень выравнивания массы обуславливается тем, что при отделении части массы единым потоком от основного потока с последующим ее переливом через переливную перегородку не происходит выравнивания потока по ширине напорного ящика, так что поток, втекающий в турбулентную секцию, выравнивается только во времени, но не по ширине напорного ящика. Перемещение перегородки регулирует общий процент отделяемой массы, но не выравнивает основной поток. Локальная деформация планки не компенсирует полностью неравномерность массы в напорном ящике и масса поступает на сетку машины с недостаточной степенью выравнивания, что приводит к большим отклонениям массы квадратного метра полотна от заданного значения.

Изобретение обеспечивает повышение качества формируемого полотна вследствие уменьшения неравномерности его массы квадратного метра за счет повышения степени выравнивания массы, напускаемой на сетку машины по ширине напорного ящика.

Сущность изобретения состоит в том, что в способе выравнивания волокнистой массы, напускаемой на сетку машины, включающем распределение массы по ширине напорного ящика в коллекторно-трубчатой секции, отделение части массы с последующем ее переливом через переливную перегородку воздушной камеры, турбулизацию массы в турбулентной секции и регулирование скорости ее напуска деформированием планки в напускной губе, отделяемую часть массы разделяют на ряд локальных потоков по ширине напорного ящика с последующим переливом каждого потока через отдельную переливную перегородку и регулируют расходы локальных потоков путем перемещения соответствующих переливных перегородок. При этом массу между коллекторно-трубчатой и турбулентной секциями разделяют на ряд продольных потоков по ширине напорного ящика.

В способе выравнивания массы, повышение ее степени выравнивания обеспечивается за счет разделения отделяемой части массы на локальные потоки и независимого регулирования расхода каждого из них с высокой точностью, так что расход массы, поступающей в турбулентную секцию одинаковый по ширине напорного ящика.

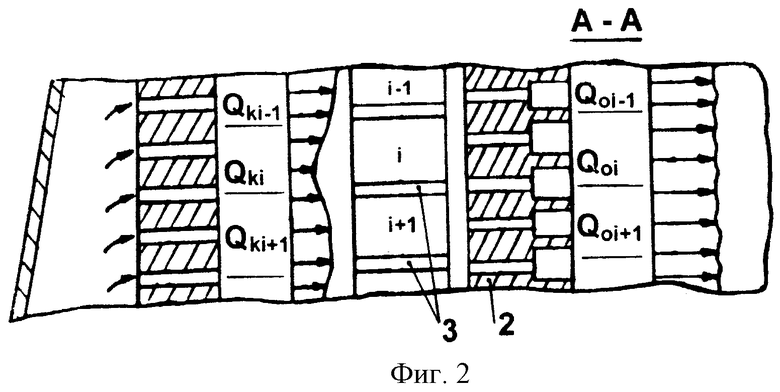

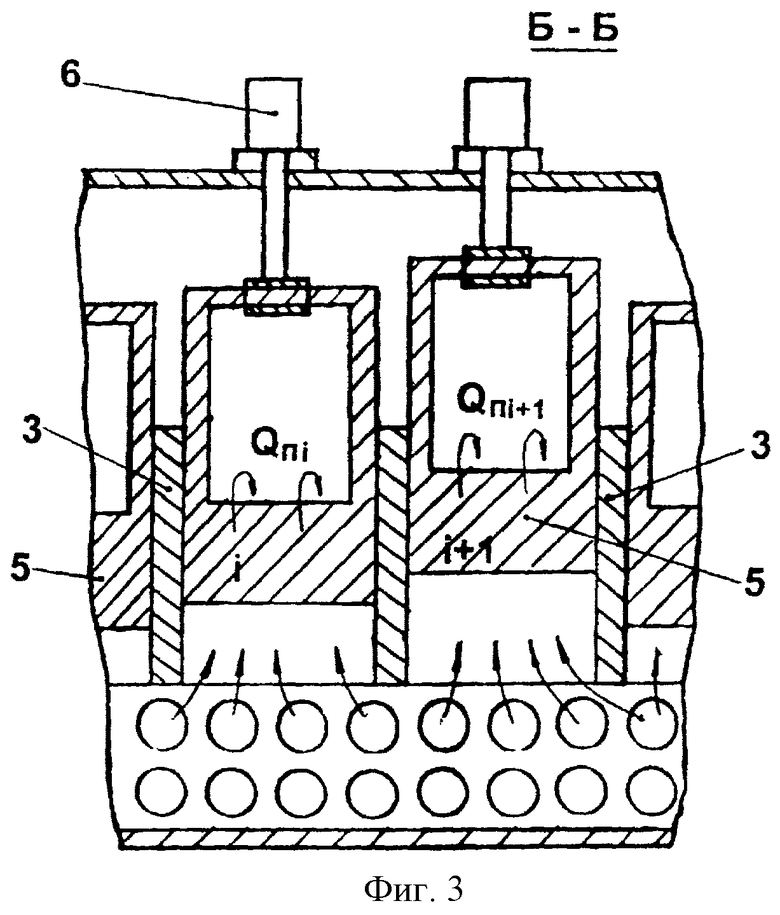

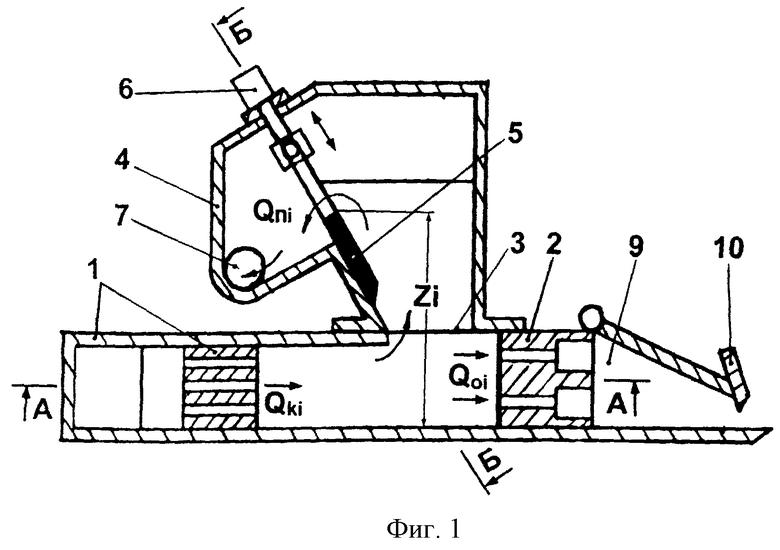

На фиг.1, 2, 3 изображены схемы потоков массы по предлагаемому способу:

на фиг. 1 - напорный ящик, реализующий предлагаемый способ;

на фиг. 2 и 3 - поперечный разрез на фиг.1.

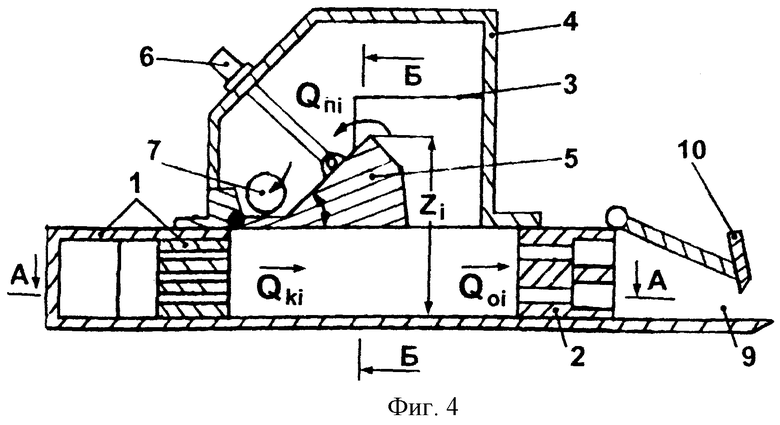

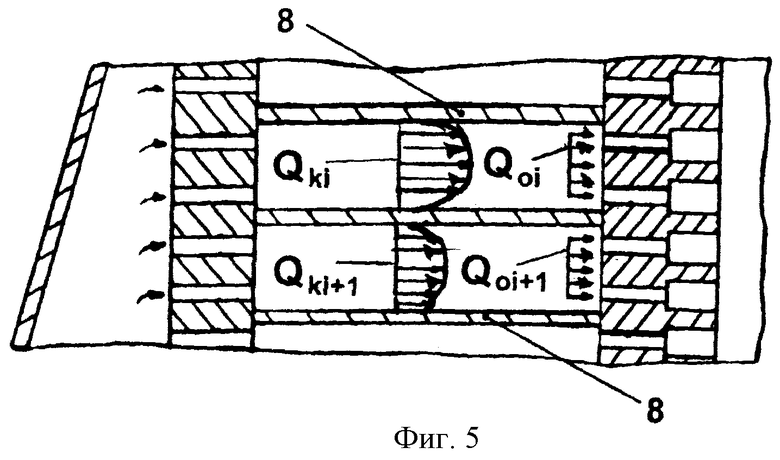

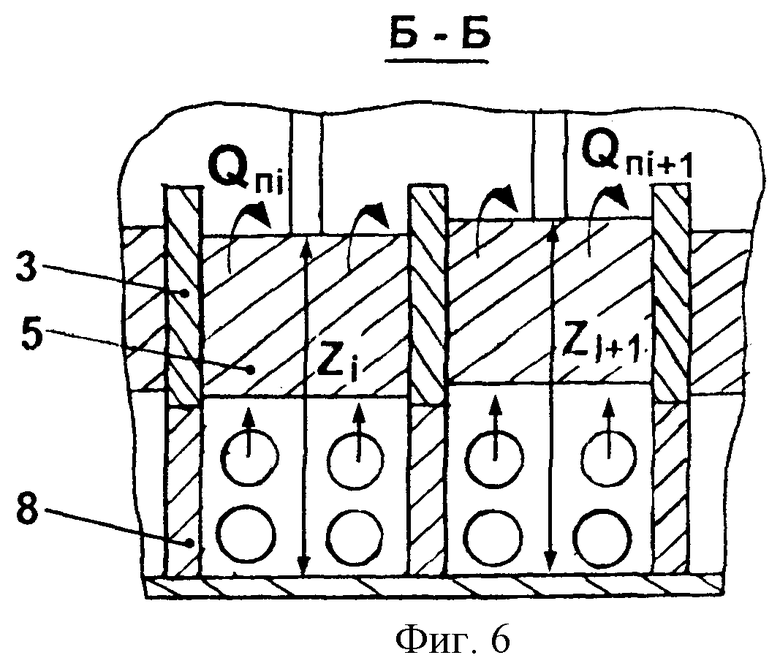

На фиг. 4, 5, 6 изображены схемы потоков массы по предлагаемому способу с разделением массы между коллекторно-трубчатой и турбулентной секциями на ряд продольных потоков:

на фиг. 4 - напорный ящик, реализующий предлагаемый способ;

на фиг. 5 и 6 - поперечный разрез фиг.4.

В напорном ящике, реализующем предлагаемый способ, масса поступает в коллекторно-трубчатую секцию 1, где распределяется по ширине напорного ящика и вытекает из нее с неравномерным распределением по ширине и во времени расхода Qк. Перед турбулентной секцией 2, часть массы отделяется от основного потока и разделяется на ряд локальных потоков между разделительными перегородками 3, установленными в воздушной камере 4. Локальные потоки массы переливаются через отдельные переливные перегородки 5, которые имеют возможность перемещения с помощью механизмов 6 (например, прямолинейно на фиг. 1 или по окружности на фиг.4). Сливаясь в общий поток, масса удаляется из воздушной камеры через боковую трубу 7. При отделении части массы в воздушную массу гасится неравномерность расхода Qо во времени потока массы, поступающего в турбулентную секцию. Перемещением переливных перегородок регулируется высота Zi перелива массы для каждого локального потока, отсчитываемая от горизонтального днища напорного ящика. Расход Qпi каждого отделяемого локального потока, при изменении высоты Zi, изменяется в соответствии с уравнением Бернулли и баланса расходов.

ΔP/(ρ•g) = Zi+Cвх•Q

Qпi=Qкi-Qoi,

где ΔP - одинаковая по всей ширине напорного ящика разность давления массы перед входом в воздушную камеру и давления воздуха в воздушной камере;

Свх - одинаковое по всей ширине напорного ящика входное сопротивление воздушной камеры;

Окi, Qoi - соответственно локальные расходы массы перед воздушной камерой и после нее перед входом в турбулентную секцию в зоне, расположенной напротив i-той переливной перегородки.

При выравнивании массы регулированием расходов Qпi локальных потоков расход Qoi должен быть одинаковым по ширине напорного ящика во всех n-зонах

Qo1=Qo2...=Qoi...=Qon,

где n - число переливных перегородок.

Из дифференцирования первых двух уравнений с учетом последнего равенства следует:

ΔZi = -2•Cвх•(Qт/n)•ΔQki

ΔQki - неравномерность распределения расхода массы по ширине напорного ящика перед воздушной камерой в зоне, расположенной напротив i-ой переливной перегородки;

ΔZi - изменение высоты перелива при перемещении i-ой переливной перегородки, ликвидирующий неравномерность ΔQki;

Qт - средний расход массы, удаляемой из воздушной камеры через боковую трубу.

Из последнего равенства следует, что обеспечивается линейная зависимость изменения положения регулирующего органа (ΔZi - переливной перегородки) от степени неравномерности потока ΔQki в каждой зоне напорного ящика шириной приблизительно равной ширине переливной перегородки. Это обеспечивает высокую точность выравнивания массы, поступающей в турбулентную секцию.

Для более точного выравнивания потока массу между коллекторно-трубчатой и турбулентной секциями разделяют на ряд продольных потоков по ширине напорного ящика с помощью продольных перегородок 8 (фиг.4, 5, 6). Это позволяет избежать возникновения перекрестных потоков, которое может иметь место в смежных регулируемых зонах при отделении локальных потоков от основного в воздушную камеру.

Выровненная с достаточной степенью точности масса поступает в турбулентную секцию, турбулируется в ней и поступает в напускную губу 9, дополнительно выравниваясь за счет турбулентного перемешивания. Окончательное выравнивание производится регулированием скорости ее напуска на сетку бумагоделательной машины путем деформирования планки 10, устанавливаемой на конце напускной губы. Поскольку планка полностью компенсирует остаточную неравномерность потока, и масса поступает на сетку равномерным потоком, что обеспечивает высокое качество формируемого полотна.

Пример. Формовали бумагу с заданной массой квадратного метра из 100% сульфитной беленой целлюлозы, используемой при производстве печатных видов бумаги, на лабораторной установке с помощью напорного ящика по способу - прототипу и того же напорного ящика (фиг.1, 2, 3) с установленными в его воздушной камере разделительными и передвижными перегородками по предлагаемому способу. Дополнительно были установлены продольные перегородки между коллекторно-трубчатой и турбулентной секциями, разделяющие массу на ряд продольных потоков между ними.

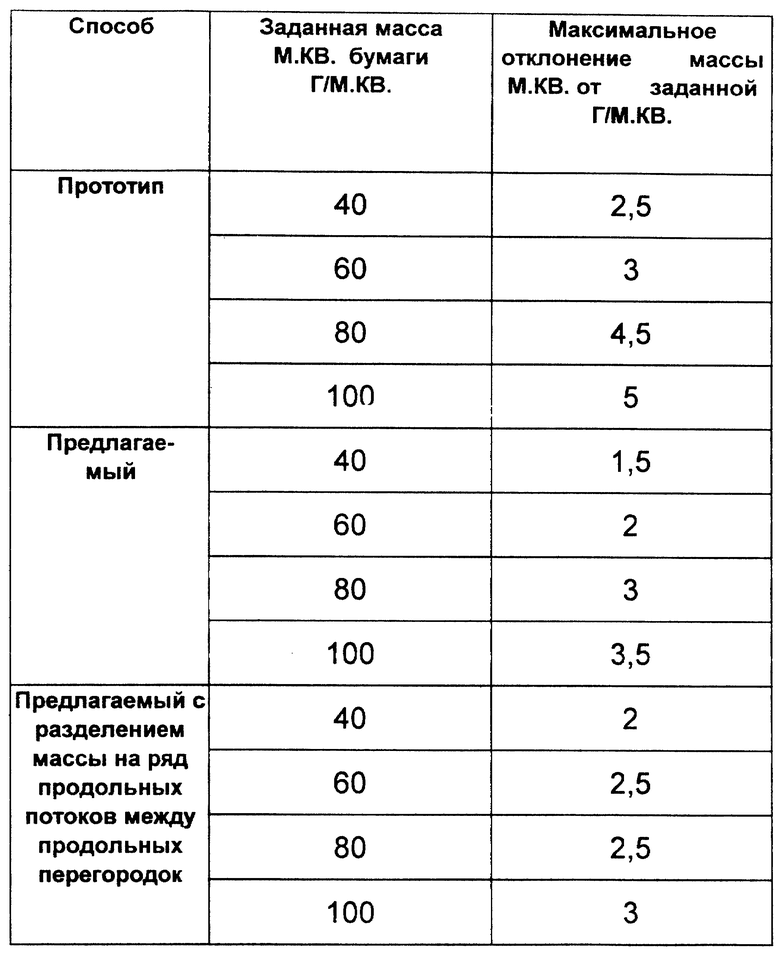

При испытаниях добивались минимального отклонения массы квадратного метра от заданного значения путем деформирования планки в напускной губе по способу - прототипу и по предлагаемому способу путем одновременного деформирования планки и перемещения переливных перегородок. Данные испытаний приведены в таблице.

Из представленных данных следует, что предлагаемый способ обеспечивает, по сравнению с известным, снижение неравномерности массы м.кв. формуемого полотна.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОРНЫЙ ЯЩИК БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2002 |

|

RU2202669C1 |

| СПОСОБ НАПУСКА ВОЛОКНИСТОЙ МАССЫ НА СЕТКУ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1992 |

|

RU2061813C1 |

| НАПОРНЫЙ ЯЩИК БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1992 |

|

RU2081958C1 |

| Напорный ящик бумагоделательной машины | 1990 |

|

SU1721156A1 |

| Напорный ящик для массы высокой концентрации | 1990 |

|

SU1740518A1 |

| Напорный ящик бумагоделатель-НОй МАшиНы | 1979 |

|

SU800268A1 |

| Напорный ящик бумагоделательной машины | 1980 |

|

SU870546A1 |

| Напорный ящик бумагоделательной машины | 1980 |

|

SU929768A1 |

| Напорный ящик бумагоделательной машины | 1979 |

|

SU779475A1 |

| НАПОРНЫЙ ЯЩИК БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЬ1_^ | 1972 |

|

SU325287A1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности при производстве бумаги и картона. Способ включает распределение массы по ширине напорного ящика в коллекторно-трубчатой секции. Отделение части массы с последующим ее переливом через переливную перегородку воздушной камеры, турбулизацию массы в турбулентной секции и регулирование скорости ее напуска деформированием планки в напускной губе. Отделяемую часть массы разделяют на ряд локальных потоков по ширине напорного ящика с последующим переливом каждого потока через отдельную переливную перегородку и регулируют расходы локальных потоков путем перемещения соответствующих переливных перегородок. Массу между коллекторно-трубчатой и турбулентной секциями могут разделять на ряд продольных потоков по ширине напорного ящика. Обеспечивается повышение качества формируемого полотна за счет повышения степени выравнивания массы, напускаемой на сетку машины по ширине напорного ящика. 1 з.п. ф-лы, 6 ил., 1 табл.

| Напорный ящик бумагоделательной машины | 1977 |

|

SU694087A3 |

| 0 |

|

SU344057A1 | |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ПОТОКА ЧАСТИЦ | 1972 |

|

SU434305A1 |

| GB 1322591 A, 04.07.1973 | |||

| US 4070238 A, 24.01.1978. | |||

Авторы

Даты

2002-10-10—Публикация

2001-04-16—Подача