Изобретение относится к области добычи нефти, газа и воды и может быть использовано при перфорации скважин.

Известны различные перфораторы: взрывные, механические, гидравлические, химические (а. с. 673724 от 15.07.1979, 685812 от 15.09.1979, 968362 от 23.10.1982, 1352042 от 15.11.1987, 1668641 от 17.08.1991, 2043486 от 10.09.1995, 2070279 от 10.12.1996, МПК Е 21 В 43/11-43/119).

Перфораторы не обеспечивают достаточной глубины перфорации.

Этот недостаток устранен в известном гидравлическом перфораторе, принятом за прототип, содержащем корпус с цилиндрами и каналом, поршень с отверстием, выполненным в виде конического и цилиндрического участков с общей осью, расположенный в одном из цилиндров со степенью свободы перемещения вдоль своей оси и ограничением осевого перемещения (см., например, а.с. 170889 от 11.05.1965). Перфоратор выполняет перфорацию скважины путем размыва отверстия струей жидкости с песком.

Недостатком перфоратора по прототипу является длительное время перфорации, составляющее несколько часов на получение каждого перфорационного канала.

Задачей изобретения является устранение указанного недостатка и создание гидравлического перфоратора, качественно сокращающего время на перфорацию.

Указанный технический результат достигается тем, что в гидравлическом перфораторе, содержащем корпус с цилиндрами и каналом, поршень с отверстием, выполненным в виде конического и цилиндрического участков с общей осью, расположенный в одном из цилиндров со степенью свободы перемещения вдоль своей оси и ограничением осевого перемещения, согласно изобретению, поршень установлен на торцевых и цилиндрических подшипниках и имеет дополнительную степень свободы - вращение вокруг своей оси, которая перекрещена с осью отверстия в параллельных плоскостях под углом, выбранным из расчета назначения числа оборотов поршня и сохранения перфорационной способности выходящей струи, а расстояние между точками пересечения этих осей с внутренней поверхностью перфорируемой колонны равно планируемому радиусу перфорационного канала, причем для ограничения осевого перемещения поршня, максимальная величина которого рассчитана из условия несилового контакта поршня с внутренней поверхностью колонны при максимальном его выходе, на внутреннем торце поршня расположен фланец, вдоль которого просверлены отверстия внутрь конического участка отверстия, а наружная торцевая поверхность поршня выполнена в виде части сферы с каналами и углублением на ее торце вокруг сквозного цилиндрического отверстия поршня и радиусом, равным радиусу внутренней поверхности колонны, причем внутри корпуса перед поршнем выполнены конические переходы к каналу для подвода жидкости. Кроме того, внутри цилиндра корпуса может быть выполнен переход, на который установлен пульсатор давления, выполненный в виде двух дисков с отверстиями, изготовленными на одном из дисков наклонными, между дисками установлены шарики.

Установка поршня на подшипниках с дополнительной степенью свободы (вращением вокруг своей оси) обеспечивает, во-первых, подвод его отверстия, из которого выходит перфорирующая жидкость, к стенке колонны, что позволяет выполнять перфорацию струей жидкости, во-вторых, выполнение перфорационных каналов в колонне диаметром от нескольких миллиметров до нескольких сантиметров, что обеспечивается вращением перфорирующей струи, отстоящей от оси вращающегося поршня на разных, выполненных по расчету, радиусах, в-третьих, самовозврат поршня в исходное состояние за счет легкого его перемещения на подшипниках качения при ударении о стенки колонны в процессе подъема перфоратора из скважины.

Выполнение общей оси цилиндрического и конического участков отверстия в поршне перекрещенной с осью поршня в параллельных плоскостях с расстоянием между точками пересечения этих осей с внутренней поверхностью перфорируемой колонны, равным планируемому радиусу перфорационного канала, обеспечивает, во-первых, вращение поршня за счет фронтального воздействия выходящей через отверстие струи жидкости на наклонную стенку отверстия; во-вторых, выполнение перфорационного канала с заданным радиусом, что позволяет перфорировать каналы диаметром от единиц до десятков миллиметров.

От величины угла перекрещивания осей поршня и отверстия зависят число оборотов поршня и перфорирующие способности струи жидкости, выходящей из отверстия, чем и обусловлен выбор этого угла по расчету.

Выполнение на внутреннем торце поршня фланца, ограничивающего осевое перемещение поршня, позволяет подвести поршень к внутренней стенке перфорируемой колонны на расчетное расстояние, при котором производительность перфорации будет максимальной, а положение перфоратора - устойчивым.

Максимальный выход поршня рассчитан из условия его несилового контакта с внутренней поверхностью колонны, что исключает деформации поршня, корпуса перфоратора и колонны.

Изготовление вдоль фланца отверстий, выходящих внутрь конического участка отверстия поршня, рассчитано на предотвращение выхода жидкости под давлением из цилиндра перфоратора через подшипники в скважину за счет выхода из отверстий жидкости под давлением центробежных сил, возникающих от вращения поршня.

Выполнение наружной торцевой поверхности поршня в виде части сферы с радиусом, равным радиусу внутренней поверхности колонны, позволяет вращающейся совместно с поршнем торцевой поверхности находиться на равном расстоянии от внутренней поверхности колонны и обеспечивать возможность выполнения перфорации.

Изготовление на наружной торцевой поверхности поршня в виде части сферы каналов и углубления вокруг цилиндрического участка отверстия позволяет, во-первых, подобрать необходимый для производительной перфорации зазор между дном углубления и колонной, а во-вторых, обеспечить зазоры для ухода отработавшей жидкости.

Выполнение внутри корпуса плавных конических переходов уменьшает гидравлические потери.

Установка пульсатора давления в цилиндре обеспечивает увеличение силы воздействия перфорирующей струи жидкости за счет возрастания пикового значения давления в каждом цикле пульсации.

Выполнение пульсатора в виде дисков с отверстиями, изготовленными на одном из дисков наклонными, с установкой шариков между дисками обеспечивает вращение одного из дисков проходящей жидкостью, перекрытие отверстий в другом диске и пульсацию давления жидкости за счет этого.

Предложенный перфоратор показан на чертежах, где изображены:

на фиг.1 - продольный разрез перфоратора;

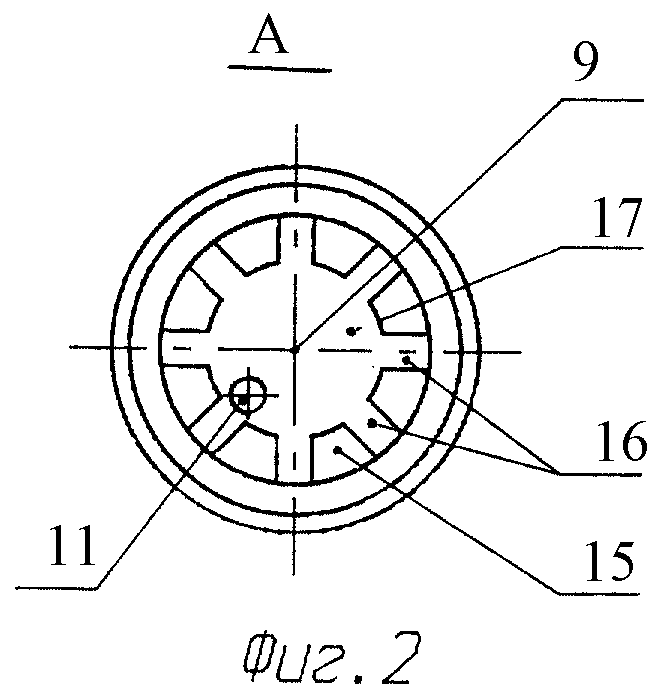

на фиг.2 - вид А на торец поршня (на фиг.1);

на фиг.3 - разрез Б-Б поршня по оси отверстия в поршне (на фиг.1);

на фиг.4 - сечение В-В пульсатора давления (на фиг.1).

Перфоратор содержит корпус 1 с цилиндрами 2 и 3 и каналом 4, поршень 5, расположенный в цилиндре 3 и имеющий отверстие 6. При этом в поршне 5 для повышения производительности перфорации может быть выполнено несколько отверстий 6. Поршень 5 установлен на торцовых 7 и цилиндрических 8 подшипниках со степенями свободы перемещения вдоль своей оси 9 и вращения вокруг своей оси 9. Отверстие 6 в поршне 5 выполнено в виде двух участков: конического 10 и цилиндрического 11 с общей осью 12, перекрещенной с осью 9 поршня 5 в параллельных плоскостях с расстоянием между точками пересечения осей 9 и 12 с внутренней поверхностью перфорируемой колонны, равным планируемому радиусу перфорационного канала. Угол α перекрещивания осей 9 и 12 (на фиг.3) выбран из расчета назначения числа оборотов поршня 5 выходящей струей жидкости и сохранения перфорационной способности струи. На внутреннем торце поршня 5 расположен фланец 13, ограничивающий осевое перемещение поршня 5. Максимальная величина перемещения поршня 5 рассчитана из условия его несилового контакта с внутренней поверхностью колонны при максимальном его выходе. Вдоль фланца 13 просверлены отверстия 14 внутрь конического участка 10 отверстия 6. Наружная торцовая поверхность поршня 5 выполнена в виде части сферы 15 с радиусом, равным радиусу внутренней поверхности колонны. На торцовой части сферы 15 выполнены каналы 16 и углубление 17 вокруг сквозного цилиндрического отверстия 11. В корпусе 1 на торце установлены технологические пробки 18. Внутри корпуса 1 перед поршнем 5 к каналу 4 для подвода жидкости выполнены плавные конические переходы 19. Внутри цилиндра 2 корпуса 1 выполнен переход 20, на который установлен пульсатор давления 21, выполненный в виде двух дисков 22 и 23 с отверстиями 24 и 25 соответственно. На одном из дисков, например, на диске 22, отверстия 24 изготовлены наклонными - угол β на фиг.4. Между дисками 22 и 23 установлены шарики 26.

Перфоратор работает следующим образом. После спуска перфоратора, установленного на конце колонны насосно-компрессорных труб, в скважину начинают подачу жидкости под давлением. Жидкость заходит в конический участок 10 отверстия 6. Ее давление по мере приближения к цилиндрическому участку 11 отверстия 6 увеличивается обратно пропорционально величине поперечного сечения отверстия. Например, при давлении подаваемой жидкости 100 кгс/см2, диаметре конического участка 10 отверстия 6 на его входе, равном 60 мм, и диаметре цилиндрического участка 11 отверстия 6, равном 2 мм, давление выходящей из отверстия 6 перфорирующей струи составит:

Такого давления вполне достаточно для выполнения перфорации струей жидкости. Так как отверстие 6 расположено под углом α к фронтальному направлению перемещения жидкости в нем, стенки отверстия 6, лежащие фронтально, испытывают давление движущейся жидкости, в результате чего возникает сила, создающая крутящий момент относительно оси 9 поршня 5. Поршень 5 начинает вращаться. Одновременно под действием давления жидкости поршень перемещается на подшипниках 8 вдоль оси 9 до упора фланца 13 в подшипник 7. Так как цилиндрический участок 11 отверстия 6 подходит к внутренней поверхности колонны на расчетное расстояние, быстро выходящая из отверстия 6 струя жидкости начинает выполнять перфорацию колонны. Вращение струи по радиусу запланированного перфорационного канала обеспечивает необходимый размер канала и вынос продуктов перфорации. Каналы 16 обеспечивают удаление отработанной жидкости и продуктов перфорации из углубления 17 и зазора между частью сферы 15, углублением 17 и внутренней поверхностью колонны.

При наличии пульсатора давления 21 проходящая жидкость раскручивает диск 22, воздействуя на боковую поверхность наклонного отверстия 24. Диск 22, вращаясь, периодически перекрывает отверстия 25 в диске 23, в результате чего возникает пульсация проходящей жидкости и, следовательно, пульсация ее давления. При этом из-за эффекта гидроудара пиковое давление в каждом цикле его пульсации возрастает в несколько раз, что пропорционально увеличивает силу перфорации.

Благодаря этому производительность перфорации увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРАТОР ГИДРОСТРУЙНЫЙ | 2000 |

|

RU2177536C2 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛЫВАНИЯ ТРУБЫ НЕФТЯНОЙ ИЛИ ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2188306C2 |

| ПЕРФОРАТОР ПРОКАЛЫВАЮЩИЙ | 2000 |

|

RU2172394C1 |

| СПОСОБ ПУЛЕВОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195547C2 |

| Способ интенсификации добычи флюида из скважины | 2002 |

|

RU2224093C2 |

| ПАКЕР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2000 |

|

RU2177532C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373382C1 |

| КОРПУС КУМУЛЯТИВНОГО ПЕРФОРАТОРА | 2000 |

|

RU2185498C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2000 |

|

RU2172390C1 |

| СПОСОБ ОСВОЕНИЯ НЕФТЯНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183731C2 |

Изобретение относится к нефтяной, газовой и вододобывающей отраслям промышленности и может быть использовано при перфорации скважин. Обеспечивает сокращение времени перфорации. Сущность изобретения: перфоратор содержит корпус с цилиндрами и каналом, поршень с отверстием, выполненным в виде конического и цилиндрического участков с общей осью. Поршень расположен в одном из цилиндров со степенями свободы перемещения вдоль и вокруг своей оси и ограничением осевого перемещения. Он установлен на торцевых и цилиндрических подшипниках. Ось вращения перекрещена с осью отверстия в параллельных плоскостях под углом, выбранным из расчета назначения числа оборотов поршня и сохранения перфорационной способности выходящей струи. Расстояние между точками пересечения этих осей с внутренней поверхностью перфорируемой колонны равно планируемому радиусу перфорационного канала. Для ограничения осевого перемещения поршня, максимальная величина которого рассчитана из условия его несилового контакта с внутренней поверхностью колонны при максимальном его выходе, на внутреннем торце поршня расположен фланец, вдоль которого просверлены отверстия внутрь конического участка отверстия. Наружная торцевая поверхность поршня выполнена в виде части сферы с каналами и углублением на ее торце вокруг сквозного цилиндрического отверстия поршня и радиусом, равным радиусу внутренней поверхности колонны. Внутри корпуса перед поршнем выполнены конические переходы к каналу для подвода жидкости. 1 з.п. ф-лы, 4 ил.

| ГИДРАВЛИЧЕСКИЙ ЯКОРЬ-ПЕРФОРАТОР | 0 |

|

SU170889A1 |

| Устройство для вскрытия и обработки призабойной зоны пласта | 1984 |

|

SU1183665A1 |

| Устройство для вскрытия обсадной колонны и обработки призабойной зоны пласта | 1981 |

|

SU1027372A1 |

| Устройство для обработки призабойной зоны скважин | 1971 |

|

SU514088A1 |

| Способ утолщения кромок листовых заготовок | 1975 |

|

SU698697A1 |

| Гидроабразивный перфоратор | 1988 |

|

SU1716105A1 |

| Устройство для обработки призабойной зоны скважины | 1972 |

|

SU582379A1 |

| РАЗРУШАЕМАЯ СОЕДИНИТЕЛЬНАЯ ТЯГА С АМОРТИЗАТОРОМ И УПОРОМ, ПРЕДОТВРАЩАЮЩИМ РЕВЕРСИВНОЕ ДВИЖЕНИЕ | 2003 |

|

RU2302567C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2381929C1 |

| US 3720262 А, 13.03.1973. | |||

Даты

2002-10-10—Публикация

2001-04-23—Подача