Изобретения относятся к трубопроводному транспорту и могут быть использованы при замене старых трубопроводов без вскрытия грунта.

В последние годы получили широкое распространение способы бестраншейной замены старых трубопроводов, прежде всего канализационных, с использованием пневмоударных инструментов (пневмопробойников). Все известные способы характеризуются заменой трубопровода непосредственно под землей и заключаются в разрушении под действием ударных нагрузок старого трубопровода, втрамбовывании его обломков в грунт и последующем втягивании в образованный канал нового трубопровода.

Очевидно, что основные энергозатраты и производительность труда при этом определяются, прежде всего, потерями энергии на втрамбовывание обломков в грунт, на уплотнение последнего вокруг пневмопробойника и преодоление сил трения при протаскивании (размещении) нового трубопровода в образующийся канал. Особенно велики энергозатраты при проведении замены трубопроводов в сухих грунтах. В тоже время энергопотери на непосредственное разрушение старого трубопровода, изготовленного, как правило, из хрупких материалов (керамика, чугун), сравнительно невелики.

Известен способ замены подземного трубопровода, заключающийся в нарезании на его стенках продольных борозд до начала приложения разрушающих усилий в данном сечении трубопровода, причем борозды размещают в зоне наибольших растягивающих напряжений, возникающих при приложении разрушающей нагрузки с использованием пневмопробойника, снабженного соответствующими ножами (см. патент РФ 2003909, МПК F 16 L 1/028, 1993г.).

В известном способе повышение производительности труда и снижение энергозатрат достигается за счет уменьшения степени дробления заменяемого трубопровода при его разрушении.

Недостатком данного способа является то, что в этом случае не снижаются основные энергозатраты, необходимые на уплотнение грунта, втрамбовывание в него обломков и, естественно, не удается снизить силы трения при втягивании нового трубопровода.

Известен также способ бестраншейной замены подземных коммуникаций, заключающийся в разламывании заменяемого трубопровода, вдавливании его осколков в массив грунта с образованием скважины и затягивании в нее нового трубопровода с помощью пневмоударного механизма, снабженного расширителем (см. патент РФ 2003911, МПК F 16 L 1/028, 1993г.).

В известном способе снижают энергозатраты за счет сокращения потерь давления во воздухопроводящей магистрали, которую размещают в заменяемом трубопроводе и сокращают ее длину по мере прокладки нового трубопровода.

Основным недостатком данного решения проблемы сокращения энергозатрат являются сложности, связанные с необходимостью постоянного сокращения длины воздухоподводящей линии и необходимостью наличия на ней большого количества быстроразъемных соединений.

Наиболее близким к предлагаемому способу является способ бестраншейной замены подземного трубопровода, заключающийся в разрушении существующего трубопровода, вдавливании его обломков в фунт, уплотнении последнего с образованием канала, в который втягивают заменяющий трубопровод (см. патент РФ 2003917, МПК F 16 L 1/028, 2000г. - прототип).

В известном техническом решении проводят заполнение старого трубопровода материалом до его разрушения и уплотнение грунта вокруг нового трубопровода путем вдавливания в него осколков разрушенного трубопровода вместе с материалом.

Наиболее близким к предлагаемому устройству является устройство, реализуемое в способе бестраншейной замены подземного трубопровода, содержащее ударный механизм, головная часть которого снабжена расширителем и тянущим тросом, а к задней части присоединен заменяющий трубопровод и подведена воздухопроводная магистраль (см. патент РФ 2003917, МПК F 16 L 1/028, 2000г. - прототип).

Известные способ и устройство для его осуществления позволяют снизить энергоемкость процесса ремонта. Однако, очевидно, что заполнение старого трубопровода материалом может только повысить энергозатраты и снизить производительность труда, поскольку в этом случае необходимо уплотнить вокруг ударного механизма значительно большее количество материала, чем собственно осколки старого разрушенного трубопровода.

Задачей настоящего изобретения является снижение энергозатрат, повышение производительности труда.

Поставленная задача решается тем, что в способе бестраншейной замены подземного трубопровода, заключающемся в разрушении существующего трубопровода, вдавливании его обломков в грунт, уплотнении последнего с образованием канала, в который втягивают заменяющий трубопровод, согласно изобретению одновременно с разрушением существующего трубопровода в него подают под давлением раствор или суспензию, которые смачивают частицы грунта и обломки существующего трубопровода.

Целесообразно в качестве раствора или суспензии использовать глинистый раствор или суспензию.

Целесообразно подать глинистые раствор или суспензию под давлением 5,0-7,0 МПа.

Целесообразно, чтобы глинистые раствор или суспензия содержали 0,002-0,01% полиэтиленоксида.

Поставленная задача решается также тем, что в устройстве для бестраншейной замены существующего подземного трубопровода, содержащем ударный механизм, головная часть которого снабжена расширителем и тянущим тросом, а к задней части присоединен заменяющий трубопровод и подведена воздухопроводящая магистраль, согласно изобретению перед расширителем установлена форсунка с высоконапорным шлангом.

Целесообразно форсунку выполнить в виде коническо-цилиндрической емкости.

Целесообразно расширитель выполнить в виде коническо-цилиндрической втулки, причем коническую часть снабдить неподвижными ножами.

Целесообразно нож выполнить выпуклой формы.

Технический результат при реализации изобретений достигается благодаря тому, что смачивающая жидкость позволяет, во-первых, значительно снизить сопротивление разрушению хрупких материалов, оказывая расклинивающее действие в вершинах микротрещин (эффект Ребиндера), во-вторых, существенно уменьшить силы трения обломков трубопровода и частиц грунта при формовании ударным механизмом канала для нового трубопровода и, в-третьих, значительно снизить силы трения при вытаскивании нового трубопровода.

Глинистый раствор проявляет эффект тиксотропии, который выражается в резком снижении внутреннего трения в направлении действия сдвиговых напряжений, что позволяет снизить коэффициент трения между стенкой протаскиваемого нового трубопровода и стенкой скважины, покрытыми глинистым раствором или суспензией.

Эффект тиксотропии глинистого раствора может быть существенно усилен за счет использования полимерных модифицирующих добавок. Так, например, добавление всего 0,002% полиэтиленоксида снижает гидродинамическое сопротивление глинистых растворов до 70%.

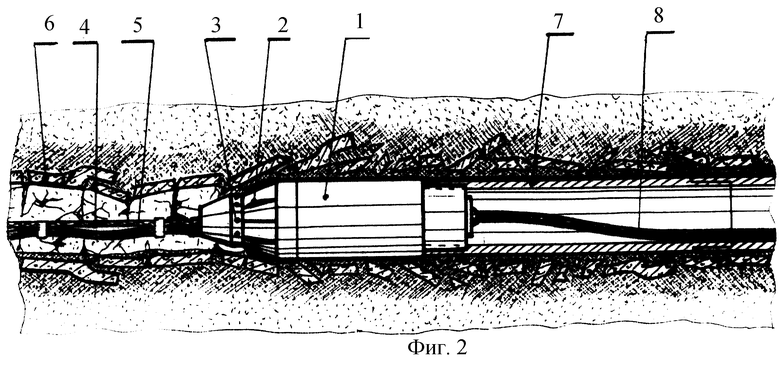

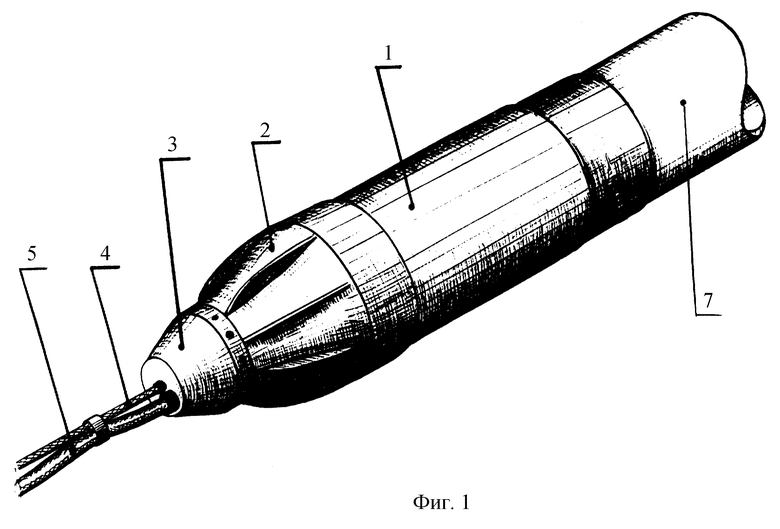

Предлагаемое устройство представлено на чертежах, где на фиг.1 изображен общий вид устройства, на фиг.2 изображено разрушение существующего и прокладка заменяющего трубопровода.

Устройство состоит из ударного механизма 1, снабженного в передней части расширителем 2, форсункой с отверстиями 3, тянущим тросом 4 и высоконапорным шлангом 5, размещенным в заменяемой трубе 6, сзади к ударному механизму присоединена заменяющая труба 7 и подведена воздухо-проводящая магистраль 8.

Пример осуществления способа и работы устройства.

В старый керамический трубопровод диаметром 250 мм, подлежащий ремонту, протягивают тянущий трос 4 с закрепленным на нем шлангом высокого давления 5 до следующего смотрового колодца. Тянущий трос 4 и высоконапорный шланг 5 присоединяют к ударному механизму, снабженному форсункой 3 диаметром 180 мм с двенадцатью отверстиями по периметру и расширителем диаметром 300 мм. При помощи лебедки ударный механизм 1 подтягивают к заменяемому трубопроводу 6 и от насосной станции по высоконапорному шлангу 5 под давлением 6,0 МПа подают суспензию глины в воде с добавлением 0,002% полиэтиленоксида. За счет ударных импульсов воздуха, подаваемого из проводящей магистрали 8, и тянущего усилия лебедки ударный механизм входит в существующий трубопровод, разрушая его. При этом разбрызгиваемая форсункой 3 суспензия смачивает грунт и старый трубопровод, облегчая разрушение последнего и уплотнение грунта вокруг расширителя 2. Одновременно с движением ударного механизма происходит втягивание в канал заменяющего трубопровода 7. При этом усилие тянущего устройства снижается на 20-30% в сравнении с "сухим" ремонтом трубопровода.

Технический эффект от осуществления изобретений заключается в снижении энергозатрат и повышении производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2003 |

|

RU2249143C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2528465C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 1995 |

|

RU2099624C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 1996 |

|

RU2105919C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253789C2 |

| УДАРНЫЙ МЕХАНИЗМ ДЛЯ ПРОБИВАНИЯ СКВАЖИН И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2225917C2 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2002 |

|

RU2230966C1 |

| "Устройство для бестраншейной замены подземных трубопроводов" | 2020 |

|

RU2759402C1 |

| Устройство для бестраншейной замены подземных трубопроводов | 2021 |

|

RU2774005C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 1996 |

|

RU2115053C1 |

Изобретения относятся к строительству и используются при ремонте подземных трубопроводов. Головная часть устройства снабжена ножами, расширителем и форсункой для подачи раствора или суспензии в разрушаемый трубопровод. К головной части устройства присоединяют тянущий трос, а к хвостовой - новый трубопровод. Устройство вводят в существующий трубопровод и через форсунку распыляют раствор или суспензию, что облегчает разрушение ножами существующего трубопровода и облегчает введение в него нового трубопровода. Указаны добавки к раствору и режимы его подачи. Снижает энергозатраты за счет снижения усилий разрушения трубопровода и проталкивания нового трубопровода. 2 с. и 3 з.п.ф-лы, 2 ил.

| RU 2003917 C1, 30.11.1993 | |||

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА В ГРУНТЕ | 1997 |

|

RU2139465C1 |

| Способ прокладки трубопровода через водную преграду | 1987 |

|

SU1555585A1 |

| DE 3902081 С1, 27.07.1989 | |||

| СКВАЖИННЫЙ ГИДРОМОНИТОР | 1998 |

|

RU2123111C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2092701C1 |

Авторы

Даты

2002-10-10—Публикация

2001-05-15—Подача