Изобретение относится к прокатному производству и может быть использовано при изготовлении низкоуглеродистой полосовой стали, раскисленной алюминием, на непрерывных станах холодной прокатки.

Такая сталь в настоящее время наиболее часто используется для штамповки, например в автомобилестроении. Для холодной прокатки низкоуглеродистой стали с содержанием углерода 0,015...0,06% используются обычно четырех-пятиклетевые станы кварто, прокатывающие из горячекатаной рулонной заготовки различной толщины и ширины полосы толщиной 0,6...2,5 мм. Перед холодной прокаткой исходная заготовка обязательно подвергается травлению, которое нередко сочетают с дрессировкой горячекатаных полос с целью более полного удаления окалины. Протравленные полосы прокатывают до заданных толщин с различной степенью обжатия по проходам. Современная технология холодной прокатки полосовой стали достаточно подробно описана, например, в книге под ред. В.И. Зюзина и А.В. Третьякова. Технология прокатного производства, кн. 2, М.: Металлургия, 1991, с. 632-663.

Степень суммарного обжатия при холодной прокатке определяется, в основном, содержанием углерода в стали и ее конечной толщиной.

Известен способ холодной прокатки низкоуглеродистой стали (жести) на непрерывном стане, при котором для улучшения качества полосы за счет увеличения долговечности валков между 1-й и 2-й клетями полосу растягивают с удельным натяжением, составляющим 0,7...0,9 ее предела текучести (см. а.с. СССР 1044347, кл. В 21 В 1/26 от 10.07.81 г., опубл. в БИ 36, 1983 г.).

Известен также способ холодной прокатки стальной ленты с содержанием углерода ≤0,15%, в котором после травления и смазки перед смоткой в рулон полосу перед входом в стан холодной прокатки разматывают с натяжением 1...4 кгс/мм2, что улучшает удаление поверхностных дефектов (см. патент Японии 42009, кл. В 21 В, опубл. 11.12.71 г.).

Недостатком этих способов является невозможность получения с их помощью на широкополосном стане холоднокатаных низкоуглеродистых полос с улучшенной штампуемостью.

Наиболее близким аналогом к заявляемому способу является технология производства холоднокатаной полосовой стали, описанная в книге П.И. Полухина и др. Технология процессов обработки металлов давлением. М.: Металлургия, 1988, с. 216 и 226-227.

Эта технология включает травление и непрерывную холодную прокатку и характеризуется тем, что травление сочетают с дрессировкой, а величины суммарных относительных обжатий выбирают с учетом вида стали и требуемой толщины полос.

Недостатком известной технологии также является невозможность гарантированного получения листовой низкоуглеродистой стали с улучшенной штапуемостью (см. ниже).

Технической задачей предлагаемого изобретения является улучшение потребительских свойств тонколистовой низкоуглеродистой холоднокатаной стали за счет повышения ее пластических свойств и, в частности, способности к сложной штамповке.

Для решения указанной задачи в способе, включающем травление горячекатаных полос с предварительной дрессировкой и непрерывную прокатку с заданными величинами обжатий, величину относительного обжатия при дрессировке принимают в пределах 2...4%, и при прокатке полос с конечной толщиной 0,6...1,2 мм и 1,5...2,5 мм с содержанием углерода 0,015...0,030% суммарное относительное обжатие делают равным соответственно 63...66% и 42...47%, а при прокатке полос тех же толщин, но с содержанием углерода в пределах 0,04...0,06% суммарные обжатия принимают равными соответственно 69...72% и 52...56%.

Сущность заявляемого технического решения состоит в конкретизации, во-первых, величин обжатий при дрессировке, предшествующей травлению полосовой низкоуглеродистой стали, и, во-вторых, величин суммарных обжатий при холодной прокатке такой стали в зависимости от ее толщины (после прокатки) и содержания в стали углерода. Это обеспечивает повышение пластических свойств стали, гарантируя возможность ее весьма особо сложной вытяжки (ВОСВ) и особо сложной (ОСВ) вытяжки при последующей штамповке у потребителя.

В ходе исследований, выполненных при опытной прокатке (см. ниже) низкоуглеродистой стали 08ю, было отмечено повышение основных показателей платичности металла: относительного удлинения (δ4), показателя n (коэффициента наклепываемости, который характеризует величину объема металла, принимающего участие в деформации при штамповке) и величины удлинения (δт) на площадке текучести диаграммы растяжения (чем больше δт, тем на большую величину снижается предел текучести отожженной стали в процессе дрессировки при оптимальных величинах обжатий).

Опытную проверку предлагаемого способа осуществляли в цехе холодной прокатки широкополосной стали ОАО "Магнитогорский меткомбинат" при травлении и последующей прокатке низкоуглеродистой стали 08ю толщиной 0,6...2,5 мм с различным содержанием в ней углерода от 0,015 до 0,06%.

С этой целью на непрерывном травильном агрегате НТА цеха варьировали величину относительного обжатия (ε) при предварительной дрессировке (от 0,5 до 5%), а при холодной прокатке на четырехклетевом стане 2500 - величины суммарных относительных обжатий (от 40 до 80%). От холоднокатаных полос отбирались образцы для испытания на разрыв с определением величин: σт;σв;δ4; HRB; n; δт, а также микроструктура стали: балл зерна феррита и балл цементита.

Прежде всего была найдена оптимальная величина обжатий при дрессировке на НТА, находящаяся в пределах 2...4%. На улучшение пластических свойств холоднокатаного отожженного дрессированного металла величины обжатий 0,5-5,0% существенного влияния не оказывают, а на травимость окалины в кислотных ваннах, обжатие полосы в дрессировочной клети является одним из значимых факторов. При обжатии полосы в пределах 2...4% из-за различных вытяжных свойств окалины и основного металла, в окалине образуются трещины требуемой величины, в которые проникает серная кислота, ускоряя процесс травления. При ε≤2,0% трещинки в окалине образуются недостаточной величины, в результате чего интенсивность травления снижается. При ε>4,0% наблюдается процесс "вкатывания" окалины в поверхность металла, что также приводит к снижению скорости ее травления.

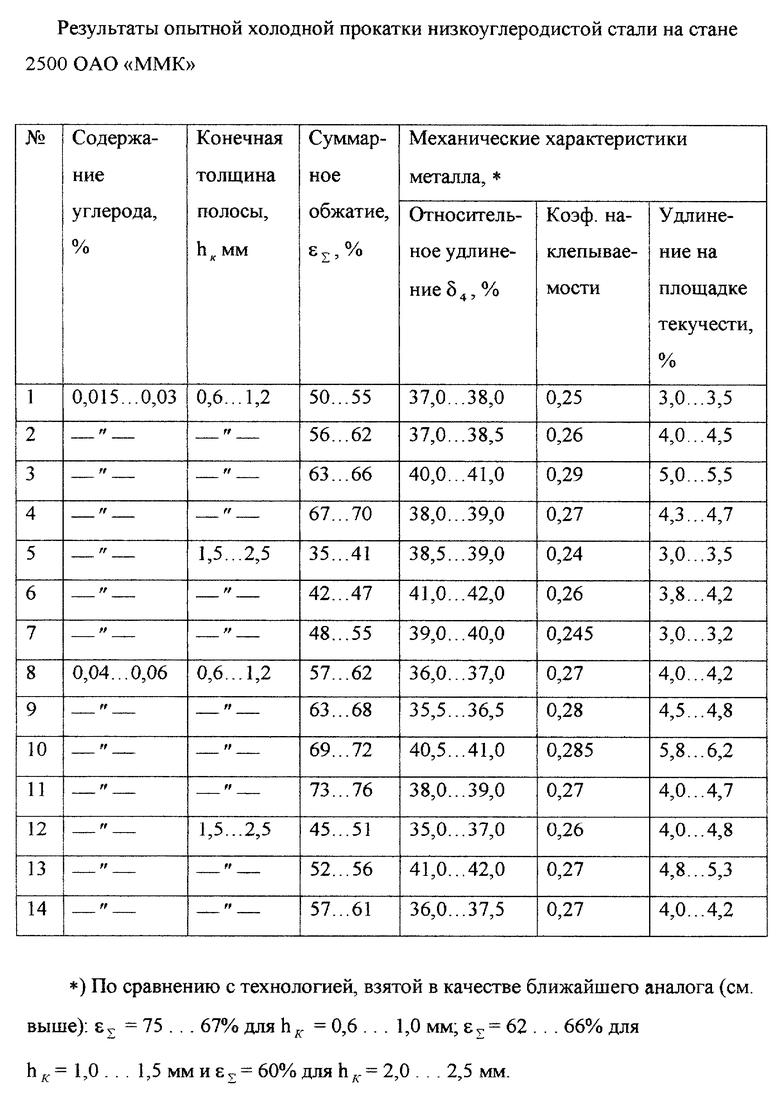

Другие результаты опытов приведены в таблице, из которой следует, что заявляемые величины ε при холодной прокатке улучшают свойства низкоуглеродистой стали до требуемых величин.

Суммарные обжатия при холодной прокатке (с предварительной дрессировкой с величиной ε=2...4%) с εΣ, приведенными в таблице под номерами 3, 6, 10 и 13, дали оптимальное (с точки зрения пластичности) сочетание рассматриваемых показателей. Испытания на вытяжку листовой стали показали, что до 40% ее соответствуют группе вытяжки ВОСВ, остальное - ОСВ по ГОСТ 9045.

Испытания же листовой стали с другими сочетаниями величин ε и εΣ дали следующие результаты: категория вытяжки ВОСВ - до 10%, ОСВ - до 85%, остальное - СВ.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для реализации поставленной задачи и его преимущества перед известной технологией. Заявляемый объект может быть использован на любом стане, аналогичном стану 2500 холодной прокатки ОАО "ММК".

Технико-экономическая эффективность заявляемого способа заключается в повышении прибыли от реализации на внутреннем и внешнем рынках более дорогой и качественной низкоуглеродистой стали. По данным Центральной лаборатории контроля ОАО "ММК" использование предлагаемой технологии для производства вышеуказанной полосовой стали позволит повысить общую прибыль от реализации проката со стана 2500 ОАО "ММК" примерно на 2%.

Примеры конкретного выполнения

1. Полосовая горячекатаная сталь 08ю с содержанием углерода 0,022%, толщиной 0,9 мм перед холодной прокаткой подвергается травлению с предварительной дрессировкой на НТА при обжатии ε=2%. Величина суммарного обжатия при прокатке εΣ=63%. 40% листовой стали соответствуют категории вытяжки ВОСВ ГОСТ 9045 и 59% категории ОСВ.

2. Полосовая сталь с содержанием углерода 0,05%, толщиной 2 мм дрессируется на НТА с ε=2% и прокатывается на стане с εΣ=56%. 37% холоднокатанной стали соответствуют категории вытяжки ВОСВ, остальная - ОСВ (ГОСТ 9045).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2343021C2 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ 08Ю ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2007 |

|

RU2360977C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2268789C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2332270C1 |

| СПОСОБ ПРОИЗВОДСТВА IF-СТАЛИ | 2008 |

|

RU2366730C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2008 |

|

RU2360747C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ПЛОСКИХ ЭМАЛИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2340414C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

Изобретение относится к производству проката, в частности, холоднокатаных рулонных полос из низкоуглеродистой стали, раскисленной алюминием. Основная задача, решаемая изобретением, - улучшение потребительских свойств тонколистовой низкоуглеродистой холоднокатаной стали за счет повышения ее пластических свойств и, в частности, способности к сложной штамповке. Способ включает травление горячекатаных полос с предварительной дрессировкой и непрерывную прокатку с заданными величинами обжатий. Величину относительного обжатия при дрессировке принимают в пределах 2 - 4%. При прокатке полос с конечной толщиной 0,6 - 1,2 и 1,5 - 2,5 мм с содержанием углерода 0,015 - 0,030% суммарное относительное обжатие делают равным соответственно 63 - 66 и 42 - 47%, а при прокатке полос тех же толщин, но с содержанием углерода в пределах 0,04 - 0,06% суммарные обжатия принимают равными соответственно 69 - 72% и 52 - 56%. Изобретение обеспечивает улучшение пластических свойств проката. 1 табл.

Способ производства холоднокатаной низкоуглеродистой полосовой стали, раскисленной алюминием, включающий травление горячекатаных полос с предварительной дрессировкой и непрерывную прокатку с заданными величинами обжатий, отличающийся тем, что величину относительного обжатия при дрессировке принимают в пределах 2-4% и при прокатке полос с конечной толщиной 0,6-1,2 и 1,5-2,5 мм с содержанием углерода 0,015-0,030% суммарное относительное обжатие делают равным соответственно 63-66 и 42-47%, а при прокатке полос тех же толщин, но с содержанием углерода в пределах 0,04-0,06% суммарные обжатия принимают равными соответственно 69-72 и 52-56%.

| ПОЛУХИН П.И | |||

| и др | |||

| Технология процессов обработки металлов давлением | |||

| - М.: Металлургия, 1988, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1993 |

|

RU2048216C1 |

| US 4379547, 12.04.1983. | |||

Авторы

Даты

2002-10-20—Публикация

2000-07-27—Подача