Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано при производстве холоднокатаной полосовой (тонколистовой) стали.

Такую сталь обычно производят на непрерывных станах холодной прокатки из горячекатаных рулонных полос (подката) путем последовательного уменьшения их толщины до заданной. Современная технология производства холоднокатаной тонколистовой стали (в том числе низкоуглеродистой) достаточно подробно описана, например, в справочнике под ред. В.И.Зюзина и А.В.Третьякова "Технология прокатного производства", кн.2, М., "Металлургия", 1991, с.569-571 (горячая прокатка) и с.640-645 (холодная прокатка). На пластические свойства (и штампуемость) холоднокатаной тонколистовой стали большое влияние оказывают температура конца горячей прокатки подката и величина суммарного обжатия при холодной прокатке, определяющие микроструктуру получаемых листов.

Известен способ получения тонколистовой стали с содержанием углерода до 0,01% и алюминия до 0,01%, которую прокатывают с конечной температурой tк≥780°C и сматывают в рулон при tc=450...800°C, а холодную прокатку производят с суммарным обжатием ε≥50% (см. япон. заявку №2236254, кл. С 22 С 38/00, B 22 D 11/00, опубл. 19.09.90 г.).

Этот способ не пригоден для производства тонколистовой стали с содержанием углерода до 0,02%.

Наиболее близким аналогом к заявляемому объекту является способ производства стального листа для эмалирования (пат. РФ №2165809, кл. В 2 В 1/22, опубл. в БИ №12, 2001 г.)

Этот способ включает горячую прокатку с заданными температурами ее конца tк и смотки и последующую холодную прокатку с заданной величиной ε относительного суммарного обжатия и характеризуется тем, что принимают величину tк=760°...700°С, а ε≥65%.

Известный способ также неприемлем для производства тонколистовой холоднокатаной стали с содержанием углерода [С]=0,007...0,020 об.%, обладающей повышенными пластическими свойствами и хорошей штампуемостью, т.е. относящейся к стали категории вытяжки ОСВ по ГОСТ 9045.

Действительно, как показали опыты (см. ниже), при сравнительно низких величинах tк (оговариваемых в пат. РФ. №2165809) происходит неуправляемый рост зерна феррита при отжиге после холодной прокатки, что дает зерно 4-5 балла (такая микроструктура не обеспечивает свойств категории ОСВ). В то же время произвольное увеличение ε при холодной прокатке (более 73%) приводит к росту количества центров рекристаллизации и получению слишком мелкого зерна, ухудшающего штампуемость тонколистовой стали.

Кроме того, так как ГОСТ 9045 предусматривает характеристики сталей марок 08пс, 08кп, 08ю и 08Фкп (с содержанием углерода до 0,1%), то известные технологии получения листов категории ОСВ не пригодны для использования их при производстве таких листов из сталей с особо низким содержанием углерода - 0,007...0,020%.

Технической задачей предлагаемого изобретения является улучшение потребительских свойств низкоуглеродистой холоднокатаной стали с [С]=0,007...0,020% за счет повышения ее пластичности и штампуемости.

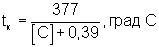

Для решения этой задачи в способе производства такой стали, включающем горячую прокатку с заданными температурами ее конца tк и смотки и последующую холодную прокатку с заданной величиной ε относительного суммарного обжатия, принимают

а ε - в пределах 71%...73%, причем, температура смотки после горячей прокатки может быть в пределах 545±15 град С.

Вышеприведенная математическая зависимость получена при обработке опытных данных и является эмпирической.

Сущность заявляемого технического решения заключается в установлении температуры конца горячей прокатки подката в зависимости от содержания углерода в стали и в оптимизации величины относительного обжатия при холодной прокатке, что в сочетании с рекомендуемой температурой смотки горячекатаной полосы обеспечивает получение холоднокатаных тонких листов категории вытяжки ОСВ.

При реализации заявляемой технологии величины tк принимают в зависимости от величины [С], указанной в сопроводительной документации (сертификате). Горячекатаную рулонную сталь прокатывают на непрерывном стане холодной прокатки с вышеуказанным суммарным обжатием, а обжатия в отдельных клетях этого стана устанавливают в соответствие с принятыми в данном цехе.

Опытную проверку предлагаемого способа осуществляли на станах 2000 горячей и 2500 холодной прокатки ОАО "Магнитогорский меткомбинат".

При горячей прокатке на широкополосном стане 2000 низкруглеродистой стали на конечные толщины 2,8...3,4 мм варьировали температуру конца прокатки для полос с различным содержанием углерода, принимая температуру смотки в пределах 530°...560°С. Затем горячекатаные полосы прокатывали на непрерывном 4-клетевом стане 2500 холодной прокатки с использованием различных величин суммарного относительного обжатия. Результаты опытной прокатки оценивали по микроструктуре и свойствам (при испытаниях на штампуемость) образцов, отобранных от готовых полос.

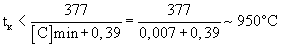

Наилучшие результаты (выход проката категории ОСВ до 96%, остальное - СВ) получены при использовании заявляемой технологии. Отклонения от рекомендуемых в ней параметров ухудшали результаты испытаний. Так, при

выход листов категории ОСВ был в пределах 87...91%, а при

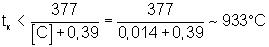

он не превышал 91% (при ε=71...73% во время холодной прокатки).

Аналогичным образом при ε=65...70% и ε=74...80% выход проката категории ОСВ составлял 65...80%, хотя температура конца горячей прокатки была в пределах рекомендуемых величин (920...950°С).

Было также установлено, что температуру смотки горячекатаных полос можно принять такой же, которая установлена на стане 2000 ММК для Ст 08кп (545±15°С).

Контрольная горячая и холодная прокатка по известной технологии, взятой в качестве ближайшего аналога (см. выше), дала выход ОСВ не более 75%.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для выполнения поставленной задачи и его преимущества перед известным объектом.

По данным Центральной лаборатории контроля ММК применение заявляемой технологии для производства низкоуглеродистой тонколистовой стали на станах 2500 горячей и холодной прокатки увеличит выход листов категории ОСВ не менее чем на 5% с соответствующим ростом прибыли от реализации проката (цена листов категории ОСВ выше, чем категории СВ, в среднем на 10%).

Пример конкретного выполнения

Листовую сталь толщиной h=1,5 мм с содержанием углерода [С]=0,014 об.% получают на непрерывном стане холодной прокатки из рулонных горячекатаных полос толщиной Н=5,4 мм, прокатанных при

и смотанных при температуре 550°С.

Суммарное обжатие при холодной прокатке составило

Выход листов категории ОСВ - 96%, остальное - категории СВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2332270C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ 08Ю ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2007 |

|

RU2360977C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2005 |

|

RU2288792C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

Изобретение относится к прокатному производству, в частности к технологии производства низкоуглеродистой холоднокатаной полосовой (тонколистовой) стали. Задача, решаемая изобретением, состоит в улучшении потребительских свойств стали. Способ включает горячую прокатку с заданными температурами ее конца tк и смотки и последующую холодную прокатку с заданной величиной ε относительного суммарного обжатия. При содержании в стали углерода [С]=0,007...0,020 об.% температура конца прокатки регламентирована математической зависимостью, а величину ε относительного суммарного обжатия выбирают в пределах 71...73%. Температура смотки после горячей прокатки может быть в пределах 545±15°С. Изобретение обеспечивает повышения пластичности и штампуемости стали, 1 з.п. ф-лы.

а ε - в пределах 71...73%.

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

Авторы

Даты

2006-01-27—Публикация

2004-07-19—Подача