Изобретение относится к машиностроению и может быть использовано в обратимых беспульсационных насосах высокого давления, которые могут работать как в режиме насоса, так и в режиме двигателя (в дальнейшем просто насос). В качестве рабочего тела в насосе применимы как жидкости, так и газы.

Широко известен обратимый беспульсационный насос высокого давления (Патент Российской Федерации 2123602). Насос содержит корпус с впускным и выпускным отверстиями, в котором установлен ротор. В роторе выполнены прорези, в которых размещены шиберы, с возможностью возвратно-поступательного движения вдоль его оси вращения. Далее при описании устройств вместо термина шибер будет использоваться более общий термин - вытеснитель. Насос содержит установленный внутри корпуса механизм, задающий осевое взаиморасположение вытеснителей в прорезях ротора, рабочую камеру, перегородку, которая при взаимодействии с ротором отделяет полость всасывания от полости нагнетания и тем самым препятствует перетеканию между ними рабочей среды. Перегородка по своей сути является частным случаем одного из изолирующих элементов, под которыми подразумевается любой из элементов насоса, который препятствует перетеканию рабочей среды из полостей насоса, а именно является частным случаем одной из разделительных перемычек, так как любой насос подобного типа содержит как минимум две разделительные перемычки.

В этом насосе рабочая камера ограничена в осевом направлении, с одной стороны, поверхностью торца ротора, с которым перегородка находится в скользящем контакте и который назван в заявке первым торцом ротора, и, с другой стороны, - регулировочным элементом, являющимся по своей сути подвижным в осевом направлении изолирующим элементом, а именно - второй разделительной перемычкой, которая установлена с возможностью движения в осевом направлении.

В радиальном направлении рабочая камера ограничена поверхностями вала и внутренней поверхностью полого цилиндра, который установлен внутри корпуса без возможности вращения вместе с ротором.

Насос содержит так же средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей. Эти средства реализованы в виде закрепленного внутри корпуса опорно-распределительного элемента, который контактирует своим торцом с возможностью скольжения со вторым торцом ротора. В упомянутом торце опорно-распределительного элемента выполнены две не соприкасающиеся между собой полости, в которые выходят прорези ротора с размещенными в них вытеснителями. Одна из этих полостей соединена каналом с входным отверстием, а другая - соединена каналом с выходным отверстием. Эти полости расположены таким образом, что одна из них находится напротив полости всасывания и соединена каналом соответственно с впускным отверстием насоса, а другая находится напротив полости нагнетания и соединена каналом с выпускным отверстием насоса. Таким образом происходит соединение между собой полостей насоса, находящихся по разные стороны от торцов вытеснителя и тем самым уравновешивается гидравлическая нагрузка на них (от сил давления рабочего тела) и исключается влияние объема вытеснителей на равномерность подачи и производительность при работе насоса. Еще одним из широко известных практических вариантов реализации этих средств могут быть каналы, которые выполнены в каждом вытеснителе таким образом, что они соединяют полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов каждого вытеснителя.

В качестве ближайшего аналога выбран обратимый беспульсационный насос высокого давления (Патент Российской Федерации 2115807), который так же, как и в предыдущем примере, содержит корпус с впускным и выпускным отверстиями, в котором установлен ротор. В роторе выполнены прорези, в которых размещены вытеснители, с возможностью возвратно-поступательного движения вдоль его оси вращения. Насос содержит установленный внутри корпуса механизм, задающий осевое взаиморасположение вытеснителей в прорезях ротора, рабочую камеру, перегородку, которая при взаимодействии с ротором отделяет полость всасывания от полости нагнетания и тем самым препятствует перетеканию между ними рабочей среды. Перегородка по своей сути является частным случаем одного из изолирующих элементов, под которыми подразумевается любой из элементов насоса, который препятствует перетеканию рабочей среды из полостей насоса, а именно является частным случаем одной из разделительных перемычек, так как любой насос подобного типа содержит как минимум две разделительные перемычки. В данном насосе рабочая камера ограничена в направлении вдоль оси вращения ротора с одной стороны - поверхностью торца ротора, с которым перегородка находится в скользящем контакте и который назван в данной заявке первым торцом ротора, и с другой стороны - противолежащими этому торцу ротора внутренними поверхностями корпуса, часть которого, с которой контактируют вытеснители, отделяя при этом полость всасывания от полости нагнетания, является второй разделительной перемычкой насоса. В радиальном направлении рабочая камера ограничена поверхностями вала и внутренней поверхностью корпуса. Насос содержит так же средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей. В этом конкретном насосе эти средства реализованы в виде закрепленного внутри корпуса опорно-распределительного элемента, который с возможностью скольжения контактирует своим торцом со вторым торцом ротора. В упомянутом торце опорно-распределительного элемента выполнены две не соприкасающиеся между собой полости, в которые выходят прорези ротора с размещенными в них вытеснителями. Одна из этих полостей соединена каналом с впускным отверстием, а другая соединена каналом с выпускным отверстием. Эти полости расположены таким образом, что одна из них находится напротив полости всасывания и соединена каналом соответственно с впускным отверстием насоса, а другая находится напротив полости нагнетания и соединена каналом с выпускным отверстием насоса. Таким образом, происходит соединение между собой полостей насоса, находящихся по разные стороны от торцов вытеснителя, и тем самым уравновешивается гидравлическая нагрузка на них (от сил давления рабочего тела) и исключается влияние объема вытеснителей на равномерность подачи и производительность насоса. Еще одним из широко известных практических вариантов реализации этих средств могут быть каналы, которые выполнены в каждом вытеснителе таким образом, что они соединяют полости, находящиеся по разные стороны от торцов вытеснителя.

В вышеприведенных примерах насосов элемент насоса, названный там перегородкой, и часть корпусной крышки, с внутренней поверхностью которой находятся в скользящем контакте вытеснители, отделяющие при этом полость всасывания от полости нагнетания, (а также в регулируемом варианте исполнения насоса - регулировочный элемент) - это частные случаи изолирующих элементов статорного узла, а именно частные случаи разделительных перемычек. При этом в аналогах перегородкой названа разделительная перемычка, торец которой расположен ближе к торцу ротора (и в частности с ним контактирует).

В роторных насосах подобного типа всегда можно выделить две группы элементов, которые одновременно с равными по значению, но противоположными по направлению, угловыми скоростями вращаются относительно друг друга вокруг общей оси. В каждой из этих групп элементов обычно выделяют по одному основному звену, вращение которых относительно друг друга вокруг общей оси приводит к вращению и всех остальных элементов насоса. Одно из этих звеньев обычно называют ротором, а другое, относительно которого рассматривается вращение, обычно называют статором (или очень часто - корпусом). Понятия "звено ротор" и "звено статор" - это относительные понятия и зависят только от того, относительно какого из этих звеньев рассматривается вращение другого звена (в дальнейшем просто ротор и статор).

Следует отметить, что все вращения рассматриваются (и в дальнейшем будут рассматриваться, если иное специально не будет оговорено) относительно общей оси вращения, а под осевым направлением будет подразумеваться направление, параллельное этой общей оси вращения.

При вращении ротора относительно статора часть элементов насоса, кинематически связанных с ротором, тоже приходит во вращение. Совокупность этих элементов насоса и ротора мы в дальнейшем будем называть роторным узлом. Оставшуюся часть элементов насоса, которая не приходит во вращение вместе с ротором относительно статора, в дальнейшем мы вместе со статором будем называть статорным узлом. Как в статорном узле, так и в роторном узле всегда можно выделить элементы, образующие рабочую камеру насоса, которая включает в себя полость всасывания и полость нагнетания, и выделить из них элементы, выполняющие роль рабочих органов насоса, которые при работе насоса непосредственно совершают работу по переносу рабочего тела из полости всасывания в полоть нагнетания. Полость всасывания и полость нагнетания - это рабочие полости насоса. В описываемых насосах при каждом обороте взаимного вращательного движения роторного узла и статорного узла рабочие органы этих узлов также совершают вместе с ними вращательные движения, при этом в одном из этих узлов рабочие органы этого узла совершают также и циклические движения вдоль их общей оси вращения при каждом обороте этого узла и взаимодействуют с рабочими органами второго (другого, оставшегося) узла, которые таких циклических движений не совершают. В дальнейшем мы будем называть узел насоса, в котором элементы, являющиеся рабочими органами, совершают при вращении этого узла на каждый оборот еще и циклические движения вдоль общей оси вращения - роторным узлом и соответственно основное звено этого узла будем называть ротором. Оставшийся же узел будем называть статорным узлом и соответственно основное звено этого узла будем называть статором. Следует отметить, что вращение ротора в заявке везде будет рассматриваться относительно статора, безотносительно того, на каком устройстве этот статор может быть закреплен для создания относительного вращения ротора и статора насоса. И во многих практических случаях использования изобретения звено насоса, которое названо у нас статором насоса, может быть закреплено на вращающемся валу данного устройства, а звено насоса, названное у нас ротором, может быть закреплено на станине или на другом вращающемся валу этого же устройства. В дальнейшем в описании все вращения ротора будут рассматриваться относительно статора в вышеприведенном понимании этих понятий. Рабочие органы насоса, вращающиеся вместе с ротором и непосредственно совершающие работу по вытеснению рабочего тела в полость нагнетания насоса, обычно называют вытеснителями (в дальнейшем и мы их будем так называть), а элементы статорного узла, которые взаимодействуют с элементами роторного узла, отделяя при этом полость всасывания от полости нагнетания насоса, обычно называют разделительными перемычками (в дальнейшем и мы их будем так называть). Полость всасывания сообщается с впускным отверстием насоса, а полость нагнетания сообщается с выпускным отверстием насоса. В насосе с одним циклом движения вытеснителей за один оборот ротора всегда присутствует как минимум две разделительных перемычки, отделяющих полость всасывания от полости нагнетания насоса. В насосах с двумя циклами количество разделительных перемычек удваивается, с тремя - утраивается и так далее...

Разность расстояний между торцом ротора и торцами разделительных перемычек, которые обращены к этому торцу ротора, определяет подачу насосов этого типа на один оборот ротора (или другими словами, расстояние в осевом направлении между торцами разделительных перемычек, обращенных к ротору, определяет подачу таких насосов на один оборот ротора).

В примерах насосов, которые выбраны в качестве аналогов, разделительная перемычка, названная там перегородкой, контактирует своим торцом с торцевой поверхностью ротора и непосредственно за счет этого контакта отделяет в рабочей камере полость всасывания от полости нагнетания. Поэтому вытеснители, расположенные в роторе напротив перегородки, могут и не иметь скользящего контакта с торцом перегородки, что может упрощать (в некоторых случаях) конструкцию средств осевого взаиморасположения вытеснителей.

Однако необходимость постоянного скользящего изолирующего контакта между торцевыми поверхностями ротора и перегородки в случае, когда вытеснители не взаимодействуют с перегородкой, приводит к повышенным требованиям по точности изготовления и фиксации в корпусе этих элементов. Это, при необходимости работы насоса при высоких рабочих давлениях и минимальном перетекании рабочего тела между полостью всасывания и нагнетания, стоит дороже и сложнее в реализации, чем изменение средств осевого взаиморасположения вытеснителей в заявляемом насосе (особенно при изготовлении насосов большой производительности).

Задачей, на решение которой направлено изобретение, является улучшение рабочих параметров насосов подобного типа, технологичности их изготовления и расширение функциональных возможностей.

Поставленная задача решена в обратимом насосе, содержащем статор, ротор с отверстиями, в которых размещены с возможностью движения вдоль его оси вращения вытеснители, механизм, задающий осевое взаиморасположение вытеснителей, рабочую камеру, включающую в себя полость всасывания и полость нагнетания, как минимум две разделительные перемычки, средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей, согласно изобретению рабочая камера ограничена поверхностями кольцевого паза, выполненного в торце ротора и проходящего через отверстия ротора, в которых размещены вытеснители, причем эти отверстия образуют выемки на поверхностях кольцевого паза при пересечении их с ним, кроме того, механизм, задающий осевое взаиморасположение вытеснителей, выполнен с обеспечением скользящего контакта с каждой разделительной перемычкой всегда как минимум одного вытеснителя. Кроме того, как минимум одна разделительная перемычка выполнена в виде регулировочного элемента, который установлен с возможностью перемещения вдоль оси вращения ротора. Кроме того, все разделительные перемычки установлены с возможностью перемещения вдоль оси вращения ротора.

За счет того, что механизм, задающий осевое взаиморасположение вытеснителей, выполнен таким образом, что всегда обеспечивает скользящий контакт как минимум одного из вытеснителей с каждой из разделительных перемычек, улучшается изоляция между полостями всасывания и нагнетания насоса. Кроме того, деформации корпуса насоса, которые возникают при высоких рабочих давлениях, меньше сказываются на степени изоляции между полостями всасывания и нагнетания насоса. Так, для отделения полости всасывания от полости нагнетания насоса разделительная перемычка, которая расположена ближе к дну кольцевого паза, может и не взаимодействовать с дном этого кольцевого паза, утечки рабочего тела по торцу этой разделительной перемычки гораздо меньше зависят от осевых колебаний ротора и от изменения расстояния между торцом этой перемычки и дном кольцевого паза (которые возникают вследствие тепловых расширений деталей насоса и их износа), так как при этом сохраняется скользящий контакт вытеснителей с торцом данной разделительной перемычки, обеспечивающий отделение полостей всасывания и нагнетания. Более того, применение в насосе механизма, задающего осевое взаиморасположение вытеснителей, который всегда обеспечивает скользящий контакт как минимум одного из вытеснителей с каждой из разделительных перемычек, позволяет оставлять практически любой зазор между торцом этой разделительной перемычки и дном кольцевого паза, поверхностями которого ограничена рабочая камера насоса. Вследствие этого снижаются требования к точности изготовления и фиксации в осевом направлении ротора и разделительной перемычки, которая расположена ближе к ротору. И, в частности, снижаются требования к точности изготовления дна кольцевого паза и торца этой разделительной перемычки, которые могут находиться и не в параллельных друг с другом плоскостях, и осевое сечение разделительной перемычки может и не совпадать с сечением кольцевого паза, в котором она находится.

Применив механизм, задающий осевое взаиморасположение вытеснителей, который всегда обеспечивает скользящий контакт как минимум одного из вытеснителей с каждой из разделительных перемычек, и выполнив при этом хотя бы одну разделительную перемычку в виде регулировочного элемента, установленного с возможностью перемещения вдоль оси вращения ротора, производительность насоса можно регулировать. Установив разделительную перемычку, торец которой расположен ближе к дну кольцевого паза, с возможностью перемещения вдоль оси вращения ротора и кинематически связав ее с механизмом, задающим осевое взаиморасположение вытеснителей, можно не только изменять подачу на один оборот насоса, но и менять направление подачи рабочего тела (так как уплотнение по ее торцу не пропадает за счет того, что механизм, задающий осевое взаиморасположение вытеснителей, обеспечивает скользящий контакт с ней вытеснителей, который и обеспечивает отделение полости всасывания от полости нагнетания).

Это существенное отличие от регулируемого насоса, который взят у нас в качестве аналога и где подвижной в осевом направлении разделительной перемычкой, торец которой находится в удалении от торца ротора (и которая там названа регулировочным элементом), можно только изменять подачу насоса на один оборот, без изменения направления потока рабочего тела.

Следует отметить, что в регулируемом насосе (который приводится у нас в качестве аналога) другой разделительной перемычкой, названной в аналоговой заявке перегородкой, регулировать подачу насоса нельзя даже в том случае, если сделать ее подвижной в осевом направлении, поскольку только наличие скользящего контакта между ней и ротором приводит к отделению полости всасывания от полости нагнетания. Таким образом, без использования в этом насосе механизма, который бы задавал взаиморасположение вытеснителей таким образом, чтобы им всегда обеспечивался скользящий контакт с каждой разделительной перемычкой как минимум одного вытеснителя, при отодвигании этой разделительной перемычки от ротора полости всасывания и нагнетания соединятся между собой, что сделает насос неработоспособным.

Более того, в насосах заявляемой конструкции, в которых применен механизм, всегда обеспечивающий скользящий контакт как минимум одного из вытеснителей с каждой из разделительных перемычек, производительность насоса можно регулировать любой из разделительных перемычек, если выполнить их в виде подвижных в осевом направлении регулировочных элементов. Причем насос можно регулировать как каждой разделительной перемычкой в отдельности, так и обеими вместе, установив их с возможностью перемещения вдоль оси вращения ротора и соответствующим образом связав с механизмом, задающим осевое взаиморасположение вытеснителей. При этом, если одновременно регулировать производительность насоса при помощи обеих разделительных перемычек, то примерно в два раза можно повысить скорость регулирования производительности насоса и также увеличить скорость изменения направления подачи насоса.

Совокупность всех вышеперечисленных признаков, введенных в состав насоса, приводит к увеличению объемного кпд и ресурса работы насоса, упрощению технологии изготовления насоса с заданными допусками и размерами (в частности дна кольцевого паза), а также к существенному повышению стойкости насоса к гидроударам и резким повышениям давления, расширяются функциональные возможности (изменение направления подачи).

Подобно насосам других типов, данный насос может быть сконструирован многокамерным и иметь несколько рабочих циклов вытеснителей за один оборот ротора, а также с каждого торца ротора иметь по несколько кольцевых пазов, в которых размещены рабочие камеры, которые могут в зависимости от условий работы насоса соединяться между собой нужным образом.

Сущность предлагаемого изобретения поясняется чертежами, на которых представлены:

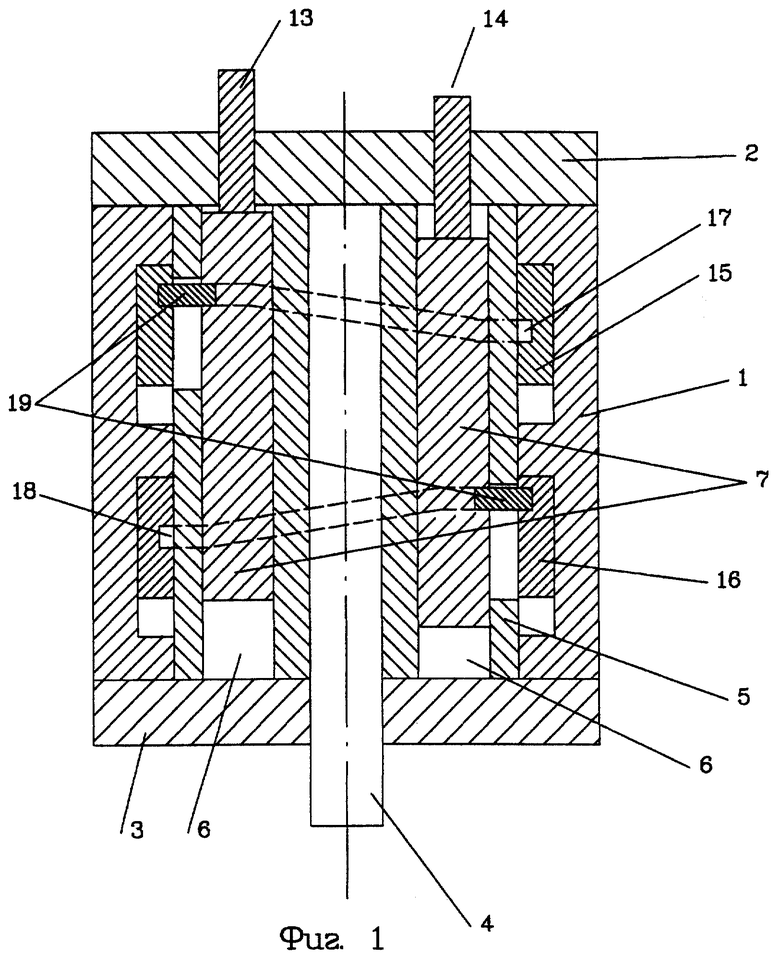

фиг.1 - продольный разрез насоса;

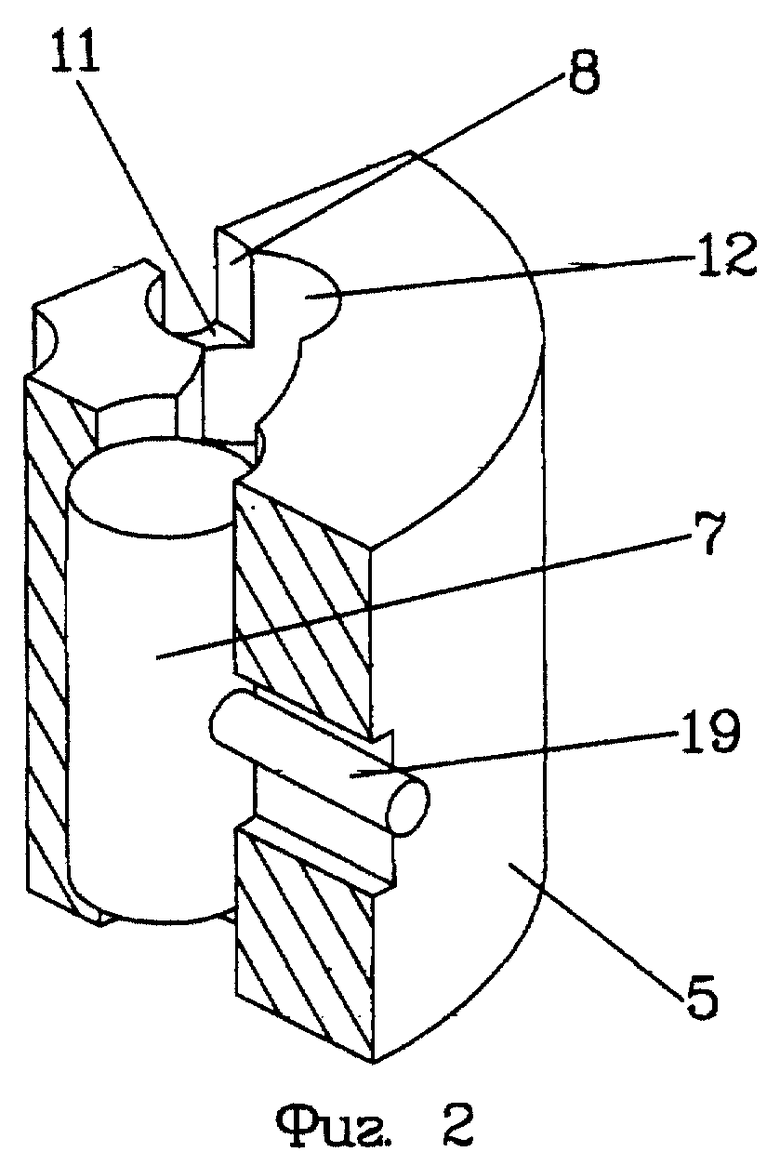

фиг.2 - фрагмент ротора с вытеснителем;

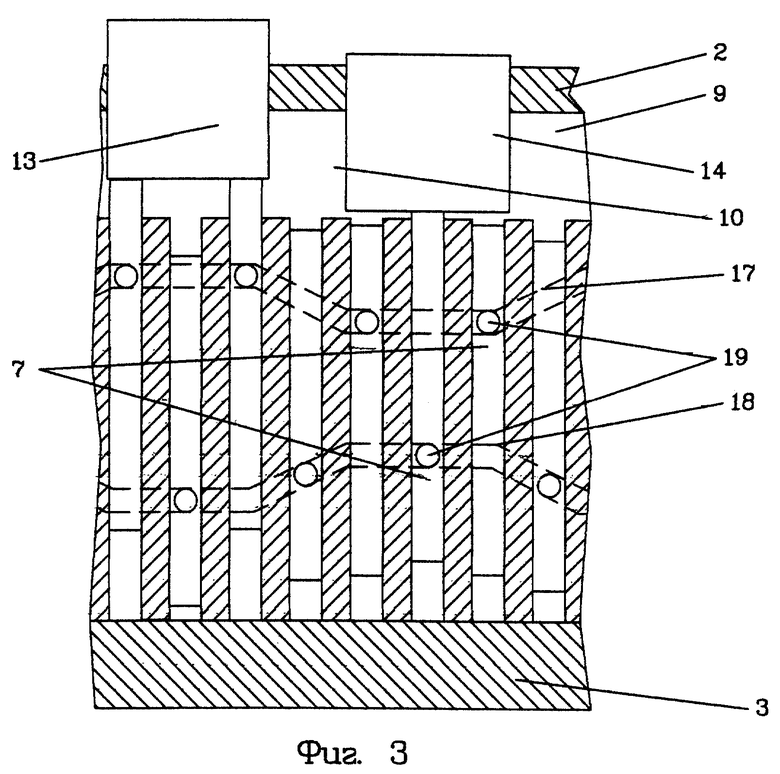

фиг.3 - боковая развертка ротора.

Насос по фиг.1 содержит корпус 1, включающий в себя корпусные крышки 2 и 3. В корпусе 1 установлен насаженный на вал 4 ротор 5. В роторе 5 выполнены отверстия 6, в которых размещены с возможностью движения вдоль его оси вращения вытеснители 7. В торце ротора 5, находящегося напротив корпусной крышки 2, выполнен кольцевой цилиндрический паз (поз.8 по фиг.2), ограничивающий в радиальном направлении рабочую камеру и соответственно полость всасывания (поз. 9 по фиг.3) и полость нагнетания (поз.10 по фиг.3) насоса (полость всасывания 9 сообщается с впускным отверстием насоса, а полость нагнетания 10 сообщается с выпускным отверстием насоса, которые на чертежах не показаны, чтобы не усложнять чертежи.) Отверстия 6, в которых размещены вытеснители 7, выполнены в роторе 5 таким образом, что проходят через дно (поз. 11 по фиг.2) кольцевого цилиндрического паза (поз.8 по фиг.2), выходят в него и образуют выемки 12 на его внутренних цилиндрических поверхностях. Другими словами, кольцевой цилиндрический паз 8 выполнен в торце ротора 5 таким образом, что проходит через отверстия 6 ротора 5, в которых размещены вытеснители 7, при этом ширина кольцевого цилиндрического паза 8 в радиальном направлении меньше ширины вытеснителей 7. В представленном на чертежах варианте исполнения насоса отверстия 6 доходят до торца ротора 5 и образуют выемки 12 на внутренних цилиндрических поверхностях кольцевого паза 8 на всей его глубине, но в других вариантах исполнения насоса они могут и не доходить до торца ротора 5 на некоторое расстояние. Насос содержит закрепленные на корпусной крышке разделительные перемычки 13 и 14, с которыми взаимодействуют вытеснители 7. В общем случае реализации изобретения эти разделительные перемычки (13 и 14) могут составлять с этой корпусной крышкой 2 единую деталь.

Насос содержит механизм, задающий осевое взаиморасположение вытеснителей 7 в отверстиях 6 ротора 5. Этот механизм выполнен таким образом, что обеспечивает скользящий контакт как минимум одного вытеснителя 7 с разделительной перемычкой 13 и как минимум одного вытеснителя 7 с разделительной перемычкой 14.

Функция обеспечения скользящего контакта как минимум одного вытеснителя с разделительными перемычками (13 и 14), при котором происходит отделение полости всасывания 9 от полости нагнетания 10 насоса, может быть реализована самыми различными способами и устройствами (реализация которых широко известна из существующего уровня техники и не представляет особого труда). Для этой цели в насосе могут применяться устройства, которые задают осевое взаиморасположение вытеснителей 7 в роторе 5 посредством электропривода (например, каждый вытеснитель 7 может быть связан с соленоидом, который в нужный момент придвигает вытеснители 7 к разделительным перемычкам 13 и 14); а также устройства, использующие для взаиморасположения вытеснителей 7 гидравлические или пневматические эффекты, а также различные виды кулачковых механизмов. В качестве конкретного примера реализации такого устройства у нас выбран кулачковый механизм, который включает в себя два полых цилиндра 15 и 16, на внутренней поверхности которых выполнено соответственно по замкнутому криволинейному пазу 17 и 18, кривизна которых определяет осевое взаиморасположение вытеснителей 7. Кроме того, каждый вытеснитель 7 снабжен толкателем 19. Эти толкатели 19 входят в один из замкнутых криволинейных пазов, в паз 17 или паз 18, и находятся с ними в скользящем контакте. Причем толкатели 19 двух ближайших вытеснителей 7 входят в различные замкнутые криволинейные пазы. Один из этих толкателей 19 входит в паз 17, а другой входит в паз 18, и вытеснители 7 таким образом можно разбить на две группы. Толкатели 19 одной группы вытеснителей 7 входят в паз 17 цилиндра 15, а толкатели 19 другой группы вытеснителей 7 входят в паз 18 полого цилиндра 16. Замкнутый криволинейный паз 17 полого цилиндра 15 выполнен таким образом, что как минимум один из группы вытеснителей 7, толкатели 19 которых находятся в этом пазу 17 полого цилиндра 15, контактирует с торцом разделительной перемычки 13, в то время как замкнутый криволинейный паз 18 полого цилиндра 16 выполнен таким образом, что как минимум один из группы вытеснителей 7, толкатели 19 которых находятся в этом пазу 18 полого цилиндра 16, контактирует с торцом разделительной перемычки 14.

Насос содержит также средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов каждого вытеснителя 7. В данном конкретном варианте исполнения насоса эти средства реализованы в виде каналов, которые выполнены в каждом вытеснителе 7 таким образом, что эти каналы соединяют полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей 7. Эти каналы на чертеже не показаны, чтобы не усложнять чертеж. Однако в общем случае средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей 7, могут быть реализованы и другими способами, например, при помощи опорно-распределительного диска, который подробно описан в ближайшем аналоге изобретения (или совокупности этих и других средств аналогичного назначения).

На фиг. 2 изображен ротор 5 в аксонометрии, с вырезом и одним вытеснителем 7 с толкателем 19 с целью наглядной демонстрации кольцевого цилиндрического паза 8, который ограничивает рабочую камеру насоса в радиальном направлении, его дна 11 и выемок 12 на его внутренних поверхностях.

Насос работает следующим образом.

После запуска насоса при вращении ротора 5 толкатели 19, размещенные в замкнутом криволинейном пазу 17 полого цилиндра 15, начинают скользить по его криволинейной поверхности и совершать вдоль оси вращения ротора 5 возвратно-поступательные движения, которые передаются вытеснителям 7, каковые, в свою очередь, снабжены этими толкателями 19. Криволинейный паз 17 полого цилиндра 15 выполнен таким образом, что движение каждого вытеснителя 7, толкатели 19 которого расположены в этом пазу 17, за один оборот ротора 5 характеризуется следующим циклом: вытеснитель 7, находящийся в начальный момент времени в скользящем контакте с торцом разделительной перемычки 13 (торец разделительной перемычки 13 расположен дальше от дна 11 кольцевого цилиндрического паза 8, чем торец разделительной перемычки 14) начинает скользить по ее торцу и отделяет при этом полость всасывания 9 от полости нагнетания 10 насоса. Далее, при вращении ротора 5 в какой-то момент времени вытеснитель 7 начинает вдвигаться в ротор 5 из полости кольцевого цилиндрического паза 8 и перестает отделять полость всасывания 9 от полости нагнетания 10, то есть теряет скользящий контакт с разделительной перемычкой 13. Но именно в этот момент времени следующий за ним вытеснитель 7, толкатель 19 которого так же находится в этом криволинейном пазу 17, начинает касаться своим торцом торца этой разделительной перемычки 13 и тем самым начинает отделять полость всасывания 9 от полости нагнетания 10 насоса. В этот момент времени с торцом разделительной перемычки 13 взаимодействуют два вытеснителя 7 одновременно. Рабочая среда, находящаяся между этими вытеснителями 7 и также находящаяся в отверстиях 6, в которых эти вытеснители 7 размещены, при вращении ротора 5 начинает переносится в полость нагнетания 10 насоса, к которой при вращении ротора приближаются эти вытеснители 7. При дальнейшем вращении ротора 5 вытеснитель 7 обходит разделительную перемычку 14, не касаясь ее, и вновь начинает приближаться к разделительной перемычке 13. Затем в какой то момент времени вытеснитель 7 вновь касается своим торцом торца разделительной перемычки 13 и начинает при скольжении по этому торцу отделять полость всасывания 9 от полости нагнетания 10, как и в начальный момент времени. Далее цикл повторяется аналогичным образом.

Размещенные в замкнутом криволинейном пазу 18 полого цилиндра 16 толкатели 19 оставшейся группы вытеснителей 7 также при вращении ротора 5 начинают скользить по криволинейной поверхности паза 18 и совершать вдоль оси вращения ротора 5 возвратно-поступательные движения, которые передаются этой группе вытеснителей 7. Паз 18 выполнен таким образом, что движение каждого вытеснителя 7, толкатели 19 которого расположены в этом пазу 18, за один оборот ротора 5 характеризуется следующим циклом: вытеснитель 7, находящийся в начальный момент времени в скользящем контакте с торцом разделительной перемычки 14, начинает скользить по ее торцу и отделяет при этом полость нагнетания 10 от полости всасывания 9 насоса (торец этой разделительной перемычки 14 расположен ближе ко дну 11 кольцевого цилиндрического паза 8, чем торец разделительной перемычки 13, но до дна 11 не доходит на некоторое расстояние, однако в общем случае реализации изобретения (как и в примере насоса, который выбран в качестве аналога) может и касаться дна 11 этого кольцевого цилиндрического паза 8, улучшая тем самым уплотнение между полостью нагнетания 10 и полостью всасывания 9 насоса).

Далее, при вращении ротора в какой-то момент времени вытеснитель 7 начинает вдвигаться в ротор 5 из полости кольцевого цилиндрического паза 8 и перестает отделять полость нагнетания 10 от полости всасывания 9 (то есть теряет контакт с разделительной перемычкой 14). Но именно в этот момент времени следующий за ним вытеснитель 7, толкатель 19 которого так же находится в этом криволинейном пазу 18, начинает касаться своим торцом торца этой разделительной перемычки 14 и тем самым начинает отделять полость нагнетания 10 от полости всасывания 9 насоса. В этот момент времени с торцом разделительной перемычки 14 взаимодействуют два вытеснителя 7. Рабочая среда, находящаяся между этими вытеснителями 7 и также находящаяся в отверстиях 6, в которых эти вытеснители 7 размещены, при вращении ротора 5 начинает переносится в полость всасывания 9 насоса, к которой при вращении ротора 5 приближаются эти вытеснители 7. При дальнейшем вращении ротора 5 вытеснитель 7 обходит разделительную перемычку 13, не касаясь ее, и вновь начинает приближаться к разделительной перемычке 14. Затем в какой то момент времени вытеснитель 7 вновь касается своим торцом торца разделительной перемычки 14 и начинает при скольжении по этому торцу отделять полость нагнетания 10 от полости всасывания 9, как и в начальный момент времени. Далее цикл повторяется аналогичным образом.

В следствии того, что торцы разделительных перемычек 13 и 14 находятся на разном удалении от дна 11 кольцевого цилиндрического паза 8, в полость нагнетания 10 и в полость всасывания 9 переносится разный объем рабочей среды, за счет чего и возникает эффект нагнетания. Процесс переноса рабочего тела из полости всасывания 9 в полость нагнетания 10 полностью идентичен процессу переноса рабочего тела в насосах, которые приведены у нас в качестве аналогов и в которых перегородкой названа разделительная перемычка, торец которой находится в максимально приближенном положении к торцевой поверхности ротора и, в частности, находится с ротором в скользящем контакте, благодаря которому и происходит в этих насосах отделение полости всасывания от полости нагнетания. Но в отличие от насосов, которые приведены у нас в качестве аналогов, в заявляемом насосе отделение полости нагнетания 10 от полости всасывания 9 разделительной перемычкой 14 осуществляется взаимодействием ее с вытеснителями 7 и не пропадает при изменении ее осевого положения относительно ротора 5.

Рабочая полость, в которую вносится больший объем рабочего тела, становится полостью нагнетания, а та, в которую вносится меньший объем, становится полостью всасывания. Таким образом, подача насоса на один оборот определяется разностью этих переносимых объемов, которая, в свою очередь, зависит от разницы расстояний от торцов разделительных перемычек 13 и 14 до дна 11 кольцевого цилиндрического паза 8.

Выполнив разделительную перемычку 14 в виде подвижного в осевом направлении регулировочного элемента и связав ее тягой (на чертежах не показана, чтобы не усложнять чертежи) с полым цилиндром 16, в котором выполнен замкнутый криволинейный паз 18, а также установив этот полый цилиндр 16 с возможностью движения в осевом направлении, можно перемещать разделительную перемычку 14 вдоль оси вращения ротора 5 с сохранением между ней и взаимодействующими с ней вытеснителями 7 скользящего контакта. Двигая тягой разделительную перемычку 14 в осевом направлении, можно изменять расстояние от ее торца до дна 11 кольцевого цилиндрического паза 8, что, в свою очередь, меняет производительность насоса. Более того, можно не только менять производительность насоса, но и менять направление его подачи без изменения направления вращения ротора 5. При перемещении разделительной перемычки 14 в сторону дна 11 кольцевого цилиндрического паза 8 подача насоса увеличивается, так как увеличивается разница расстояний от торцов разделительных перемычек 13 и 14 до дна 11 кольцевого цилиндрического паза 8. В момент касания торцом этой разделительной перемычки 14 дна 11 кольцевого цилиндрического паза 8, производительность насоса будет максимальной (в этом направлении подачи рабочего тела). При перемещении разделительной перемычки 14 в противоположную сторону подача насоса уменьшается. В момент, когда торец разделительной перемычки 14 будет находиться на таком же расстоянии от дна 11 кольцевого цилиндрического паза 8, что и торец разделительной перемычки 13, подача насоса будет нулевой. Далее, по мере удаления разделительной перемычки 14 от дна кольцевого цилиндрического паза 8, производительность насоса начнет возрастать, но направление подачи насоса изменится на противоположное, а полость всасывания 9 поменяется с полостью нагнетания 10 своими функциями.

Выполнив разделительную перемычку 13 в виде подвижного в осевом направлении регулировочного элемента и связав ее тягой с полым цилиндром 15, в котором выполнен замкнутый криволинейный паз 17, а также установив этот полый цилиндр 15 с возможностью движения в осевом направлении, можно перемещать разделительную перемычку 13 вдоль оси вращения ротора с сохранением между ней и взаимодействующими с ней вытеснителями 7 скользящего контакта. Двигая тягой (которая на чертежах не показана, чтобы не усложнять чертежи) разделительную перемычку 13 в осевом направлении, можно изменять расстояние от ее торца до дна 11 кольцевого цилиндрического паза 8, что, в свою очередь, тоже меняет производительность насоса.

В зависимости от условий работы насоса его производительность можно регулировать как каждой разделительной перемычкой 13 и 14 в отдельности, так и обеими разделительными перемычками 13 и 14 одновременно, двигая их вдоль оси вращения ротора 5. Тем самым повышается скорость регулирования и изменения направления подачи насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТИМЫЙ НАСОС | 2000 |

|

RU2175731C1 |

| РОТОРНАЯ МАШИНА | 2002 |

|

RU2215903C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2123602C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2115807C1 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2005 |

|

RU2301357C2 |

| ГИДРОПЕРЕДАЧА | 1998 |

|

RU2143082C1 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2006 |

|

RU2327900C1 |

| РОТОРНАЯ РЕГУЛИРУЕМАЯ РЕВЕРСИВНАЯ МАШИНА | 1997 |

|

RU2126911C1 |

| МНОГОСТУПЕНЧАТЫЙ ПЛАСТИНЧАТЫЙ НАСОС | 2012 |

|

RU2495282C1 |

| ГИДРОМАШИНА | 2003 |

|

RU2241141C2 |

Изобретение относится к машиностроению и может быть использовано в обратимых беспульсационных насосах высокого давления, которые могут работать как в режиме насоса, так и двигателя. Насос содержит статор, ротор с отверстиями, в которых размещены с возможностью движения вдоль его оси вращения вытеснители, рабочую камеру, включающую в себя полость всасывания и полость нагнетания, как минимум две разделительные перемычки, средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей. Рабочая камера насоса ограничена поверхностями кольцевого паза, выполненного в торце ротора и проходящего через отверстия ротора, в которых размещены вытеснители. Эти отверстия образуют выемки на поверхностях кольцевого паза при пересечении их с ним. Механизм, задающий осевое взаиморасположение вытеснителей, выполнен с обеспечением скользящего контакта с каждой разделительной перемычкой всегда как минимум одного вытеснителя. Улучшаются рабочие параметры насосов подобного типа, технология их изготовления и расширяются функциональные возможности. 3 ил.

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2115807C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2123602C1 |

| Гидростатическое дозирующее устройство | 1980 |

|

SU909310A1 |

| US 5022842 А, 11.07.1991 | |||

| GB 1469583 А, 06.04.1977 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2002-10-20—Публикация

2001-04-03—Подача