Изобретение относится к машиностроению и может быть использовано в обратимых беспульсационных насосах высокого давления, которые могут работать как в режиме насоса, так и в режиме двигателя (в дальнейшем просто насос). В качестве рабочей среды в насосе применимы как жидкости, так и газы.

Широко известен обратимый беспульсационный насос высокого давления (Патент Российской Федерации N 2123602), содержащий корпус с впускным и выпускным отверстиями, в котором установлен ротор. В роторе выполнены прорези, в которых размещены шибера с возможностью возвратно-поступательного движения вдоль его оси вращения (осевое направление). Далее при описании устройств вместо термина шибер будет использоваться более общий термин вытеснитель. Насос содержит установленный внутри корпуса механизм, задающий осевое взаиморасположение вытеснителей в прорезях ротора, рабочую камеру, перегородку, которая отделяет полость всасывания от полости нагнетания и тем самым препятствует перетечке между ними рабочей среды. Перегородка по своей сути является частным случаем одного из изолирующих элементов, под которыми подразумевается любой из элементов насоса, который препятствует вытеканию рабочей среды из полостей насоса.

В данном конкретном насосе рабочая камера ограничена в направлении вдоль оси вращения ротора с одной стороны поверхностью торца ротора, с которым находится в скользящем контакте перегородка и который назван в данной заявке первым торцом ротора, и с другой стороны регулировочным элементом, являющимся по своей сути подвижным в осевом направлении изолирующим элементом. В радиальном направлении рабочая камера ограничена поверхностями вала и внутренней поверхностью полого цилиндра, который установлен внутри корпуса без возможности вращения вместе с ротором. Насос содержит также средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей.

В этом конкретном насосе эти средства реализованы в виде закрепленного внутри корпуса опорно-распределительного элемента, который контактирует своим торцом с возможностью скольжения со вторым торцом ротора. Причем в упомянутом торце опорно-распределительного элемента выполнены две не соприкасающиеся между собой полости, в которые выходят прорези ротора с размещенными в них вытеснителями. Одна из этих полостей соединена каналом с входным отверстием, а другая соединена каналом с выходным отверстием. Эти полости расположены таким образом, что одна из них находится напротив полости всасывания и соединена каналом соответственно с входным отверстием насоса, а другая находится напротив полости нагнетания и соединена каналом с выходным отверстием насоса. Таким образом, происходит соединение между собой полостей насоса, находящихся по разные стороны от торцов вытеснителя, и тем самым уравновешивается гидравлическая нагрузка на них (от сил давления рабочей среды) и исключается влияние объема вытеснителей на равномерность подачи и производительность при работе насоса. Еще одним из широко известных практических вариантов реализации этих средств могут быть каналы, которые выполнены в каждом вытеснителе таким образом, что они соединяют полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителя.

В качестве ближайшего аналога выбран обратимый беспульсационный насос высокого давления (Патент Российской Федерации N 2115807), который так же, как и в предыдущем примере, содержит корпус с впускным и выпускным отверстиями, в котором установлен ротор. В роторе выполнены прорези, в которых размещены вытеснители с возможностью возвратно-поступательного движения вдоль его оси вращения (осевое направление). Насос содержит установленный внутри корпуса механизм, задающий осевое взаиморасположение вытеснителей в прорезях ротора, рабочую камеру, перегородку, которая отделяет полость всасывания от полости нагнетания и тем самым препятствует перетечке между ними рабочей среды. Перегородка по своей сути является частным случаем одного из изолирующих элементов, под которыми подразумевается и в дальнейшем будет подразумеваться любой элемент насоса, который препятствует вытеканию рабочей среды из полостей насоса.

В данном конкретном насосе рабочая камера ограничена в направлении вдоль оси вращения ротора с одной стороны - поверхностью торца ротора, с которым находится в скользящем контакте перегородка и который назван в данной заявке первым торцом ротора, и с другой стороны противолежащими этому торцу ротора внутренними поверхностями корпуса. В радиальном направлении рабочая камера ограничена поверхностями вала и внутренней поверхностью корпуса. Насос содержит также средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей. В этом конкретном насосе эти средства реализованы в виде закрепленного внутри корпуса опорно-распределительного элемента, который контактирует своим торцом с возможностью скольжения со вторым торцом ротора. Причем в упомянутом торце опорно-распределительного элемента выполнены две не соприкасающиеся между собой полости, в которые выходят прорези ротора с размещенными в них вытеснителями. Одна из этих полостей соединена каналом с входным отверстием, а другая соединена каналом с выходным отверстием. Эти полости расположены таким образом, что одна из них находится напротив полости всасывания и соединена каналом соответственно с входным отверстием насоса, а другая находится напротив полости нагнетания и соединена каналом с выходным отверстием насоса. Таким образом, происходит соединение между собой полостей насоса, находящихся по разные стороны от торцов вытеснителя, и тем самым уравновешивается гидравлическая нагрузка на них (от сил давления рабочей среды) и исключается влияние объема вытеснителей на равномерность подачи и производительность насоса. Еще одним из широко известных практических вариантов реализации этих средств могут быть каналы, которые выполнены в каждом вытеснителе таким образом, что они соединяют полости, находящиеся по разные стороны от торцов вытеснителя.

Задачей, на решение которой направлено изобретение, является улучшение рабочих параметров насосов подобного типа (и технологичности их изготовления).

Поставленная задача решается тем, что в насосе, который содержит корпус с впускным и выпускным отверстиями, ротор с отверстиями, в которых размещены с возможностью движения вдоль его оси вращения, по меньшей мере, два вытеснителя, рабочую камеру, перегородку, отделяющую полость всасывания от полости нагнетания, изолирующие элементы, механизм, задающий осевое взаиморасположение вытеснителей, средства, соединяющие между собой полости, находящиеся по разные стороны от торцов вытеснителя, согласно изобретению, рабочая камера в роторной машине образована поверхностями кольцевого паза, который выполнен в торце ротора таким образом, что его внутренние поверхности ограничивают рабочую камеру в радиальном направлении и находятся в скользящем контакте с поверхностями перегородки. Кроме того, вытеснители размещены в роторе в отверстиях, ориентированных в осевом направлении и выходящих в кольцевой паз таким образом, что продолжения этих отверстий образуют выемки на его внутренних поверхностях, ограничивающих рабочую камеру в радиальном направлении (направлении, перпендикулярном оси вращения ротора).

Введение вышеперечисленных признаков в конструкцию насоса позволяет получить технические результаты, улучшающие рабочие параметры насосов подобного типа за счет возникновения демпфирующего эффекта, возникающего в момент подхода вытеснителей к изолирующему элементу, который ограничивает рабочую камеру в осевом направлении. Демпфирующий эффект препятствует разрушению и уменьшает износ как самого изолирующего элемента, так и контактирующих с ним вытеснителей, что позволяет увеличить скорость вращения насоса.

Кроме того, уменьшается вибрация вытеснителей от сил давления рабочей среды в рабочей камере, снижается уровень издаваемого вытеснителями шума и появляется возможность сделать их менее материалоемкими, менее упругими и прочными на изгиб при аналогичном рабочем давлении на них. Еще одним полезным результатом является уменьшение внутренней утечки рабочей среды в рабочей камере, улучшение условий образования масляного клина между поверхностями перегородки и поверхностями кольцевого паза.

Кроме того, за счет того что рабочая камера в радиальном направлении ограничена поверхностями кольцевого паза, выполненного в торце ротора, происходит разгрузка оси ротора от сил давления рабочей среды в радиальном направлении (в отличие от других типов насосов, например пластинчатых, где для этой цели применяются насосы двойного действия) и, как следствие, происходит уменьшение вибраций ротора в радиальном направлении и связанного с ними уровня шумов, уменьшение жидкостного трения о стенки, ограничивающие рабочую камеру в радиальном направлении.

Совокупность всех вышеперечисленных признаков, введенных в состав насоса, приводит к увеличению КПД и ресурса работы насоса, возможности применять самоподжимающиеся торцевые уплотнения, упрощению технологии изготовления насоса с заданными допусками и размерами, а также к существенному повышению стойкости насоса к гидроударам и резким повышениям давления.

Подобно насосам других типов данный насос может быть сконструирован многокамерным и иметь несколько рабочих циклов вытеснителей за один оборот ротора, а также с каждого торца ротора иметь по нескольку кольцевых пазов, в которых размещены рабочие камеры, которые могут в зависимости от условий работы насоса соединяться между собой нужным образом.

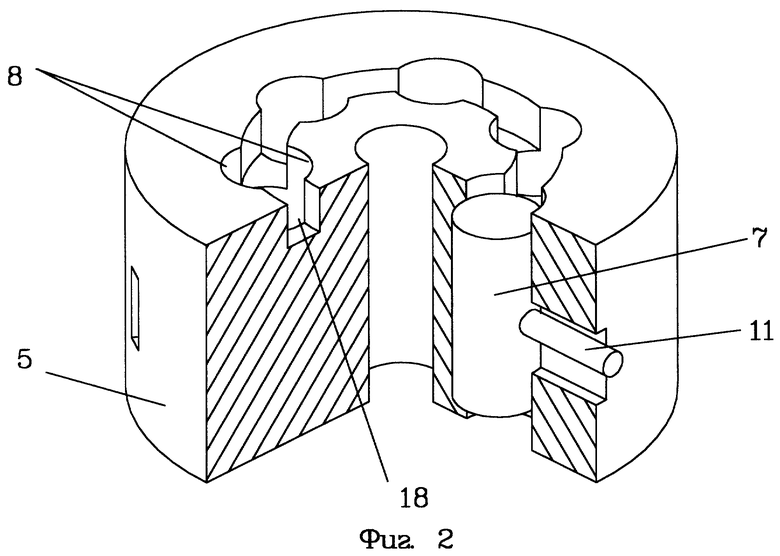

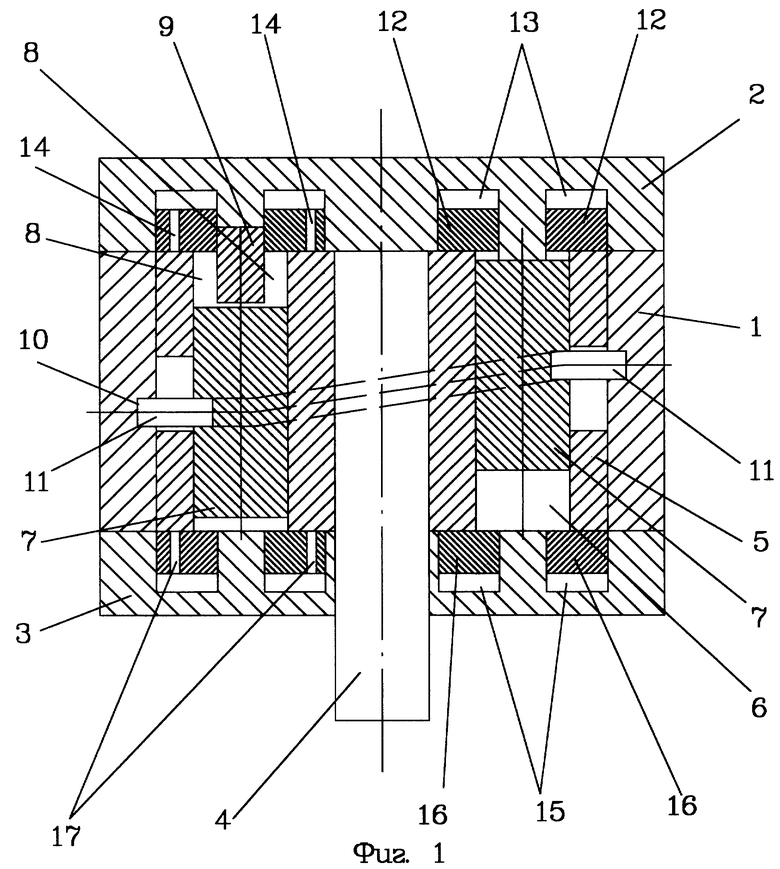

Сущность предлагаемого изобретения поясняется чертежами, на которых представлены фиг. 1 - продольный разрез насоса; фиг. 2 - аксонометрия ротора в разрезе с одним вытеснителем и толкателем.

Насос (по фиг. 1) содержит корпус 1, включающий в себя корпусные крышки 2 и 3. В корпусе 1 установлен насаженный на вал 4 ротор 5. В роторе 5 выполнены отверстия 6, в которых размещены с возможностью движения вдоль его оси вращения вытеснители 7. Насос может содержать два и большее количество вытеснителей 7. В торце ротора 5, находящегося напротив корпусной крышки 2, выполнен кольцевой цилиндрический паз (поз. 18 по фиг. 2). Отверстия 6, в которых размещены вытеснители 7, выполнены в роторе 5 таким образом, что выходят в кольцевой цилиндрический паз 18 и образуют выемки 8 на его внутренних цилиндрических поверхностях. Другими словами, кольцевой цилиндрический паз 18 выполнен в торце ротора 5 таким образом, что проходит через отверстия 6 ротора 5, в которых размещены вытеснители 7, при этом ширина кольцевого цилиндрического паза 18 в радиальном направлении меньше ширины вытеснителей 7. В представленном на чертежах варианте исполнения насоса отверстия 6 доходят до торца ротора 5 и образуют выемки 8 на внутренних цилиндрических поверхностях кольцевого паза 18 на всей его глубине, но в других вариантах исполнения насоса они могут и не доходить до торца ротора 5 на некоторое расстояние.

Насос содержит перегородку 9, отделяющую полость всасывания от полости нагнетания. (Полость всасывания соединяется с впускным отверстием, а полость нагнетания - с выпускным отверстием, которые на чертежах не показаны, чтобы не усложнять чертеж). Поверхности перегородки 9 находятся в скользящем контакте с внутренними поверхностями кольцевого цилиндрического паза 18. Перегородка 9 закреплена на корпусной крышке 2 и может составлять с ней единое целое. (Однако в некоторых вариантах исполнения насоса перегородка 9 может быть закреплена с возможностью движения в осевом направлении и взаимодействовать со средствами ее прижима к ротору.) Таким образом рабочая камера ограничена внутренними поверхностями кольцевого цилиндрического паза 18 и внутренней поверхностью корпусной крышки 2.

Насос содержит механизм, задающий осевое взаиморасположение вытеснителей 7 в отверстиях 6 ротора 5. В данном варианте исполнения насоса этот механизм выполнен в виде замкнутого криволинейного паза 10, который выполнен на внутренней цилиндрической поверхности корпуса 1. Кроме того, каждый вытеснитель 7 снабжен толкателем 11, который входит в паз 10 и образует с ним скользящий контакт. Паз 10 выполнен таким образом, что вытеснители 7, находящиеся напротив торца перегородки 9, вдвинуты в ротор 5 на одинаковое расстояние, а часть вытеснителей 7, находящихся в удалении от перегородки 9, выдвинута из ротора 5 и контактирует с возможностью скольжения с внутренней поверхностью торцевой крышки 2.

Насос содержит также средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей 7. В данном конкретном варианте исполнения насоса эти средства реализованы в виде каналов, которые выполнены в каждом вытеснителе 7 таким образом, что эти каналы соединяют полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей. Эти каналы на чертеже не показаны, чтобы не усложнять чертеж. Однако в общем случае средства, соединяющие между собой полости, находящиеся по разные стороны от противолежащих в осевом направлении торцов вытеснителей 7, могут быть реализованы и другими способами, например, при помощи опорно-распределительного диска, который описан в ближайшем аналоге изобретения (или совокупности этих средств). Этот опорно- распределительный диск может быть установлен с возможностью движения вдоль оси ротора 5.

Кроме того, насос выполнен таким образом, что поверхности торца ротора 5, в котором выполнен кольцевой цилиндрический паз 18, расположенные по разные стороны от этого кольцевого цилиндрического паза 18, контактируют с возможностью скольжения с находящимися напротив них торцами уплотнительных элементов 12, которые размещены на внутренней поверхности корпусной крышки 2, и могут составлять с ней единое целое. Это позволяет уменьшить утечку рабочей среды из рабочей камеры насоса, так как уплотнение рабочей камеры становится торцевым, и уменьшить износ торца перегородки, который контактирует с ротором, за счет увеличения площади контакта ротора с изолирующими элементами насоса.

В данном варианте исполнения насоса уплотнительные элементы 12 реализованы в виде двух полых цилиндров, установленных в кольцевых пазах 13, которые выполнены концентрично во внутренней стенке корпусной крышки 2. Эти полые цилиндры установлены таким образом, что их цилиндрические поверхности, обращенные друг к другу, контактируют с поверхностями перегородки 9, находящимися вне кольцевого цилиндрического паза (поз. 18 по фиг. 2), который выполнен в торце ротора 5.

Это в свою очередь существенно упрощает технологичность изготовления перегородки и направляющих для ее установки (особенно в варианте исполнения насоса с подвижной в осевом направлении перегородкой и варианте исполнения насоса с регулируемой производительностью).

Данные полые цилиндры установлены в кольцевых пазах 13 с возможностью движения вдоль оси вращения ротора 5. Это позволяет этим полым цилиндрам следовать за осевыми перемещениями ротора 5 (при наличии соответствующих средств осевого перемещения этих цилиндров), постоянно к нему прижимаясь, что в свою очередь позволяет получить стабильное уплотнение рабочей камеры при осевых перемещениях и вибрациях ротора, а также компенсировать влияние теплового расширения и износа трущихся элементов насоса. Средства осевого перемещения цилиндров реализованы следующим образом: в этих полых цилиндрах выполнено, как минимум, по одному сквозному каналу 14, начинающемуся на торце цилиндра, который обращен в сторону торца ротора, и выходящему в кольцевой паз 13, в котором этот цилиндр установлен. Выбором площади сечения и расположения этих каналов 14 на торцах цилиндров можно подобрать оптимальную силу прижима этих цилиндров к ротору 5 и тем самым оптимизировать зазор между ними и утечку, что позволяет уменьшить износ трущихся поверхностей.

Второй торец ротора контактирует с корпусной крышкой 3. Во внутренней поверхности корпусной крышки 3 выполнен паз 15, в котором установлен с возможностью движения вдоль оси вращения ротора 5, как минимум, один уплотнительный элемент 16. В данном конкретном варианте исполнения насоса в корпусной крышке 3 установлено два уплотнительных элемента, в каждом из которых выполнен сквозной канал 17, начинающийся на торце этого уплотнительного элемента, обращенного в сторону торца ротора 5, и выходящий в паз, в котором эти элементы 16 установлены.

На фиг. 2 изображен ротор 5 в аксонометрии с вырезом и одним вытеснителем 8 с толкателем 11 с целью наглядной демонстрации кольцевого цилиндрического паза 18 и выемок 8 на его внутренних поверхностях.

Насос работает следующим образом.

После запуска насоса при вращении ротора 5 толкатели 11 начинают скользить по замкнутому криволинейному пазу 10 и совершать вдоль оси вращения ротора 5 возвратно-поступательные движения, которые передаются вытеснителям 7. Паз 10 выполнен таким образом, что движение вытеснителей 7 за один оборот ротора 5 характеризуется следующим циклом. Вытеснитель 7, находящийся напротив торца перегородки 9, вдвинут в ротор 5 и не движется вдоль его оси вращения. По мере удаления вытеснителя 7 от перегородки 9 он начинает выдвигаться из отверстия 6 ротора 5 в полость кольцевого цилиндрического паза 18, при этом он начинает скользить по поверхностям выемок 8 (являющимся дополнительными направляющими для вытеснителя) и в какой-то момент вытеснитель 7 коснется своим торцом внутренней поверхности корпусной крышки 2. Далее вытеснитель 7 скользит своим торцом по внутренней поверхности корпусной крышки 2 и не движется вдоль оси вращения ротора 5. Затем по мере приближения вытеснителя 7 к перегородке 9 он начинает плавно вдвигаться в ротор 5 и к моменту прохождения через перегородку 9 вдвинут в ротор 5. При скольжении по внутренней поверхности корпусной крышки 2 вытеснитель 7 отделяет в кольцевом цилиндрическом пазу 18 полость нагнетания от полости всасывания.

Участок корпусной крышки 2, по которому скользят вытеснители, в общем случае изготовления насоса может быть выполнен в виде подвижного в осевом направлении изолирующего элемента (регулируемый вариант исполнения насоса).

Рабочая среда, заключенная между двумя соседними вытеснителями и также находящаяся в отверстиях 6, в которых эти вытеснители 7 размещены, при вращении ротора 5 начинает переносится из полости всасывания в полость нагнетания, в которых образуются зоны низкого и высокого рабочего давления, связанные соответственно с впускным и выпускным отверстиями насоса (более подробно этот процесс описан в патенте ближайшего аналога).

Рабочая среда через зазоры между изолирующими элементами стремится перетечь из полости нагнетания насоса в полость всасывания. В кольцевом цилиндрическом пазу 18 полость всасывания отделена от полости нагнетания перегородкой 9 и вытеснителем 7, торец которого находится в скользящем контакте с внутренней поверхностью корпусной крышки 2.

Давление рабочей среды, которая находится в полости нагнетания, стремится сдвинуть часть вытеснителя 7, находящуюся в кольцевом цилиндрическом пазу 18, в полость всасывания и тем самым стремится этот вытеснитель 7 деформировать и изогнуть. Однако деформации и изгибу вытеснителя 7 препятствуют выемки 8, в которых находится часть вытеснителя 7, вдвинутая в полость кольцевого цилиндрического паза 18.

Выемки 8 действуют как дополнительные направляющие вытеснителей 7, препятствуют изгибу и вибрации вытеснителей 7 от сил давления рабочей среды в рабочей камере (особенно сильно этот эффект проявляется в варианте исполнения насоса с цилиндрическими вытеснителями 7), что в свою очередь снижает уровень издаваемого вытеснителями 7 шума и позволяет сделать их менее материалоемкими, более короткими, менее упругими и прочными на изгиб при аналогичном рабочем давлении на них. Это позволяет также улучшить массогабаритные характеристики насоса по сравнению с аналогом.

Еще одним полезным результатом наличия выемок 8 на внутренних поверхностях кольцевого цилиндрического паза 18 является уменьшение внутренней утечки и снижение требований к точности подгонки вытеснителей под отверстия 6, так как вытеснители 7 прижимает силами давления рабочей среды к поверхностям выемок 8, что и создает более хорошее уплотнение между поверхностями вытеснителей 7 и поверхностями выемок 8. Кроме того, так как рабочая среда протекает через участки (зазоры) с переменным сечением, улучшается уплотнение, создаваемое перегородкой 9 между полостью всасывания и полостью нагнетания, и улучшаются условия образования масляного клина между поверхностями перегородки 9 и поверхностями кольцевого цилиндрического паза 18, в котором размещена перегородка 9.

Кроме того, за счет того что рабочая камера в радиальном направлении ограничена поверхностями кольцевого цилиндрического паза 18, выполненного в торце ротора 5, происходит разгрузка оси ротора 5 от сил давления рабочей среды в радиальном направлении (в отличие от других типов насосов, например пластинчатых, где для этой цели применяются насосы двойного действия) и, как следствие, происходит уменьшение вибраций ротора 5 в радиальном направлении и связанного с ними уровня шумов и нестабильности вращения ротора 5, уменьшение жидкостного трения о стенки ограничивающие рабочую камеру в радиальном направлении, уменьшение потерь на трение вытеснителей 7 о стенки, ограничивающие рабочую камеру в радиальном направлении.

Наличие выемок 8 на поверхностях кольцевого цилиндрического паза 18 создает и позволяет регулировать (подбирая нужным образом размеры и глубину выемок 8) демпфирующий эффект, возникающий в момент подхода вытеснителей 7 к внутренней поверхности корпусной крышки 2, которая ограничивает рабочую камеру в осевом направлении. Демпфирующий эффект возникает вследствие преимущественной перетечки по полостям выемок 8 рабочей среды (в момент когда они соединены с полостями насоса, в которых образуется пониженное давление) из полостей насоса с высоким давлением, а вытеснитель (в момент подхода ко внутренней поверхности торцевой крышки 2) эти полости выемок 8 перекрывает и рабочая среда в этот момент сжимается и стремится отодвинуть вытеснитель, что и препятствует резкому удару торца вытеснителя 7 о внутреннюю поверхность торцевой крышки 2. (Особенно сильно этот эффект проявляется в варианте исполнения насоса с вытеснителями 7, на торцах которых выполнены выступы (на чертежах не показаны), обращенные в сторону корпусной крышки 2 и находящиеся в выемках. Тогда эти выступы в первую очередь перекрывают выемку 8, образуя в ее полости замкнутое пространство, и величина демпфирующего эффекта будет зависеть от формы и размера этих выступов.)

Демпфирующий эффект препятствует разрушению и уменьшает износ как самой внутренней поверхности корпусной крышки 2, так и контактирующих с ней вытеснителей 7, что в свою очередь позволяет увеличить скорость вращения ротора 5 насоса.

Уплотнительные элементы 12, реализованные в виде двух полых цилиндров, которые установлены в кольцевых пазах 13 с возможностью движения вдоль оси вращения ротора 5, следуют за возможными осевыми перемещениями ротора 5, постоянно к нему прижимаясь. Это происходит за счет того, что рабочая среда, затекая в зазор под прижатые к ротору 5 торцы уплотнительных элементов 12 из полости нагнетания насоса, стремится отжать от ротора эти уплотнительные элементы 12. При этом рабочая среда из зазора через каналы 14 перетекает под давлением в полости кольцевых пазов 13, уравнивая давление рабочей среды в канале 14 и в полости кольцевого паза 13. Так как на уплотнительный элемент 12 из полости кольцевого паза 13 давление рабочей среды действует на всю площадь уплотнительного элемента 12, а со стороны ротора только вблизи полости нагнетания насоса, то выбором площади сечения и расположения этих каналов 14 на торцах уплотнительных элементов 12, выполненных в виде цилиндров, можно обеспечить оптимальную силу прижима этих цилиндров к ротору 5. Кроме того, соединив полости кольцевых пазов 13 с дроссельным устройством (на чертежах не показано, чтобы не усложнять чертежи) и регулируя утечку рабочей среды через это дроссельное устройство, появляется возможность оптимизации зазора между уплотнительными элементами 12 и поверхностями торца ротора 5, с которыми они контактируют.

Принцип работы уплотнительных элементов 16 аналогичен принципу работы уплотнительных элементов 12.

Следует отметить, что в общем случае изготовления насоса все элементы насоса, контактирующие с торцевыми поверхностями ротора 5 (а также перегородка 9), могут быть спроектированы с возможностью движения в осевом направлении и содержать средства их прижима к торцевым поверхностям ротора 5 аналогичные средствам осевого перемещения уплотнительных элементов 12.

Также следует уточнить, что вращение ротора всегда, в том числе и в данной заявке, рассматривается относительно корпуса насоса, безотносительно того, на каком устройстве корпус насоса может быть закреплен для создания относительного вращения ротора и корпуса насоса. Во многих практических случаях использования насосов звено насоса, которое названо корпусом насоса, может быть закреплено на вращающемся валу данного устройства, а звено насоса, названное ротором, может быть закреплено на станине или другом вращающемся валу этого же устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТИМЫЙ НАСОС | 2001 |

|

RU2191295C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2115807C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2123602C1 |

| РОТОРНАЯ МАШИНА | 2002 |

|

RU2215903C1 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2005 |

|

RU2301357C2 |

| ГИДРОПЕРЕДАЧА | 1998 |

|

RU2143082C1 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2006 |

|

RU2327900C1 |

| РОТАЦИОННО-ПЛАСТИНЧАТЫЙ КОМПРЕССОР | 2000 |

|

RU2202713C2 |

| ГИДРОМАШИНА | 2003 |

|

RU2241141C2 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

Изобретение может быть использовано в обратимых беспульсационных насосах высокого давления, которые могут работать как в режиме насоса, так и в режиме двигателя. Насос содержит корпус с впускным и выпускным отверстиями, ротор с отверстиями, в которых размещены с возможностью движения вдоль его оси вращения, по меньшей мере, два вытеснителя, рабочую камеру, перегородку, отделяющую полость всасывания от полости нагнетания, изолирующие элементы, механизм, задающий осевое взаиморасположение вытеснителей, средства, соединяющие между собой полости, находящиеся по разные стороны от торцов вытеснителя. Рабочая камера ограничена в радиальном направлении поверхностями кольцевого паза, выполненного в торце ротора и проходящего через отверстия ротора, в которых размещены вытеснители. Эти отверстия образуют выемку на поверхностях кольцевого паза при пересечении их с ним. Поверхности перегородки находятся в скользящем контакте с поверхностями кольцевого паза. Улучшаются рабочие параметры насоса. 5 з.п. ф-лы, 2 ил.

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2115807C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2123602C1 |

| US 5022842 A, 11.07.1992 | |||

| GB 1469583 A, 06.04.1977 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2001-11-10—Публикация

2000-05-23—Подача