Изобретение относится к машиностроению и может быть использовано в роторных шиберных насосах, гидромоторах, гидростатических дифференциалах и трансмиссиях с повышенной эффективностью при высоком давлении.

Уровень техники

Известны роторные шиберные машины, содержащие два узла, установленные с возможностью взаимного вращения, а именно, корпус с входным и выходным портами и ротор с шиберными камерами, в которых расположены шиберы с возможностью движения относительно ротора: аксиального (патент US 570584), радиального (патент US 894391) или поворотного (патенты US 1096804 и US 2341710), причем рабочая камера в них ограничена торцевыми поверхностями ротора и корпуса.

В рабочей камере входная полость, гидравлически связанная с входным портом, и выходная полость, гидравлически связанная с выходным портом, разделены двумя изолирующими перемычками корпуса. Одна из них находится в скользящем изолирующем контакте с шиберами, двигающимися при вращении ротора от входной к выходной полости, и называется далее ограничителем прямого переноса. Другая называется далее ограничителем обратного переноса.

Исполнение рабочей камеры в кольцевом пазе в торце роторного узла US 1096804, US 3348494, US 894391, US 2341710 обеспечивает радиальную разгрузку ротора и улучшает изоляцию рабочей камеры за счет скользящего изолирующего контакта торцевой поверхности рабочей части ротора, в которой выполнен кольцевой паз, с торцевой поверхностью рабочей части корпуса. Плоские изолирующие торцевые поверхности рабочих частей ротора и корпуса, будучи прижатыми друг к другу, обеспечивают хорошую изоляцию при отсутствии их деформаций.

Однако силы давления рабочей жидкости, заключенной в рабочей камере, отталкивают рабочие части ротора и корпуса друг от друга и деформируют их изолирующие поверхности, что приводит к значительному росту утечек при повышении давления.

Известен гидростатический компонент ЕР 0269474, принятый нами за ближайший аналог, в котором снижено деформирующее влияние давления рабочей жидкости на поверхности скользящего изолирующего контакта между рабочими частями обоих узлов. Он состоит из двух узлов, а именно, корпуса и ротора, установленных с возможностью взаимного вращения. Корпус с входным и выходным портами (называемыми авторами «каналами для подвода и отвода жидкости») содержит рабочую часть корпуса, называемую авторами «носителем дорожки», на которой выполнены ограничитель прямого переноса и ограничитель обратного переноса в виде участков обода с дорожкой между входной и выходной полостями. Обод с дорожкой выполняет также функции направляющего кулачка привода шиберов.

Ротор состоит из двух частей: рабочей части ротора, называемой авторами «держателем пластин», на рабочей торцевой поверхности которой выполнен кольцевой паз, соединяющийся с шиберными камерами, в которых расположены шиберы, установленные с возможностью изменения степени выдвижения в кольцевой паз, и опорной части, называемой «опорным фланцем». Авторами предусмотрено исполнение, в котором в опорной части также выполнены шиберные камеры и кольцевой паз. В этом случае опорная часть ротора контактирует с опорной частью корпуса в виде второго носителя дорожки.

Рабочая часть корпуса (носитель дорожки), контактируя со скольжением с рабочей частью ротора (держателем пластин), изолирует в кольцевом пазе рабочую камеру, которая разделена ограничителем обратного переноса (участком обода, наиболее перекрывающим кольцевой паз), и ограничителем прямого переноса (участком обода, наименее перекрывающим кольцевой паз), находящимся в скользящем изолирующем контакте с шиберами, на входную полость рабочей камеры, гидравлически связанную с входным портом, и выходную полость рабочей камеры, гидравлически связанную с выходным портом.

Авторами предусмотрена возможность использования в роторных шиберных машинах пары гидростатических компонентов описанного типа, либо в варианте, когда рабочая и опорная части ротора расположены между рабочей и опорной частями корпуса, связанными связующей частью корпуса в виде вала, либо в варианте, когда рабочая и опорная части корпуса расположены между рабочей и опорной частями ротора, связанными связующей частью ротора в виде наружной оболочки.

Для обеспечения изоляции рабочей камеры авторы предусматривают исполнение одного из узлов, ротора или корпуса, адаптивным, то есть включающим силовые камеры изменяемой длины, кинематически связывающие рабочую и опорную части адаптивного узла с возможностью их взаимных осевых перемещений и наклонов, по меньшей мере, достаточных для приближения держателя лопастей к носителю дорожки, т.е. для обеспечения скользящего изолирующего контакта между рабочими частями обоих узлов гидростатического компонента при их взаимном вращении, а каждая силовая камера включает гидравлически связанную с рабочей камерой силовую полость и средства ее изоляции, причем изменение длины указанных силовых камер приводит к указанным взаимным движениям рабочей и опорной частей указанного узла, а силы давления рабочей жидкости в силовых полостях направлены так, чтобы раздвинуть силовые камеры и приблизить рабочую часть корпуса и рабочую часть ротора друг к другу.

В первом исполнении ротор выполнен адаптивным, т.е. включает силовые камеры изменяемой длины, кинематически связывающие его рабочую и опорную части, т.е. держатель пластин с опорным фланцем, с возможностью их взаимных осевых перемещений. Сообщающиеся с рабочей камерой цилиндрические силовые полости имеют овальное сечение и выполнены на торце держателя пластин с обратной стороны от кольцевого паза. В них установлены средства изоляции в виде подвижных в осевом направлении цилиндрических поршневых элементов, называемых авторами «уплотнительными чашечками», которые упираются в опорный фланец и, герметизируя рабочую камеру, прижимают торцевую поверхность держателя пластин к торцевой поверхности носителя дорожки.

Авторы указывают, что силы давления жидкости, отталкивающие держатель пластин от носителя дорожки, передаются через силовые камеры на статический контакт поршневого подвижного элемента с деформируемым опорным фланцем, что избавляет от осевых деформаций упомянутые торцевые изолирующие поверхности держателя пластин. Сила прижима рабочей части ротора к рабочей части корпуса зависит от размера силовых камер и определяет уровень потерь на трение между указанными рабочими частями.

Несмотря на синхронное вращение рабочей и опорной частей ротора, упомянутый контакт поршневого подвижного элемента с опорным фланцем не является абсолютно статическим, т.к. несовпадение осей вращения рабочей и опорной частей вызывает движения торцевой поверхности подвижного элемента по поверхности опорного фланца. Для уменьшения трения между поршневым подвижным элементом и опорным фланцем на торцах подвижных элементов выполнены полости, которые гидравлически связаны с силовыми полостями в держателе пластин. Для предотвращения утечек из обеих полостей силовой камеры требуется хорошая изоляция одновременно в двух скользящих изолирующих контактах поверхностей каждого подвижного элемента как с внутренней цилиндрической поверхностью полости силовой камеры, так и с плоской поверхностью опорного фланца. Для этого необходимо обеспечивать с высокой точностью перпендикулярность между образующей цилиндрической изолирующей поверхности полости силовой камеры и плоской изолирующей поверхностью опорного фланца при любом давлении и при любом угле поворота ротора.

Однако по технологическим причинам и вследствие деформаций корпуса под действием сил давления рабочей жидкости ось вращения держателя пластин может отклоняться от оси вращения опорного фланца на некоторый угол. Этот угол определяет угловую амплитуду циклических наклонов, которые изолирующая поверхность опорного фланца совершает относительно торцевой поверхности подвижного элемента при вращении роторного узла. Деформация опорного фланца под действием сил давления рабочей жидкости значительно увеличивает указанную амплитуду циклических наклонов и вызывает искривление его плоской изолирующей поверхности. Все это нарушает скользящий изолирующий контакт между упомянутыми изолирующими поверхностями и приводит к значительному росту утечек, что является существенным недостатком вышеописанного гидростатического компонента.

Кроме того, носитель дорожки гидростатически не уравновешен. Поэтому его плоские изолирующие поверхности деформируются при высоком давлении, что еще более увеличивает утечки.

В ЕР 0269474 описано также исполнение гидростатического компонента, в котором адаптивным выполнен не ротор, а корпус, т.е. силовые камеры изменяемой длины с подвижными элементами размещены в узле корпуса между рабочей частью корпуса, т.е. носителем дорожки, и опорной частью корпуса. И в этом исполнении наклоны опорной части корпуса относительно рабочей части корпуса, обусловленные деформациями и технологическими причинами, так же как и искривление плоской изолирующей поверхности, будут приводить к росту утечек.

Предложенные авторами эластичные элементы, герметизирующие контакт между стенками подвижного элемента и стенками силовой полости, в виде гибких периферийных кромок подвижных поршневых элементов или в виде тороидальных уплотнительных прокладок отчасти улучшают изоляцию при вышеописанных взаимных наклонах рабочей и опорной частей соответствующего узла гидростатического компонента, однако приводят к значительному увеличению сил трения, препятствующих движению подвижных элементов в полостях силовых камер. Для преодоления этих сил трения требуется увеличить сечение силовых камер, что приводит к увеличению сил прижима ротора к корпусу и увеличению потерь на трение.

Таким образом, описанный в ЕР 0269474 гидростатический компонент требует высокой точности изготовления, не обеспечивает изоляцию силовых камер и рабочей камеры при деформациях и не позволяет при высоком давлении достичь одновременно низкого уровня утечек и низких потерь на трение.

Сущность изобретения

Задача настоящего изобретения - обеспечить изоляцию рабочей камеры и силовых камер изменяемой длины в широком диапазоне деформаций и технологических допусков и связанных с ними взаимных наклонных и поперечных движений рабочей и опорной частей адаптивного узла и повысить КПД роторных шиберных машин при высоком давлении.

Для решения поставленной задачи предлагается роторная шиберная машина, состоящая из двух узлов, а именно, корпуса и ротора, установленных с возможностью взаимного вращения. Корпус с входным и выходным портами содержит опорную часть корпуса и рабочую часть корпуса, на которой выполнены ограничитель прямого переноса и ограничитель обратного переноса. Ротор включает опорную часть ротора и рабочую часть ротора, на рабочей торцевой поверхности которой выполнен кольцевой паз, соединяющийся с шиберными камерами, в которых расположены шиберы, установленные с возможностью изменения степени выдвижения в кольцевой паз. Рабочая и опорная части одного узла расположены между связанными связующей частью рабочей и опорной частями другого узла. Опорная часть корпуса контактирует с опорной частью ротора, а рабочая часть корпуса контактирует со скольжением с рабочей торцевой поверхностью рабочей части ротора и изолирует в кольцевом пазе рабочую камеру. Ограничитель обратного переноса и находящийся в скользящем изолирующем контакте с шиберами ограничитель прямого переноса разделяют рабочую камеру на входную полость, гидравлически связанную с входным портом, и выходную полость, гидравлически связанную с выходным портом. По меньшей мере, один из двух узлов роторной шиберной машины, ротор или корпус, выполняется адаптивным, то есть включает силовые камеры изменяемой длины, кинематически связывающие рабочую и опорную части адаптивного узла с возможностью их взаимных осевых перемещений и наклонов. Амплитуда этих осевых перемещений и наклонов, по меньшей мере, достаточна для обеспечения скользящего изолирующего контакта между рабочими частями обоих узлов роторной шиберной машины при их взаимном вращении, причем изменение длины указанных силовых камер приводит к указанным взаимным движениям рабочей и опорной частей адаптивного узла. Каждая силовая камера изменяемой длины (далее по тексту - силовая камера) включает гидравлически связанную с рабочей камерой силовую полость изменяемой длины (далее по тексту - силовая полость) и средства ее изоляции. Силы давления рабочей жидкости в силовых полостях направлены так, чтобы раздвинуть силовые камеры и приблизить рабочую часть корпуса и рабочую часть ротора друг к другу.

Отличие заключается в том, что в каждой силовой камере средства изоляции ее силовой полости включают, по меньшей мере, два подвижных элемента. Эти подвижные элементы установлены с образованием скользящих изолирующих контактов между следующими парами поверхностей: изолирующей поверхностью одного из подвижных элементов и изолирующей поверхностью одной части адаптивного узла, изолирующей поверхностью другого подвижного элемента и изолирующей поверхностью другой части адаптивного узла и между изолирующими поверхностями подвижных элементов. По меньшей мере, в одном из этих контактов обе изолирующие поверхности выполнены цилиндрическими и, по меньшей мере, в одном - сферическими, а в остальных указанных контактах формы пар контактирующих поверхностей выбираются таким образом, что сохраняют скользящий изолирующий контакт при указанных взаимных движениях рабочей и опорной частей адаптивного узла. Взаимное скольжение цилиндрических поверхностей обеспечивает изоляцию при взаимных осевых движениях рабочей и опорной частей адаптивного узла, а взаимное скольжение сферических поверхностей обеспечивает изоляцию при взаимных наклонных движениях указанных частей. Для упомянутого сохранения изоляции при взаимных поперечных движениях указанных частей еще, по меньшей мере, в одном из других изолирующих контактов обе изолирующие поверхности выполняются либо плоскими, либо сферическими.

Для улучшения изоляции силовых камер при высоком давлении сферические и плоские изолирующие поверхности предпочтительно выполнять на гидростатически разгруженной части адаптивного узла и на гидростатически разгруженных подвижных элементах. В исполнениях, в которых одна из частей адаптивного узла, опорная (п.2) либо связующая (п.3), не разгружена и деформируема под давлением, на этой деформируемой части предпочтительно выполнять цилиндрические поверхности, а зазор между ними и соответствующими цилиндрическими поверхностями подвижных элементов при необходимости уплотнять цилиндрическими пружинящими самоустанавливающимися кольцами.

В исполнениях, в которых силовые камеры расположены между двумя гидростатически уравновешенными частями узла, цилиндрические поверхности выполняют на подвижных элементах и на любой из указанных частей, либо между подвижными элементами.

Цилиндрическая поверхность понимается здесь в наиболее общем смысле как поверхность, образованная параллельным перемещением прямой по заданному замкнутому контуру. При необходимости цилиндрические поверхности могут выполняться с овальным или иным поперечным сечением. В нижеприведенных примерах реализации изобретения показано предпочтительное исполнение цилиндрических поверхностей с круглым сечением.

Прижим рабочей части ротора к рабочей части корпуса в отсутствие давления обеспечивается тем, что силовые камеры включают упругие элементы. Для гидростатической разгрузки рабочей части адаптивного узла (п.4) формы, размеры и расположение силовых полостей выбираются таким образом, что сумма сил упругости указанных упругих элементов и сил давления рабочей жидкости в силовых камерах, прижимающих рабочую часть ротора к рабочей части корпуса, превышает сумму сил давления рабочей жидкости в рабочей камере, отталкивающих рабочую часть ротора от рабочей части корпуса, и сил трения в указанных роторных элементах, препятствующих приближению рабочей части ротора к рабочей части корпуса, на заданную величину, предпочтительно не превышающую 5% от указанной суммы сил давления, отталкивающих рабочую часть ротора от рабочей части корпуса.

Для таких исполнений, в которых сила упругой реакции упругих элементов либо мала, либо не влияет на силу прижима частей ротора к частям корпуса (п.5), форму и размеры силовых полостей выбирают таким образом, чтобы обеспечивать гидростатический прижим рабочих частей друг к другу, а именно так, формы, размеры и расположение силовых полостей выбирают так, что сумма сил давления рабочей жидкости в силовых камерах, прижимающих рабочую часть ротора к рабочей части корпуса, превышает сумму сил давления рабочей жидкости, отталкивающих рабочую часть ротора от рабочей части корпуса, на заданную величину, предпочтительно не превышающую 5% от указанной суммы сил давления, отталкивающих рабочую часть ротора от рабочей части корпуса. В частности, для исполнений, в которых направляющие цилиндрических поверхностей силовых полостей параллельны оси вращения ротора, указанное превышение достигается, например, тем, что (п.6) суммарная площадь сечений силовых полостей плоскостью, перпендикулярной оси вращения ротора, превышает площадь проекции кольцевого паза на ту же плоскость, по меньшей мере, на 50% площади проекции на указанную плоскость скользящего изолирующего контакта рабочей части ротора с рабочей частью корпуса.

Для гидростатической разгрузки опорной части адаптивного узла между находящимися в скользящем изолирующем контакте опорными частями ротора и корпуса выполняют опорные полости, форма, размеры, количество и расположение которых выбираются так, что разница между силами давления рабочей жидкости, отталкивающими друг от друга рабочие части ротора и корпуса, и силами давления рабочей жидкости, отталкивающими друг от друга опорные части ротора и корпуса, не превышает другую заданную, предпочтительно небольшую, величину. Гидростатическая разгрузка части адаптивного узла предохраняет ее от осевых деформаций под давлением рабочей жидкости и значительно снижает потери на трение между ней и соответствующей частью другого узла.

Для гидростатического поджима подвижных элементов средств изоляции силовых полостей (п.7) в каждой паре контактирующих сферических изолирующих поверхностей и в каждой паре контактирующих плоских изолирующих поверхностей формы и размеры указанных пар изолирующих поверхностей выбираются таким образом, чтобы сумма сил давления рабочей жидкости, прижимающих эти поверхности друг к другу, превышала сумму встречных сил давления рабочей жидкости, отталкивающих их друг от друга. Для гидростатической разгрузки подвижных элементов предпочтительно выбирать указанную величину превышения небольшой, т.е. не превышающей 10% от произведения давления в силовой полости на площадь поперечного сечения ее цилиндрических изолирующих поверхностей.

В предпочтительном исполнении вышеупомянутый гидростатический поджим подвижных элементов достигается тем (п.8), что для каждой пары указанных изолирующих поверхностей площадь поперечного сечения силовой полости плоскостью, проходящей через внутреннюю границу скользящего изолирующего контакта этих поверхностей, выбирается меньшей, чем площадь поперечного сечения цилиндрических изолирующих поверхностей силовой полости, по меньшей мере, на 50% площади проекции на указанную плоскость указанного скользящего изолирующего контакта.

Для стабилизации силы гидростатического прижима (п.9) в каждой паре указанных контактирующих изолирующих поверхностей площадь одной изолирующей поверхности превышает площадь другой изолирующей поверхности таким образом, чтобы каждый участок поверхности меньшей площади сохранял скользящий изолирующий контакт с поверхностью большей площади при любом угле поворота ротора во всем диапазоне указанных взаимных перемещений рабочей и опорной частей адаптивного узла.

Предлагаемое решение изоляции силовых камер и рабочей камеры роторной шиберной машины может быть воплощено в различных конструкциях. Они различаются тем, который из узлов роторной шиберной машины, ротор или корпус, выполнен адаптивным, а также видом силового замыкания, т.е. тем, какой из двух узлов включает связующую часть, которая принимает на себя осевые растягивающие силы давления рабочей жидкости, компенсируя их своей упругой деформацией.

Роторные шиберные машины с силовым замыканием на корпус соответствуют традиционным компоновкам, в которых узел ротора расположен между рабочей и опорной частями корпуса.

В роторных шиберных машинах с силовым замыканием на ротор расположенную между рабочей и опорной частями ротора сборку рабочей и опорной части корпуса мы далее называем операционным узлом корпуса. В исполнениях с силовым замыканием на ротор и адаптивным ротором (п.10) рабочая и опорная части корпуса расположены между рабочей и опорной частями ротора, который включает связующую часть ротора, причем, по меньшей мере, одна из указанных частей ротора установлена с возможностью осевых перемещений и наклонов относительно связующей части, а силовые камеры изменяемой длины выполнены между указанной частью ротора и связующей частью ротора и кинематически связывают указанную часть ротора со связующей частью, причем поверхности скользящего изолирующего контакта между связующей частью ротора и подвижным элементом выполнены цилиндрическими. В исполнениях с силовым замыканием на ротор и адаптивным корпусом (п.11) силовые камеры изменяемой длины выполнены между опорной частью корпуса и рабочей частью корпуса, соединенными в операционный узел корпуса, который расположен между рабочей и опорной частями ротора, соединенными связующей частью ротора.

Для улучшения изоляции рабочей камеры при высоком давлении предлагаются гидростатические средства предотвращения деформаций корпусных изолирующих поверхностей, исполнение которых зависит от вида силового замыкания.

В роторных шиберных машинах с силовым замыканием на корпус (п.12) рабочую или опорную части корпуса выполняют составными, а именно, собираемыми из внешнего силового и внутреннего функционального элементов, между которыми напротив кольцевого паза выполняют, по меньшей мере, одну антидеформационную камеру, гидравлически связанную с рабочей камерой. Количество, расположение, форма и размеры антидеформационных камер выбирают таким образом, чтобы равнодействующая сил давления жидкости на внутренний функциональный элемент части корпуса со стороны ротора и сил давления жидкости со стороны антидеформационных камер не превосходила заданную величину, предпочтительно не превышающую 20% от указанных сил давления со стороны ротора.

В роторных шиберных машинах с силовым замыканием на корпус (п.13) и адаптивным ротором, в которых узел корпуса выполнен с возможностью изменять угол взаимного наклона осей вращения опорной и рабочей частей ротора, антидеформационные камеры изменяемой длины также могут быть выполнены наподобие вышеописанных силовых камер, в которых изоляция при взаимных наклонах частей узла обеспечивается сочетанием трех видов скользящих движений подвижных элементов: осевого при взаимном осевом скольжении цилиндрических изолирующих поверхностей, наклонного при взаимном скольжении сферических изолирующих поверхностей, а также поперечного при взаимном скольжении плоских или других сферических поверхностей. В этом случае антидеформационная камера содержит антидеформационную полость изменяемой длины и средства ее изоляции, включающие, по меньшей мере, два подвижных элемента, установленных с образованием скользящих изолирующих контактов между следующими парами поверхностей: изолирующей поверхностью одного из подвижных элементов и изолирующей поверхностью функционального элемента части корпуса, изолирующей поверхностью другого подвижного элемента и изолирующей поверхностью силового элемента части корпуса и между изолирующими поверхностями подвижных элементов, причем, по меньшей мере, в одном из этих контактов обе изолирующие поверхности выполнены цилиндрическими и, по меньшей мере, в одном - сферическими, а в остальных указанных контактах формы пар контактирующих поверхностей выбираются таким образом, что сохраняют скользящий изолирующий контакт при указанном изменении угла взаимного наклона. При этом, либо (п.16), по меньшей мере, в одном из указанных контактов обе изолирующие поверхности выполнены плоскими, либо (п.17), по меньшей мере, в двух указанных контактах изолирующие поверхности выполнены сферическими.

В роторных шиберных машинах с силовым замыканием на ротор (п.14) рабочую и опорную части корпуса соединяют в операционный узел корпуса, а между опорными частями корпуса и ротора напротив кольцевого паза выполняют гидравлически связанные с ним опорные полости, расположенные напротив кольцевого паза и гидравлически связанные с ним так, что давление в каждой опорной полости равно давлению в расположенной напротив полости рабочей камеры в кольцевом пазе, а количество, формы и размеры опорных полостей выбраны таким образом, чтобы равнодействующая сил давления на опорную часть корпуса со стороны опорной части ротора и сил давления на рабочую часть корпуса со стороны рабочей части ротора не превосходила заданную величину, предпочтительно не превышающую 5% от указанных сил давления, отталкивающих рабочую часть ротора от рабочей части корпуса.

В исполнении с адаптивным операционным узлом корпуса передача указанных уравновешивающих сил давления между рабочей и опорной частями корпуса обеспечивается посредством вышеописанных силовых камер. В исполнениях с адаптивным ротором указанная передача уравновешивающих сил давления между частями корпуса обеспечивается либо посредством их жесткого соединения, либо посредством антидеформационных камер, выполняемых либо непосредственно между частями корпуса, либо между функциональным и силовым элементами частей операционного узла корпуса.

В роторных шиберных машинах с силовым замыканием на ротор и адаптивным ротором (п.15), в которых опорная часть корпуса выполнена с возможностью изменяемого наклона относительно рабочей части корпуса, антидеформационные камеры изменяемой длины также могут быть выполнены наподобие вышеописанных силовых камер, в которых изоляция при взаимных наклонах частей узла обеспечивается сочетанием трех видов скользящих движений подвижных элементов: осевого при взаимном осевом скольжении цилиндрических изолирующих поверхностей, наклонного при взаимном скольжении сферических изолирующих поверхностей, а также поперечного при взаимном скольжении плоских или других сферических поверхностей. В этом случае антидеформационная камера содержит антидеформационную полость изменяемой длины и средства ее изоляции, включающие, по меньшей мере, два подвижных элемента, установленных с образованием скользящих изолирующих контактов между следующими парами поверхностей: изолирующей поверхностью одного из подвижных элементов и изолирующей поверхностью рабочей части корпуса, изолирующей поверхностью другого подвижного элемента и изолирующей поверхностью опорной части корпуса и между изолирующими поверхностями подвижных элементов, причем, по меньшей мере, в одном из этих контактов обе изолирующие поверхности выполнены цилиндрическими и, по меньшей мере, в одном - сферическими, а в остальных указанных контактах формы пар контактирующих поверхностей выбираются таким образом, что сохраняют скользящий изолирующий контакт при указанном изменении угла взаимного наклона. При этом либо (п.16), по меньшей мере, в одном из указанных контактов обе изолирующие поверхности выполнены плоскими, либо (п.17), по меньшей мере, в двух указанных контактах изолирующие поверхности выполнены сферическими.

Более подробно детали изобретения описываются в нижеприведенных примерах, иллюстрируемых чертежами, на которых представлены:

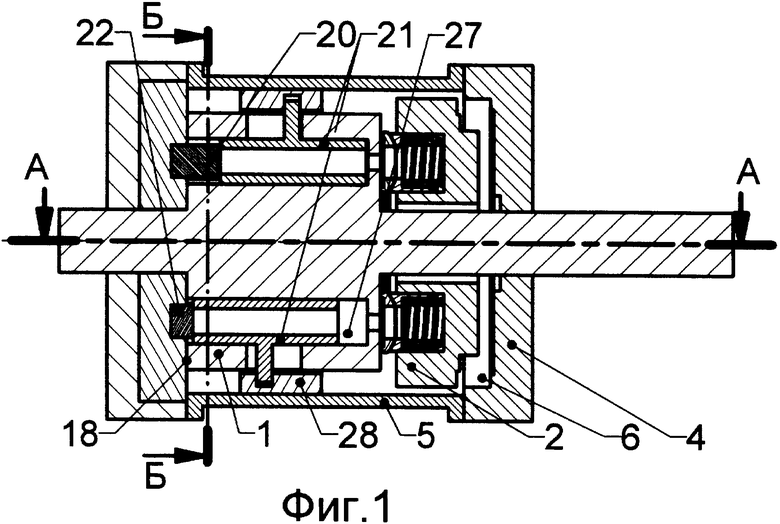

Фиг.1 - роторная шиберная машина с адаптивным ротором и силовым замыканием на корпус, осевой разрез в плоскости, проходящей через ограничитель обратного переноса.

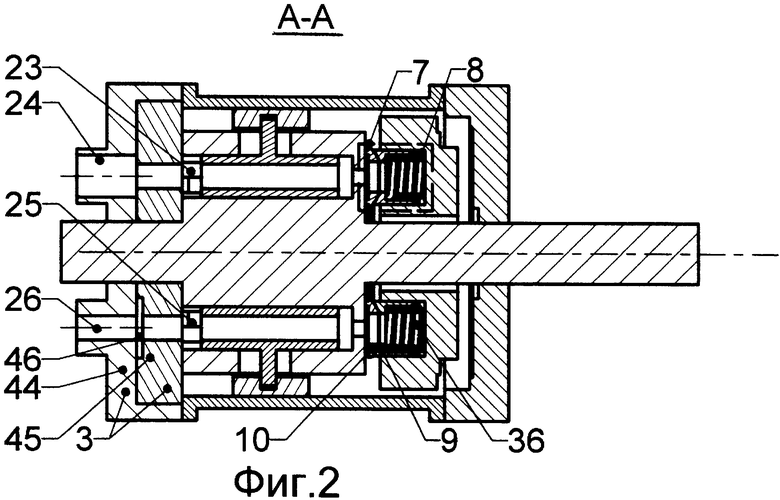

Фиг.2 - роторная шиберная машина с адаптивным ротором и силовым замыканием на корпус, осевой разрез в плоскости, проходящей через входной и выходной порты.

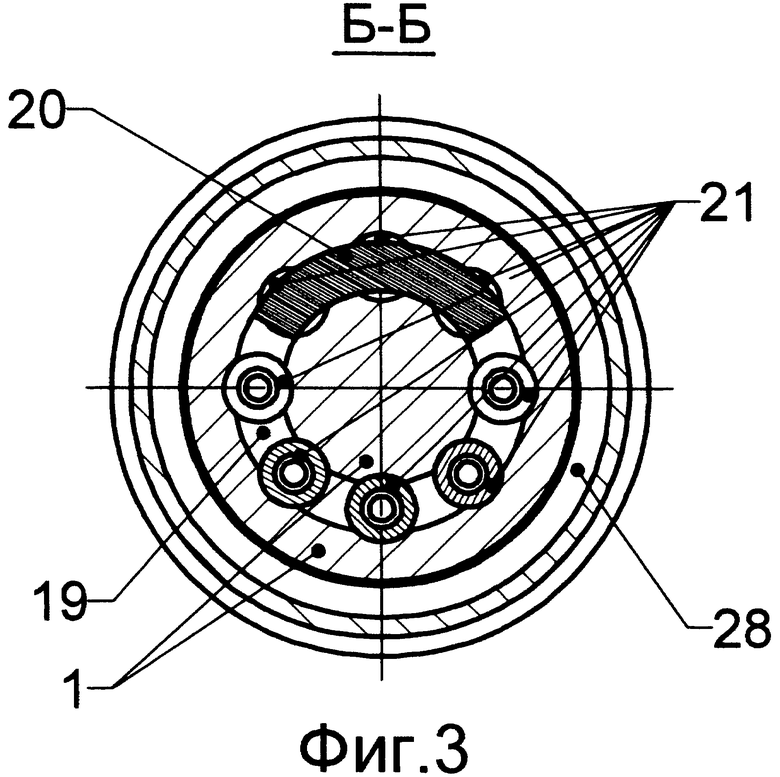

Фиг.3 - роторная шиберная машина с адаптивным ротором и силовым замыканием на корпус, разрез в плоскости, перпендикулярной оси вращения и проходящей через кольцевой паз.

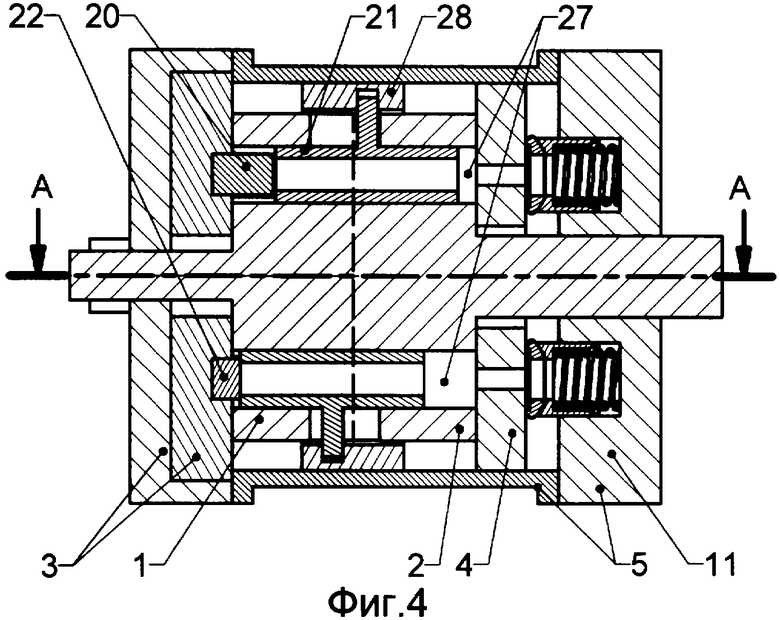

Фиг.4 - роторная шиберная машина с адаптивным корпусом и силовым замыканием на корпус, осевой разрез в плоскости, проходящей через ограничитель обратного переноса.

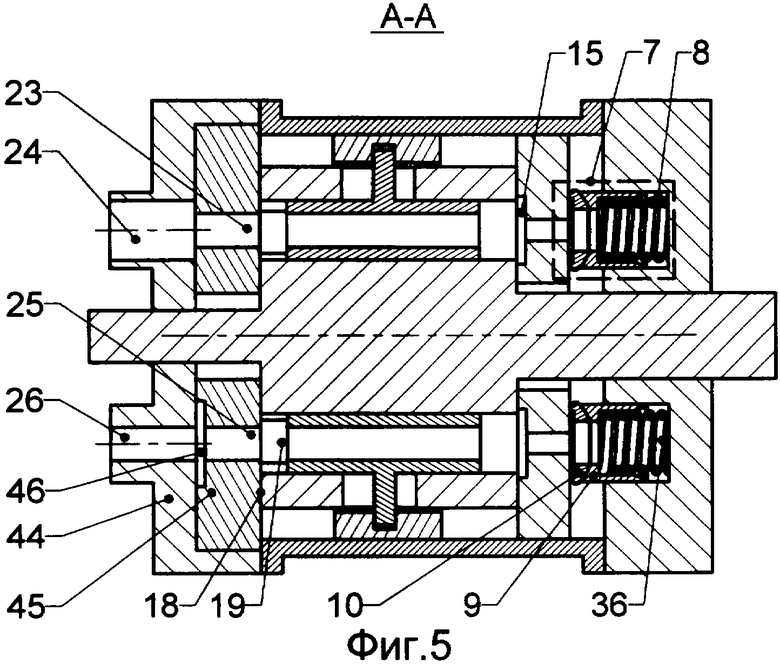

Фиг.5 - роторная шиберная машина с адаптивным корпусом и силовым замыканием на корпус, осевой разрез в плоскости, проходящей через входной и выходной порты.

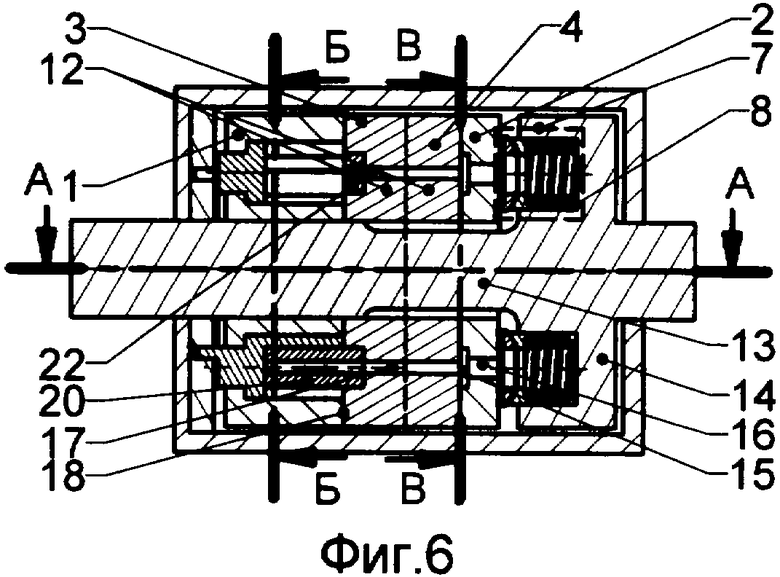

Фиг.6 - роторная шиберная машина с адаптивным ротором и силовым замыканием на ротор, осевой разрез в плоскости, проходящей через ограничитель обратного переноса.

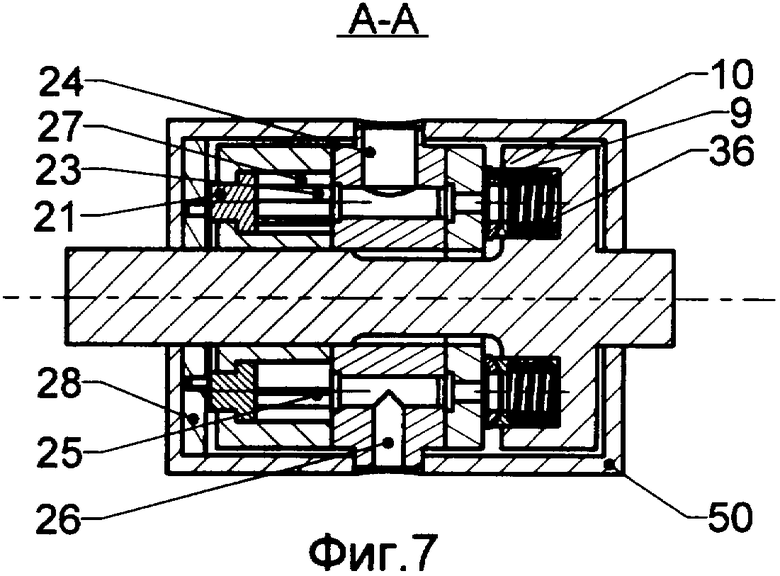

Фиг.7 - роторная шиберная машина с адаптивным ротором и силовым замыканием на ротор, осевой разрез в плоскости, проходящей через входной и выходной порты.

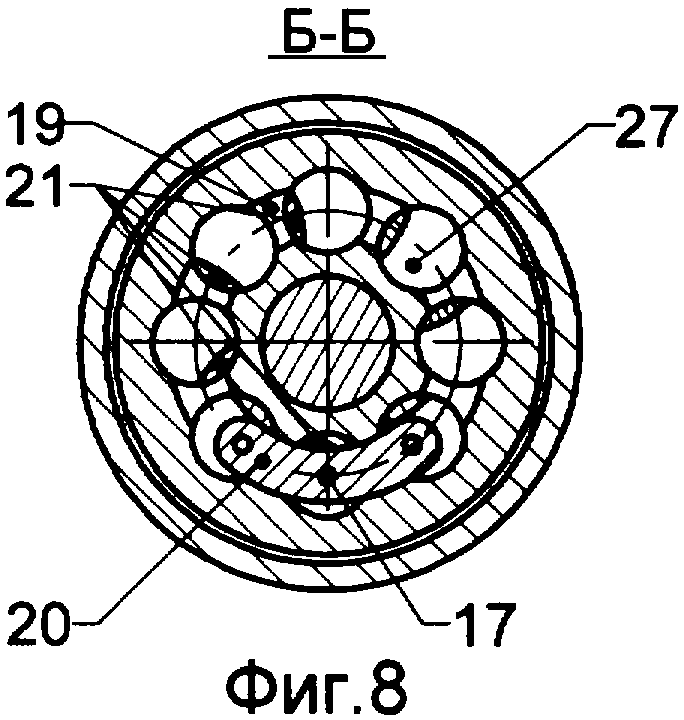

Фиг.8 - роторная шиберная машина с адаптивным ротором и силовым замыканием на ротор, разрез в плоскости, перпендикулярной оси вращения и проходящей через кольцевой паз.

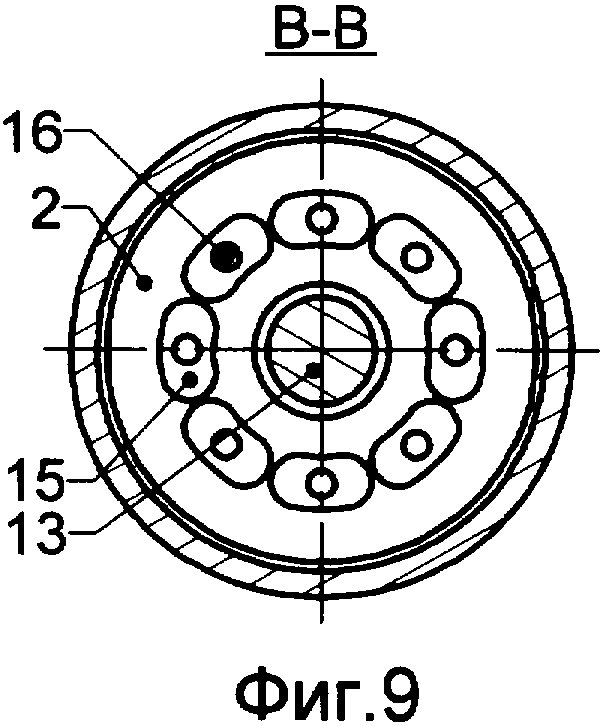

Фиг.9 - роторная шиберная машина с адаптивным ротором и силовым замыканием на ротор, разрез в плоскости, перпендикулярной оси вращения и проходящей через опорные полости.

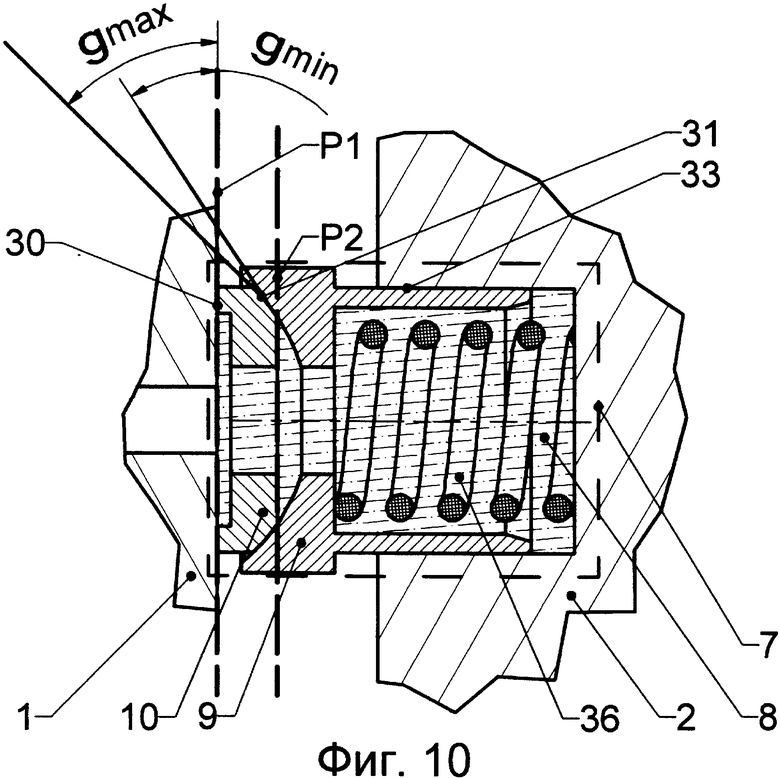

Фиг.10 - вариант исполнения силовой камеры со сферическими поверхностями скользящего изолирующего контакта между подвижными элементами.

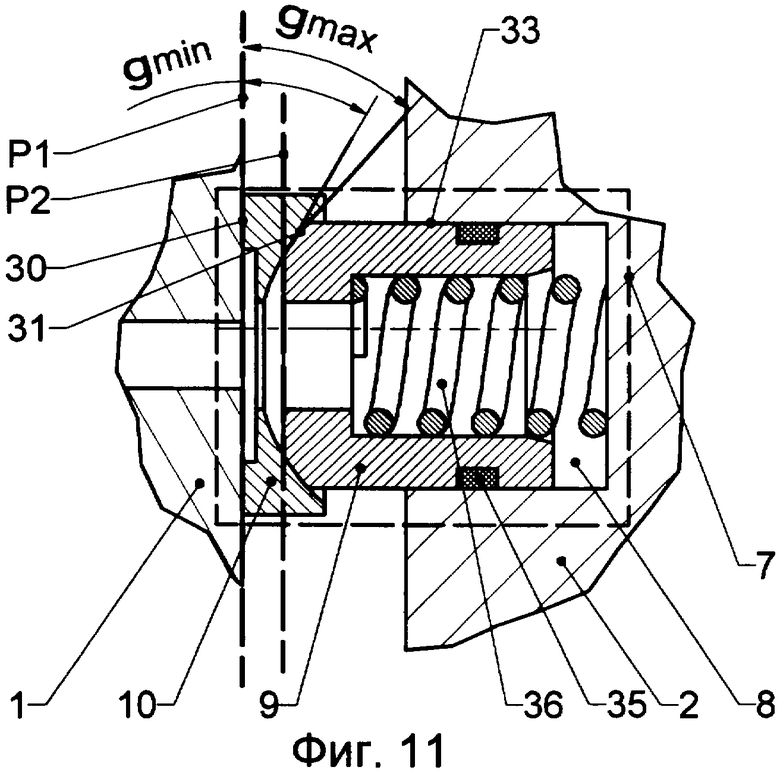

Фиг.11 - вариант исполнения силовой камеры со сферическими поверхностями скользящего изолирующего контакта между подвижными элементами.

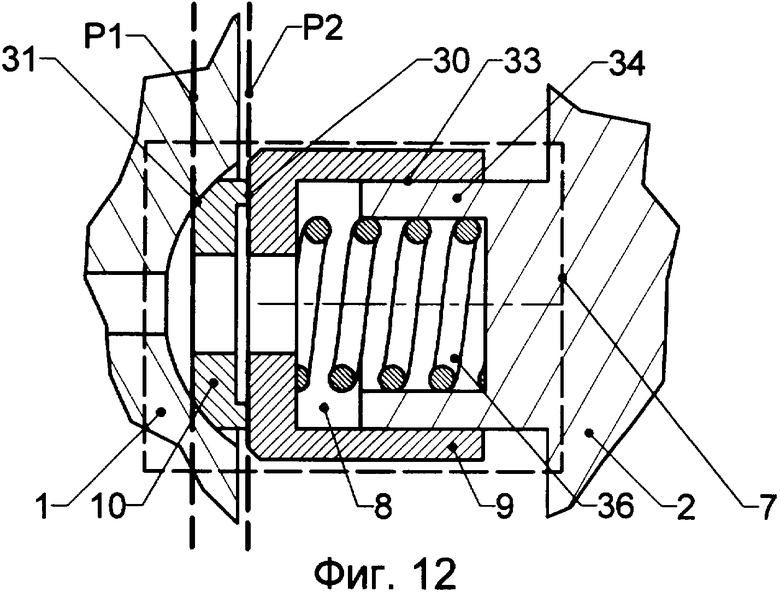

Фиг.12 - вариант исполнения силовой камеры с плоскими поверхностями скользящего изолирующего контакта между подвижными элементами.

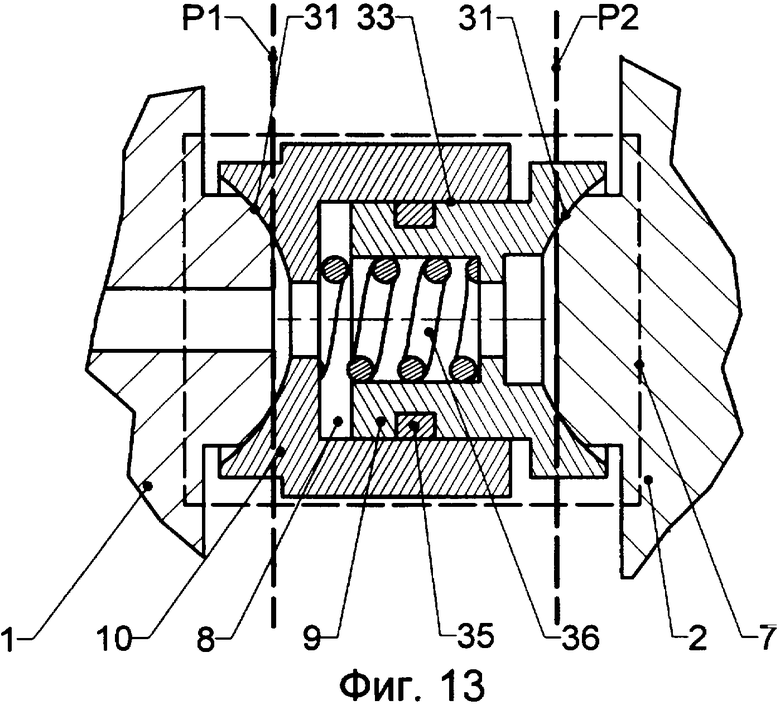

Фиг.13 - вариант исполнения силовой камеры с цилиндрическими поверхностями скользящего изолирующего контакта между подвижными элементами.

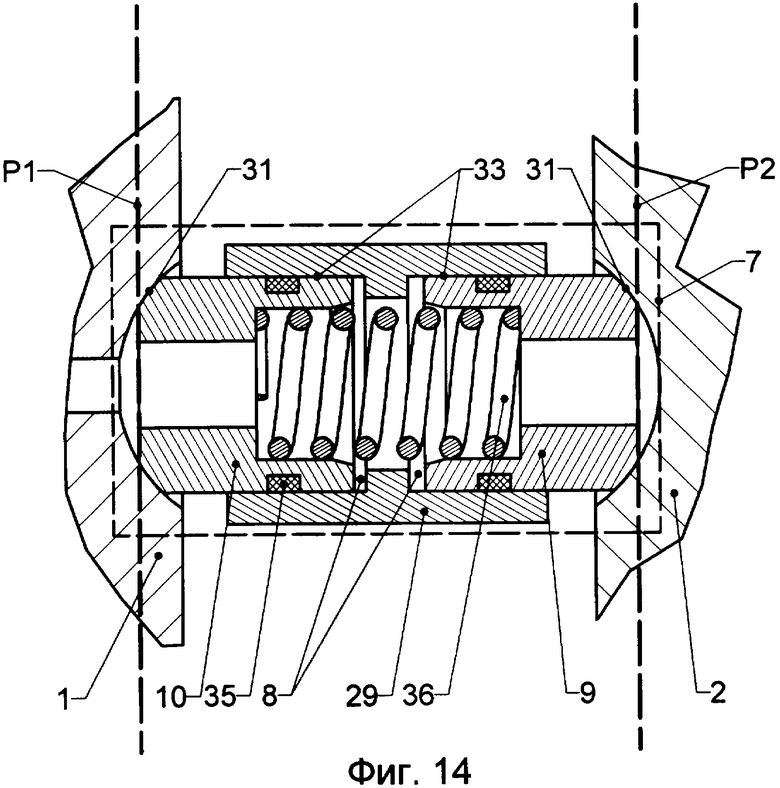

Фиг.14 - вариант исполнения силовой камеры с тремя подвижными элементами и цилиндрическими поверхностями скользящего изолирующего контакта между ними.

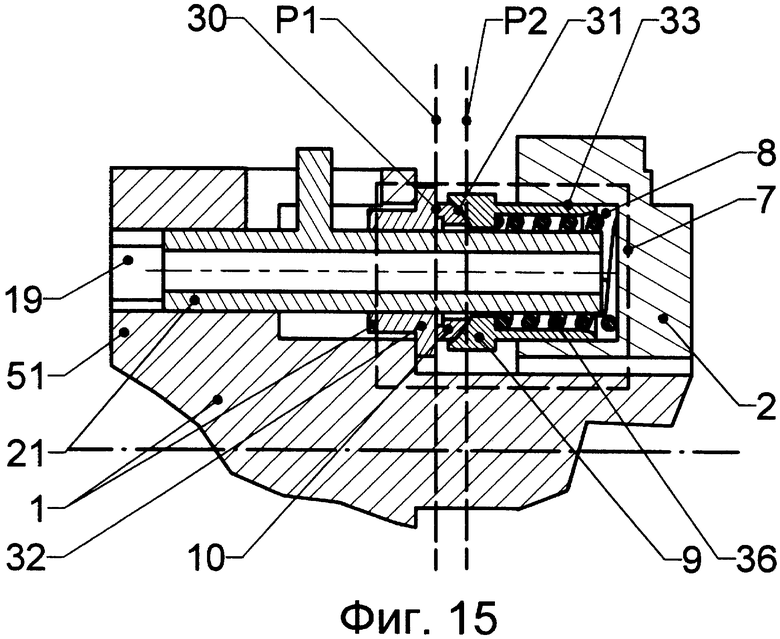

Фиг.15 - вариант исполнения силовой камеры с подвижной втулкой в рабочей части ротора.

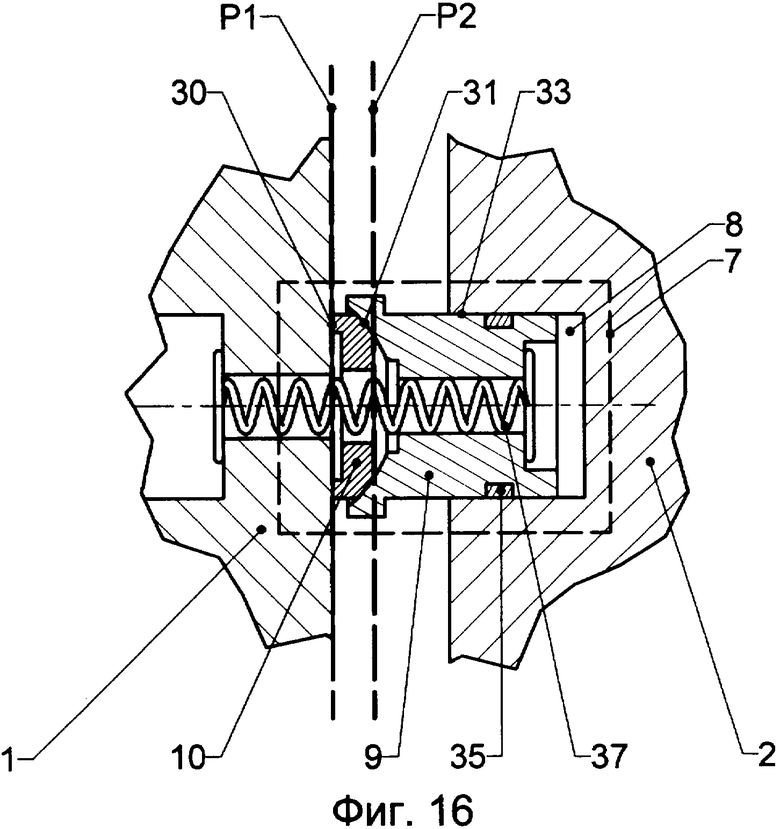

Фиг.16 - вариант исполнения силовой камеры с упругим элементом, работающим на растяжение.

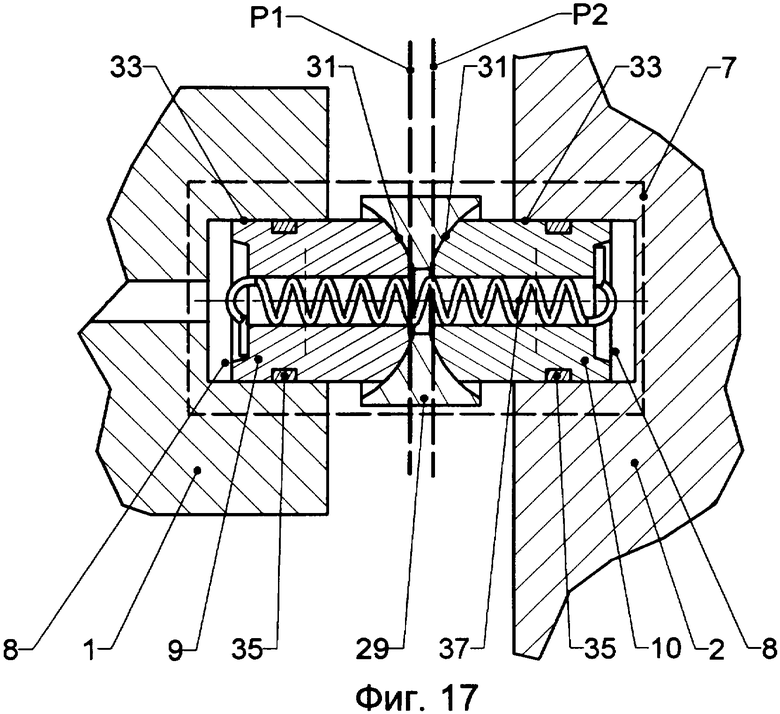

Фиг.17 - вариант исполнения силовой камеры с упругим элементом, работающим на растяжение.

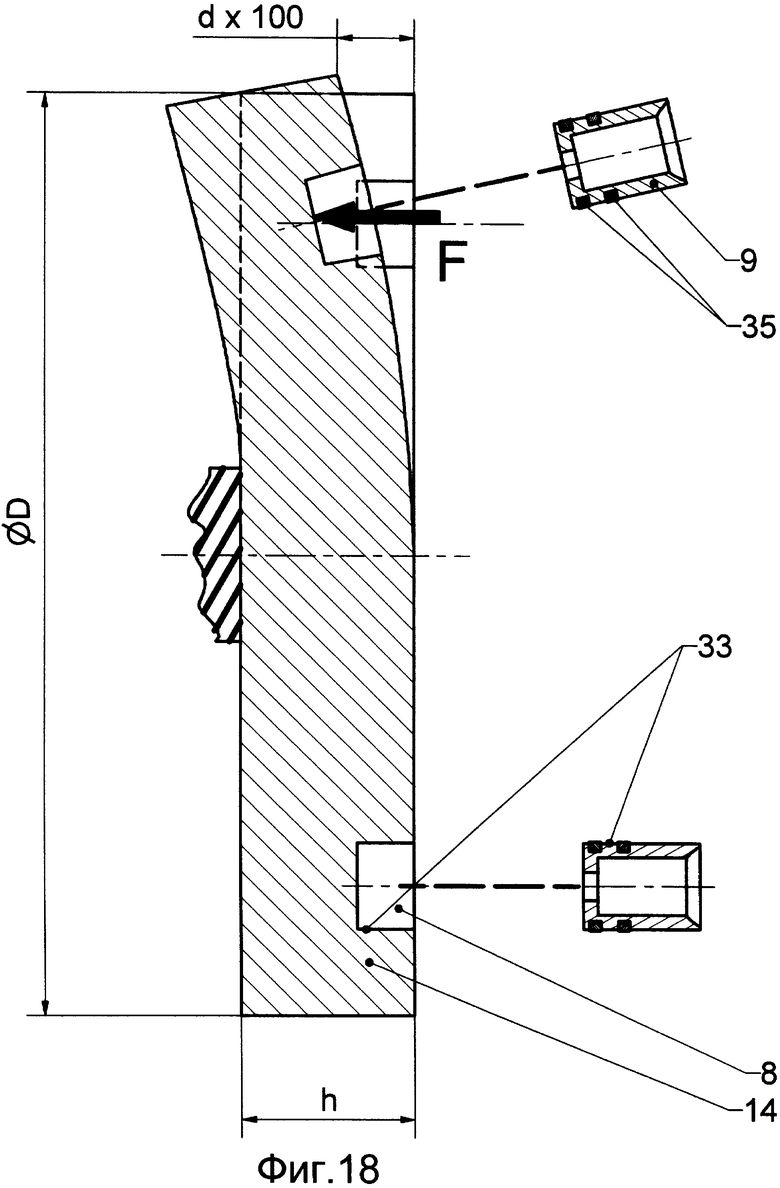

Фиг.18 - вид деформации торцевых и цилиндрических поверхностей деформируемой части адаптивного узла под действием аксиальных сил давления рабочей жидкости, деформируемая часть закреплена по центру.

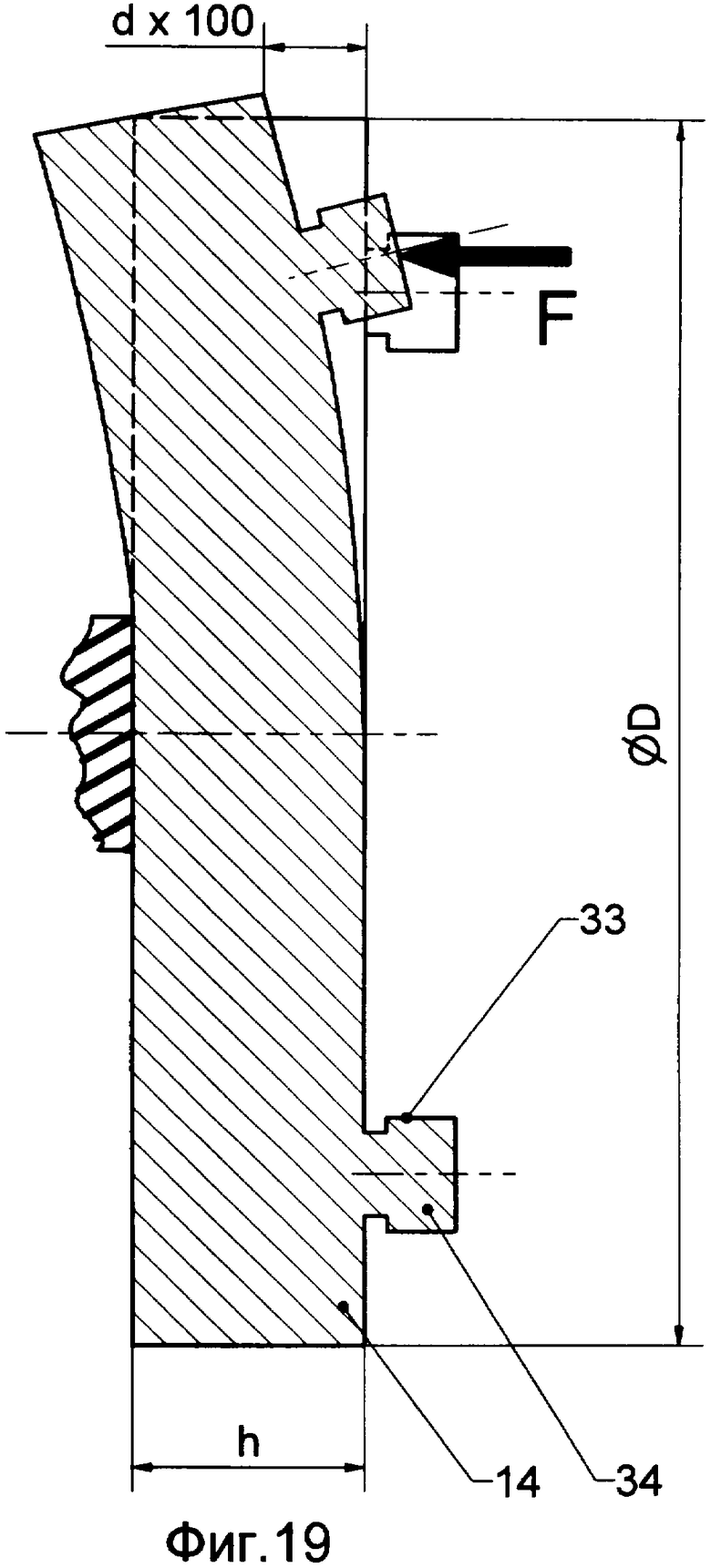

Фиг.19 - вид деформации торцевых и цилиндрических поверхностей деформируемой части адаптивного узла под действием аксиальных сил давления рабочей жидкости, деформируемая часть закреплена по центру.

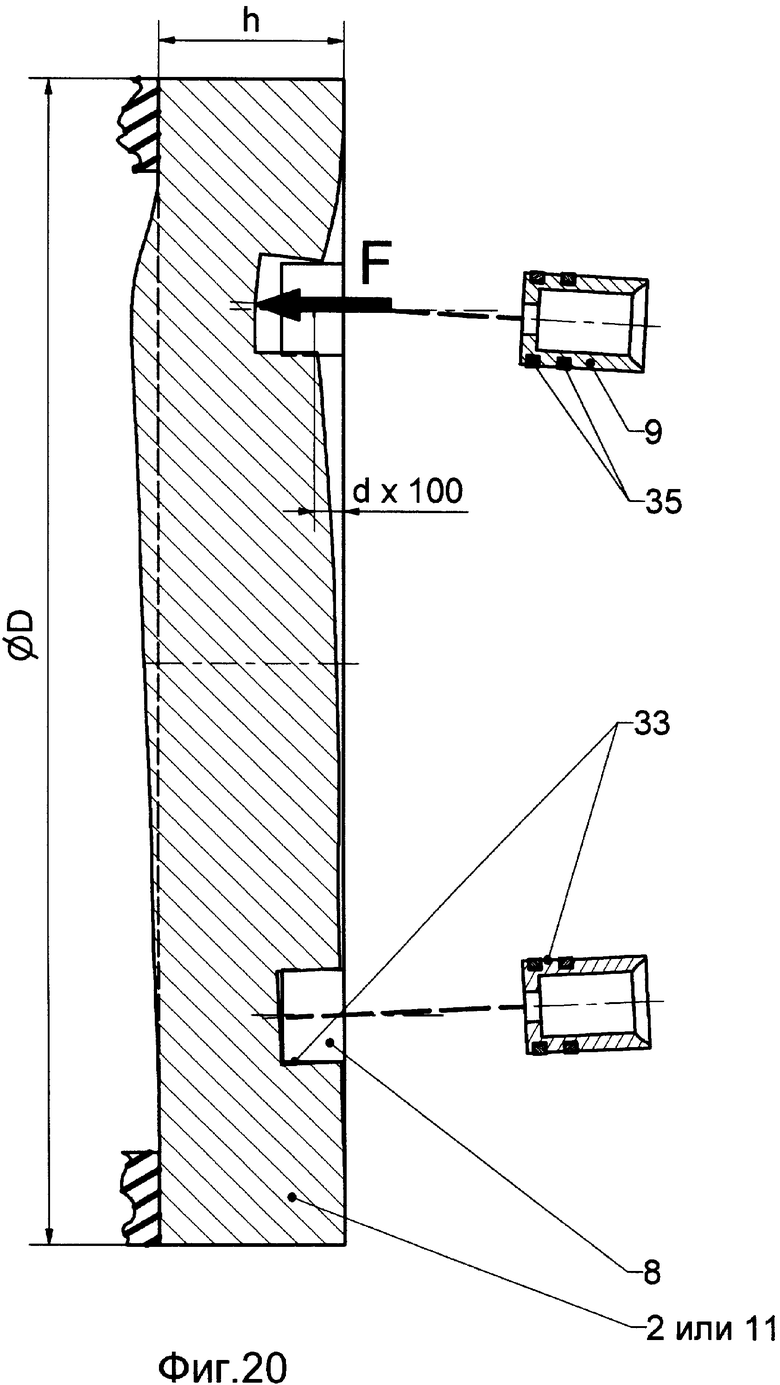

Фиг.20 - вид деформации торцевых и цилиндрических поверхностей деформируемой части адаптивного узла под действием аксиальных сил давления рабочей жидкости, деформируемая часть закреплена по периметру.

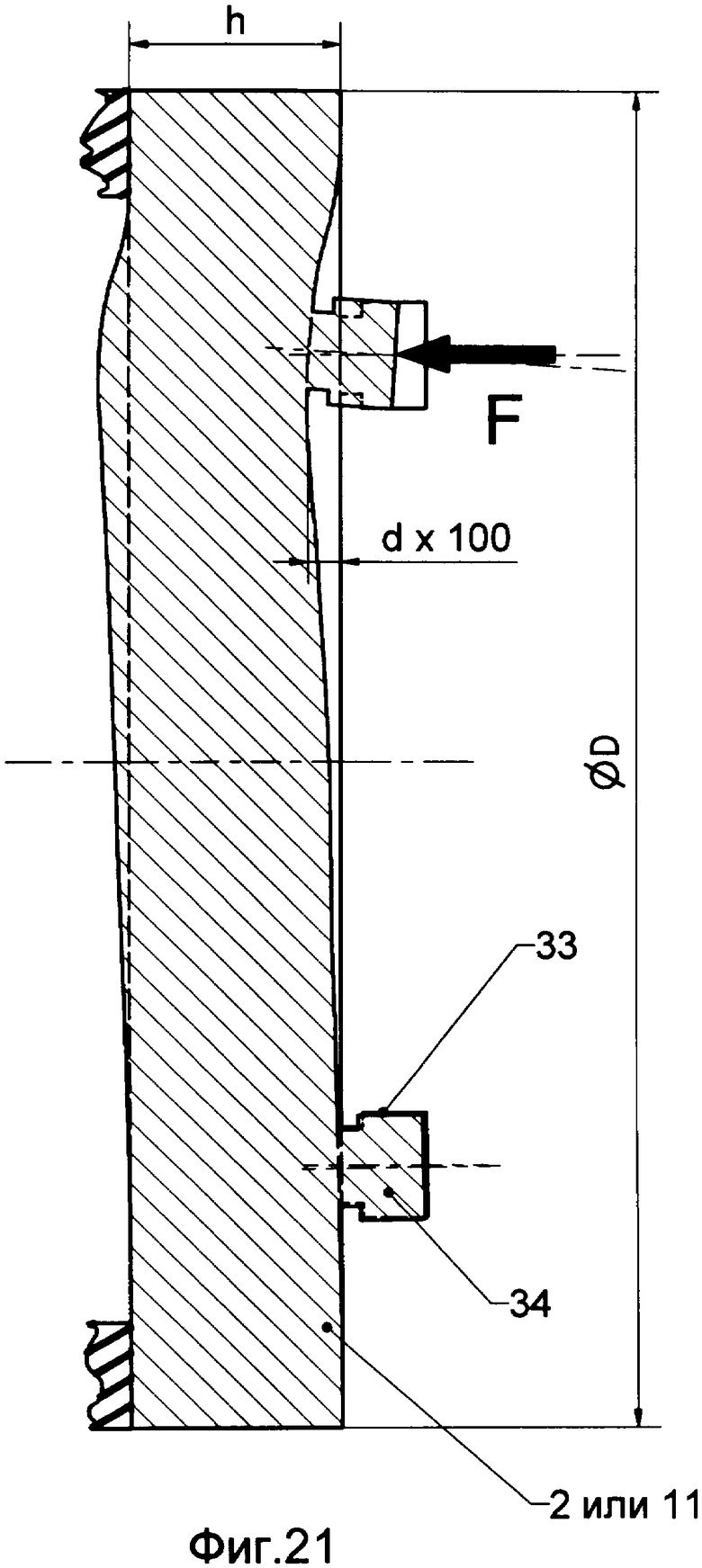

Фиг.21 - вид деформации торцевых и цилиндрических поверхностей деформируемой части адаптивного узла под действием аксиальных сил давления рабочей жидкости, деформируемая часть закреплена по периметру.

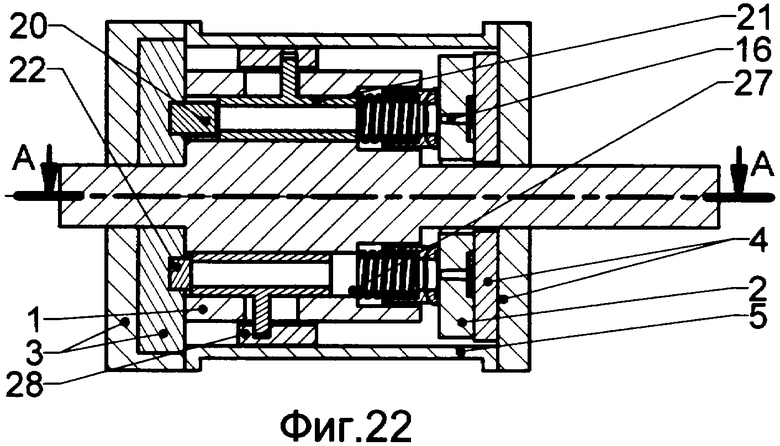

Фиг.22 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, ось вращения которой наклонена относительно оси вращения рабочей части ротора, осевой разрез в плоскости, проходящей через ограничитель обратного переноса.

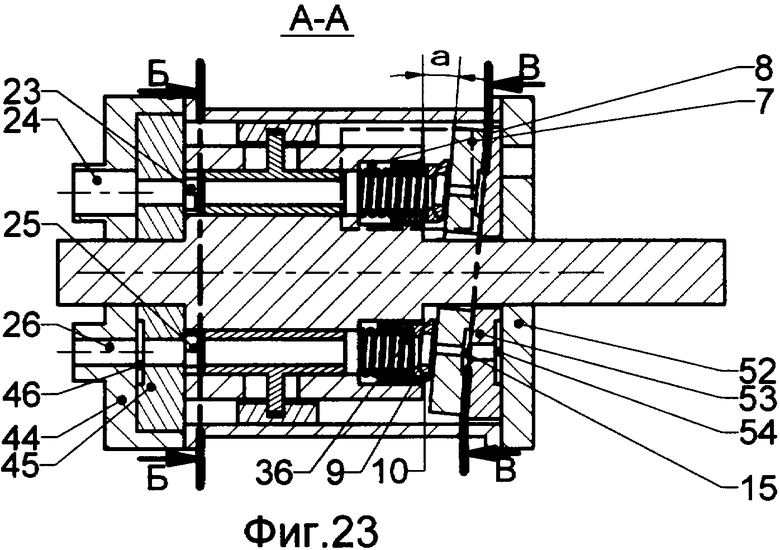

Фиг.23 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, ось вращения которой наклонена относительно оси вращения рабочей части ротора, осевой разрез в плоскости, проходящей через входной и выходной порты.

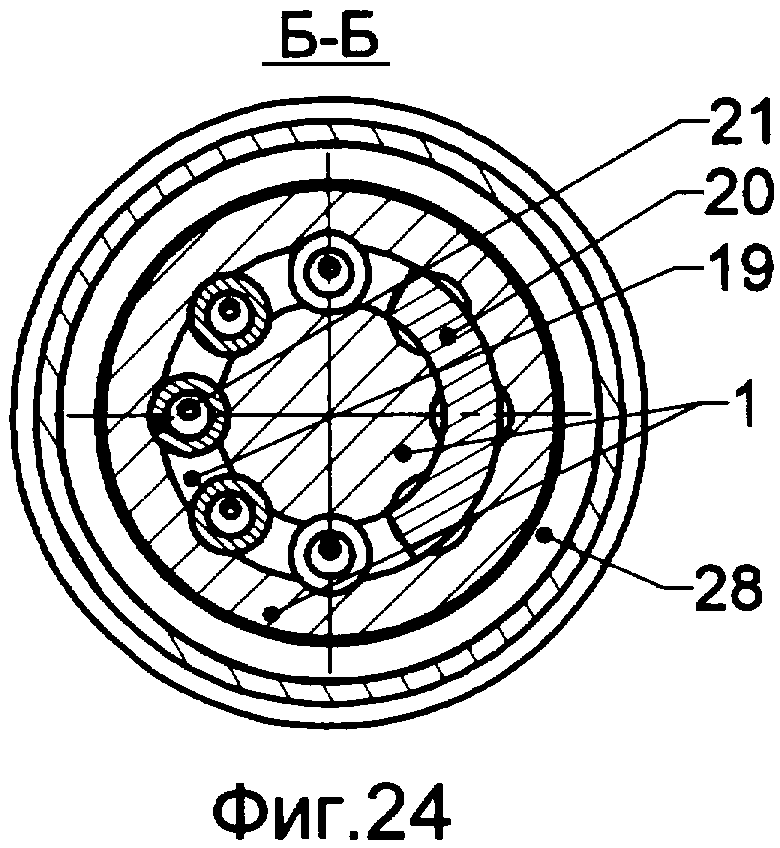

Фиг.24 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, ось вращения которой наклонена относительно оси вращения рабочей части ротора, разрез в плоскости, перпендикулярной оси вращения и проходящей через кольцевой паз.

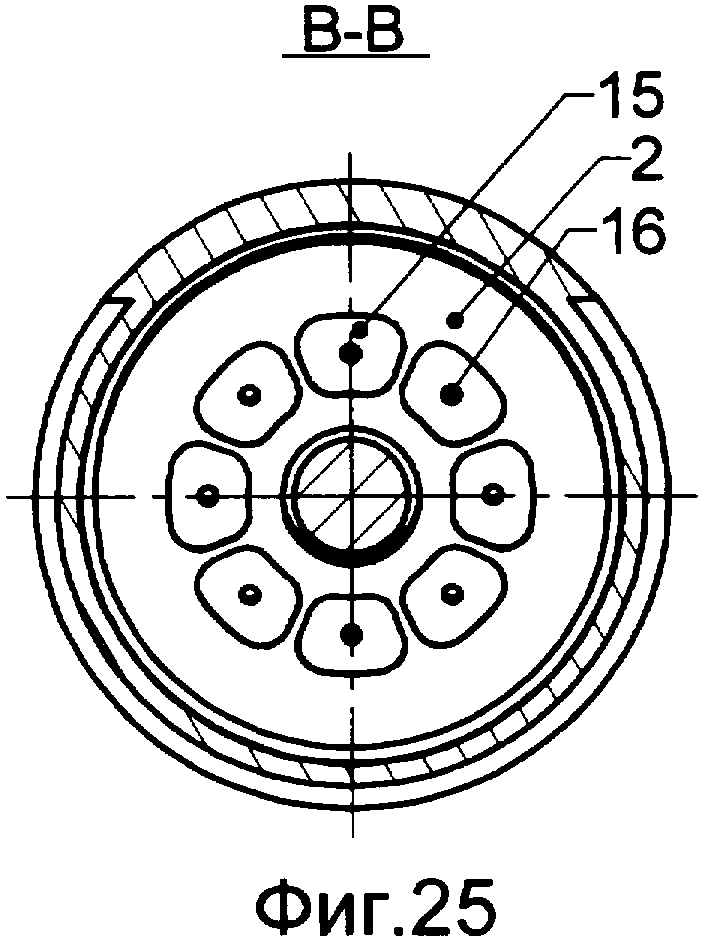

Фиг.25 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, ось вращения которой наклонена относительно оси вращения рабочей части ротора, разрез в плоскости, перпендикулярной оси вращения и проходящей через опорные полости.

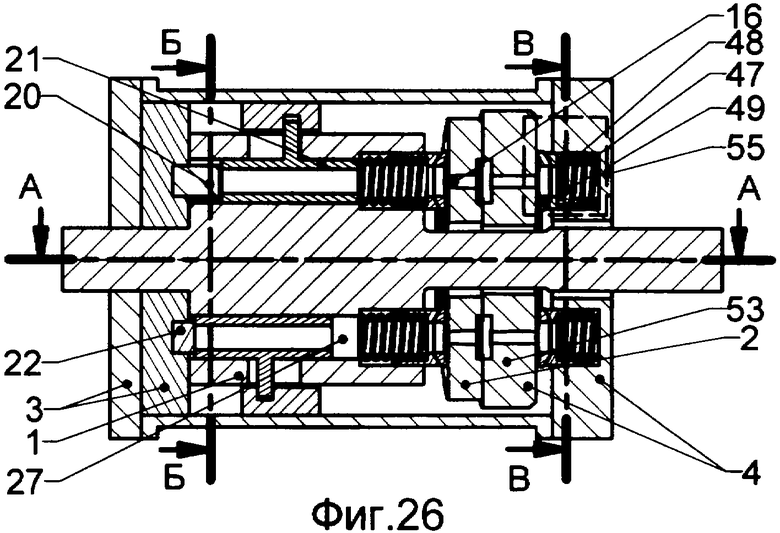

Фиг.26 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между функциональным и силовым элементами опорной части корпуса, осевой разрез в плоскости, проходящей через ограничитель обратного переноса.

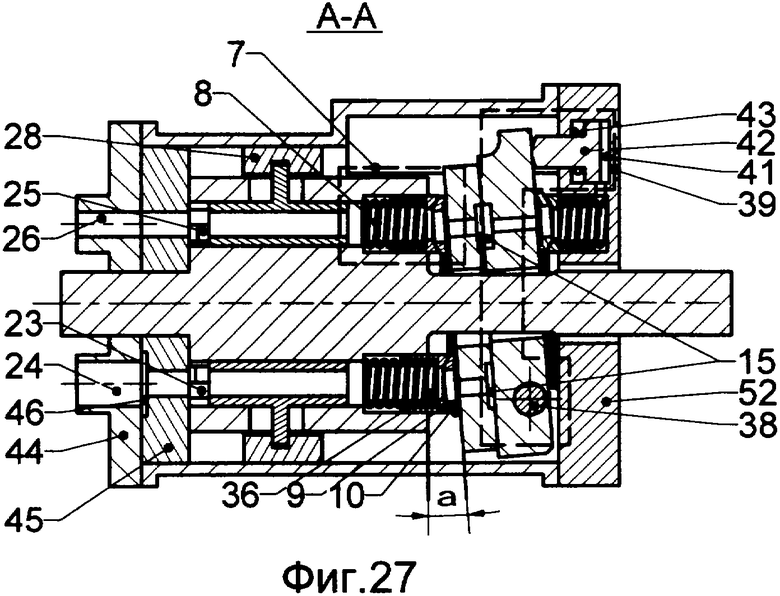

Фиг.27 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между функциональным и силовым элементами опорной части корпуса, осевой разрез в плоскости, проходящей через входной и выходной порты.

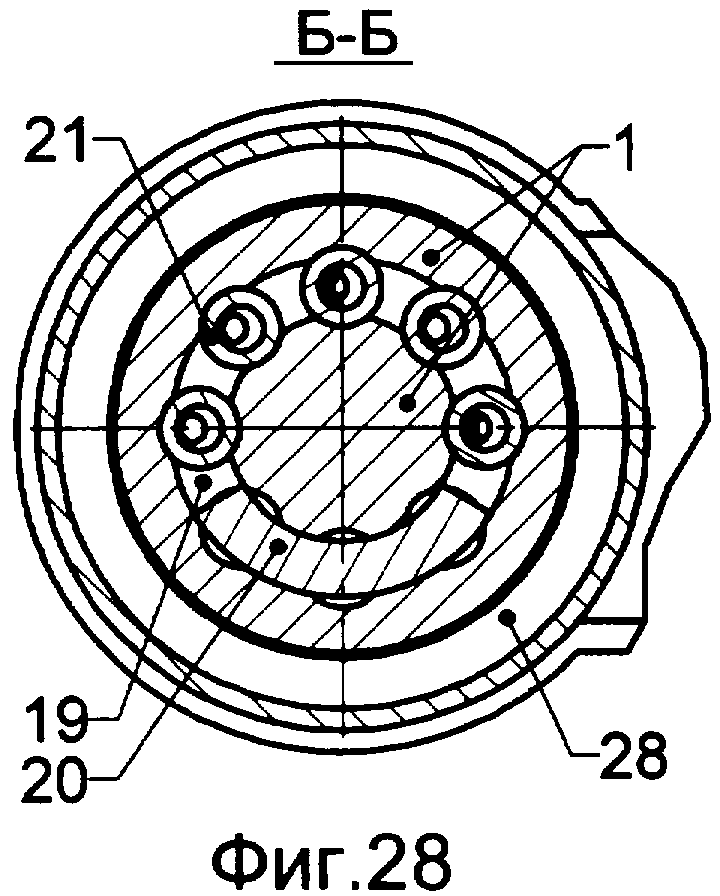

Фиг.28 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между функциональным и силовым элементами опорной части корпуса, разрез в плоскости, перпендикулярной оси вращения и проходящей через кольцевой паз.

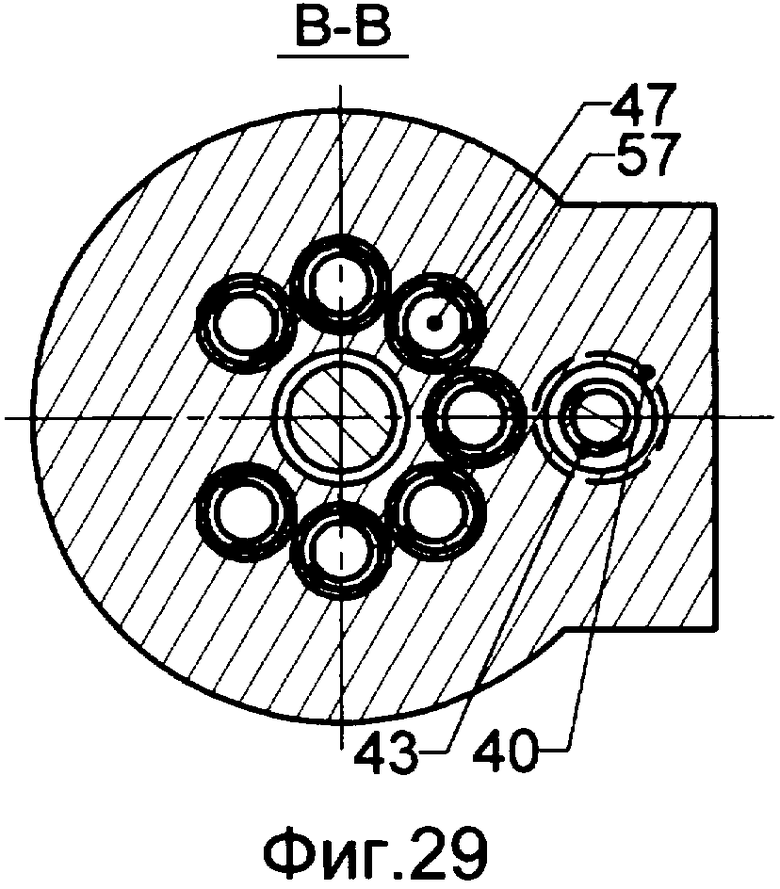

Фиг.29 - роторная шиберная машина с адаптивным ротором, силовым замыканием на корпус, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между функциональным и силовым элементами опорной части корпуса, разрез в плоскости, перпендикулярной оси вращения и проходящей через антидеформационные камеры изменяемой длины.

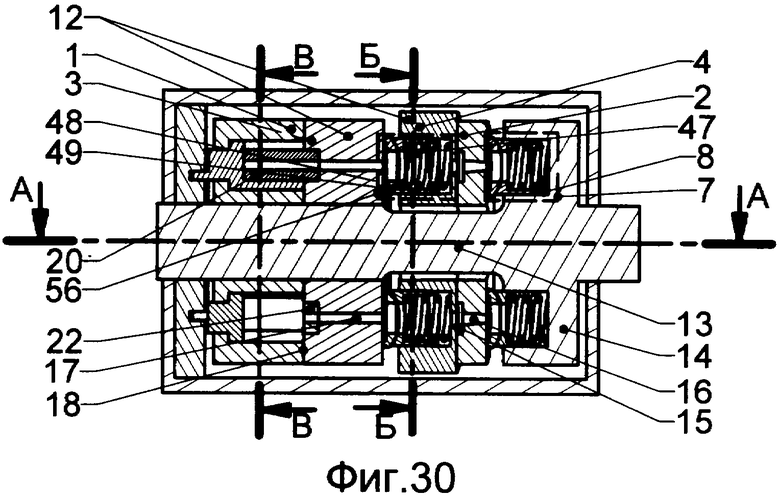

Фиг.30 - роторная шиберная машина с адаптивным ротором, силовым замыканием на ротор, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между рабочей и опорной частями корпуса, осевой разрез в плоскости, проходящей через ограничитель обратного переноса.

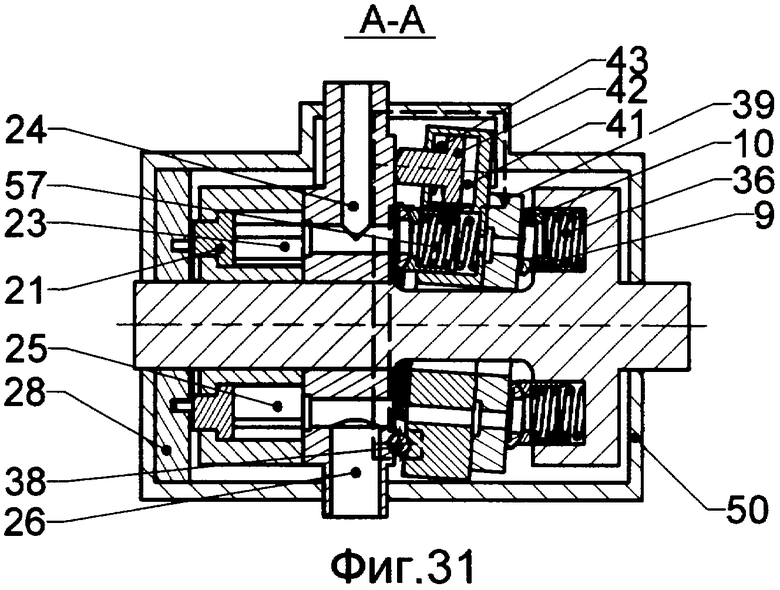

Фиг.31 - роторная шиберная машина с адаптивным ротором, силовым замыканием на ротор, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между рабочей и опорной частями корпуса, осевой разрез в плоскости, проходящей через входной и выходной порты.

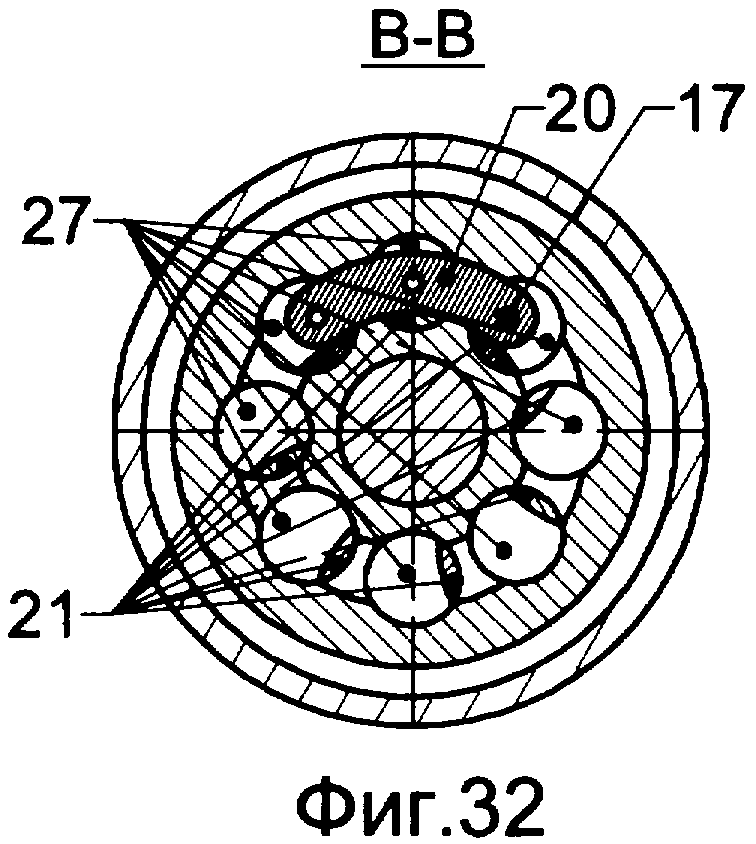

Фиг.32 - роторная шиберная машина с адаптивным ротором, силовым замыканием на ротор, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между рабочей и опорной частями корпуса, разрез в плоскости, перпендикулярной оси вращения и проходящей через кольцевой паз.

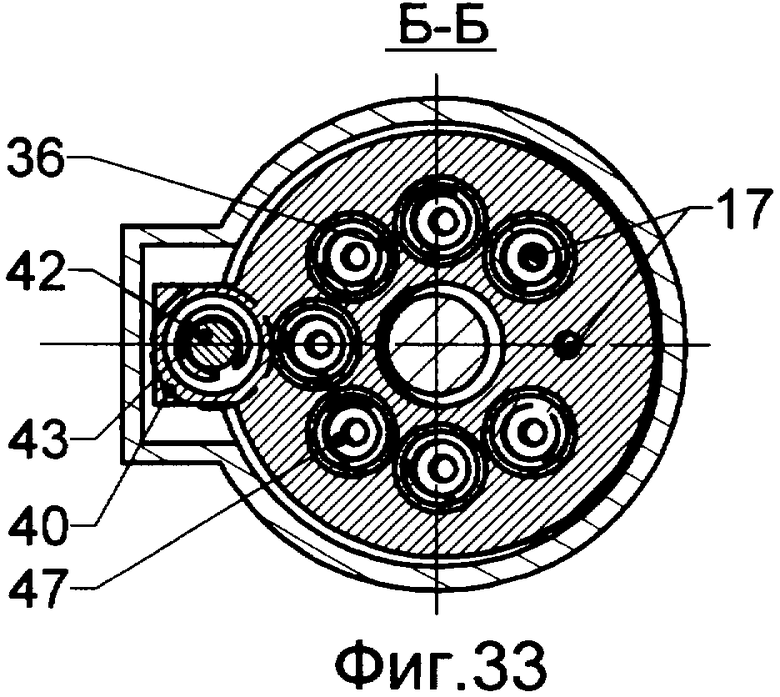

Фиг.33 - роторная шиберная машина с адаптивным ротором, силовым замыканием на ротор, гидростатически разгруженной опорной частью ротора, вариатором угла взаимного наклона осей вращения рабочей и опорной частей ротора и с антидеформационными камерами изменяемой длины между рабочей и опорной частями корпуса, разрез в плоскости, перпендикулярной оси вращения и проходящей через антидеформационные камеры изменяемой длины.

Роторная шиберная машина на Фиг.1 - Фиг.3 выполнена с адаптивным ротором и силовым замыканием на корпус. Это означает, что рабочая 1 и опорная 2 части ротора расположены между рабочей 3 и опорной 4 частями корпуса. Части корпуса 3 и 4 соединены связующей частью 5 корпуса, принимающей на себя растягивающие аксиальные силы давления рабочей жидкости и выполненной в виде полого тела, внутри которого размещен адаптивный ротор. В других исполнениях связующая часть корпуса может быть размещена внутри полого ротора. Связующая часть корпуса также может быть выполнена вместе с рабочей или опорной частью корпуса как единая деталь. Опорная часть 2 ротора установлена на опорной части 4 корпуса посредством упорного подшипника качения 6. Рабочая часть 1 ротора кинематически связана с опорной частью 2 ротора посредством шарнира, синхронизирующего вращение (на фигурах не показан), и силовых камер 7. В силу нижеописанного выбора форм и размеров силовых камер 7 рабочая часть 1 ротора гидростатически уравновешена в осевом направлении. Цилиндрические силовые полости 8 выполнены в опорной части ротора, подверженной осевым деформациям под действием указанных сил давления. В каждой из силовых полостей 8 установлен с образованием скользящего изолирующего контакта цилиндрический подвижный элемент 9, находящийся своей сферической поверхностью в скользящем изолирующем контакте со сферической поверхностью другого подвижного элемента 10, который своей плоской поверхностью находится в скользящем изолирующем контакте с плоской поверхностью на рабочей части 1 ротора.

Роторная шиберная машина на Фиг.4, Фиг.5 выполнена с адаптивным корпусом и силовым замыканием на корпус. Связующая часть 5 корпуса, включающая силовой фланец 11, соединяет рабочую 3 и опорную 4 части корпуса, между которыми расположены рабочая 1 и опорная 2 части ротора, которые в данном исполнении выполнены как две торцевые части единого ротора, условно разделенные на Фиг.4 пунктирной линией. В других исполнениях рабочая и опорная части ротора могут выполняться как отдельные детали, из которых собирается ротор. С силовым фланцем 11 посредством силовых камер 7 соединена опорная часть 4 корпуса. Она находится в скользящем изолирующем контакте с поверхностью опорной части 2 ротора. В других исполнениях связующая часть корпуса может быть соединена посредством силовых камер с рабочей частью корпуса или с обеими частями корпуса. В исполнениях с адаптивным корпусом, в которых силовые камеры установлены между рабочей и связующей частями корпуса, опорные части ротора и корпуса могут быть связаны посредством упорного подшипника. Между опорной частью 2 ротора и опорной частью 4 корпуса выполнены опорные полости 15. Количество, расположение формы и размеры опорных полостей 15, с учетом площади скользящего изолирующего контакта опорных частей ротора и корпуса, выбрано таким образом, чтобы силы давления на опорную часть 4 корпуса со стороны силовых камер 7 превосходили силы давления, отталкивающие опорную часть 4 корпуса от опорной части 2 ротора на заданную величину, предпочтительно небольшую, не превышающую 10% от максимального значения указанных отталкивающих сил. В данном исполнении опорные полости 15 выполнены в опорной части корпуса. В других исполнениях опорные полости могут быть выполнены в опорной части ротора, например, в виде продолжения шиберных камер. Таким образом, опорная часть 4 адаптивного корпуса гидростатически разгружена и не подвержена деформациям под давлением. Цилиндрические силовые полости 8 выполнены в силовом фланце 11, подверженном осевым деформациям под действием указанных сил давления. В каждой из силовых полостей 8 установлен с образованием скользящего изолирующего контакта цилиндрический подвижный элемент 9. Его сферическая поверхность находится в скользящем изолирующем контакте со сферической поверхностью другого подвижного элемента 10, который своей плоской поверхностью находится в скользящем изолирующем контакте с плоской поверхностью на опорной части 4 корпуса.

Роторная шиберная машина на Фиг.6 - Фиг.9 выполнена с адаптивным ротором и силовым замыканием на ротор. Рабочая 3 и опорная 4 части корпуса, образующие операционный узел 12 корпуса, расположены между рабочей 1 и опорной 2 частями ротора, которые соединены связующей частью 13 ротора, принимающей на себя растягивающие аксиальные силы давления рабочей жидкости и выполненной в виде вала с силовым фланцем 14. В других исполнениях связующая часть ротора может быть выполнена в виде полого тела, внутри которого размещается операционный узел корпуса. Опорная часть 2 ротора соединена со связующей частью 13 ротора посредством силовых камер 7. В других исполнениях связующая часть ротора может быть соединена посредством силовых камер с рабочей частью ротора или с обеими частями ротора.

Плоские изолирующие поверхности опорной части 2 ротора и опорной части 4 корпуса находятся в скользящем изолирующем контакте, а между ними выполнены опорные полости 15, гидравлически связанные с силовыми полостями 8 каналами 16 в опорной части 2 ротора и гидравлически связанные с рабочей камерой каналами 17 в операционном узле 12 корпуса. Форма и размеры опорных полостей 15 выбраны таким образом, чтобы силы давления на опорную часть ротора со стороны силовых камер 7 превосходили силы давления, отталкивающие опорную часть 2 ротора от опорной части 4 операционного узла 12 корпуса на заданную величину, предпочтительно небольшую, не превышающую 5% от указанных отталкивающих сил. Таким образом, опорная часть 2 ротора гидростатически уравновешивается и избавляется от деформаций. Подробнее такие конструкции с гидростатическим уравновешиванием рабочей и опорной частей адаптивного ротора описаны в RU 2005113098.

Силовой фланец 14 подвержен осевым деформациям. В нем выполнены цилиндрические силовые полости 8. В каждой из них установлен с образованием скользящего изолирующего контакта цилиндрический подвижный элемент 9. Его сферическая поверхность находится в скользящем изолирующем контакте со сферической поверхностью другого подвижного элемента 10, который своей плоской поверхностью находится в скользящем изолирующем контакте с плоской поверхностью на опорной части 2 ротора.

В исполнении по Фиг.6 операционный узел 12 корпуса выполнен как единая деталь, двумя торцевыми частями которого являются рабочая 3 и опорная 4 части корпуса, условно разделенные на Фиг.6 пунктирной линией, и соединен с картером 50, на котором закреплен кулачковый механизм 28 привода шиберов. В других исполнениях рабочая 3 и опорная 4 части корпуса могут выполняться как отдельные детали, собираемые в операционный узел корпуса. Аналогично вышеописанному примеру роторной шиберной машины по Фиг.4, Фиг.5 с силовым замыканием на корпус и адаптивным узлом корпуса роторные шиберные машины с силовым замыканием на ротор также могут исполняться с адаптивным корпусом, а не ротором. В этом случае между рабочей и опорной частями адаптивного операционного узла корпуса выполняются силовые камеры.

Во всех вышеописанных исполнениях цилиндрические, сферические и плоские изолирующие поверхности выполняются с разумной точностью, допускающей отклонения от идеальной цилиндрической, сферической или плоской форм в пределах, определяемых вязкостью применяемых жидкостей и диапазоном рабочих давлений. В предпочтительных исполнениях, предназначенных для работы с гидравлическими жидкостями вязкостью 10-100 сСт и давлениях до 30-50 МПа указанные величины отклонений не превышают: 2-5 мкм для сферических или плоских изолирующих поверхностей и 5-15 мкм для цилиндрических недеформированных поверхностей. Выполнение цилиндрических изолирующих поверхностей на самоустанавливающихся пружинящих уплотнительных кольцах (наподобие поршневых колец) позволяет значительно (в десятки раз) увеличить указанные допустимые отклонения.

Во всех описанных исполнениях роторной шиберной машины рабочая часть 3 корпуса, контактируя со скольжением с рабочей торцевой поверхностью 18 рабочей части 1 ротора, изолирует в кольцевом пазе 19 рабочую камеру. Ограничитель обратного переноса 20 и находящийся в скользящем изолирующем контакте с шиберами 21 ограничитель прямого переноса 22 разделяют рабочую камеру на входную полость 23, гидравлически связанную с входным портом 24, и выходную полость 25, гидравлически связанную с выходным портом 26. Расположенные в шиберных камерах 27 шиберы 21 кинематически связаны с установленным на корпусе кулачковым механизмом 28 привода шиберов, задающим характер циклического движения шиберов 21 относительно кольцевого паза 19 при взаимном вращении узлов ротора и корпуса. На Фиг.1 - Фиг.5 шиберы 21 и кулачковый механизм 28 привода шиберов выполнены с возможностью аксиального движения, а на Фиг.7, Фиг.8 - с возможностью поворотного движения вокруг оси, параллельной оси вращения ротора. В других исполнениях возможны другие виды движения шиберов относительно рабочей части ротора, например радиальное, а также другие виды механизма привода шиберов, например с использованием электрического или гидравлического привода. В вышеописанных исполнениях кольцевой паз 19 имеет прямоугольное поперечное сечение, ограничители прямого 22 и обратного 20 переноса выполнены неподвижными в осевом направлении, а ограничитель обратного переноса 20 находится в скользящем изолирующем контакте со стенками и дном кольцевого паза 19. В других исполнениях возможны другие формы поперечного сечения кольцевого паза, ограничитель обратного переноса может находиться в скользящем изолирующем контакте как с участками поверхности кольцевого паза, так и с шиберами. Предусматриваются также исполнения, в которых ограничители прямого или обратного переноса выполняются подвижными в осевом направлении для регулирования производительности.

При взаимном вращении ротора и корпуса шиберы 21, кинематически связанные с механизмом 28 привода шиберов, циклически двигаются относительно кольцевого паза 19 следующим образом: вдвигаются из выходной полости 25 в шиберные камеры 27 до того положения, в котором перемещаются мимо ограничителя обратного переноса 20, затем выдвигаются из шиберных камер 27 во входную полость 23 до того положения, в котором, находясь в скользящем изолирующем контакте с ограничителем прямого переноса 22 и перекрывая кольцевой паз 19, перемещаются к выходной полости 25. Скользя по ограничителю прямого переноса 22, шиберы 21 обеспечивают циклическое изменение объемов входной 23 и выходной 25 полостей, поступление рабочей жидкости через входной порт 24, перенос ее из входной полости 23 в выходную полость 25 и вытеснение ее в выходной порт 26. В режиме насоса в выходной полости 25 (в режиме гидромотора - во входной полости 23) и в сообщающихся с ней силовых полостях 8 при наличии нагрузки устанавливается высокое давление.

Силы давления рабочей жидкости в силовых полостях 8 стремятся раздвинуть силовые камеры, т.е. вытолкнуть подвижные элементы 9 из цилиндрических силовых полостей 8, и приблизить рабочую часть 3 корпуса и рабочую часть 1 ротора друг к другу. Таким образом, плоские изолирующие поверхности 18 рабочих частей ротора и корпуса прижимаются друг к другу, обеспечивая изоляцию рабочей камеры. Подвижные элементы 9 прижимаются к подвижным элементам 10, которые прижимаются к соответствующей части адаптивного узла (например, к рабочей части 1 ротора в исполнении по Фиг.1, Фиг.2 или к опорной части 4 корпуса в исполнении по Фиг.4, Фиг.5), что обеспечивает прижим в парах плоских и сферических изолирующих поверхностей и изоляцию силовых полостей 8 силовых камер 7.

При взаимном вращении ротора и корпуса части адаптивного узла, между которыми выполнены силовые камеры 7, совершают друг относительно друга осевые, наклонные и поперечные перемещения. При этом подвижные элементы 9 совершают осевые движения относительно силовых полостей 8 при взаимном осевом скольжении их цилиндрических изолирующих поверхностей, а подвижные элементы 10 совершают наклонные движения относительно подвижных элементов 9 при взаимном скольжении их сферических изолирующих поверхностей и поперечные движения относительно соответствующей части адаптивного узла при взаимном скольжении их плоских изолирующих поверхностей. Сочетание этих трех видов скользящих движений в парах цилиндрических, сферических и плоских изолирующих поверхностей сохраняет изоляцию силовых полостей 8 при указанных движениях частей адаптивного узла.

Для улучшения изоляции силовых камер при высоком давлении сферические или плоские поверхности скользящего изолирующего контакта предпочтительно выполнять между гидростатически разгруженной частью адаптивного узла и подвижным элементом, а также между гидростатически разгруженными подвижными элементами. На Фиг.10 - Фиг.17 показаны примеры силовых камер, которые в разных исполнениях роторной шиберной машины выполняются между разными частями адаптивных узлов, но для единообразия показаны между рабочей 1 и опорной 2 частями ротора. На Фиг.10, Фиг.11, Фиг.15, Фиг.16 поверхности скользящего изолирующего контакта (далее изолирующие поверхности) между подвижными элементами 9 и 10 выполнены сферическими, а поверхности скользящего изолирующего контакта между подвижным элементом 10 и гидростатически разгруженной частью адаптивного узла выполнены плоскими. (На Фиг.15, подробнее описанной ниже, рабочая часть 1 ротора включает подвижные втулки 32, с которыми контактирует подвижный элемент 10.) На Фиг.12 поверхности скользящего изолирующего контакта между подвижными элементами 9 и 10 выполнены плоскими, а поверхности скользящего изолирующего контакта между подвижным элементом 10 и гидростатически разгруженной частью адаптивного узла, например рабочей частью 1 ротора, выполнены сферическими.

Для вышеупомянутого гидростатического поджима каждой пары плоских 30 и сферических 31 изолирующих поверхностей друг к другу площади поперечного сечения силовой полости 8 плоскостями Р1 и Р2 (Фиг.10 - Фиг.17), проходящими через внутренние границы скользящего изолирующего контакта этих поверхностей, выбираются меньшими, чем площадь поперечного сечения цилиндрических изолирующих поверхностей силовой полости, по меньшей мере, на 50% площади проекции на указанную плоскость указанного скользящего изолирующего контакта.

Для того чтобы, снизив трение, обеспечить необходимую для сохранения изоляции синхронность осевых, наклонных и поперечных скользящих движений в парах цилиндрических, сферических и плоских изолирующих поверхностей предусматривается аксиальная гидростатическая разгрузка подвижных элементов средств изоляции силовых полостей. Указанная разгрузка достигается выбором величины упомянутого гидростатического поджима, а именно, тем, что формы и размеры пар сферических и плоских изолирующих поверхностей выбираются таким образом, чтобы сумма сил давления рабочей жидкости, прижимающих эти поверхности друг к другу, превышала сумму встречных сил давления рабочей жидкости, отталкивающих их друг от друга, на заданную величину, предпочтительно небольшую, т.е. не превышающую 10% от произведения давления в силовой полости на площадь поперечного сечения ее цилиндрических изолирующих поверхностей.

Для обеспечения упомянутой синхронности движений подвижных элементов формы контактирующих сферических изолирующих поверхностей средств изоляции силовых полостей выбираются так, чтобы при заданных коэффициентах трения в парах скользящих изолирующих контактов обеспечить отсутствие самоторможения или отсутствие заклинивания подвижных элементов. В предпочтительном варианте радиус кривизны и радиусы внутренней и внешней границ сферических поверхностей выбираются так, чтобы углы «γ» Фиг.10, Фиг.11 между плоской поверхностью и касательными к сферической поверхности в плоскости осевого сечения находились в пределах 20-70 градусов.

В силу вышеописанной гидростатической разгрузки подвижных элементов и соответствующей части адаптивного узла плоские 30 и сферические 31 изолирующие поверхности не подвержены деформациям под давлением и обеспечивают изоляцию при взаимных радиальных и наклонных движениях рабочей и опорной частей. Деформации под давлением опорной части или связующей части, как показано ниже, не нарушают изоляции между цилиндрическими изолирующими поверхностями 33.

В конструкциях на Фиг.1, Фиг.2, Фиг.4 - Фиг.7 цилиндрическими являются поверхности скользящего изолирующего контакта между подвижным элементом силовой камеры и той частью адаптивного узла, которая деформируется под действием аксиальных сил давления рабочей жидкости, уравновешивая указанные силы своей упругостью. Цилиндрические изолирующие поверхности 33 на этой части исполняются либо как внутренние стенки силовой полости 8 Фиг.10, Фиг.11, либо как внешние стенки силового выступа 34 Фиг.12. В последнем случае силовая полость 8 формируется между силовым выступом 34 и внутренними стенками подвижного элемента 9.

На Фиг.18 - Фиг.21 показаны деформации плоских и цилиндрических поверхностей деформируемой части, уравновешивающей своей упругостью приложенные с одной ее стороны силы давления рабочей жидкости F. Как показано выше, в разных исполнениях этой деформируемой частью может являться как опорная часть ротора или корпуса, так и силовой фланец связующей части. Деформации рассчитаны для давления в 30 МПа и показаны на Фиг.18 - Фиг.21 с увеличением в 100 раз относительно размеров части. Стрелками показаны направления сил давления. Жирной косой штриховкой отмечены участки деформируемой части, закрепленные при расчетах.

Фиг.18 и Фиг.19 соответствуют деформациям деформируемой части, которая закреплена по центру, как, например, силовой фланец 14 связующей части 13 ротора по Фиг.6, Фиг.30.

Фиг.20 и Фиг.21 соответствуют деформациям деформируемой части, которая закреплена по периметру, как, например, опорная часть 2 ротора по Фиг.1. Такой же характер деформаций будет иметь силовой фланец 11 связующей части 5 корпуса по Фиг.4.

Видно, что исходно плоская торцевая поверхность деформируемой части под действием сил давления искривляется, превращаясь на Фиг.18, Фиг.19 в выпуклую, а на Фиг.20, Фиг.21 - в вогнутую поверхности. При небольших давлениях наклонные движения подвижных элементов 10 силовых камер 7 позволяют частично компенсировать деформации деформируемой части. Однако при давлениях в десятки МПа, как видно на Фиг.18 - Фиг.21, кривизна деформированной торцевой поверхности не позволяет достичь приемлемой герметичности скользящего изолирующего контакта между ней и соответствующей плоской поверхностью подвижного элемента силовой камеры. Цилиндрические изолирующие поверхности 33 цилиндрической силовой полости 8 на Фиг.18, Фиг.20 или цилиндрического силового выступа 34 на Фиг.19, Фиг.21 также деформируются под давлением, однако их деформации малы по сравнению с деформациями плоской торцевой поверхности, особенно для поверхностей силовых выступов, а длина канала утечки в зазорах между цилиндрическими поверхностями существенно больше, чем между плоскими или сферическими поверхностями, поэтому утечки между цилиндрическими поверхностями при деформациях деформируемой части существенно меньше. Предпочтительные исполнения пар цилиндрических поверхностей с пружинящими уплотнительными кольцами 35, наподобие поршневых колец, самоустанавливающимися по деформируемой цилиндрической поверхности, обеспечивают сохранение сколь угодно малого зазора между цилиндрическими поверхностями. Таким образом, выполнение на деформируемой части адаптивного узла цилиндрических изолирующих поверхностей 33 обеспечивает сохранение изоляции с утечками, не превышающими заданной величины. Пружинящие уплотнительные кольца 35 могут быть установлены на подвижном элементе, например, как в исполнениях по Фиг.11, Фиг.16, Фиг.17, или на соответствующей части адаптивного узла.

Изобретение предусматривает также исполнения роторной шиберной машины, в которых обе части адаптивного узла гидростатически разгружены. На Фиг.22 - Фиг.29 показана роторная шиберная машина с силовым замыканием на корпус и силовыми камерами 7 между рабочей 1 и опорной 2 частями ротора. Плоские изолирующие поверхности опорной части 2 ротора и опорной части 4 корпуса находятся в скользящем изолирующем контакте, а между ними выполнены опорные полости 15, гидравлически связанные с силовыми полостями 8 каналами 16 в опорной части 2 ротора. Форма, расположение и размеры опорных полостей 15 выбраны таким образом, чтобы силы давления на опорную часть ротора со стороны силовых камер 7 превосходили силы давления, отталкивающие опорную часть 2 ротора от опорной части 4 корпуса на заданную величину, предпочтительно небольшую, не превышающую 5% от указанных отталкивающих сил. Таким образом, опорная часть 2 ротора также гидростатически уравновешивается и избавляется от деформаций.

Гидростатическая уравновешенность обеих частей ротора позволяет выполнять плоские или сферические изолирующие поверхности на любой из этих частей и обеспечивает свободу в выборе расположения силовой полости.

На Фиг.22, Фиг.23, Фиг.26, Фиг.27 силовые полости 8 выполнены в рабочей части 1 ротора и являются продолжением шиберных камер 27. Другие примеры возможных исполнений силовых камер между двумя гидростатически разгруженными частями ротора показаны на Фиг.13, Фиг.14, где силовые полости 8 выполнены между подвижными элементами 9, 10, 29. При этом поверхности скользящих изолирующих контактов обеих частей ротора с подвижными элементами 9, 10 выполнены сферическими, а поверхности скользящего изолирующего контакта подвижных элементов друг с другом выполнены цилиндрическими. Наличие двух пар сферических изолирующих поверхностей 31 обеспечивают изоляцию при взаимных радиальных и наклонных движениях рабочей и опорной частей адаптивного узла.

Рабочая часть 3 адаптивного корпуса по Фиг.4, Фиг.5 выполнена составной, то есть собранной из функционального элемента 45, который, контактируя с рабочей частью 1 ротора, изолирует в кольцевом пазе 19 рабочую камеру, а также силового элемента 44, назначение которого описано далее. Рабочая и опорная части адаптивного ротора вышеописанных исполнений показаны для простоты как единые детали. Изобретение предполагает, что в других исполнениях та или иная часть ротора также может выполняться составной, то есть как сборка из нескольких элементов, один из которых выполняет основную функцию данной части ротора и называется далее функциональным элементом этой части ротора. (В исполнениях с составной рабочей частью ротора функциональный элемент рабочей части ротора включает кольцевой паз, соединяющийся с шиберными камерами.) Та часть адаптивного узла, которая выполнена составной, помимо своего функционального элемента включает также дополнительные элементы, в том числе такие, которые могут быть выполнены с возможностью люфтов или других перемещений относительно функционального элемента этой части. Такие дополнительные элементы части адаптивного узла могут находиться в скользящем изолирующем контакте с подвижными элементами силовых камер и участвовать тем самым в изоляции силовых полостей. В таком случае, в соответствии с сущностью настоящего изобретения, дополнительными элементами части адаптивного узла являются такие элементы, в том числе подвижные, чье положение относительно функционального элемента этой части не меняется от взаимных осевых и наклонных движений рабочей и опорной частей адаптивного узла при взаимном вращении ротора и корпуса, вследствие чего трение между ними и другими элементами части адаптивного узла несущественно для подвижной изоляции силовых полостей. Подвижными элементами средств изоляции силовых полостей являются такие подвижные элементы, положение которых меняется от указанных взаимных осевых и наклонных движений и которые поэтому гидростатически разгружены вышеописанным образом для снижения трения и обеспечения необходимой для изоляции синхронности их движений.

В качестве примера на Фиг.15 показано исполнение рабочей части ротора и силовых камер, предпочтительное по технологичности и компактности для роторных шиберных машин с адаптивным ротором и аксиальным движением шиберов. Рабочая часть ротора 1 включает функциональный элемент 51, в котором выполнен кольцевой паз 19, а также изолирующие втулки 32, которые имеют цилиндрическую поверхность, находящуюся в скользящем изолирующем контакте с цилиндрической поверхностью шибера 21, а также первую плоскую поверхность, находящуюся в скользящем изолирующем контакте с плоской поверхностью подвижного элемента 10 средств изоляции силовой полости 8. Втулка 32 имеет также вторую плоскую поверхность, находящуюся в скользящем контакте с плоской поверхностью функционального элемента 51 с возможностью самоустанавливаться по шиберу 21, что снижает требования к точности выполнения шиберных камер в рабочей части 1 ротора. Диаметры отверстий в подвижных элементах 9 и 10 превышают диаметр шибера 21, что обеспечивает возможность аксиального движения шибера 21 с погружением в силовую полость 8 и позволяет уменьшить осевые размеры роторной шиберной машины.

Положение изолирующей втулки 32 рабочей части ротора относительно функционального элемента 51 рабочей части ротора зависит только от положения шибера 21 и не меняется при указанных взаимных движениях частей адаптивного ротора. Поэтому нет необходимости в синхронности движений втулки 32 и подвижных элементов 9 и 10 и соответственно не требуется аксиальная гидростатическая разгрузка втулки 32. Указанный контакт плоских поверхностей функционального элемента 51 и втулок 32 рабочей части ротора передает силы давления рабочей жидкости от силовых камер 7 на функциональный элемент 51, гидростатически уравновешивая тем самым рабочую часть ротора в целом и предотвращая осевые деформации как функционального элемента 51, так и втулок 32 рабочей части ротора. Положение подвижных элементов 9 и 10 относительно друг друга, а также относительно рабочей и опорной частей адаптивного ротора меняется при взаимных осевых и наклонных движениях указанных частей адаптивного ротора. Подвижные элементы 9 и 10, как показано выше, гидростатически разгружены в аксиальном направлении, вследствие чего осевые движения элемента 9 относительно опорной части 2 ротора вызывают синхронные, сохраняющие изоляцию, наклонные и поперечные движения элемента 10 относительно втулки 32 и функционального элемента 51 рабочей части 1 ротора и, наоборот, движения элемента 10 вызывают синхронные движения элемента 9.

Для того чтобы обеспечивать изоляцию рабочей камеры в отсутствие давления и преодолевать силы трения, в том числе препятствующие приближению рабочих частей друг к другу, адаптивный узел включает упругие элементы, прижимающие торцевые изолирующие поверхности частей адаптивного узла к торцевым изолирующим поверхностям частей другого узла. В исполнениях по Фиг.1 - Фиг.9, Фиг.22 - Фиг.33 упругие элементы 36 в виде пружин, работающих на сжатие, установлены в силовых камерах 7 и обеспечивают также прижим в парах сферических и плоских изолирующих поверхностей средств изоляции силовых полостей 8 в отсутствие давления.

Для того чтобы при высоком давлении обеспечивать скользящий изолирующий контакт между рабочими частями ротора и корпуса, формы, размеры и расположение силовых полостей 8 выбирают так, что сумма сил упругости указанных упругих элементов 36 и сил давления рабочей жидкости в силовых камерах 7, прижимающих рабочую часть 1 ротора к рабочей части 3 корпуса, превышает сумму сил давления рабочей жидкости (в рабочей камере и в зазорах между торцевыми изолирующими поверхностями ротора и корпуса), отталкивающих рабочую часть 1 ротора от рабочей части 3 корпуса, и сил трения, препятствующих приближению рабочей части ротора к рабочей части корпуса, на заданную величину. Для снижения потерь на трение предпочтительно выбирать указанную величину превышения небольшой, а именно, не превышающей 5% от указанной суммы сил давления, отталкивающих рабочую часть 1 ротора от рабочей части 3 корпуса. (Указанные отталкивающие силы осциллируют при вращении ротора, особенно для исполнений с адаптивным корпусом, поэтому превышение определяется относительно максимального значения отталкивающих сил.) Таким образом, опирающаяся на силовые камеры рабочая часть адаптивного узла гидростатически разгружена, не подвержена деформациям при высоком давлении, а потери на трение между торцевыми изолирующими поверхностями рабочих частей обоих узлов малы.

Настоящее изобретение предполагает, что любой из узлов роторной шиберной машины, ротор или корпус, может вращаться относительно шасси агрегата, на котором закреплен другой узел роторной шиберной машины. Возможно такое исполнение, при котором и ротор и корпус вращаются относительно шасси агрегата, например, если роторная шиберная машина является звеном гидростатического дифференциала или гидромеханической трансмиссии.

Если адаптивным выполняется узел, закрепленный на шасси, то для снижения потерь на трение при малых давлениях предпочтительно снижать силы упругости упругих элементов 36 до минимально необходимого уровня, выбираемого с учетом сил трения в силовых камерах 7 в отсутствие давления.

Если же адаптивным выполняется узел, который вращается относительно шасси агрегата, то форма сферических поверхностей и силы упругости упругих элементов 36 выбираются так, чтобы предотвращать нарушение центробежными силами скользящего изолирующего контакта между сферическими поверхностями и между плоскими поверхностями при максимальной скорости вращения. При скоростях вращения порядка нескольких тысяч оборотов в минуту центробежные силы, действующие на подвижные элементы массой в десятки грамм, могут достигать сотен ньютонов. Соотношение между действующими на подвижный элемент 10 центробежной силой и уравновешивающей ее силой прижима со стороны упругого элемента 36 определяется формами изолирующих поверхностей, например для исполнений по Фиг.10, Фиг.11 углами «γ» между плоской и сферическим поверхностями. Поэтому при заданных углах «γ» повышение максимальной частоты вращения требует соответствующего увеличения сил прижима подвижных элементов за счет упругой реакции упругих элементов.

Для того чтобы это увеличение сил упругой реакции упругих элементов не приводило к увеличению прижима частей ротора к частям корпуса и увеличению потерь на трение предлагаются изображенные на Фиг.16, Фиг.17 конструкции силовых камер 7, в которых упругие элементы 37 установлены так, что сила их упругой реакции приложена только к элементам, определяющим изоляцию силовых камер, и не влияет на силу прижима частей ротора к частям корпуса.

На Фиг.16 упругий элемент 37 в виде спиральной пружины закреплен одним концом на подвижном элементе 9 с цилиндрической поверхностью, а другим концом - на той части адаптивного узла, плоская изолирующая поверхность которой контактирует с плоской изолирующей поверхностью подвижного элемента 10 (в данном случае - на рабочей части 1 ротора). Работающий на растяжение упругий элемент 37 в этом случае стремится сжаться и прижимает подвижные элементы друг к другу и к указанной части узла. В других исполнениях упругий элемент 37 может исполняться работающим на сжатие и дополняться элементом, например тягой, преобразующим усилие сжатия в усилие поджима подвижных элементов друг к другу и к указанной части адаптивного узла. На Фиг.17 показано исполнение силовых камер 7 с двумя подвижными элементами 9 и 10, цилиндрические поверхности которых находятся в скользящем изолирующем контакте с цилиндрическими поверхностями силовых полостей 8 в рабочей и опорной частях адаптивного узла, и третьим подвижным элементом 29, сферические поверхности которого находятся в скользящем изолирующем контакте с соответствующими сферическими поверхностями вышеуказанных подвижных элементов 9 и 10. В этих исполнениях работающий на растяжение упругий элемент 37 в виде спиральной пружины закреплен между подвижными элементами 9 и 10 и прижимает друг к другу все три подвижных элемента 9, 10 и 29. Таким образом, сила упругой реакции упругого элемента 37 не влияет на силу прижима частей ротора к частям корпуса и может быть выбрана достаточно большой, чтобы при заданных массе подвижных элементов 29, скорости вращения ротора и форме сферических поверхностей компенсировать центробежные силы, действующие на подвижные элементы 29. Для обеспечения в отсутствие давления прижима частей ротора к частям корпуса в этом случае могут использоваться отдельные упругие элементы, например устанавливаемые вне силовых камер.

Для таких исполнений, в которых сила упругой реакции упругих элементов либо мала, либо не влияет на силу прижима частей ротора к частям корпуса, форму и размеры силовых полостей 8 выбирают таким образом, чтобы обеспечивать гидростатический прижим рабочих частей друг к другу, а именно так, что суммарная площадь сечений силовых полостей 8 плоскостью, перпендикулярной оси вращения ротора, превышает площадь проекции кольцевого паза на ту же плоскость, по меньшей мере, на 50% площади проекции на указанную плоскость скользящего изолирующего контакта рабочей части ротора с рабочей частью корпуса. Для снижения потерь на трение между торцевыми изолирующими поверхностями рабочих частей обоих узлов предпочтительно выбирать указанную величину превышения так, чтобы указанный гидростатический прижим был небольшим, а именно, не превышающим 5% от указанной суммы сил давления, отталкивающих рабочую часть ротора от рабочей части корпуса.

Необходимый диапазон указанных взаимных осевых, поперечных и наклонных движений рабочей и опорной частей определяется с учетом технологических допусков, тепловых зазоров и деформаций элементов под действием сил давления рабочей жидкости. Изобретение предусматривает также описанные ниже исполнения роторных шиберных машин с адаптивным ротором, в которых диапазон указанных взаимных движений рабочей и опорной частей выбирается, исходя из заданной величины изменения объемов силовых камер при взаимном вращении ротора и корпуса.

В исполнениях, предпочтительных для создания равномерного потока рабочей жидкости, объем силовых камер, соединяющих рабочую и опорную части ротора, изменяют при вращении ротора таким образом, чтобы давление рабочей жидкости, отделяемой в силовой камере от входной полости с входным давлением, достигало величины выходного давления к моменту соединения силовой камеры с выходной полостью. Для этого ось вращения опорной части ротора наклоняют относительно оси вращения рабочей части ротора на угол, зависящий от разницы между входным и выходным давлением.

Здесь мы рассматриваем такие исполнения с точки зрения решения задачи настоящего изобретения, а именно, обеспечения изоляции силовых камер и рабочей камеры в широком диапазоне амплитуд взаимных движений частей адаптивного ротора, как при фиксированных, так и при переменных углах взаимного наклона осей вращения рабочей и опорной частей адаптивного ротора.

В исполнении по Фиг.22 - Фиг.25 опорная часть 4 корпуса установлена с фиксированным наклоном ее плоской торцевой изолирующей поверхности относительно плоской торцевой изолирующей поверхности рабочей части 3 корпуса на заданный угол α вокруг оси, параллельной прямой, проходящей через ограничители прямого 22 и обратного 20 переноса. Этот угол наклона α определяет амплитуду взаимных наклонов рабочей и опорной частей ротора, амплитуду изменения объема каждой силовой камеры 7 и степень изменения давления в ней от момента ее отделения от входной полости 23 до момента ее соединения с выходной полостью 25.

На Фиг.26 - Фиг.29 функциональный элемент 53 (подробнее описанный ниже) опорной части 4 корпуса установлен с возможностью наклона вокруг оси 38, параллельной прямой, проходящей через ограничители прямого 22 и обратного 20 переноса. Вариатор угла наклона 39 включает гидроцилиндр 40, установленный на силовом элементе 52 (подробнее описанном ниже) опорной части 4 корпуса. Полость 41 гидроцилиндра 40 гидравлически связана с рабочей камерой (для насоса - с выходной полостью, для гидромотора - с входной). Поршень 42 кинематически связан с функциональным элементом 53 опорной части 4 корпуса и опирается на пружину 43. При изменении разницы между входным и выходным давлениями изменяется положение поршня 42 и угол α наклона оси вращения опорной части 2 ротора относительно оси вращения рабочей части 1 ротора. Этот угол наклона определяет амплитуду взаимных наклонов рабочей и опорной частей ротора, амплитуду изменения объема силовой камеры 7 и степень изменения давления в ней от момента ее отделения от входной полости 23 до момента ее соединения с выходной полостью 25.

Аналогичным образом в исполнениях с силовым замыканием на ротор для реализации указанного способа создания равномерного потока рабочая и опорная части операционного узла корпуса выполняются либо с фиксированным взаимным наклоном, либо, как на Фиг.30 - Фиг.33, с возможностью изменяемого взаимного наклона посредством вариатора угла наклона 39, выполненного аналогично вышеописанному между рабочей и опорной частями операционного узла 12 корпуса.

Изменение указанного угла наклона приводит к изменению амплитуды взаимных осевых, поперечных и наклонных перемещений как в парах цилиндрических поверхностей 33, так и в парах плоских 30 и сферических 31 изолирующих поверхностей.

При давлениях в десятки МПа необходимая степень изменения объемов силовых камер достигает нескольких процентов, а указанный угол взаимного наклона достигает единиц градусов. Взаимные осевые перемещения цилиндрических изолирующих поверхностей при этом достигают единиц миллиметров, а взаимные поперечные перемещения в парах сферических и плоских изолирующих поверхностей достигают десятых долей миллиметра.

Размеры указанных изолирующих поверхностей выбирают таким образом, чтобы в заданном диапазоне взаимных осевых, поперечных и наклонных перемещений рабочей и опорной частей адаптивного узла сохранялся скользящий изолирующий контакт во всех парах контактирующих изолирующих поверхностей между средствами изоляции силовых полостей. Для стабилизации силы прижима в каждой паре плоских или сферических изолирующих поверхностей площадь одной из них превышает площадь другой на заданную величину, выбранную таким образом, чтобы каждый участок поверхности меньшей площади сохранял скользящий контакт с поверхностью большей площади при любом угле поворота ротора во всем диапазоне указанных взаимных перемещений (Фиг.10 - Фиг.17). Таким образом, в любом заданном дипазоне взаимных осевых, поперечных и наклонных перемещений рабочей и опорной частей адаптивного узла, а также их деформаций предложенное решение обеспечивает хорошую изоляцию силовых камер.

Вышеописанный прижим торцевых изолирующих поверхностей адаптивного узла к соответствующим изолирующим поверхностям другого узла обеспечивает хорошую изоляцию рабочей камеры в отсутствие деформаций указанных торцевых изолирующих поверхностей, как правило, плоских. Деформации торцевых изолирующих поверхностей ротора малы в силу массивности и высокой жесткости рабочей части ротора и в силу гидростатической разгрузки опорной части адаптивного ротора. В исполнениях роторной шиберной машины с адаптивным корпусом та часть корпуса, которая опирается на силовые камеры, гидростатически уравновешена и не подвержена осевым деформациям под действием сил давления рабочей жидкости. Части неадаптивного корпуса или та часть адаптивного корпуса, которая не опирается на силовые камеры, могут быть выполнены достаточно массивными и жесткими, однако это значительно увеличивает размеры и вес роторной шиберной машины. Для снижения размеров и веса частей корпуса, не опирающихся на силовые камеры, и улучшения изоляции рабочей камеры при высоком давлении изобретение предусматривает гидростатические средства предотвращения деформаций корпусных изолирующих поверхностей, находящихся в скользящем изолирующем контакте с плоскими торцевыми поверхностями рабочей и опорной частей ротора.

В исполнениях с силовым замыканием на корпус для предотвращения деформаций плоских изолирующих поверхностей рабочей 3 части корпуса (Фиг.1, Фиг.2, Фиг.4, Фиг.5, Фиг.22, Фиг.23, Фиг.26, Фиг.27) выполняется составной, из внешнего силового элемента 44 и внутреннего функционального элемента 45, между которыми выполняется, по меньшей мере, одна, антидеформационная камера 46, которая соединена с рабочей камерой и уплотнена по периметру, например с помощью уплотняющей прокладки или манжеты, чтобы деформация силового элемента 44 не приводила к утечкам из этой камеры. Аналогично опорная часть 4 корпуса (Фиг.22, Фиг.23, Фиг.26, Фиг.27) выполняется из внешнего силового элемента 52 и внутреннего функционального элемента 53, между которыми выполняется, по меньшей мере, одна, соединенная с рабочей камерой и уплотненная по периметру антидеформационная камера 54. Количество, расположение, размеры и форма антидеформационных камер выбираются таким образом, чтобы равнодействующая сил давления жидкости на внутренний функциональный элемент 45, 53 части корпуса со стороны ротора и сил давления жидкости со стороны антидеформационных камер 46, 54 не превосходила заданную величину, предпочтительно небольшую, не превышающую 20% от сил давления со стороны ротора. Для этого антидеформационные камеры 46, 54 располагают напротив той полости в кольцевом пазе 19, в которой устанавливается высокое давление (для насоса - напротив выходной полости 25, для гидромотора - напротив входной полости 23), и гидравлически соединяют с указанной полостью. Если высокое давление может возникать как в выходной, так и во входной полости, то напротив каждой из них выполняют разные антидеформационные камеры. В предпочтительном исполнении отдельные антидеформационные камеры выполняют также напротив зон прямого и обратного переноса в рабочей камере, т.е. напротив ограничителей прямого и обратного переноса, и гидравлически соединяют с противолежащими участками в рабочей камере. Форма и размеры антидеформационных камер выбирают таким образом, чтобы распределение давления между функциональным и силовым элементами соответствующей части корпуса было близко к распределению давления между функциональным элементом и ротором, например, придавая антидеформационной камере 46, 54 дугообразную форму, поперечные размеры которой близки к поперечным размерам кольцевого паза 19, а площадь близка к площади той части поверхности функционального элемента 45, 53, на которую со стороны ротора действует высокое давление. В предпочтительном по технологичности исполнении по дуге напротив кольцевого паза выполняются отдельные цилиндрические антидеформационные камеры, суммарная площадь которых выбирается так же. В результате силы давления и связанные с ними деформации приходятся на внешний силовой элемент, а внутренний функциональный элемент, разгруженный от сил давления рабочей жидкости, не подвергается деформациям и сохраняет форму плоских уплотняющих поверхностей.