Изобретение относится к области очистки углеводородных жидкостей и может быть использовано в химической, нефтеперерабатывающей, автомобильной и других отраслях промышленности.

Известен способ изготовления объемного насыпного фильтроэлемента из зернистого материала (авторское свидетельство СССР 1487935, МПК В 01 D 27/02). Суть способа изготовления заключается в заполнении пространства фильтрующего элемента ограниченного внутренними и внешними обечайками зернистой загрузкой без прессования. Недостатком данного способа является то, что большая часть объема фильтрующего элемента не используется из-за локализации загрязнений на входе в фильтрующий элемент.

Известен другой способ изготовления объемного фильтрующего элемента с зернистой загрузкой (авторское свидетельство СССР 1139469, МПК В 01 D 27/02), заключающийся в том, что пористый каркас заполняют гранулированным материалом также без прессования, причем каркас выполняют из гранул путем их спекания в форме усеченных конусов, которые впоследствии соединяют большими и меньшими основаниями. Недостатком этого способа изготовления является высокая трудоемкость, и несмотря на сложную геометрическую форму, обеспечивающую большую площадь фильтрации, изготовленный этим способом фильтрующий элемент может работать только внутренней стороной, уменьшая эффективность объема фильтрующего элемента.

Наиболее близким по достигаемому результату и технической сущности является способ изготовления фильтрующего элемента по патенту на изобретение РФ 2136348. Согласно этому способу в качестве фильтрующего материала используют эластичные диски из пенополиуретана, пропитанные стабилизирующим раствором, которые насаживают на цилиндрический перфорированный каркас. Затем эти диски обжимают в вертикальном направлении с помощью торцевых крышек. Диски используют разных диаметров. За счет этого пористость по толщине фильтроэлемента изменяется: уменьшается по направлению течения фильтруемой жидкости. Этим обеспечивается ступенчатая очистка жидкости: крупные частицы загрязнений задерживаются снаружи, более мелкие - при дальнейшем прохождении жидкости через толщину фильтроэлемента. Полученная пористая структура позволяет избежать локализации загрязнений на огибающей поверхности фильтроэлемента, обеспечивает равномерную загрузку пор, тем самым увеличивая грязеемкость фильтрующего элемента, выполненного по этой схеме.

Однако конструкция такого фильтроэлемента очень трудоемка при изготовлении и предлагаемый для использования в качестве фильтрующего материала пенополиуретан имеет достаточно высокую стоимость.

Задачей данного изобретения является повышение грязеемкости фильтрующего элемента при заданной тонкости очистки.

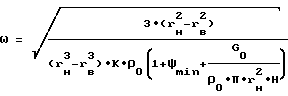

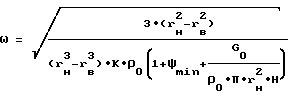

Задача решается следующим образом. Как и в прототипе, фильтрующий материал, пропитанный стабилизирующим раствором, уплотняют до получения пористости, уменьшающейся в направлении течения фильтрующейся жидкости по толщине фильтрующего элемента, но согласно заявляемому способу в отличие от известного фильтрующий материал помещают внутри перфорированного каркаса, а уплотнение осуществляют в радиальном направлении методом центрифугирования, а в качестве фильтрующего материала используют дисперсный материал, например древесные опилки, при этом центрифугирование осуществляется со скоростью, определяемой формулой:

где rн, rв, Н - геометрические размеры получаемого фильтроэлемента;

G0 - масса сухого дисперсного материала, засыпаемого в каркас;

ψmin - задаваемая минимальная пористость фильтроэлемента на его внешней поверхности, обеспечивающая требуемое качество очистки жидкости;

к - коэффициент упругости материала, определяемый экспериментальным путем;

ρ0 - плотность сухого материала.

Формула получена методом анализа сил, воздействующих на формируемый фильтроэлемент при центрифугировании.

Таким образом, заявляемый способ отличается от прототипа тем, что:

- уплотнение осуществляется внутри перфорированного каркаса;

- центрифугирование производится с заданной угловой скоростью, определяемой по вышеприведенной формуле, тем самым обеспечивая заданное изменение пористости по толщине стенки фильтроэлемента;

- уплотнение фильтрующего материала осуществляется в радиальном направлении;

- в качестве фильтрующего материала используется дисперсный материал.

Отличительные признаки заявляемого способа говорят о его новизне.

Поставленная задача решается следующим образом: заданная тонкость очистки фильтруемой жидкости обеспечивается на стадии проектирования фильтрующего элемента - рассчитывается угловая скорость центрифуги, при которой полученный фильтроэлемент будет обладать соответствующей пористостью. Грязеемкость фильтроэлемента также увеличится за счет специальной организации порового пространства фильтрующего элемента, так как изменяемая в радиальном направлении пористость позволяет использовать весь объем фильтрующего элемента.

Способ осуществляется следующим образом: массу опилок пропитывают стабилизирующим раствором и помещают в перфорированный цилиндрический каркас, установленный в роторе центрифуги, и подвергают центрифугированию с угловой скоростью, рассчитанной по вышеприведенной формуле до получения полого цилиндра с заданными геометрическими параметрами. Затем полученный фильтроэлемент помещают в сушильный шкаф для термической стабилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРОЭЛЕМЕНТ | 2001 |

|

RU2186608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ОБЪЕМНОГО ТИПА | 1998 |

|

RU2139121C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ОБЪЕМНОГО ТИПА | 1998 |

|

RU2136348C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2011 |

|

RU2458727C1 |

| ФИЛЬТР | 2013 |

|

RU2535050C1 |

| НАПОРНЫЙ ФИЛЬТР С ЗЕРНИСТОЙ ЗАГРУЗКОЙ | 2001 |

|

RU2207181C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2003 |

|

RU2232619C1 |

| ФИЛЬТР | 2010 |

|

RU2446856C1 |

| Многоразовый секционный фильтр | 2021 |

|

RU2774164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 2001 |

|

RU2210461C2 |

Изобретение предназначено для очистки углеводородных жидкостей и может быть использовано в химической, нефтеперерабатывающей, автомобильной и других отраслях промышленности. Согласно способу изготовления фильтрующий материал, например древесные опилки, пропитывают стабилизирующим раствором и помещают в перфорированный каркас, установленный в роторе центрифуги, и подвергают центрифугированию до получения фильтрующего элемента с заданными геометрическими размерами и изменяющейся в радиальном направлении пористостью. Центрифугирование осуществляется с угловой скоростью, рассчитываемой по формуле, определяющей зависимость тонкости фильтрации получаемого фильтроэлемента от угловой скорости вращения ротора. В результате грязеемкость полученного фильтроэлемента увеличивается при заданной на стадии проектирования тонкости очистки за счет специальной организации порового пространства: изменяемая в радиальном направлении пористость, полученная в результате воздействия центробежного поля, позволяет использовать весь объем фильтрующего элемента. 1 з.п. ф-лы.

где rн, rв, Н - геометрические размеры получаемого фильтроэлемента;

G0 - масса сухого дисперсного материала, засыпаемого в каркас;

ψmin - задаваемая минимальная пористость фильтроэлемента на его внешней поверхности, обеспечивающая требуемое качество очистки жидкости;

к - коэффициент упругости материала, определяемый экспериментальным путем;

ρ0 - плотность сухого материала.

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ОБЪЕМНОГО ТИПА | 1998 |

|

RU2136348C1 |

| SU 1176917 А, 07.09.1985 | |||

| SU 1341802 А1, 27.12.1996 | |||

| Фильтр | 1989 |

|

SU1731254A1 |

| US 3550777 А, 29.12.1970 | |||

| DE 4030304 А1, 02.04.1992. | |||

Авторы

Даты

2002-10-27—Публикация

2001-07-05—Подача