Изобретение относится к порошковой металлургии, в частности к способам получения пористых изделий из композиционных материалов методом самораспространяющегося высокотемпературного синтеза (СВС).

Изобретение наиболее целесообразно использовать для получения фильтрующих материалов.

Известен способ получения пористых металлических материалов, включающий приготовление шихты из порошков на основе меди, никеля, титана, хрома, кобальта с добавлениями, прессование, нагрев и спекание в режиме горения, причем нагрев до воспламенения проводят в предварительно нагретой до температуры 550-900oС камере печи, а после спекания осуществляют пропитку маслом. Полученные таким способом материалы предназначены преимущественно для изготовления деталей типа втулок подшипников скольжения. Так как эти материалы пористые, они могут быть использованы и при изготовлении фильтров. Однако жаростойкость этих материалов из-за нетугоплавкой меди недостаточна для использования их в качестве фильтрующих материалов, применяемых для очистки отработавших газов автомобилей, требующих периодического восстановления фильтрующих свойств (регенерации) этих пористых металлических материалов путем прожигания их в камере высокой температуры (1500oС) [1].

Известен другой способ получения металлокерамического пеноматериала с пористостью до 90%, благодаря использованию высокоэффективного способа СВС. Для приготовления реакционной смеси берут порошки титана, никеля, алюминия и сажи в расчете на образование двух продуктов ТiС0,6 и NiAl. В качестве газифицирующей добавки в смесь вводят тетраборно-кислый натрий. Реакцию СВС инициируют на одном из торцов спрессованного образца с помощью вольфрамовой спирали, раскаленной электрическим током. Горение осуществляют в аргоне при атмосферном давлении. Изменяя состав реакционной смеси и условия проведения синтеза, возможно получить пористый материал с общей пористостью 90%, при этом закрытая пористость составляет 80%, а открытая всего лишь 10%. Такое соотношение пор не позволяет использовать полученный материал в качестве фильтрующего, для которых основной характеристикой является открытая пористость [2].

При горении реакционной смеси Ti+0,6C образуется до 70% открытых пор, а средний диаметр пор составляет 200-250 мкм. Такое сочетание диаметра пор и их доли обеспечивает максимальную проницаемость карбида титана (до 5,0 Dc). Дальнейшее увеличение содержания сажи в смеси приводит к уменьшению коэффициента фильтрации, несмотря на то, что доля открытых пор возрастает до 90%. Причина этого обусловлена уменьшением среднего диаметра пор в конечном продукте до 30-40 мкм. К тому же для приготовления реакционной смеси требуется дополнительная дегазация в установке ВУП-4 в течение 4-5 ч при температуре 600-700oС и остаточном давлении 10-3-10-5 мм рт. ст., а горение смеси производится в аргоне. Все это приводит к дороговизне конечного продукта [3].

Задачей предлагаемого изобретения является получение жаростойкого пористого материала с высокими температурой плавления и газопроницаемостью и открытыми порами не менее 200 мкм.

Поставленная задача решается тем, что готовят реакционную смесь, содержащую порошок титана, сажу и газифицирующую добавку тетраборно-кислый натрий Na2B4O7•10Н2O в количестве, мас.%:

Порошок титана - 57,0-65,0

Сажа - 33,5-42,5

Тетраборно-кислый натрий - 0,5-1,5

Смесь спрессовывают и производят инициирование СВС с обоих торцов при вертикальной подпрессовке 5,0-10,0 кПа с возможностью увеличения объема в радиальном направлении посредством протекания электрического тока через формируемое изделие. Предлагаемый способ отличается от прототипа:

1) количественным содержанием компонентов;

2) инициирование СВС производят в атмосферной среде в режиме электротеплового взрыва с обоих торцов образца;

3) СВС производят при вертикальной подпрессовке 5,0-10,0 кПа с возможностью увеличения объема в радиальном направлении.

В предлагаемом способе в отличие от прототипа реакция синтеза протекает в атмосферной среде при атмосферном давлении без предварительной дегазации компонентов смеси, что удешевляет технологию изготовления материала. При открытой пористости 80% коэффициент газопроницаемости конечного продукта возрастает до 6,0 Dc за счет открытых пор размерами 200-250 мкм.

Далее способ поясняется примером конкретного выполнения.

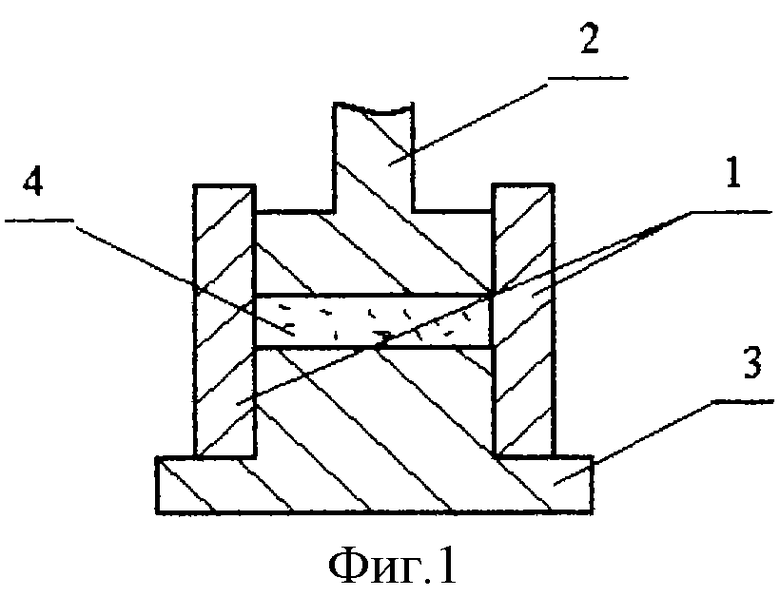

На фиг. 1 изображено устройство для прессования реакционной смеси, на фиг. 2 - узел инициирования СВС.

Устройство для прессования содержит матрицу 1, представляющую собой металлическую (из нержавеющей стали) трубу; верхний подвижный цилиндрический металлический пуансон 2, малый диаметр которого равен внутреннему диаметру матрицы 1; нижний металлический пуансон 3, неподвижно установленный на прессе (не показан) большим диаметром, равным или превышающим внешний диаметр матрицы 1. Между пуансонами расположена шихта 4.

Узел инициирования синтеза представляет собой два дисковых медных электрода 5: верхний электрод прикреплен к подвижному поршню пресса, нижний электрод неподвижен.

Пример реализации способа.

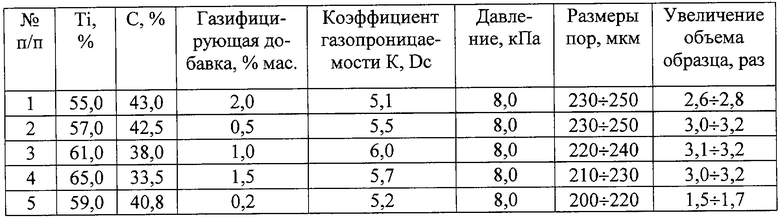

В тигель насыпают предварительно высушенные и отклассифицированные по размеру порошки титана ПТМ с размером частиц 90-100 мкм, сажи Т804 с размером - менее 1 мкм и газифицирующей добавки Na2B4O7•10Н2О с размером частиц 90-100 мкм и с температурой разложения 800oС. Подготовленную шихту 4 тщательно перемешивают и спрессовывают. Спрессованный в матрице 1 до постоянной относительной плотности 0,5 (отношение полученного образца к насыпной плотности смеси) образец 6, имеющий цилиндрическую форму, помещают между двумя дисковыми электродами 5. Диаметр дисковых электродов по крайней мере на 80% больше диаметра спрессованного образца. Такое соотношение размеров образца и электродов позволяет сохранить в дальнейшем (во время прохождения реакции) геометрическую форму образца (дискообразную в рассматриваемом примере). Если диаметр электродов будет меньше, произойдет нарушение торцевых слоев диска - реакционная масса выйдет за ограничивающие диаметром электродов размеры. Обеспечивая вертикальную подпрессовку 5,0-10,0 кПа, к электродам с обоих торцов образца подводят переменный ток, чем обеспечивают разогрев образца до температуры начала реагирования. При подпрессовке менее 5,0 кПа осуществляется нестабильный поджог и разрушение материала, а при подпрессовке более 10,0 кПа - нестабильный поджог и уменьшение газопроницаемости до 0,2 Dc. Кроме того, вертикальная подпрессовка спрессованного образца, установленного между двумя дисковыми электродами указанных размеров, обеспечивает увеличение образца только в радиальном направлении. Далее электрическую нагрузку отключают, и энергия выделяется за счет протекания экзотермической реакции синтеза TiC с большим выделением тепла (до 3000÷3500 К). Одновременно с этим за счет введения газифицирующей добавки, а также наличия примесного газа, диск увеличивается в размерах (по диаметру) в радиальном направлении с увеличением в объеме в 3,0-3,2 раза. После прохождения реакции, которая осуществляется во всем объеме - это так называемый электротепловой взрыв (ЭТВ) - образец остывает до комнатной температуры и представляет собой высокопористый металлокерамический носитель для изготовления каталитического нейтрализатора отработавших газов двигателей внутреннего сгорания. Открытая пористость готового изделия доходит до 80% с размерами пор 200÷250 мкм. Изготавливалось пять различных смесей. Полученные указанным способом материалы испытывались на проницаемость. Состав смесей и результаты испытаний приведены в таблце.

Источники информации, используемые при составлении описания

1. Патент России 2043866. B 22 F 3/12, С 22 С 1/04; опубл. 1995.09.20.

2. А. В. Щербаков, А.Г. Мержанов. Самораспространяющийся высокотемпературный синтез металлокерамического пеноматериала. Доклады академии наук, 1997, том 354, 3, с.346-349.

3. А.В. Щербаков, А.Н. Сизов. Формирование структуры конечного продукта при горении смеси титан-сажа. Доклады академии наук, 1996, том 348, 1, с. 69-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 2010 |

|

RU2447921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| Способ получения тугоплавкого материала | 2023 |

|

RU2816713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТЫХ КЕРАМИЧЕСКИХ БЛОКОВ | 2013 |

|

RU2533510C1 |

| Способ получения металлокерамических, в том числе объёмнопористых материалов, содержащих нитрид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809611C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

| СПОСОБ ПРОВЕДЕНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2510613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения пористых изделий из композиционных материалов методом самораспространяющегося высокотемпературного синтеза (СВС), которые целесообразно использовать для получения фильтрующих материалов. Предложен способ получения пористого материала, включающий приготовление реакционной смеси, содержащей порошок титана, сажу и тетраборно-кислый натрий Na2B4O7•10H2O в качестве газифицирующей добавки, прессование изделия и инициирование СВС, причем используют реакционную смесь, содержащую компоненты в следующем соотношении, мас. %: порошок титана 57,0-65,0; сажа 33,5-42,5; тетраборно-кислый натрий 0,5-1,5, инициирование СВС производят путем подвода переменного тока с обоих торцов формируемого изделия в атмосферной среде, реакцию СВС осуществляют с возможностью увеличения объема получаемого изделия в радиальном направлении, при этом подвод переменного тока и реакцию СВС осуществляют при вертикальной подпрессовке 5,0-10,0 кПа. Изобретение позволяет получить жаростойкий пористый материал с высокими температурой плавления и газопроницаемостью, открытыми порами не менее 200 мкм. 2 ил., 1 табл.

Способ получения пористого материала, включающий приготовление реакционной смеси, содержащей порошок титана, сажу и тетраборнокислый натрий Na2B4O7•10H2O в качестве газифицирующей добавки, прессование изделия и инициирование самораспространяющегося высокотемпературного синтеза (СВС), отличающийся тем, что используют реакционную смесь, содержащую компоненты в следующем соотношении, мас. %:

Порошок титана - 57,0-65,0

Сажа - 33,5-42,5

Тетраборнокислый натрий - 0,5-1,5

инициирование СВС производят путем подвода переменного тока с обоих торцов формируемого изделия в атмосферной среде, реакцию СВС осуществляют с возможностью увеличения объема получаемого изделия в радиальном направлении, при этом подвод переменного тока и реакцию СВС осуществляют при вертикальной подпрессовке 5,0-10,0 кПа.

| Доклады академии наук | |||

| - М.: МАИК "НАУКА", 1997, т.354, №3, с | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2043866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| US 5219530, 15.06.1993 | |||

| US 4560621, 24.12.1985. | |||

Авторы

Даты

2003-08-20—Публикация

2001-07-05—Подача