Изобретение относится к области очистки углеводородных жидкостей и может быть использовано в химической, автомобильной и других отраслях промышленности для очистки жидкостей от механических загрязнений.

Известен фильтроэлемент, содержащий корпус с торцевой крышкой, внутри корпуса помещен стержень, на который спирально намотана фильтровальная лента. При этом фильтровальная лента выполнена с краевыми U-образными выступами и уложена определенным образом (а.с. 1634297, В 01 D 29/48). Это обеспечивает свободный доступ неочищенной жидкости к фильтровальной поверхности и разграничение объемов очищенной и неочищенной жидкостей. Такая конструкция позволяет полностью использовать объем фильтроэлемента и достаточную очистку от механических примесей, а также упрощается конструкция и уменьшается материалоемкость. Однако его недостатком является невысокий ресурс работы по сравнению с объемными фильтроэлементами из-за отсутствия организованного порового пространства. Кроме того, данный фильтроэлемент не рекомендуется использовать при низкой температуре, т.к. в тканевых лентах без подогрева будет кристаллизоваться вода, растворенная в нефтепродуктах.

Известен также фильтроэлемент по патенту RU 2112582 C1, В 01 D 29/48, содержащий стержень в виде перфорированной трубки, фильтровальный материал в виде тканевой фильтровальной ленты, спирально намотанной в рулон вокруг внутренней перфорированной трубки, наружную перфорированную обечайку. Данная конструкция по технической сущности является наиболее близкой и принята за прототип. Однако данный фильтроэлемент не имеет организованного порового пространства и следовательно ресурс работы будет невысоким. Также не рекомендуется использовать данный фильтроэлемент в условиях низких температур.

Задачей данного изобретения является увеличение ресурса работы фильтроэлемента при заданном качестве очистки жидкости, малых габаритных размерах и низкой материалоемкости, а также одновременно с этим расширить температурный диапазон использования фильтроэлемента.

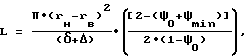

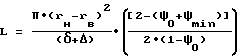

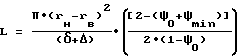

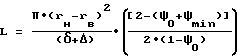

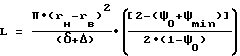

Задача решается следующим образом: в фильтроэлементе, содержащем стержень, выполненный в виде перфорированной трубки, фильтрующую ленту, размещенную между трубкой и наружной перфорированной обечайкой, соединенную одним концом с трубкой, спирально намотанную на стержень, согласно изобретению фильтровальная лента, размещенная между трубкой и обечайкой, намотана на нее по закону логарифмической спирали с уплотнением, увеличивающимся от периферии к центру фильтроэлемента, кроме того, фильтровальная лента выполнена из диэлектрического материала и снабжена перфорированной подложкой из гибкого электропроводного несжимаемого материала. Длина ленты L и подложки выполнена в соответствии с формулой:

где rн, rв - соответственно наружный и внутренний радиусы фильтроэлемента, м;

π - отношение длины окружности к диаметру, величина постоянная и равна 3,14;

ψ0 - пористость фильтроматериала, из которого изготовлена фильтровальная лента в необжатом состоянии;

ψmin - минимальная требуемая пористость этого фильтровального материала на трубке, обеспечивающая требуемое качество очистки фильтруемой жидкости;

Δ - толщина пластины фильтроматериала;

δ - толщина подложки.

Таким образом, заявляемый фильтроэлемент отличается от прототипа тем, что:

фильтровальная лента соединена одним концом с трубкой и намотана на нее по закону логарифмической спирали с уплотнением к центру, что позволяет обеспечить переменную пористость во всем объеме фильтроэлемента. Пористость за счет уплотнения уменьшается по направлению фильтрационного потока (от периферии к центру). Крупные частицы загрязнения задерживаются на поверхности фильтровальной ленты, а более мелкие задерживаются во внутреннем слое, чем и обеспечивается заданная степень фильтрации и повышается ресурс работы;

лента снабжена перфорированной подложкой из гибкого несжимаемого материала, что и позволяет намотать фильтровальную ленту с переменным уплотнением;

подложка выполнена из электропроводного материала, а фильтровальная лента из диэлектрического материала, что позволяет использовать подогрев при работе в условиях низких температур, тем самым обеспечить заданное качество очистки в широком диапазоне температур;

длина фильтровальной ленты и подложки выполнена в соответствии с формулой:

Длина ленты в соответствии с формулой позволяет при заданных условиях получить необходимое качество очистки, т. е. при малых габаритах и низкой материалоемкости обеспечить заданную тонкость фильтрации.

Формула получена теоретическим путем. Соотношение, определяющее длину развертки уложенной спирально ленты и подложки, получено следующим образом.

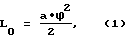

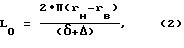

Если бы фильтровальная лента толщиной δ и подложка толщиной Δ были уложены в объеме фильтроэлемента в виде спирали Архимеда с постоянным шагом (δ+Δ), то мы получили бы фильтроэлемент с однородной пористостью и нам потребовалась бы лента и подложка длиной:

где a = (δ+Δ)/2π, ϕ = 2π(rн-rв)/(δ+Δ)

(см. Удлер Э.И. Фильтрация нефтепродуктов. Томск: изд. - во ТГУ, 1988, с. 125),

или

где rн, rв - наружный и внутренний радиусы цилиндрического объема фильтроэлемента.

Если фильтровальную ленту и подложку накручивать на внутреннюю перфорированную трубку фильтроэлемента с постепенно уменьшающимся уплотнением для получения минимальной пористости сжимаемого фильтровального материала ψmin и исходной пористости ψ0 на периферии фильтроэлемента, то длина общей развертки ленты и подложки должна быть увеличена от L0 до L, которая и обеспечит создание требуемой неравномерности пористости по толщине фильтроэлемента.

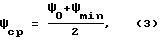

Полагая, что спиральное накручивание ленты подложки с уплотнением ленты фильтроматериала длиной L в рамках того же общего объема фильтроэлемента VΣ дает среднее уменьшение пористости исходного материала от ψ0 до ψср. Среднее уменьшение пористости ψср можно определить по формуле:

где ψmin - минимальная требуемая пористость фильтровального материала на трубке, обеспечивающая требуемое качество очистки фильтруемой жидкости.

Пользуясь известными соотношениями, можно выразить требуемые объемы скелетов пористых лент, навитых по спирали Архимеда (без уплотнения):

Vско = VΣ•(1-ψ0), (4)

и с уплотнением:

Vску = VΣ•(1-ψср), (5)

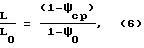

Учитывая, что объемы скелетов пропорциональны длинам лент, и поделив (5) на (4), получим соотношение длины развертки пористой ленты с уплотнением к длине исходной ленты при свободной навивке:

Учитывая (2) и (3), из (6) получаем соотношение, определяющее требуемую длину развертки, уложенной спирально ленты и подложки в цилиндрическом объеме фильтроэлемента и обеспечивающее уплотнение материала, увеличивающееся от обечайки к центру фильтроэлемента:

Таким образом, все отличительные признаки в совокупности позволяют решить поставленную задачу: при малых габаритных размерах и низкой материалоемкости обеспечить высокий ресурс работы фильтроэлемента в широком диапазоне его применения.

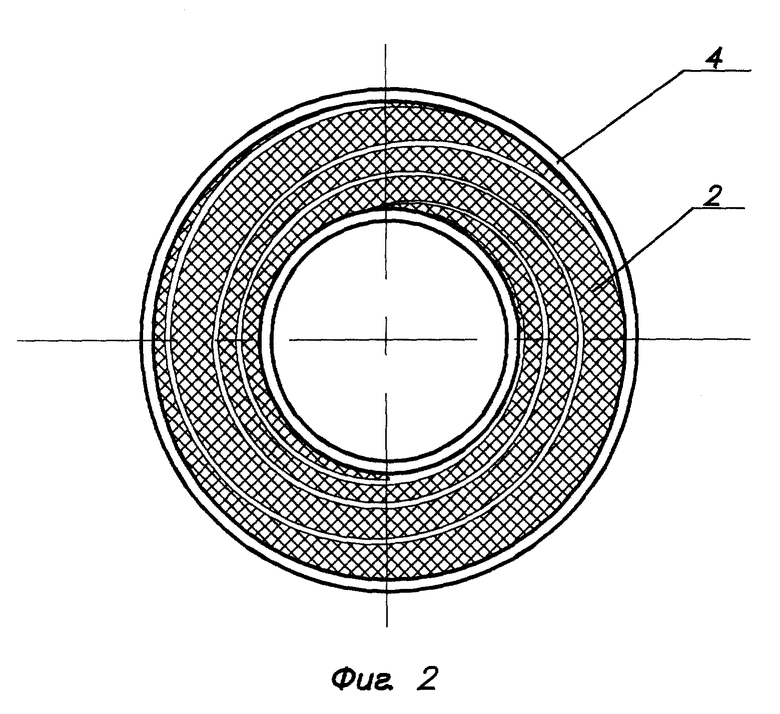

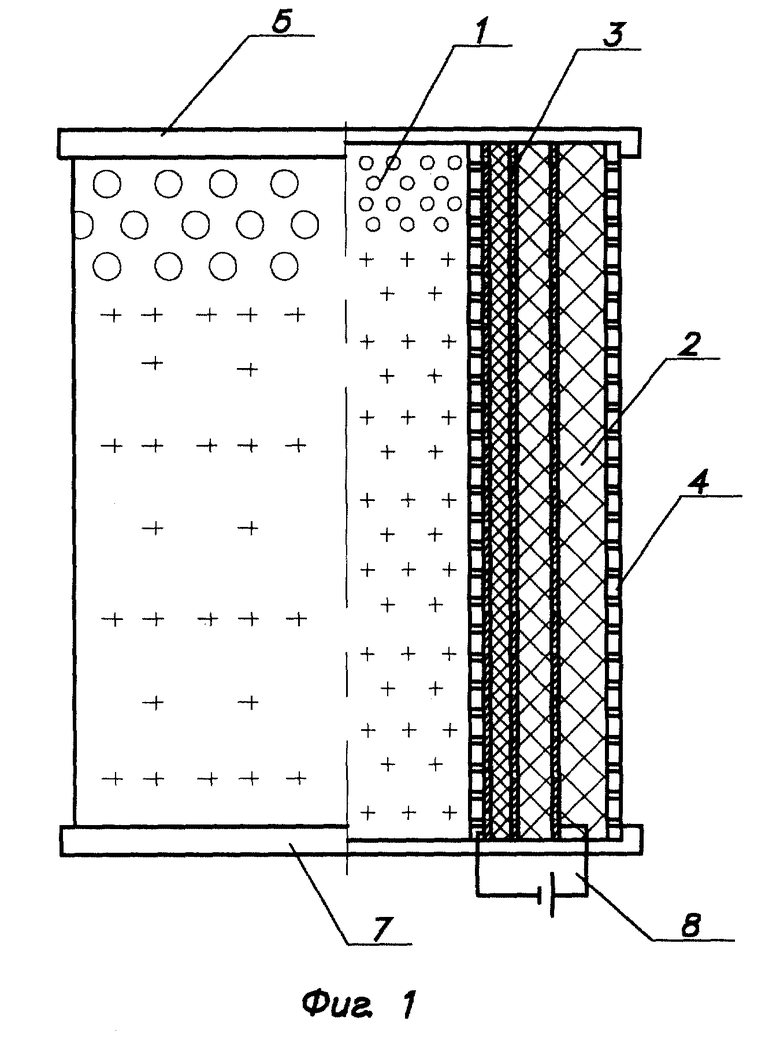

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид, а на фиг.2 - вид А на фиг.1

Фильтроэлемент состоит из перфорированной трубки 1, на которую намотана фильтровальная лента 2 с подложкой 3. Трубка 1 с фильтровальной лентой 2 и подложкой 3 размещены внутри наружной перфорированной обечайки 4 и закрыты торцевой крышкой 5. Фильтроэлемент снизу закрыт крышкой 7. К фильтроэлементу подключен источник питания 8. Лента 2 выполнена из диэлектрического материала, а подложка 3 - из электропроводного.

Фильтроэлемент работает следующим образом.

Диэлектрическая жидкость под напором проходит через наружную обечайку 4 и поступает в фильтровальную ленту 2, равномерно распределяется в объеме фильтроэлемента. Крупные частицы загрязнения задерживаются на поверхности фильтровального элемента, а более мелкие задерживаются в порах внутреннего слоя фильтровального элемента. Фильтруемая жидкость омывает поверхность подложки 3, которая выполняет роль нагревательного элемента, который расположен во всем объеме фильтроэлемента, что обеспечивает равномерный и быстрый нагрев при необходимости в условиях низких температур. Очищенная и нагретая жидкость выходит через внутреннюю перфорированную трубку 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ОБЪЕМНОГО ТИПА | 1998 |

|

RU2139121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ОБЪЕМНОГО ТИПА | 2001 |

|

RU2191620C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ОБЪЕМНОГО ТИПА | 1998 |

|

RU2136348C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2003 |

|

RU2232619C1 |

| ФИЛЬТР | 2010 |

|

RU2446856C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2011 |

|

RU2458727C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1999 |

|

RU2153914C1 |

| Фильтр | 1988 |

|

SU1602569A2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2009 |

|

RU2397005C1 |

| МАСЛЯНЫЙ ПЫЛЕУЛОВИТЕЛЬ ДЛЯ ТОПЛИВНЫХ РЕЗЕРВУАРОВ | 2003 |

|

RU2257487C1 |

Изобретение может быть использовано в отраслях промышленности, где требуется очистка углеводородных жидкостей от механических загрязнений, преимущественно в автомобильной промышленности и на автомобильном транспорте. Фильтроэлемент содержит перфорированную трубку и перфорированную обечайку. Между ними размещена фильтровальная лента из диэлектрического материала с подложкой из электропроводного материала. Изобретение позволяет осуществить нагрев очищаемой жидкости в условиях низких температур и тем самым заданное качество очистки независимо от температуры. Лента одним концом соединена с трубкой и намотана по закону логарифмической спирали с уплотнением, увеличивающимся от обечайки к центру фильтроэлемента. Такое уплотнение способствует повышению ресурса работы фильтроэлемента при заданном качестве очистки за счет изменения пористости фильтровальной ленты, обеспечивающей постепенную фильтрацию жидкости от крупных загрязнений на периферии до мелких к центру фильтроэлемента. Лента с подложкой выполнены длиной, соответствующей формуле:

где rн, rв - соответственно наружный и внутренний радиусы фильтроэлемента, м; π - отношение длины окружности к диаметру, величина постоянная и равна 3,14; ψ0 - пористость фильтроматериала, из которого выполнена фильтровальная лента в необжатом состоянии; ψmin - минимальная требуемая пористость фильтровального материала на трубке, обеспечивающая требуемое качество очистки фильтруемой жидкости; Δ - толщина пластины фильтроматериала; δ - толщина подложки. 2 з.п.ф-лы, 2 ил.

где rн, rв - соответственно наружный и внутренний радиусы фильтроэлемента, м;

π - отношение длины окружности к диаметру, величина постоянная и равна 3,14;

ψ0 - пористость фильтроматериала, из которого выполнена фильтровальная лента в необжатом состоянии;

ψmin - минимальная требуемая пористость фильтровального материала на трубке, обеспечивающая требуемое качество очистки фильтруемой жидкости;

Δ - толщина пластины фильтроматериала;

δ - толщина подложки.

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ НЕГО И УСТРОЙСТВА С ЭТИМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 1995 |

|

RU2112582C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2019291C1 |

| Фильтр | 1989 |

|

SU1634297A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ СИЛИЦИДА ЛИТИЯ | 2004 |

|

RU2351677C2 |

| DE 3504740 A1, 14.08.1986 | |||

| US 5405422 A, 11.04.1995 | |||

| УСТРОЙСТВО для АКУСТИЧЕСКОГО ИСПЫТАНИЯ БЕТОННОЙ СМЕСИ• Ег!ОЕСО;ОЗНАЯ | 0 |

|

SU319893A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2002-08-10—Публикация

2001-01-04—Подача