Изобретения относятся к космической технике и могут быть использованы в конструкциях корпусов ракетных баков из композиционных материалов, например углепластика, в которых содержатся кислород, водород или керосин.

Известен двухкамерный сосуд высокого давления, изготовленный из композиционного материала и способ его изготовления, содержащий составной сосуд, полученный последовательной намоткой полимерного лейнера и слоя стекловолокна, включающий первую и вторую камеры (см. европейскую заявку 0638759, кл. F 17 C 1/16, публ. 15.02.95).

Для корпусов баков жидкостных ракет, изготавливаемых из композиционных материалов, метод намотки не позволяет оптимизировать одновременно схему выкладки в обечайке и днищах, поскольку у этих ракет, при низком давлении в баках, их стенки получаются достаточно тонкими и нагружаются они в основном продольными усилиями в отличие от сосудов высокого давления, у которых основные нагрузки не продольные, а кольцевые. К недостаткам данного конструктивного решения можно отнести и большой вес полимерного лейнера, который предложено выполнять из полиэтилена высокой плотности или нейлона, имеющих более высокую проницаемость по отношению к жидким ракетным топливам.

Известен ракетный блок, содержащий переднюю и заднюю юбки, стыковочные пробили и топливный отсек, выполненный в виде блока баков, включающего два бака с общим промежуточным днищем (см. "Ракеты-носители" под общей редакцией проф. С.О. Осипова, М.: Воениздат, 1981 г., с. 40-44, 170, 177-182).

Из того же источника известен способ изготовления ракетного блока, включающий изготовление передней и задней юбок, обечайки и днищ баков и соединение их в ракетный блок.

Недостатком известных устройства и способа является большой вес конструкции, изготавливаемой из алюминия.

Техническим результатом предлагаемых изобретений является снижение веса конструкции.

Указанный результат достигается тем, что в ракетном блоке, содержащем переднюю и заднюю юбки, стыковочные профили и топливный отсек, выполненный в виде блока баков, включающего два бака с общим промежуточным днищем, в соответствии с предлагаемым изобретением по варианту 1 передняя и задняя юбки выполнены зацело с обечайками баков в виде трехслойной оболочки, включающей внутреннюю и наружную обшивки из углепластика и заполнитель между ними, в торцах которого установлены стыковочные профили из углепластика, а верхнее, промежуточное и нижнее днища выполнены в виде двухслойной оболочки с цилиндрическими участками, включающей внутренний слой полимерного лейнера и наружный слой из углепластика, причем на цилиндрическом участке внутренней обшивки обечайки между верхним и нижним днищами установлен полимерный лейнер, к которому с помощью клеевой пленки присоединены упомянутые днища.

Указанный результат предлагаемого изобретения по варианту 2 достигается тем, что в известном ракетном блоке, содержащем переднюю и заднюю юбки, стыковочные профили и топливный отсек, выполненный в виде блока баков, включающего два бака с общим промежуточным днищем, особенность заключается в том, что ракетный блок выполнен в виде отдельных секций, каждая из которых выполнена в виде трехслойной обечайки, включающей внутреннюю и наружную обшивки из углепластика и заполнитель между ними, в торцах которого установлены стыковочные профили из углепластика, и днища с цилиндрическим участком, выполненного в виде двухслойной оболочки, включающей внутренний слой полимерного лейнера и наружный слой из углепластика, при этом на внутренней обшивке обечайки установлен полимерный лейнер, к которому с помощью клеевой пленки с образованием выступающих юбок присоединено упомянутое днище, причем секции соединены с помощью крепежных элементов, размещенных в стыковочных профилях, с герметизацией мест стыковки секций.

Указанный единый технический результат при осуществлении группы изобретений по объекту - способу по варианту 1 достигается тем, что в известном способе изготовления ракетного блока, включающем изготовление передней и задней юбок, обечайки и днищ баков и соединение их в ракетный блок, особенность заключается в том, что выкладывают на торцах технологических оправок, установленных на технологическом валу, слои полимерного лейнера и углепластика с формированием верхнего, промежуточного и нижнего днищ с цилиндрическими участками с последующим отверждением слоев углепластика в автоклаве, устанавливают на технологическом валу по краям полученной сборки две дополнительные технологические оправки, наносят клеевую пленку на цилиндрические участки каждого днища, выкладывают слой полимерного лейнера на цилиндрическом участке между верхним и нижним днищами с клеевыми пленками, последовательно выкладывают по всей длине сборки с образованием передней и задней юбок слой внутренней обшивки из углепластика, слой заполнителя с установленными в его торцах стыковочными профилями из углепластика и слой наружной обшивки из углепластика с последующим отверждением слоев и приклеиванием днищ в автоклаве, удаляют технологический вал, две крайние технологические оправки и две внутренние технологические оправки.

Указанный результат при осуществлении группы изобретений по объекту - способу по варианту 2 достигается тем, что в известном способе изготовления ракетного блока, включающем изготовление передней и задней юбок, обечайки и днищ баков и соединение их в ракетный блок, особенность заключается в том, что изготавливают отдельные секции ракетного блока, для чего выкладывают на торце первой технологической оправки слои полимерного лейнера и углепластика с формированием днища с цилиндрическим участком и устанавливают со стороны упомянутого торца вторую технологическую оправку, наносят клеевую пленку на цилиндрический участок днища, последовательно выкладывают на цилиндрическом участке между крайними торцами первой и второй технологических оправок с образованием выступающих юбок слой полимерного лейнера, слой внутренней обшивки из углепластика, слой заполнителя с установленными в его торцах стыковочными профилями из углепластика и слой наружной обшивки из углепластика с последующим отверждением слоев и приклеиванием днища в автоклаве, удаляют две технологические оправки, после чего соединяют полученные секции ракетного блока с помощью крепежных элементов, размещенных в стыковочных профилях, с герметизацией мест стыковки секций и с образованием двух баков с общим промежуточным днищем и передней и задней юбок.

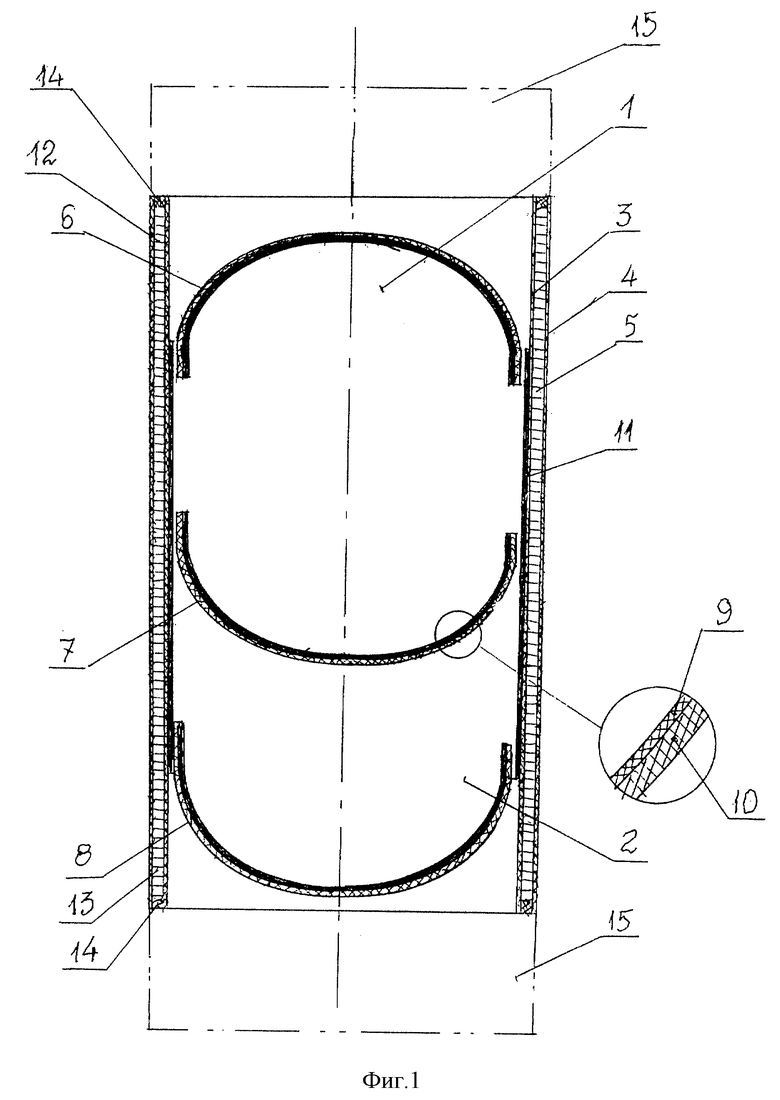

Сущность изобретений поясняется чертежами, где:

на фиг.1 представлен ракетный блок по варианту 1;

на фиг.2 - ракетный блок по варианту 2;

на фиг.3 - узел А в увеличенном масштабе;

на фиг.4 представлены технологические устройства, используемые для осуществления способа изготовления ракетного блока, по варианту 1;

на фиг.5 - то же для варианта 2.

Ракетный блок по варианту 1 (фиг.1) содержит топливный отсек, выполненный в виде блока баков с общим промежуточным днищем, включающего бак 1, в котором размещается, например, жидкое горючее, и бак 2, в котором размещается, например, жидкий окислитель. Обечайки баков представляют собой трехслойную оболочку, состоящую из внутренней 3 и наружной 4 обшивок (листовой углепластик) и заполнителя 5 между ними сотовой или изогридной конструкции. Верхнее 6, промежуточное 7 и нижнее 8 днища выполнены в виде двухслойной оболочки с цилиндрическими участками, состоящей из внутреннего полимерного лейнера 9 (лавсановая или полиимидная пленка) и наружного слоя 10 из углепластика. На внутренней 3 обшивке обечайки баков 1 и 2 на отрезке между верхним 6 и нижним 8 днищами установлен полимерный лейнер 11 (лавсановая или полиимидная пленка), к которому с помощью клеевой пленки, нанесенной на цилиндрические участки днищ, присоединены верхнее 6, промежуточное 7 и нижнее 8 днища. Обечайки баков образуют выступающие за днища баков переднюю 12 и заднюю 13 юбки, к которым с помощью стыковочных профилей 14 из углепластика, установленных в торцах заполнителя 5, присоединены переходные отсеки 15.

Ракетный блок по варианту 2 (фиг.2) содержит топливный отсек, выполненный в виде блока баков с общим промежуточным днищем, и состоит из отдельных секций 16. Каждая секция 16 включает обечайку и днище. Обечайка представляет собой трехслойную оболочку, состоящую из внутренней 3 и наружной 4 обшивок (листовой углепластик) и заполнителя 5 между ними сотовой или изогридной конструкции. В торцах заполнителя 5 установлены стыковочные профили 14 из углепластика. Днище выполнено в виде двухслойной оболочки с цилиндрическим участком, состоящей из внутреннего полимерного лейнера 9 (лавсановая или полиимидная пленка) и наружного слоя 10 из углепластика. На внутренней 3 обшивке обечайки установлен полимерный лейнер 11 (лавсановая или полиимидная пленка), к которому с помощью клеевой пленки, нанесенной на цилиндрический участок днища, присоединено это днище с образованием выступающих юбок. Секции 16 соединены между собой с помощью крепежных элементов, например болтов 17 (фиг.3), установленных через окна 18 в стыковочных профилях 14 из углепластика. На торцы соединенных секций (в местах стыка) нанесен полимерный жидкий герметик 19, а места стыка закрыты перекрывными лентами 20. Соединенные секции 16 образуют блок баков, включающий бак 1, в котором размещается, например, жидкое горючее, и бак 2, в котором размещается, например, жидкий окислитель, с верхним 6, промежуточным 7 и нижним 8 днищами, и переднюю 12 и заднюю 13 юбки, к которым с помощью стыковочных профилей 14 присоединены переходные отсеки 15 (фиг.2).

Способ изготовления ракетного блока по варианту 1 осуществляется следующим образом.

На торцах технологической оправки 21 (фиг.4), установленной на технологическом валу 22, выкладывают слои полимерного лейнера 9 (лавсановая или полиимидная пленка) и углепластика 10 с формированием верхнего 6 и промежуточного 7 днищ с цилиндрическими участками. Устанавливают на вал 22 технологическую оправку 23 и выкладывают на ее торце слои полимерного лейнера 9 и углепластика 10 с формированием нижнего 8 днища с цилиндрическим участком. Помещают полученную сборку в автоклав, где происходит отверждение слоев углепластика. Затем извлекают сборку из автоклава и устанавливают на вал 22 две дополнительные технологические оправки 24 и 25 по краям сборки. Наносят клеевую пленку на цилиндрические участки днищ 6, 7 и 8 и выкладывают слой полимерного лейнера 11 (лавсановая или полиимидная пленка) на цилиндрическом участке между верхним 6 и нижним 8 днищами с клеевыми пленками. Затем последовательно выкладывают по всей длине сборки с образованием передней 12 и задней 13 юбок слой внутренней 3 обшивки из углепластика, слой заполнителя 5 сотовой или изогридной конструкции с установленными в его торцах стыковочными профилями 14 из углепластика и слой наружной 4 обшивки из углепластика. Помещают сборку в автоклав, где происходит отверждение слоев и приклеивание днищ. Затем извлекают сборку из автоклава, удаляют технологический вал 22 и две крайние технологические оправки 24 и 25. Удаляют, например, вымыванием две внутренние технологические оправки 21 и 23 через отверстия в днищах. После этого заклеивают слоем углепластика отверстие в верхнем 6 днище, оставшееся после удаления технологического вала 22. К отверстиям в промежуточном 7 и нижнем 8 днищах присоединяют расходные трубопроводы.

Способ изготовления ракетного блока по варианту 2 осуществляется следующим образом.

Изготавливают отдельные секции 16 ракетного блока, для чего на торце технологической оправки 26 (фиг.5) выкладывают слои полимерного лейнера 9 (лавсановая или полиимидная пленка) и углепластика 10 с формированием днища с цилиндрическим участком. Устанавливают со стороны упомянутого торца вторую технологическую оправку 27. Наносят клеевую пленку на цилиндрический участок днища. Последовательно выкладывают на цилиндрическом участке между крайними торцами оправок 26 и 27 с образованием выступающих юбок слой полимерного лейнера 11 (лавсановая или полиимидная пленка), слой внутренней 3 обшивки из углепластика, слой заполнителя 5 сотовой или изогридной конструкции с установленными в его торцах стыковочными профилями 14 из углепластика и слой наружной 4 обшивки из углепластика. Помещают сборку в автоклав, где происходит отверждение слоев и приклеивание днищ. Затем извлекают сборку из автоклава и удаляют две технологические оправки 26 и 27. Затем полученную секцию 16 ракетного блока соединяют с двумя аналогичными секциями, предварительно нанеся на стыкуемые торцы полимерный жидкий герметик 19, с образованием двух баков с верхним 6, общим промежуточным 7 и нижним 8 днищами и передней 12 и задней 13 юбок. Секции соединяют с помощью крепежных элементов, например болтов 17, устанавливаемых через окна 18 в стыковочных профилях 14 из углепластика. После этого места стыка закрывают перекрывными лентами 20 (фиг.2, 3).

Ракетный блок, изготовленный по второму варианту, обеспечивает получение дополнительного технического результата, заключающегося в упрощении технологии. Это достигается за счет того, что отпадает необходимость использовать сложные вымываемые или разборные оправки.

Заявленная конструкция ракетного блока, изготавливаемая выкладкой слоев углепластика с последующим отверждением этих слоев в автоклаве, позволяет снизить вес устройства, уменьшить трудоемкость изготовления, повысить усталостную и ударную прочность, а также упростить ремонтно-восстановительные работы на нем в случае необходимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2355583C2 |

| СИЛОВАЯ ОБЕЧАЙКА ТОПЛИВНОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238225C1 |

| ОТСЕК РАКЕТЫ-НОСИТЕЛЯ | 2001 |

|

RU2209156C1 |

| РАКЕТНЫЙ БЛОК | 2002 |

|

RU2232699C1 |

| МНОГОШТУЦЕРНЫЙ РАЗЪЕМНЫЙ АГРЕГАТ | 2001 |

|

RU2190797C1 |

| УЗЕЛ КРЕПЛЕНИЯ ЭЛЕКТРОРАЗЪЕМОВ | 1999 |

|

RU2192371C2 |

| ЭЛЕКТРОПНЕВМОКЛАПАН | 1999 |

|

RU2189516C2 |

| РЫЧАЖНЫЙ ЗАМОК | 2001 |

|

RU2212365C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ДЛЯ ПОДГОТОВКИ И ПУСКА РАКЕТ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ РАЗЛИЧНЫХ КЛАССОВ | 2000 |

|

RU2194654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ | 2004 |

|

RU2255829C1 |

Изобретения относятся к ракетно-космической технике и могут быть использованы в конструкциях баковых отсеков из композиционных материалов. Предложенный ракетный блок содержит переднюю и заднюю юбки, стыковочные профили и топливный отсек в виде двух баков с общим промежуточным днищем. Данный ракетный блок может быть выполнен из отдельных секций. При его изготовлении по одному варианту каждое днище выполняют с цилиндрическим участком в виде двухслойной оболочки. Внутренним слоем служит полимерный лейнер, а наружным - углепластик. Выкладывают на цилиндрическом участке между верхним и нижним днищами трехслойную обечайку с образованием передней и задней юбок. Обечайка включает в себя внутреннюю и внешнюю обшивки из углепластика и заполнитель со стыковочными профилями в его торцах. На цилиндрические участки днищ наносят клеевую пленку. Отверждение слоев и приклеивание днищ осуществляют в автоклаве. По другому варианту изготавливают отдельные секции ракетного блока. Сперва выкладывают двухслойное днище с цилиндрическим участком и клеевой пленкой на нем, а затем слой полимерного лейнера и трехслойную обечайку. При этом образуют выступающие юбки. Готовые секции стыкуют с помощью крепежных элементов, размещенных в стыковочных профилях. Места стыков герметизируют. Изобретение обеспечивает при высокой прочности снижение массы конструкции ракетного блока. 4 с.п. ф-лы, 5 ил.

| Ракеты-носители | |||

| /Под ред | |||

| проф | |||

| С.О.ОСИПОВА | |||

| - М.: Воениздат, 1981, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| RU 97113522 А, 20.06.1999 | |||

| US 4956971 А, 18.09.1990 | |||

| US 4851065 А, 25.07.1989 | |||

| US 4761206 А, 02.08.1988. | |||

Авторы

Даты

2002-10-27—Публикация

2000-09-01—Подача