Изобретение относится к устройствам для распыливания и сжигания компонентов топлива (КТ), например, в жидкостных ракетных двигателях (ЖРД).

Известна двухкомпонентная центробежная форсунка (ц/б), АС СССР N731187, опубл. 30.04.80, кл. МПК F 23 D 11/06, заявка N2175748/24-06, от 30.09.75. [1] , где "для повышения эффективности смесеобразования и упрощения доводки кольцевой канал выполнен радиально-направленным, конфузорным в направлении к оси форсунки", а не цилиндрическим, как обычно. Смесеобразование в форсунке рассматривалось, как получение только смеси из топлива, и не преследовалась цель организации смесеобразования для оптимизации процессов сгорания смеси, где важна первая, начальная, стадия перемешивания, с учетом свойств КТ, т.к. от этого зависит полнота его сжигания, что в конечном счете влияет на компактность камеры сгорания (к. с.), величину тепловых потерь, эффективность сжигания КТ для совершения работы, исключения влияния тепловых потоков из к. с. на процессы истечения КТ в камеру.

Известно устройство для смешения жидкостей, АС СССР N1212534, опубл. 23.02.86, кл. МПК В 01 F 5/02, заявка N3737016, от 02.06.84 [2], у которой "для получения смесей высоковязких жидкостей в виде стабильной компактной струи внутренняя камера выступает за пределы внешней, спиральный завихритель выступает за пределы внутренней камеры, а рассекатель выполнен коноидным с углом при вершине 30-70o", целью предложения было обеспечить низкую скорость вращения компонента с высокой вязкостью, истекающего из осевого канала, и далее получение смеси (частичное смешение потоков поисходит на участке плоской спирали между торцом корпуса и рассекателем), и тем самым за счет конструктивных особенностей снизить скорость и обеспечить плавную (без сепарации) заливку смеси, например, в резервуар, т.е. целью является предварительная подготовка смеси, без ее тщательного перемешивания, в подобных случаях завершение процесса перемешивания происходит в сосуде.

Недостатками устройств при их применении для смесеобразования КТ, применительно к ЖРД, являются:

1. Невозможность обеспечения высокой степени полноты сгорания КТ при небольшой приведенной длине камеры из-за невозможности добиться организации удовлетворительных подготовительных процессов (перемешивание, испарение, воспламенение), особенно - перемешивания в жидкой фазе.

2. Неудовлетворительное тепловое состояние к.с. и сопла при требовании высокой полноты сгорания КТ, вызванное неустойчивой работой смесительной головки.

Близкой по сущности является смесительная головка для к.с. ЖРД по патенту РФ N2041375 (заявка N4812921/23 от 28.2.90) по МПК F 02 К 9/52 [3]: смесительная головка состоит 2-х соосных ц/б форсунок, как по AC N731187, и струйных форсунок, ориентированных в сторону сопла и расположенных по периферии (по окружности), запитанных от коллектора наружной ц/б форсунки, причем струи пересекают конуса распыла поочередно, начиная с одноименного.

Для обеспечения устойчивости в работе смесительной головки принято было уменьшить или выровнять расстояние между торцами ц/б форсунок с целью надежного разведения конусов распыла, обеспечивая тем самым устойчивую работу смесительной головки в широком диапазоне изменения физико-химических свойств КТ. Форсирование смесительного элемента до наложения конусов, за счет оптимизации расстояния между торцами ц/б форсунок, приводит к местным перегревам и непредсказуемым последствиям.

Недостатками данной конструкции являются:

1. Незначительные возможности форсирования процесса смесеобразования и горения КТ с целью повышения экономичности (от относительного положения торцов сопел форсунок зависит качество смешения), из-за необратимых процессов, происходящих на поверхностях сопел форсунок, связанных с оплавлением кромок, прожиганием рисок в направлении истечения КТ на торцевой поверхности наружной втулки и образованием коксовых отложений в зоне разрежения в объеме между поверхностью закрученной жидкости наружной ц/б форсунки и наружной поверхностью внутренней втулки, приводящих к изменению процессов истечения в смесительной головке и в конечном счете к снижению экономичности, неравномерности распределения КТ по сечению к. с. и далее к разрушению конструкции.

2. Ограниченность ресурса двигателя как по числу включений и суммарной огневой наработке, так и по длительности одного непрерывного включения из-за непредсказуемости процессов горения, отмеченных выше.

3. Из-за открытости ц/б форсунок со стороны к.с., в которой происходит горение, при работе смесительной головки происходит дополнительный разогрев топлива и форсунок и изменение условий истечения КТ из-за изменения физических свойств топлива: вязкости, поверхностного натяжения, плотности, теплопроводности и т.д., неудовлетворительное тепловое состояние при одновременном снижении экономичности, что подтверждено опытами. Причиной этому является непрерывное изменение процесса смешения, связанное с изменением агрегатного состояния КТ и повышением температуры отдельных элементов конструкции, что подтверждено испытаниями.

4. Неуправляемая, непредсказуемая работа смесительной головки из-за местных разогревов может привести к возникновению колебаний в системе: система подачи КТ-смесительная головка-к.с. В практике для устранения колебаний в к. с. принята установка на головке перегородок, локализирующих возникшие местные колебания.

Целью предлагаемого изобретения является:

1) улучшение смесеобразования смесительного элемента;

2) повышение полноты сгорания КТ при удовлетворительной тепловой защите стенок конструкции к.с., обеспечение постоянства теплового состояния;

3) поддержание заданного распределения КТ по сечению к.с.;

4) возможность оптимизации смесительной головки при обеспечении ее надежной работы, условий, обеспечивающих целостность и постоянство состояния поверхностей элементов головки, и тем самым сохранение постоянства гидравлических характеристик, что особенно важно для длительных ресурсов.

Указанная цель достигается тем, что в смесительной головке, состоящей из корпуса, установленных в нем двух соосных центробежных форсунок, каждая из которых сообщена с коллекторами соответствующих компонентов и имеет камеры закручивания с каналами подачи компонентов и соплами, внутренняя форсунка имеет камеру закручивания торообразной формы с радиально направленным кольцевым соплом, причем сопловая часть внутренней форсунки экранирует сопловую часть внешней форсунки. Дополнительно камера закручивания внутренней форсунки снабжена оребренным экраном, обеспечивающим тепловую предподготовку компонента перед его впрыском в камеру.

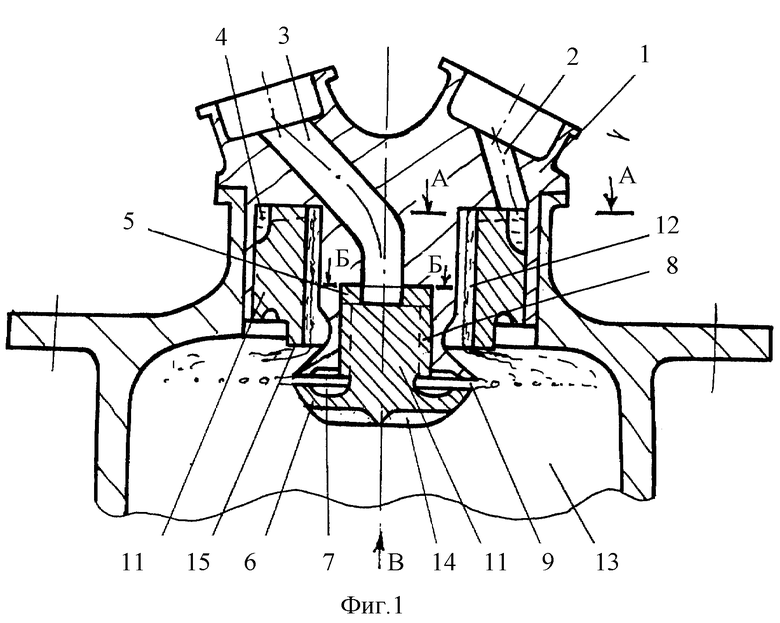

Предлагаемое решение поясняется чертежами: на фиг.1 показана смесительная головка в разрезе, на фиг.2 показан вид смесительной головки со стороны к.с., на фиг.3 - вход во внутреннюю форсунку, на фиг.4 - вход в наружную форсунку.

Смесительная головка состоит из корпуса смесительной головки 1, подводящих каналов 2, 3 соответственно окислителя и горючего, коллекторов 4, 5 подачи соответственно окислителя и горючего, втулки 6 с камерой закручивания 7, соединенной каналами 8 с коллектором 5. Камера закручивания 7 заканчивается кольцевым соплом 9. Тангенциальные пазы 10 на втулке 11 соединяют коллектор 4 с камерой закручивании 12. Со стороны камеры сгорания 13, куда втекают КТ, камера закручивания 12 экранирована втулкой 6 с теплообменными ребрами 14. Камера закручивания 12 заканчивается соплом 15.

Предлагаемая смесительная головка работает следующим образом.

Окислитель по подводящему каналу 2 поступает в кольцевой коллектор 4, образованный втулкой 11 и корпусом головки 1, далее, вытекая из тангенциальных каналов 10, закручивается в камере 12 и поступает в виде конуса распыла в камеру сгорания 13.

Горючее по подводящему каналу 3 поступает в коллектор 5 и далее - через винтовые канавки 8 шнекового завихрителя - в камеру закручивания 7, где, выравниваясь и распределяясь по толщине, через сопло 9 поступает в полость камеры сгорания 13 в виде "плоского" конуса - до встречи с конусом окислителя.

Смесеобразование обеспечивается распылом жидких фаз, имеющих определенные, предсказуемые физические свойства (вязкость, поверхностное натяжение и т.п. - параметры, зависящие от температуры жидкости) окислителя и горючего в непосредственной близости от днища головки (в отличие от прототипа), что позволяет начать смешение их до падения на стенку камеры сгорания. Перемешивание достигается обеспечением мелкого распыла низкокипящего компонента с последующим обтеканием капель компонента с более высокой температурой кипения. Таким образом достигается оптимальное перемешивание КТ в зоне смесительной головки. Перемешивание КТ в паровой фазе отличается малой эффективностью из-за недостаточности времени, объема, больших скоростей.

Для обеспечения лучшего распыла компонент, проходящий через внутреннюю форсунку, подогревается равномерно теплом продуктов сгорания за счет развитой наличием ребер на наружной поверхности втулки до заданной величины, при этом физические свойства компонента изменяются в сторону улучшения образования мелкодисперсного распыла и сокращения времени последующего испарения капель.

Проверки схем смесеобразования с открытыми ц/б форсунками, проведенные на ЖРД при повышении экономичности, показали опасные разрушения кромок наружной втулки в отличие от предложенной. Предложенная смесительная головка обеспечивает защиту сопла наружной форсунки отнесением внутреннего "конуса" подачи за уровень наружного диаметра наружной втулки, исключает образование кокса во внутренних полостях камер закручивания из-за перераспределения перепадов давления (скоростей) в зоне смешения.

В отличие от прототипа предлагаемое решение обеспечивает:

1. Стабилизацию и оптимизацию процессов смешения, равномерное распределение по сечению КТ, постоянство характеристик смесительной головки в процессе работы;

2. Надежность работы форсуночной головки защитой ее от лучистых потоков со стороны камеры сгорания;

3. Предотвращение возникновения колебаний в полостях форсунок при кипении КТ. Источники информации

1. АС СССР 731187, опубл. 30.04.80. кл. МПК F 23 D 11/06. заявка 2175748/24-06. от 30.09.75.

2. AC СССР 1212534. опубл.23.2.86. кл. МПК В 01 F 5/02, заявка 3737016, от 02.05.84.

3. Патент России 2041375, опубл. 9.8.95, кл. МПК F 02 F 02 9/52. заявка 4812921/06. от 28.02.90.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1999 |

|

RU2191913C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2217620C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192556C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

| СПОСОБ НАСТРОЙКИ ЖИДКОСТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ С ДВУХКОМПОНЕНТНОЙ ЦЕНТРОБЕЖНОЙ ФОРСУНКОЙ | 2008 |

|

RU2436989C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2014 |

|

RU2592948C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1995 |

|

RU2123129C1 |

Смесительная головка жидкостного ракетного двигателя состоит из корпуса и двух установленных в нем соосных центробежных форсунок. Каждая форсунка сообщена с коллекторами компонентов топлива и имеет камеры закручивания с каналами подачи компонентов и соплами. Камера закручивания внутренней форсунки имеет торообразную форму с радиально направленным соплом. Сопловая часть внутренней форсунки экранирует сопловую часть внешней форсунки. Для подогрева топлива на наружной поверхности камеры закручивания внутренней форсунки выполнены ребра. Изобретение позволяет повысить надежность и экономичность работы смесительной головки. 1 з.п. ф-лы, 4 ил.

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| ФОРСУНКА АЭРОДИНАМИЧЕСКАЯ | 1994 |

|

RU2072475C1 |

| Двухкомпонентная центробежная форсунка | 1975 |

|

SU731187A1 |

| Устройство для смешения жидкостей | 1984 |

|

SU1212534A1 |

| 0 |

|

SU296930A1 | |

| Форсунка | 1934 |

|

SU43107A1 |

| Форсунка | 1928 |

|

SU14717A1 |

Авторы

Даты

2002-10-27—Публикация

1998-04-29—Подача