Изобретение относится к ракетно-космической технике, а более конкретно к способам организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги.

Известны двухкомпонентные центробежные форсунки с внешним смешением компонентов топлива (Основы теории и расчета жидкостных ракетных двигателей, под ред. В. М. Кудрявцева, изд. 4-е, в 2-х кн., М.: Высшая школа, 1993 г., кн. 1, стр. 193, рис. 8.10), в которых компоненты топлива подаются тангенциальными подводами в отдельные камеры закручивания, где завихряются и истекают из соосных сопел форсунок в виде конусов распыла. Параметры двухкомпонентной центробежной форсунки с внешним смешением подобраны таким образом, что конусы распыла горючего и окислителя пересекаются вблизи от выхода (до их падения на стенку камеры), при этом угол конуса распыла внутренней форсунки больше угла конуса распыла наружной форсунки. Использование таких двухкомпонентных центробежных форсунок улучшает процесс смесеобразования и позволяет сжечь топливо с высокой полнотой сгорания. Однако эти преимущества не могут быть реализованы в камере жидкостного ракетного двигателя малой тяги в полной мере в связи со специфическими особенностями его рабочего процесса, малыми расходами компонентов топлива и высокими требованиями к ресурсу работы по включениям (до 106 вкл.), по времени включения (до 105 с), длительности одиночного включения (от 0,03 до 2000 с), надежности работы, высокого удельного импульса тяги (до 3000 м/с и выше). Задачей смесительной головки (форсуночных элементов) является организация рабочего процесса в обеспечение этих, зачастую взаимоисключающих друг друга, требований, к одним из которых следует отнести получение высокого удельного импульса тяги при удовлетворительном тепловом состоянии стенок камеры сгорания и сопла в широком диапазоне условий работы. Недостатком известных двухкомпонентных форсунок при их применении в качестве смесительной головки жидкостного ракетного двигателя малой тяги является отсутствие механизмов организации внутреннего охлаждения огневого днища смесительной головки, стенок камеры сгорания и сопла.

Этот недостаток усугубляется тем, что из-за малых расходов компонентов топлива сложно организовать регенеративное внутреннее охлаждение стенки камеры. Эти недостатки устраняются в камере сгорания жидкостного ракетного двигателя малой тяги (патент РФ 2041375), в котором один из компонентов топлива подается в камеру сгорания наружной центробежной форсункой с тангенциальными подводами, а другой - внутренней шнекоцентробежной форсункой, при этом угол распыла внутренней центробежной форсунки (~80o) меньше, чем угол распыла наружной форсунки (~125o). Такой способ подачи компонентов топлива обеспечивает теплозащиту огневого днища смесительной головки и стенки начального участка камеры сгорания, а теплозащита остальной части камеры сгорания организована дополнительными струйными форсунками, направляющими один из компонентов топлива на стенку. Основным недостатком такого способа организации рабочего процесса является малый угол конуса распыла внутренней центробежной форсунки, это приводит к уменьшению суммарного угла и не гарантирует совместного движения компонентов топлива до стенки камеры, что приводит к снижению качества смешения компонентов топлива, ухудшению организации рабочего процесса в камере и снижению экономичности двигателя в целом. Кроме того, поступление избыточного топлива на теплозащиту стенок камеры сгорания также приводит к снижению удельного импульса тяги жидкостного ракетного двигателя малой тяги. Коэффициент удельного импульса тяги камеры такого двигателя составляет не более 0,916.

Известен также жидкостный ракетный двигатель малой тяги (патент США 3546883) с двухкомпонентной центробежной форсункой внешнего смешения, в котором компоненты топлива посредством тангенциальных подводов подаются в отдельные камеры закручивания, где завихряются и истекают из сопел форсунок в виде конусов распыла, пересекающихся на стенке камеры сгорания. Наружный конус образует на стенке камеры тонкий слой одного из компонентов топлива, на который ложится тонкий слой другого компонента. На стыке двух слоев происходит смесеобразование и горение топлива, продукты сгорания через внутренний слой отводятся в объем камеры сгорания, а горение продолжается до полной генерации внутреннего слоя. Теплозащита стенок камеры сгорания осуществляется наружным слоем до его полной газификации. Недостатком такого способа организации рабочего процесса является смещение ядра горения к стенке камеры сгорания, поэтому объем камеры в процессе горения используется не полностью, и полнота сгорания топлива существенно зависит от эффективности внутреннего охлаждения и жаростойкости материала стенки. Коэффициент удельного импульса тяги камеры известного жидкостного ракетного двигателя малой тяги со стенками из жаростойкого сплава составляет не более 0,87 (отношение действительного удельного импульса тяги камеры ЖРДМТ в пустоте к идеальному).

Основной целью предлагаемого способа организации рабочего процесса является повышение эффективности процессов смесеобразования и горения компонентов топлива, организация надежной теплозащиты стенок огневого днища смесительной головки, камеры сгорания и сопла при одновременном повышении удельного импульса тяги жидкостного ракетного двигателя малой тяги.

Данная цель достигается тем, что в способе организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги, заключающемся в подаче самовоспламеняющихся компонентов топлива посредством тангенциальных подводов в соответствующие соосные камеры закручивания двухкомпонентной центробежной форсунки, получении цилиндрических пелен, переходящих в конические, последующем смесеобразовании, воспламенении и горении в объеме камеры сгорания, внутренняя пелена касается наружной в зоне перехода цилиндрической части пелены в коническую, а разность полууглов конусов распыла составляет не более 15o.

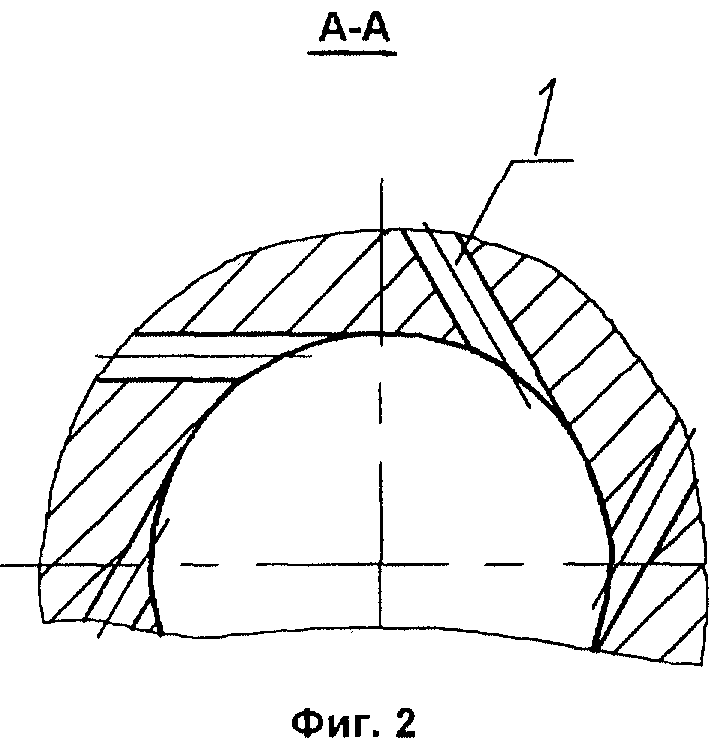

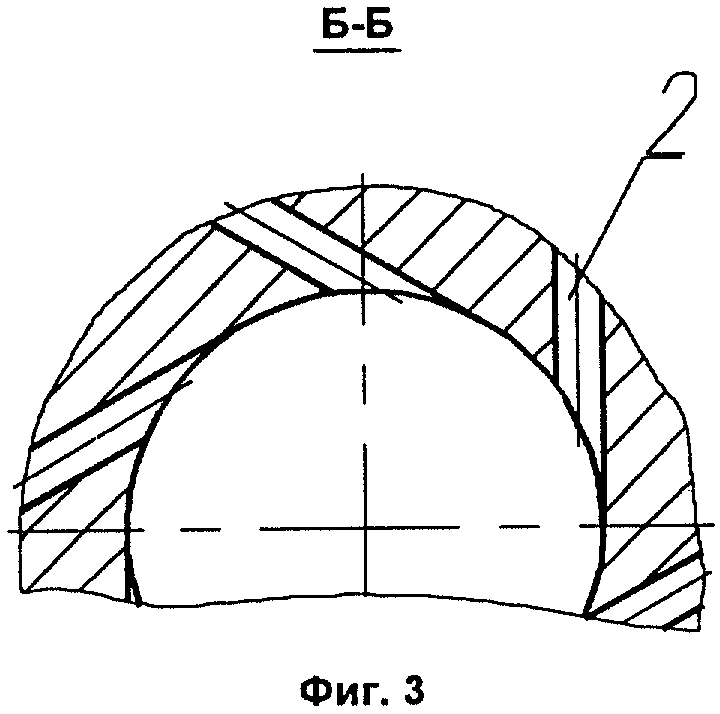

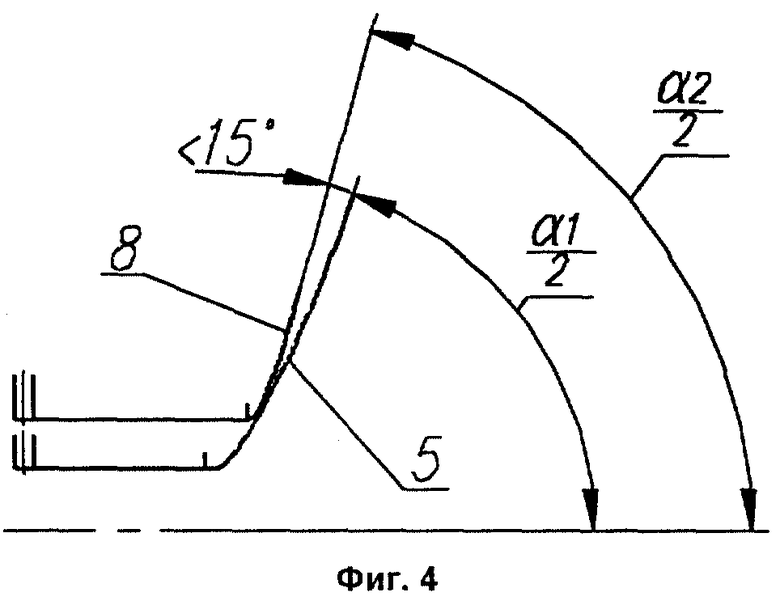

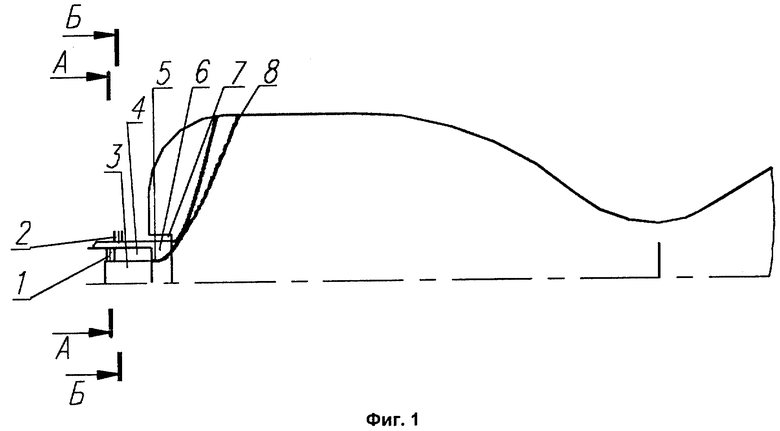

Предлагаемый способ организации рабочего процесса схематически показан на фиг.1-4.

На фиг.1 приведена схема подачи компонентов топлива в камеру в виде двух полых конусов распыла, на фиг.2,3 показаны схемы подачи компонентов топлива в отдельные камеры закручивания двухкомпонентной форсунки тангенциальными подводами, на фиг. 4 приведена схема взаимодействия конусов распыла компонентов. Рабочий процесс в камере организован тангенциальными подводами 1 первого компонента и тангенциальными подводами 2 второго компонента. Первый компонент, завихряясь в камере закручивания 3, образует тонкую цилиндрическую пелену и истекает из сопла 4 в виде первого полого конуса распыла 5 с полууглом α1/2. Второй компонент, завихряясь в камере закручивания 6, образует тонкую цилиндрическую пелену и истекает из сопла 7 в виде второго полого конуса распыла 8 с полууглом α2/2. Разность полууглов распыла α1/2 и α2/2 должна быть не более 15o. Конуса распыла компонентов за счет эжектирующего эффекта между ними касаются друг друга в зоне перехода цилиндрической пелены второго компонента в коническую. Далее компоненты топлива направляются в сторону стенки камеры по максимально приближенным траекториям и параллельно друг другу, интенсивно перемешиваясь на границе их касания. При минимальной разности полууглов распыла обеспечивается параллельность траектории движения компонентов топлива, процессы смесеобразования и горения реализуются на границе их касания и продолжаются по мере движения компонентов топлива в камере. При этом происходит непрерывный отвод продуктов сгорания в объем камеры сгорания.

Непрореагировавшая часть и продукты генерации второго компонента падают на стенку камеры сгорания, создавая пристеночный слой внутреннего охлаждения начальной части стенки камеры сгорания. На пристеночный слой в месте столкновения его со стенкой камеры сгорания ложится слой продуктов генерации и непрореагировавшая часть первого компонента. На стыке этих слоев происходит дожигание топлива. Обратные токи второго компонента и продукты генерации из пристеночного слоя от места его столкновения со стенкой камеры сгорания в сторону смесительной головки обеспечивают теплозащиту огневого днища этой смесительной головки от воздействия высокотемпературных продуктов сгорания. Дополнительное охлаждение конечной части камеры сгорания и сопла осуществляется подачей на стенки одного из компонентов топлива струйными форсунками.

В предлагаемом способе организации рабочего процесса смесеобразование и горение начинаются в момент касания конусов распыла практически при выходе компонентов топлива из сопел центробежных форсунок и продолжаются по мере совместного движения частиц обоих компонентов по максимально приближенным траекториям, что обеспечивает высокое качество смешения при сохранении внешнего поверхностного слоя наружного конуса распыла, который создает пристеночный слой внутреннего охлаждения стенок камеры сгорания и огневого днища смесительной головки, а тангенциальный подвод компонентов топлива и раскрытое сопло форсунки обеспечивает наибольшие углы конусов распыла (~95-125o). Эти факторы позволяют максимально использовать весь объем камеры сгорания в организации процессов смесеобразования и горения, повысить эффективность рабочего процесса, тем самым обеспечить повышение удельного импульса тяги жидкостного ракетного двигателя малой тяги при одновременном обеспечении удовлетворительного теплового состояния стенок камеры.

Экспериментальные исследования опытных образцов жидкостного ракетного двигателя малой тяги с предлагаемым способом организации рабочего процесса в камере показали возможность достижения цели изобретения. На десяти экземплярах опытных образцов получен коэффициент удельного импульса тяги камеры двигателя не менее 0,95.

Источники информации

1. Основы теории и расчета жидкостных ракетных двигателей, под ред. В.М. Кудрявцева, изд. 4-е, в 2-х кн., М.: Высшая школа, 1993 г.

2. Патент РФ 2041375, МПК F 02 К 9/52, F 02 К 9/62.

3. Патент США 3546883, НК 60-258, МК F 02 К 9/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2217620C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2191914C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2008 |

|

RU2397355C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1999 |

|

RU2191913C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| СПОСОБ СМЕСЕОБРАЗОВАНИЯ САМОВОСПЛАМЕНЯЮЩИХСЯ ТОПЛИВ | 1998 |

|

RU2154184C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2319853C2 |

Способ организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги заключается в подаче самовоспламеняющихся компонентов топлива посредством тангенциальных подводов в соответствующие соосные камеры закручивания двухкомпонентной центробежной форсунки, получении цилиндрических пелен, переходящих в конические, последующем смесеобразовании, воспламенении и горении в объеме камеры сгорания. Внутренняя пелена касается внешней в зоне перехода цилиндрической части пелены в коническую. Разность полууглов конусов распыла компонентов составляет не более 15o. Изобретение позволяет повысить эффективность процессов смесеобразования и горения компонентов топлива, организовать надежную тепловую защиту стенок огневого днища смесительной головки, камеры сгорания и сопла при одновременном повышении удельного импульса тяги жидкостного ракетного двигателя. 1 з.п. ф-лы, 4 ил.

| US 3546883 A, 15.12.1970 | |||

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| КУДРЯВЦЕВ В.М | |||

| и др | |||

| Основы теории и расчета жидкостных ракетных двигателей | |||

| - М.: Высшая школа, 1993, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТА И ГАЗООБРАЗНОГО ГЕЛИЯ ИЗ ВЫСОКООАЗОТНОЙ ГАЗОВОЙ ЗАЛЕЖИ | 1995 |

|

RU2117886C1 |

| Напорный ящик бумагоделательной машины | 1980 |

|

SU962391A1 |

| JP 6281115 A, 07.10.1994 | |||

| US 5704551 A, 06.01.1998. | |||

Авторы

Даты

2002-11-10—Публикация

2000-06-22—Подача