Изобретение относится к устройствам для распыливания, смешения и сжигания самовоспламеняющихся компонентов топлива в жидкостных ракетных двигателях малой тяги (ЖРДМТ) преимущественно тягой менее 3Н.

Известна камера сгорания с газожидкостной форсункой (патент США № 3474970), состоящая из внутренней центробежной жидкостной форсунки и внешней газовой форсунки. Распыленный на капли жидкий компонент перемешивается с газообразным компонентом в камере сгорания. Недостатками упомянутой схемы смесеобразования являются: трудность практической реализации этой схемы в ЖРДМТ, особенно в двигателях тягой менее 3Н, из-за невозможности равномерного распыливания столь малого расхода жидкого компонента (порядка 0,15 г/с и менее) центробежной форсункой и технологические проблемы обеспечения соосности двух форсуночных элементов малых размеров (диаметр внутренней форсунки менее 0,2 мм).

Практика изготовления центробежных форсунок показывает, что несмотря на самые жесткие требования к их изготовлению неизбежна несимметричность факела распыла центробежной форсунки к оси камеры сгорания, что приводит к снижению экономичности и перегреву двигателя при работе.

Известна форсуночная головка (см. изобретение по п. СССР № 1828685), содержащая корпус с выполненными осевым, соединенным с коллектором подвода первого компонента, и боковыми, соединенными с коллектором подвода второго компонента, струйными элементами, оси которых пересекаются.

На выходе боковые струйных элементов выполнены камеры смешения, каждая из которых соединена дополнительным каналом с коллектором подвода другого компонента.

Недостатками данной конструкции являются технологические трудности изготовления пересекающихся струйных форсунок диаметром ≈ 0,15 мм и невозможность обеспечения более или менее равномерного распределения компонентов топлива по сечению камеры сгорания из-за малого количества форсунок (для тяги 3Н максимум две пары форсунок диаметром 0,15 мм).

Наиболее близкая по сущности к заявляемому изобретению является газовая горелка, состоящая из двух коаксиальных труб (Р.Б.Ахмедов, Л.М.Цирульников. Технология сжигания горючих газов и жидких топлив. - Л.: Недра, 1984, стр.10). По внешней трубе подается воздух, а по внутренней - горючий газ (метан). Процесс смесеобразования и горения происходит в камере сгорания (топке).

Недостатками данной схемы являются проблемы технологического характера по изготовлению и настройке соосных форсунок с отверстиями диаметром менее 0,2 мм (внутренняя форсунка) и ˜0,5 мм - внешняя. Кроме этого возникает проблема получения равномерного по окружности зазора между внутренней поверхностью наружной форсунки и внешней поверхностью внутренней форсунки, способного обеспечить приемлемое распределение компонентов топлива по сечению камеры сгорания.

В связи с этим, возникают проблемы получения высокой экономичности при удовлетворительном тепловом состоянии камеры сгорания и двигателя в целом.

Основной задачей изобретения является обеспечение заданного распределения компонентов по сечению камеры сгорания, позволяющего получить удовлетворительное тепловое состояние камеры сгорания и высокую экономичность двигателя тягой менее 3Н, работающего на самовоспламеняющихся жидких компонентах топлива.

Кроме того, с помощью изобретения предполагается упростить технологию изготовления, получить возможность настройки смесеобразования.

Дополнительно с помощью изобретения предлагается обеспечить минимальные объемы заклапанных полостей по линиям окислителя и горючего, что, в свою очередь, приводит к уменьшению времени выхода двигателя на режим номинальной тяги (τ0,9), времени останова (τ0,1) и к уменьшению импульса последствия двигателя (Jн.д.).

Поставленные задачи решаются с помощью камеры жидкостного ракетного двигателя малой тяги (ЖРДМТ), состоящей из корпуса смесительной головки с каналами подачи компонентов топлива и соосного двухкомпонентного смесительного элемента и камеры сгорания, в которой двухкомпонентный смесительный элемент выполнен в виде двух соосных капиллярных трубок, причем хотя бы одна из трубок выполнена из пластически деформируемого материала.

Для повышения качества смесеобразования и экономичности торцовая часть наружной капиллярной трубки должна выступать в камеру сгорания в осевом направлении по отношению к внутренней.

Выходной участок наружной трубки может быть выполнен сужающимся.

В выходном участке хотя бы одной из капиллярных трубок установлен насадок с соосным капиллярной трубке отверстием требуемого сечения.

Наружная капиллярная трубка может быть выполнена в виде осевого отверстия в корпусе смесительной головки или во втулке, устанавливаемой в корпус смесительной головки.

Кроме того, в камере перпендикулярно продольной оси может быть установлена перфорированная перегородка.

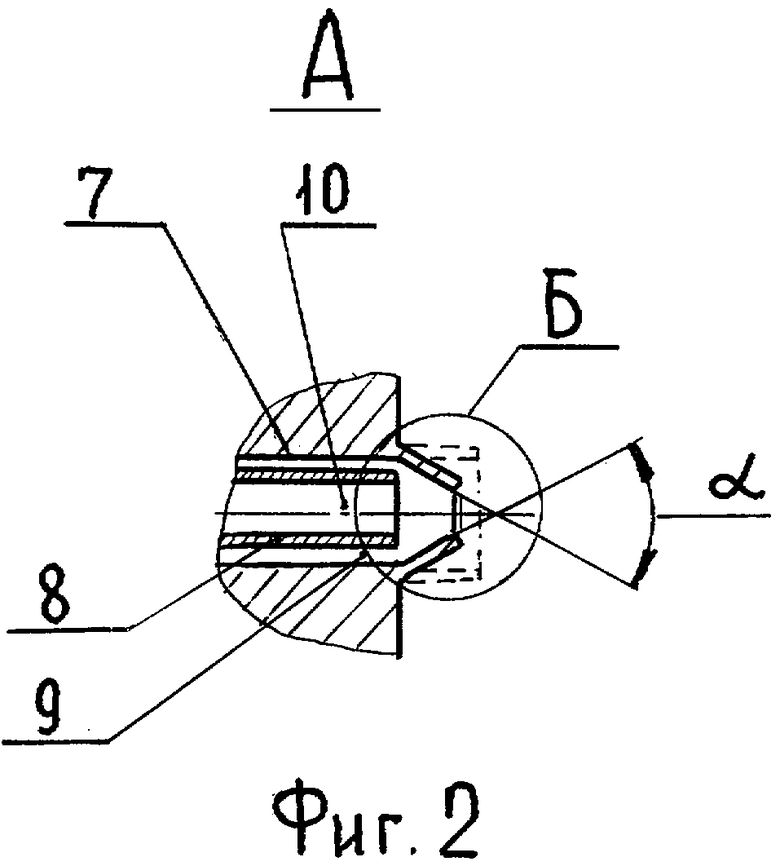

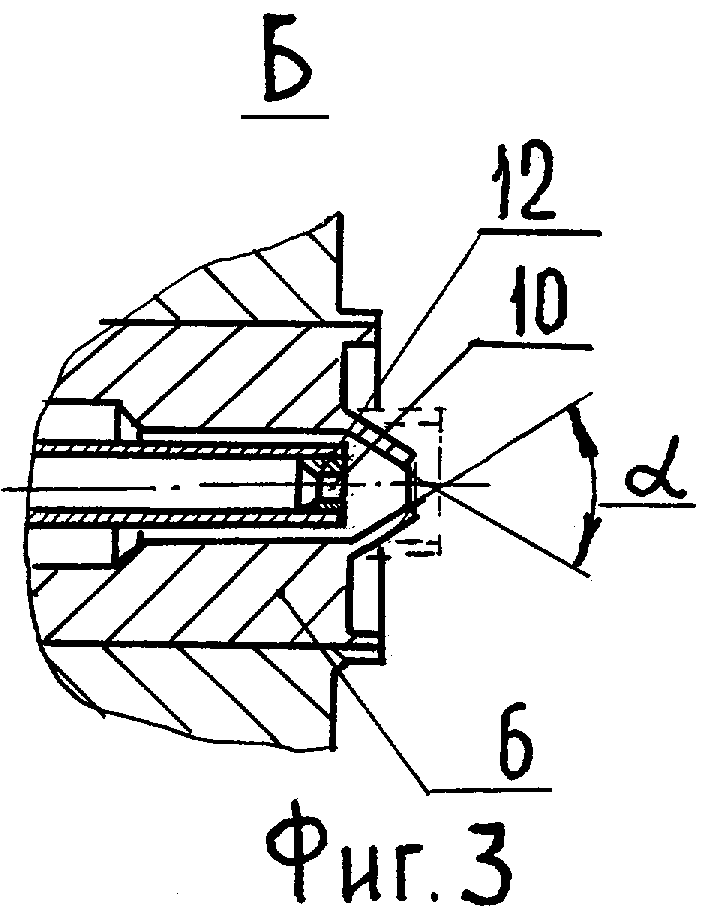

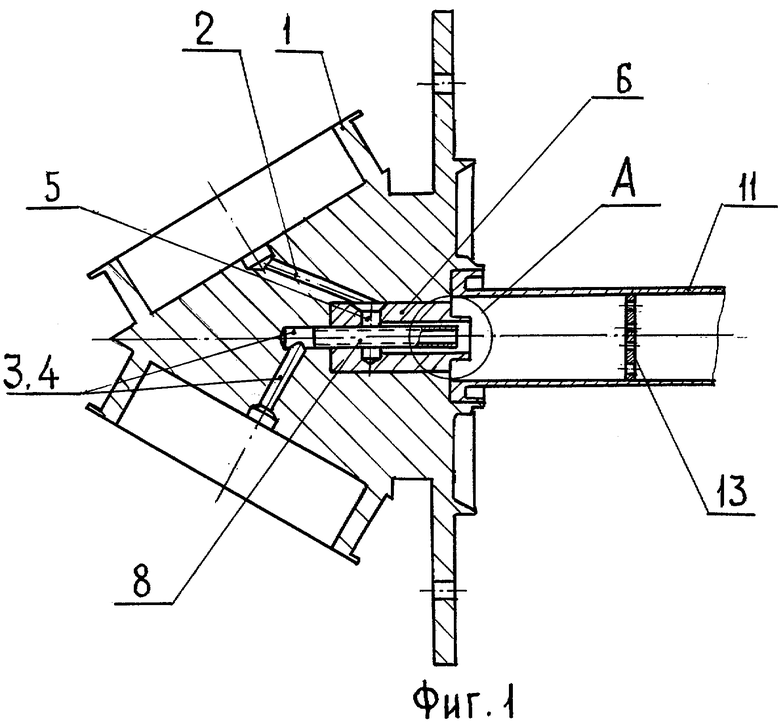

Предлагаемое решение поясняется чертежами. На фиг.1 показана камера ЖРДМТ в разрезе, на фиг.2 - вариант взаимного расположения струйных форсунок окислителя и горючего (с сужающейся выходной частью внешней форсунки), на фиг.3 - вариант исполнения форсунок окислителя и горючего, когда на выходном участке хотя бы одной форсунки установлен насадок соосно соответствующей капиллярной трубке.

Камера ЖРДМТ состоит из корпуса смесительной головки 1 с подводящим каналом окислителя 2, подводящими каналами горючего 3, 4, коллектором окислителя 5, выполненным во втулке 6, капиллярной трубкой (отверстием) 7, образующей с внешней поверхностью капиллярной трубки 8 кольцевую форсунку окислителя 9. Форсунка горючего 10 образована капиллярным отверстием в трубке 8. К корпусу смесительной головки 1 прикреплена, например сваркой, камера сгорания 11. На выходном участке хотя бы одного отверстия может быть установлен насадок 12. На фиг.3 насадок установлен на выходе из трубки 8. Осевое отверстие в насадке представляет собой форсунку горючего 10. На фиг.2 и 3 выходной участок форсунки окислителя выполнен сужающимся в виде конуса под углом α.

Для увеличения экономичности двигателя камера 11 может быть выполнена с перегородкой 13, установленной перпендикулярно ее продольной оси; перегородка представляет собой перфорированную стенку с площадкой в ее центральной части, о которую ударяется совместная струя.

Камера ЖРДМТ работает следующим образом. Окислитель по подводящему каналу 2 поступает в коллектор 5, выполненный в виде отверстия большего диаметра, чем наружный диаметр форсунки окислителя 9, далее в форсунку окислителя 9 и в виде полой струи - в полость камеры сгорания 11. После выхода в полость камеры сгорания струя за счет сил поверхностного натяжения и эжектирующего эффекта, возникающего в полой струе, смыкается, и она становится сплошной. Горючее по подводящим каналам 3, 4 поступает в струйную форсунку горючего 10, образованную капиллярным отверстием в трубке 8 или насадке 12, а из нее в виде сплошной струи - в полость камеры 11.

В варианте камеры сгорания, приведенном на фиг.1, срез сопла форсунки окислителя 9 выполнен выступающим над срезом сопла форсунки горючего 10. Струя окислителя при таком варианте исполнения охватывает струю горючего. Струя окислителя за счет эжектирующего действия, возникающего в кольцевой щели, образованной полой струей окислителя и сплошной струей горючего, и сил поверхностного натяжения смыкается со струей горючего. При этом происходит жидкофазное смешение окислителя и горючего. Поскольку угол столкновения струй окислителя и горючего очень мал, химическая реакция между окислителем и горючим с образованием кольцевой прослойки парогаза приводит к разделению потоков горючего и окислителя с образованием охлаждающего окислительного пристенка.

Температура поверхностей камеры сгорания и сопла должна быть низкой даже при достаточно большой приведенной длине камеры сгорания. Это свойство можно использовать в газогенераторах или двигателях, изготавливаемых из нержавеющей стали.

Для обеспечения равномерного по окружности камеры распределения соотношения компонентов топлива при столкновении струй окислителя и горючего (что в конечном итоге определяет экономичность и тепловое состояние двигателя) очень важно обеспечить равномерность малого по величине кольцевого зазора между форсунками окислителя и горючего, что достигается контролем за равномерностью этого зазора под микроскопом и последующей регулировкой его за счет подгиба выходного участка одной из форсунок, поэтому форсунка, за счет которой выполняется такая регулировка, выполняется из пластически деформируемого материала. Допуски на размер кольцевого зазора устанавливаются в процессе отработки ЖРДМТ по результатам замеров температуры камеры сгорания и сопла.

В варианте камеры сгорания, приведенном на фиг.2, срез сопла форсунки окислителя 9 так же, как на фиг.1, выполнен выступающим над срезом сопла форсунки горючего (показано пунктиром), но, в отличие от варианта исполнения, приведенного на фиг.1, струя окислителя поджимается к струе горючего с углом α≥10° на коническом сужающемся участке.

Выполнение сужающейся части не требует изготовления новой форсуночной головки и производится на варианте камеры, приведенном на фиг.1, перед установкой камеры сгорания 11. Поджатие струи окислителя под углом α приводит к увеличению угла столкновения между струями окислителя и горючего; чем больше значение α, тем больше струя окислителя внедряется в струю горючего, тем полнее процесс жидкофазного смешения. В процессе жидкофазного смешения образуются жидкофазные и газофазные промежуточные продукты. Согласно работам, проведенным в Самарском государственном аэрокосмическом университете, газофазные промежуточные продукты выделяются из слоя смешения и, накапливаясь в камере, воспламеняются. Жидкофазные промежуточные продукты, нагреваясь от очага воспламенения, интенсивно разлагаются с выделением большого количества тепла и сгорают, что приводит к высокой экономичности.

Поджатие струи окислителя приводит к снижению приведенной длины камеры сгорания по сравнению с вариантом, приведенным на фиг.1, и позволяет устанавливать оптимальное положение фронта пламени по длине камеры сгорания и тем самым регулировать величину экономичности двигателя и температуру стенки камеры вблизи форсуночной головки. В варианте камеры сгорания, приведенном на фиг.3, в выходном участке форсунки горючего установлен насадок 12. Назначение насадка - увеличить проходное сечение капиллярных отверстий с целью предотвращения засорения длинных форсунок малого диаметра (≈ 0,12 мм), кроме выходного участка длиной ≈ 1÷2 калибра (калибр = длина канала/диаметр канала). В варианте камеры с установленной в ней перфорированной перегородкой происходит увеличение экономичности двигателя за счет вторичного перемешивания компонентов топлива при соударении совместной струи с перегородкой 13 и последующего распыливания на мельчайшие капли совместной струи (струи горючего, окруженной струей окислителя).

В отличие от прототипа предлагаемое решение:

- улучшает степень жидкофазного перемешивания окислителя и горючего, что приводит к увеличению экономичности двигателя;

- позволяет за счет изменения угла поджатия α струи окислителя подбирать оптимальное положение фронта пламени по длине камеры и тем самым регулировать величину экономичности двигателя и температуру стенки камеры вблизи форсуночной головки;

- обеспечивает равномерное распределение соотношения компонентов топлива по сечению камеры сгорания;

- исключает отклонение вектора количества движения совместной струи (после перемешивания) от оси камеры сгорания, что обеспечивается регулировкой равномерности кольцевого зазора между форсунками окислителя и горючего;

- обеспечивает минимальные объемы заклапанных полостей двигателя, что приводит к улучшению его динамических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера сгорания жидкостного ракетного двигателя малой тяги | 2016 |

|

RU2685166C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2014 |

|

RU2592948C2 |

| Камера жидкостного ракетного двигателя малой тяги | 2015 |

|

RU2655888C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2016 |

|

RU2641323C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2014 |

|

RU2577908C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2007 |

|

RU2390647C2 |

| Способ организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги | 2020 |

|

RU2766957C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

Изобретение относится к ЖРДМТ управления космическими летательными аппаратами и предназначено для организации процесса смесеобразования и сжигания жидких самовоспламеняющихся компонентов топлива в двигателях особо малых тяг (менее ЗН). Камера ЖРДМТ состоит из корпуса смесительной головки с каналами подачи компонентов топлива, соосного двухкомпонентного элемента, установленного в нем и сообщенного с указанными каналами, и камеры сгорания. Согласно изобретению двухкомпонентный смесительный элемент выполнен в виде двух соосных капиллярных трубок, причем хотя бы одна из трубок выполнена из пластически деформируемого материала. Торцевая часть наружной трубки может выступать в камеру сгорания в осевом направлении по отношению к внутренней, а выходной участок наружной трубки может быть выполнен сужающимся. В выходных участках капиллярных трубок могут быть установлены насадки с соосными трубкам отверстиями требуемого сечения. Изобретение обеспечивает повышение степени жидкофазного перемешивания окислителя и горючего и равномерное распределение соотношения компонентов топлива по сечению камеры сгорания, что приводит к увеличению экономичности двигателя. 5 з.п. ф-лы, 3 ил.

| Ахмедов Р.Б | |||

| и др | |||

| Технология сжигания горючих газов и жидких топлив, Ленинград, Недра, 1984, с.10 | |||

| ТОПЛИВНАЯ ФОРСУНКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2232916C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| JP 2002166703 А, 18.09.2002 | |||

| DE 10044624 А1, 05.04.2001 | |||

| ЕР 0740063 А1, 30.10.1996. | |||

Авторы

Даты

2006-11-27—Публикация

2004-05-20—Подача