Изобретение относится к способу формирования одного или более сквозных отверстий в металлической заготовке посредством устройства электрохимической обработки (устройство ЭХО). Изобретение также относится к заготовке, изготовленной в соответствии с этим способом.

Способ упомянутого в первом параграфе типа раскрыт, например, в DE 4002700. Как описано в указанном патенте, электрохимическая обработка (аббревиатура "ЭХО") заготовок происходит в растворе электролита, имеющем высокую плотность ионов. В указанном процессе заготовка, которая должна быть обработана, служит в качестве анода, а электрод устройства ЭХО - в качестве катода. Во время электрохимической обработки между анодом и катодом пропускается электрический ток. В этих условиях электрод служит в качестве инструмента формообразования. Во время обработки заготовка, которая служит в качестве анода, локально растворяется, например, в форме гидроксида(ов) металла, в то время как на поверхности электрода образуется водород. Этот электрохимический способ обработки дает возможность (изготавливать по шаблону) формировать относительно простым и точным способом в металлической заготовке сквозные отверстия, имеющие произвольную форму.

Указанный известный способ имеет важный недостаток. Края, сформированные сквозными отверстиями в месте расположения обеих поверхностей заготовки, обнаруживают закругления. Обнаружено, что степень закругления должна быть наиболее значительной на поверхности заготовки, обращенной к электроду ЭХО. Однако на другой поверхности заготовки также имеет место значительная степень закругления краев вокруг отверстий. В последнем случае радиус закругления обычно превышает 20 мкм. Радиус закругления определяется как радиус наилучшим образом подогнанной окружности в сечение отверстия, причем окружность определяется при надлежащих углах к выходной поверхности.

Для различных применений заготовки радиус закругления такой величины нежелателен, в частности, если сформированный край должен использоваться в качестве режущей кромки. Дело обстоит так, например, если тонко обработанная заготовка должна использоваться в качестве бреющей фольги или бреющей гребенки для бритвы.

Задачей изобретения является устранение вышеупомянутого недостатка. Изобретение более конкретно имеет цель создать способ электрохимического формирования одного или более отверстий в заготовке таким образом, чтобы края, сформированные вокруг отверстий при операции обработки, обнаруживали бы существенно меньшую степень закругления. Радиус закругления отверстий, сформированных способом в соответствии с изобретением, должен быть менее 10 мкм, предпочтительно менее 5 мкм на поверхности заготовки.

Эти и другие задачи изобретения достигаются путем создания одного или более сквозных отверстий в металлической заготовке посредством устройства электрохимической обработки (устройство ЭХО), причем способ отличается в соответствии с изобретением тем, что во время операции обработки заготовку помещают на подложку из электропроводящего электрохимически инертного материала.

Изобретение основано на экспериментально полученном понимании, что размещение заготовки на подложке электропроводящего электрохимически инертного материала имеет благоприятный эффект. Например, было установлено, что при этих условиях закругления на поверхности заготовки, удаленной от электрода, существенно уменьшаются. Было обнаружено, что мера в соответствии с изобретением дает возможность сформировать закругления с радиусом менее 10 мкм и при оптимальных условиях даже менее чем 5 мкм.

Электропроводящая электрохимически инертная подложка может быть изготовлена из нескольких веществ. Например, могут использоваться вещества, состоящие из электрохимически инертных металлов или металлических сплавов, таких как вещества, которые в преобладающей степени (то есть более 80 вес.%) состоят из Pd, Ir, Ti и/или Rh. Подложка может быть изготовлена полностью из такого сплава или металла. Часто оказывается выгоднее покрыть только поверхность подложки, контактирующую с заготовкой, тонким слоем такого вещества. Это ведет к экономии в стоимости.

В соответствии с наилучшим примером способа, в соответствии с изобретением используется электрохимически инертное вещество, которое в преобладающей степени состоит из благородного металла (сплава). Должно быть понятно, что в этом контексте подразумеваются, помимо всего прочего, вещества, включающие в преобладающей степени (то есть более 80 вес.%) Ag и/или Аu. Подложки из этих веществ оказываются очень долговечными при обычных условиях ЭХО. Сплавы, включающие в преобладающей степени (то есть более 80 вес.%) Pt, проявляют наибольшую долговечность.

Следовательно, эти сплавы являются предпочтительными.

Заметим, что в неопубликованной предварительно заявке на патент, имеющей номер 95203032.8 (PHN 15.539), дано описание аналогичного способа. В указанном способе используется дополнительный слой, который наносится на поверхность заготовки, которая должна быть обработана, удаленную от электрода. В качестве примера в указанной заявке упомянуты расходуемые ("жертвенные") слои металла. Эти расходуемые слои не являются электрохимически инертными.

Другой выгодный вариант осуществления способа в соответствии с изобретением отличается тем, что во время обработки заготовка закреплена на подложке. Посредством этого заготовка жестко присоединена к подложке. В результате закругление на поверхности, контактирующей с подложкой, дополнительно уменьшается. Эта мера важна, в частности, если используется заготовка, изготовленная из относительно тонкой металлической фольги.

Последний упомянутый признак, в соответствии с изобретением, может быть обеспечен посредством различных средств присоединения. Например, заготовка может быть присоединена к подложке посредством одного или более механических зажимов. Предпочтительно заготовка закреплена на пористой подложке посредством процесса создания вакуума. Если используется заготовка из магнитных веществ, то указанная заготовка может быть удобно закреплена на подложке под воздействием магнитных сил.

Другой интересный вариант осуществления настоящего изобретения отличается тем, что подложка содержит одно или более отверстий, которые выполнены так, чтобы принять одну или более частей электрода во время обработки. Этот вариант осуществления дает возможность получить даже более острые грани по сравнению с вариантами осуществления, в которых используются подложки без отверстий. Это особенно верно в случаях, когда оси отверстий, которые должны быть обработаны в заготовке, являются наклонными. Диаметр отверстий должен быть несколько большим, чем диаметр соответствующих частей электрода.

Интересный вариант осуществления способа, в соответствии с изобретением, отличается тем, что расстояние между электродом и заготовкой периодически увеличивается, в течение указанного увеличения расстояния электрический ток между заготовкой и электродом прерывается.

Чтобы получить точное вдавливание электрода в фольгу, расстояние от электрода до фольги должно быть малым во время обработки. На практике это расстояние составляет приблизительно 10-50 мкм. В результате ополаскивающая способность электролита, которая служит для удаления побочных продуктов, таких как гидроксиды металлов, образованных во время обработки, является относительно низкой. Ополаскивающая способность улучшается указанным периодическим увеличением расстояния между электродом и заготовкой, например, до нескольких сотен микрометров. Во время такого увеличения расстояния электрический ток между заготовкой и электродом может быть прерван. Указанная мера ведет к более высокой точности и воспроизводимости формируемых сквозных отверстий.

Посредством экспериментов было установлено, что различные типы металлических заготовок могут быть очень выгодно обработаны посредством способа в соответствии с изобретением. Было обнаружено, что способ является очень подходящим для формирования шаблонов отверстий в металлической фольге, например металлической фольге, используемой для производства фольги для бритья и гребенок бритья. Маленький радиус закругления краев между сформированными отверстиями и поверхностью заготовки очень важен в этом типе заготовок. Маленький радиус закругления этих краев делает их относительно острыми, чтобы они могли использоваться в качестве режущих поверхностей.

В принципе, все металлы и металлические сплавы, которые могут быть электрохимически обработаны, могут использоваться в качестве материала для заготовки. Металлические сплавы типа хромистой стали оказываются очень подходящими. Хромистая сталь предпочтительно содержит приблизительно 13 вес.% Сr. Очень интересный тип хромистой стали - так называемая мартенситно-стареющая сталь. Хорошие результаты были достигнуты с CrNi-содержащими мартенситно-стареющими типами стали, которые также содержат несколько процентов Сu и Мо, так же как и малые количества Al, Ti, Si и С.

Эти и другие аспекты изобретения будут очевидны и объяснены со ссылками на варианты осуществления, описанные ниже.

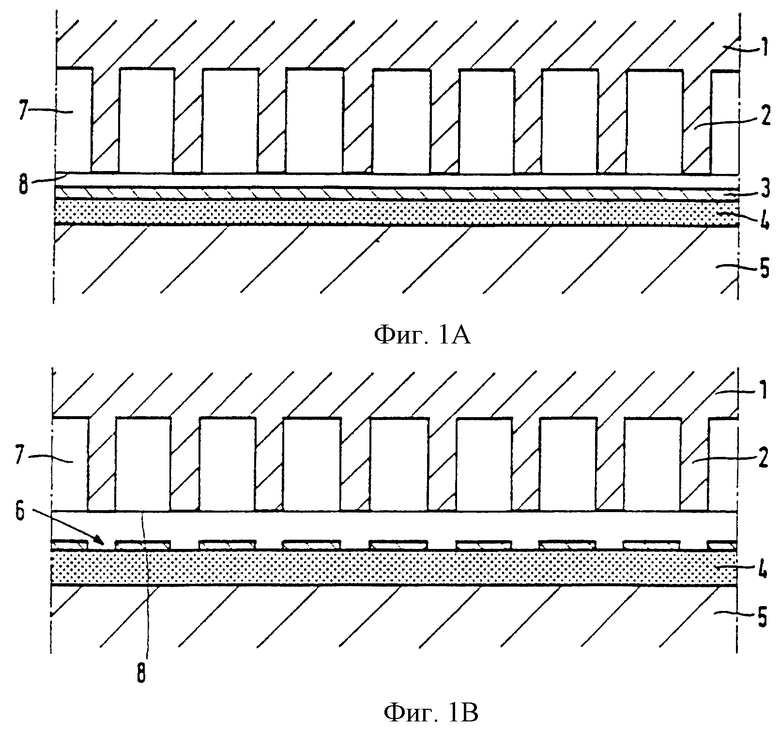

На фиг. 1-А, 1-B схематично изображает несколько этапов способа в соответствии с изобретением,

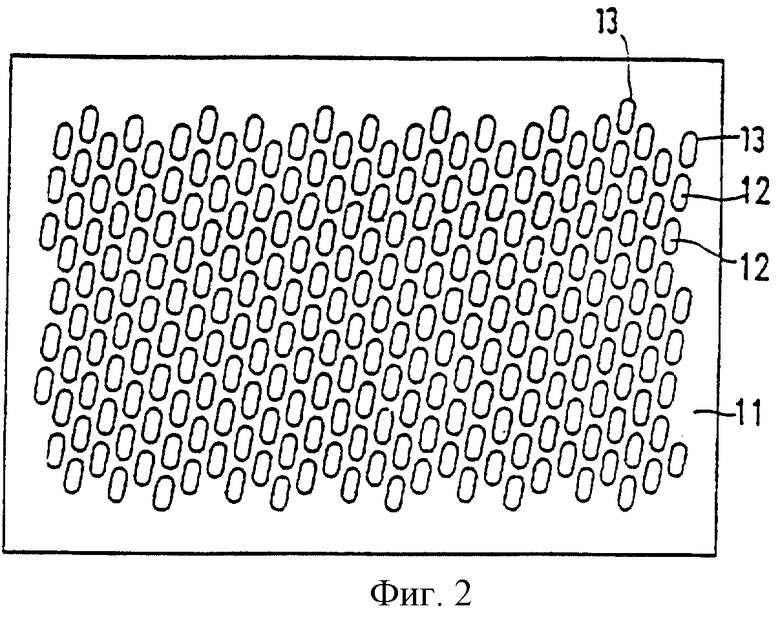

фиг. 2 показывает чисто обработанную фольгу для бритья, которая изготовлена посредством способа в соответствии с изобретением,

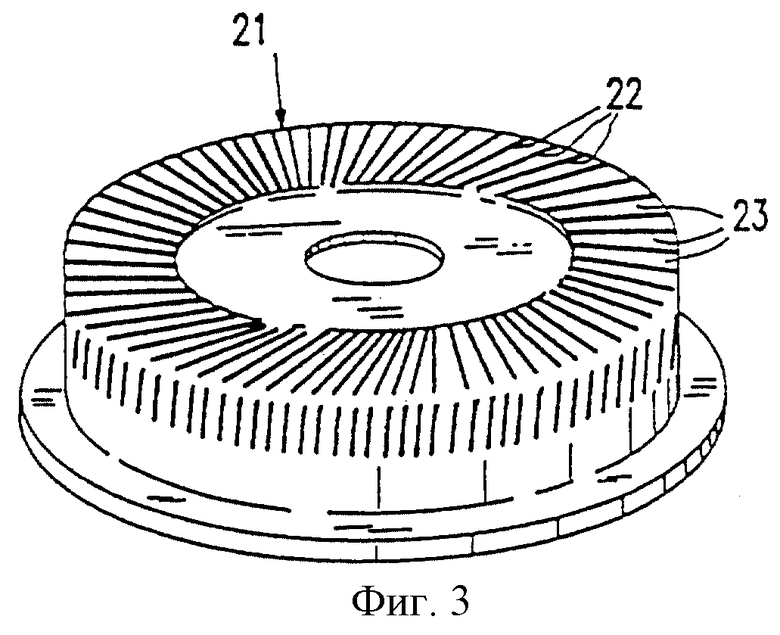

фиг. 3 показывает чисто обработанную гребенку для бритья, которая изготовлена посредством способа в соответствии с изобретением.

Заметим, что для ясности фигуры изображены не в масштабе.

Способ в соответствии с изобретением далее объясняется посредством схематической иллюстрации, изображенной на фиг. 1. Позиция 1 указывает (в сечении) часть электрода устройства ЭХО (не показанное подробно). Этот электрод включает восемь под-электродов 2, которые могут иметь любую форму. Указанные под-электроды находятся на малом расстоянии от заготовки и направлены к металлической заготовке 3, которая изготовлена, например, из хромистой стали и которая имеет форму тонкой фольги. Заготовка закреплена на подложке 4 из электропроводящего электрохимически инертного вещества. Указанная подложка предпочтительно содержит ряд отверстий, которые размещены так, чтобы принять под-электроды электрода во время обработки (не показаны). В этом случае указанное вещество состоит из тонкого слоя, преимущественно Pt, который нанесен на керамическую подложку 5. Для ясности механическое средство закрепления, используемое для выполнения способа в соответствии с изобретением, не показывается.

Во время электрохимической обработки под-электроды и заготовка расположены в растворе, имеющем высокую плотность ионов, например, растворе 0,8 М нитрата натрия. Напряжение прикладывается между под-электродами и заготовкой, полярность выбирается так, чтобы электрод служил в качестве катода, а заготовка - в качестве анода. В этом случае прикладывается напряжение 9-10 В.

Иллюстрация, показанная на фиг. 1А, изображает ситуацию в начале применения способа в соответствии с изобретением. На этой стадии электрод и заготовка находятся на расстоянии приблизительно 20 мкм друг от друга. После приложения напряжения между электродом и металлической фольгой через некоторое время в фольге образуется шаблон сквозных отверстий 6 (см. фиг. 1В).

Чтобы увеличивать точность и воспроизводимость формируемых отверстий, расстояние между электродом и фольгой периодически увеличивается от 20 мкм до приблизительно 250 мкм. Посредством этого ополаскивающий эффект электролита между фольгой и электродами увеличивается. Напряжение прерывается с момента, когда расстояние между электродом и заготовкой превышает 20 мкм до момента, когда расстояние между электродом и заготовкой уменьшается снова до 20 мкм. В представленном случае циклы обработки имели продолжительность максимум приблизительно 0,25 с. Цикл включает в себя первый период 3-200 мс, в течение которого поддерживается разность напряжения между фольгой и заготовкой, и второй период 10-50 мс, во время которого подача напряжения прерывается. Во время указанного первого периода между электродом и фольгой поддерживают расстояние 20 мкм. Во время указанного второго периода расстояние было последовательно увеличено до 250 мкм и уменьшено до 20 мкм.

В варианте осуществления, описанном выше, промежуток между под-электродами 2 был полностью заполнен электрически изоляционным материалом 7, таким как РОМ (полиоксиметилен). Посредством этого была получена плоская поверхность электрода 8. Это имеет то преимущество, что жидкость электролита не может проникать между под-электродами. В результате паразитное поле электродов уменьшается. Это ведет к более высокой точности вдавливания, сделанного под-электродами в фольге.

Заметим, что эта мера выполнима только в случае, если шаблон отверстия нужно сделать в тонкой фольге. Если используются заготовки, толщина которых превышает 50 мкм, эта мера невыполнима. В этом случае электроды должны частично проникнуть в заготовку. В этом случае изоляционный материал должен быть (частично) опущен.

После электрохимического процесса обработки заготовку 3 удаляют от подложки 4. Посредством визуальной проверки устанавливают, что края, сформированные на поверхности фольги, расположенной на подложке, едва проявляют закругление. Если используют меры в соответствии с изобретением, то радиус закругления составляет менее 5 мкм. В этом случае радиус закругления составляет приблизительно 2-4 мкм. Если фольга не закреплена на подложку во время обработки, на указанных краях имеет место существенная степень закругления. В этом случае радиус закругления превышает 20 мкм. Было обнаружено, что радиус закругления краев, которые во время обработки располагаются на свободной поверхности фольги, является относительно большим, то есть более 30 мкм. На это значение мало влияет, расположена ли или нет фольга на подложке.

Фиг. 2 показывает фольгу для бритья, которая может быть изготовлена очень выгодно с помощью способа в соответствии с изобретением. Указанная фольга для бритья содержит плоскую прямоугольную фольгу 11 из гибкого металла, в которой имеется в форме овальных сквозных отверстий шаблон отверстий 12 такого диаметра, в который входит волос. Этот шаблон получается посредством электрохимической обработки в соответствии со способом согласно настоящему изобретению электрод ЭХО устройства, имеет регулярный шаблон из овальных под-электродов.

Когда шаблон отверстий был сформирован, фольга была закреплена на подложке, которая преимущественно состояла из Pt. Этим способом было достигнуто, что края 13, формирующие границу между отверстиями и поверхностью фольги, контактирующей с подложкой во время обработки, обнаруживают относительно маленький радиус закругления. Если указанная фольга для бритья используется в бритве, система режущего инструмента нажимает на поверхность фольги, имеющую маленький радиус закругления. Когда бритва находится в работе, указанная система режущего инструмента перемещается за фольгой так, чтобы грани 13 служили в качестве режущей кромки для системы режущего инструмента. Следовательно, эти края должны иметь относительно маленькую степень закругления. Данные измерения и данные подгонки показали, что средний радиус закругления этих граней меньше, чем 4 мкм.

Фиг. 3 показывает гребенку для бритья, которая изготовлена очень выгодно с помощью способа в соответствии с изобретением. Указанная гребенка для бритья содержит, по существу, плоскую круглую часть 21 стенки из металла. Указанная часть стенки создается шаблоном углублений 22, который в радиальном частном виде имеет U-образную форму, указанные углубления создаются способом в соответствии с изобретением. Эти углубления 22 делят существенную часть части стенки 21 на тонкие пластинки 23.

Когда углубления создаются посредством ЭХО, внутренняя поверхность части стенки 22 закреплена на электропроводящей электрохимически инертной подложке. Этим способом достигается, что края, которые образуют границу между углублениями 8 и указанной внутренней поверхностью, имеют маленькое закругление. Когда эта гребенка для бритья используется в бритве, система режущего инструмента нажимает на эту внутреннюю поверхность. Когда бритва находится в работе, эта система режущего инструмента вращается позади этой внутренней поверхности части 21 стенки так, чтобы указанные края служили в качестве режущих поверхностей для системы режущего инструмента. Следовательно, эти грани не должны иметь закругление. Данные измерения и данные подгонки показали, что средний радиус закругления этих граней меньше чем 4 мкм.

Настоящее изобретение относится к способу создания одного или более сквозных отверстий в металлической заготовке, такой как фольге для бритья или гребенках для бритья, посредством устройства электрохимической обработки (устройства ЭХО). Для этой цели способ отличается тем, что во время обработки заготовка располагается на подложке электропроводящего электрохимически инертного вещества. Таким образом, закругление краев между формируемыми отверстиями и поверхностью заготовки, которая закреплена на подложке во время обработки, уменьшено до существенной степени. Это имеет благоприятный эффект на формирование острых режущих поверхностей.

Изобретение относится к способу создания одного или более сквозных отверстий в металлической заготовке, такой как фольге, для бритья или гребенках для бритья, посредством устройства электрохимической обработки. Заготовку располагают на подложке электропроводящего электрохимически инертного вещества, такого как благородный металл или его сплав, в частности благородный металл, который преимущественно состоит из платины. Посредством указанных мер закругление краев между формируемыми отверстиями и поверхностью заготовки, которая закреплена на подложке во время обработки, существенно уменьшено. Это оказывает благоприятный эффект на формирование острых режущих поверхностей. 8 з.п.ф-лы, 3 ил.

| DE 4002700 A1, 23.08.1990 | |||

| Устройство для электрохимической обработки | 1982 |

|

SU1161303A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РЕЗКИ ТОНКОСТЕННЫХ СОТ | 0 |

|

SU356087A1 |

| Устройство для электрохимического прошивания узких пазов | 1976 |

|

SU601107A1 |

| DE 3419503 A1, 28.11.1985 | |||

| US 5034106, 23.07.1991. | |||

Авторы

Даты

2002-11-10—Публикация

1997-07-21—Подача