Изобретение относится к области электрометаллургии стали и ферросплавов, химической рудно-термии и другим производствам, где применяются трехфазные электропечи различной мощности для плавки и обработки стали и сплавов, ферросплавов, карбида кальция, силикокальция, высококремнистых, высокоглиноземистых и др. материалов.

Известна ковшовая электропечь (т.н. печь-ковш) норвежской фирмы "Элкем" [1].

Устройство подвода электроэнергии к этой печи состоит из трехфазного трансформатора с треангулированными выводами, расположенными фазными группами на боковой стенке его корпуса, с подсоединенными к ним одинаковыми по конструкции и сечению параллельными гирляндами водоохлаждаемого гибкого кабеля, вторые концы которого соединены с соответствующими электроконтактными зажимами электродов, электроизолированно закрепленными на нижних кронштейнах вертикальных стоек.

Стойки независимо друг от друга перемещаются гидроприводами (гидроцилиндрами) под воздействием авторегулятора мощности в установленных на верхней площадке цеха роликовых опорах совместно с реверсивно-подвижными электродами. Нижние части (секции) электродов проходят сквозь отверстия, расположенные по вершинам равностороннего треугольника, в центральной части крышки тигель-ковша с обрабатываемым в нем электродугами расплавом металла и шлака.

Тигель-ковш установлен на транспортной тележке - ковшевозе с устройством для наклона тигель-ковша при скачивании шлака или сталевозе.

Существенным недостатком устройства подвода электроэнергии в описанной норвежской конструкции печи-ковша является перенос мощности между фазами, который превосходит допустимую величину 5% и составляет 10-12% (не менее), что, как показывает практика, значительно влияет на стойкость огнеупорной футеровки тигель-ковша из-за явления "дикой" и "мертвой" фаз, которые непременно возникают в трехфазной электромагнитной системе, что требует специальных постоянно совершенствуемых технических и конструктивных мер для симметрирования мощности фаз.

Известна также электродуговая печь с реактансным шлейфом на проводе тока большой силы [2] немецкой фирмы "Фукс Системтехник ГмбХ".

Конструкция этой электродуговой печи считается в настоящее время одной из самых совершенных именно в части подвода электроэнергии.

Подвод тока в печи производится от трансформатора к трем параллельно один к другому и приблизительно в одной плоскости расположенными электрододержателям через кабель тока высокой силы. Стальные коробчатые электрододержатели плакированы снаружи слоем меди для подвода тока к соответствующему электроду. Для подгонки реактанса трех фаз с целью их симметрирования предусмотрено включение реактансного шлейфа в токоподвод фазы. Практика показала, что наиболее целесообразной для этой цели является средняя фаза, где он монтируется между концом присоединенного к трансформатору отрезка провода тока большой силы и концом присоединенного к электрододержателю отрезка провода тока большой силы.

Причем концевые части обоих отрезков провода тока большой силы соединены между собой механически и электрически посредством медной поперечены с концевыми болтовыми зажимами, положение которых можно менять, перемещая их вместе с поперечиной. При этом изменение позиции поперечины уменьшает или увеличивает шлейф и тем самым изменяет дополнительную реактивность средней фазы.

Такое решение достаточно сложно в эксплуатации, т.к. в ходе работы печи параметры токоподвода любой фазы меняются взаимосвязанно с другими фазами непрерывно и независимо от оператора, а монтаж и регулирование реактансного шлейфа производится вручную при останове печи; но главным существенным недостатком конструкции является то, что регулирование симметрии фаз осуществляется за счет увеличения реактивности средней фазы, на которой монтируется шлейф, по сравнению с реактивностью крайних фаз, что приводит к дополнительным затратам (потерям) электроэнергии. Эти затраты, как оказалось, весьма существенны.

Данное изобретение направлено на создание устройства для подвода электроэнергии, обеспечивающее минимальные активные (омические) и реактивные потери электроэнергии, например дуговой печи, не только за счет предельного сокращения длины сильноточного вторичного токоподвода от трансформатора до электроконтактных зажимов электродов (это сокращение составляет от 2,0 до 3,5 кратных величин таких участков токоподвода, обычно обладающих наиболее высоким сопротивлением, как токоведущих труб электрододержателей до электроконтактных зажимов электродов и гибкого кабеля), но и симметрирования распределения мощности между фазами в интервале от 0 до 5% (не более) с одновременным повышением эксплуатационной надежности устройства, КПД и экономичности электропечи.

Принципиальное отличие предлагаемого технического решения от известного заключается в том, что симметрирование мощности фаз осуществляется не за счет увеличения (посредством реактансного шлейфа) индуктивного сопротивления (реактанса) средней фазы с неминуемым возрастанием расхода (непроизводительных потерь) электроэнергии, а за счет снижения реактанса двух крайних фаз, при этом симметрирование фаз сопровождается снижением потерь электроэнергии.

Указанные технические и экономические результаты обеспечиваются тем, что треангулированный токоподвод фаз от выводов стороны низкого напряжения (НН) трансформатора до электроконтактных зажимов электродов выполнен преимущественно гирляндами гибкого кабеля, т.к. остальные сопрягаемые с ним участки токоподвода, особенно со стороны трансформатора, за счет их сравнительно малых размеров и конфигурации имеют малозначительное сопротивление, причем гирлянды водоохлаждаемого гибкого кабеля крайних фаз снабжены дополнительными нитками кабеля, расположенного в гирляндах вместе с основными нитками равномерно по окружности или овалу, подобно расположению ниток кабеля в гирлянде средней фазы, при этом количество дополнительных ниток кабеля определяется из условия снижения сопротивления гирлянд крайних фаз по сравнению с гирляндой средней в диапазоне от 20 до 80% пропорционально величине реактанса средней фазы. Граничные пределы от 20 до 80% определяются с учетом подводимой мощности и диапазона рабочего тока НН, сечения и количества ниток гибкого кабеля, который может быть одного типоразмера для гирлянд всех трех фаз, но может быть и разного сечения, например, для средней фазы по отношению к крайним, что бывает обусловлено размерами транспозиции фазовых гирлянд при треангулировании, начиная от выводов трансформатора, а также порождающиеся требованиями производства различные конструктивные вариации основной идеи, например применение одного трехфазного устройства с симметрированной мощностью фаз для периодического использования посредством поворотного механизма на двухпостовой установке печи-ковша и т.д.

На основании изложенного указанные граничные условия обосновываются следующим образом:

- нижний предел 20%, менее этой величины снижение сопротивления крайних фаз, как правило, не обеспечивает необходимого (допустимого) предела переноса мощности между фазами (до 5%, не более);

- верхний предел 80%, более этой величины дальнейшее снижение сопротивления крайних фаз относительно средней настолько незначительно меняет перенос мощности между фазами (приближающийся к нулю), что становятся экономически нецелесообразными дополнительные затраты медного водоохлаждаемого гибкого кабеля, который расточительно использовать с рабочей плотностью тока ниже экономической плотности тока, находящейся в пределах 2,5-3,5 А/мм2.

Примечание: водоохлаждаемый гибкий кабель обычно выбирается и применяется на фазную гирлянду по количеству ниток и их сечению из расчета рабочей плотности тока от 4 до 6 А/мм2, максимально допустимая нагрузка 10 А/мм2.

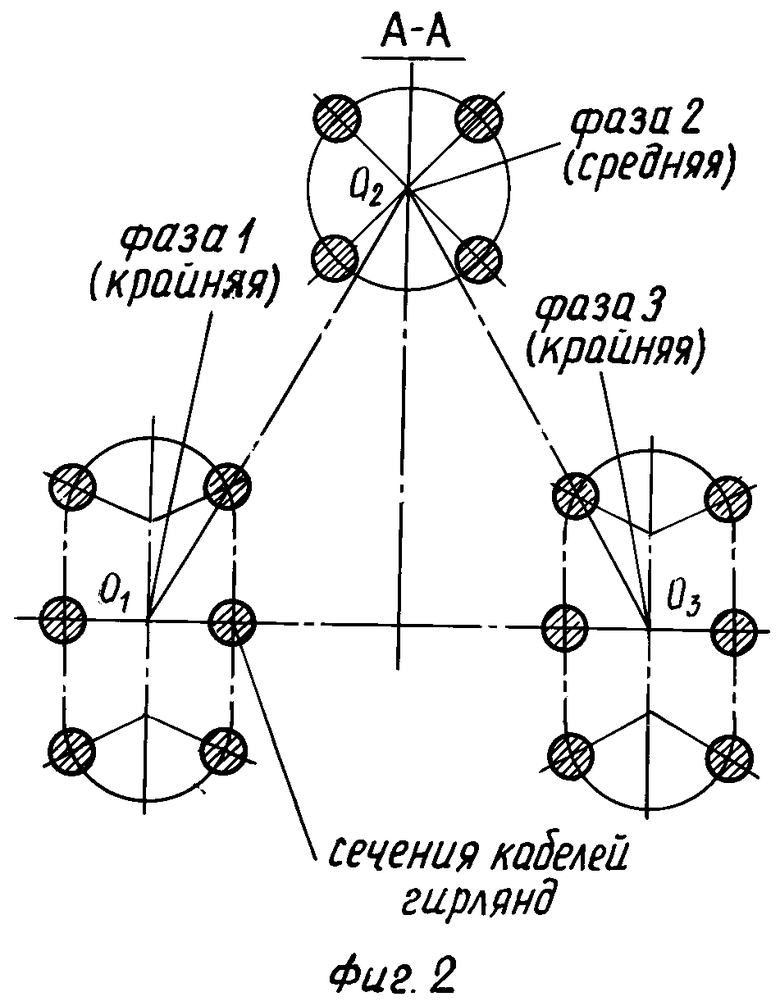

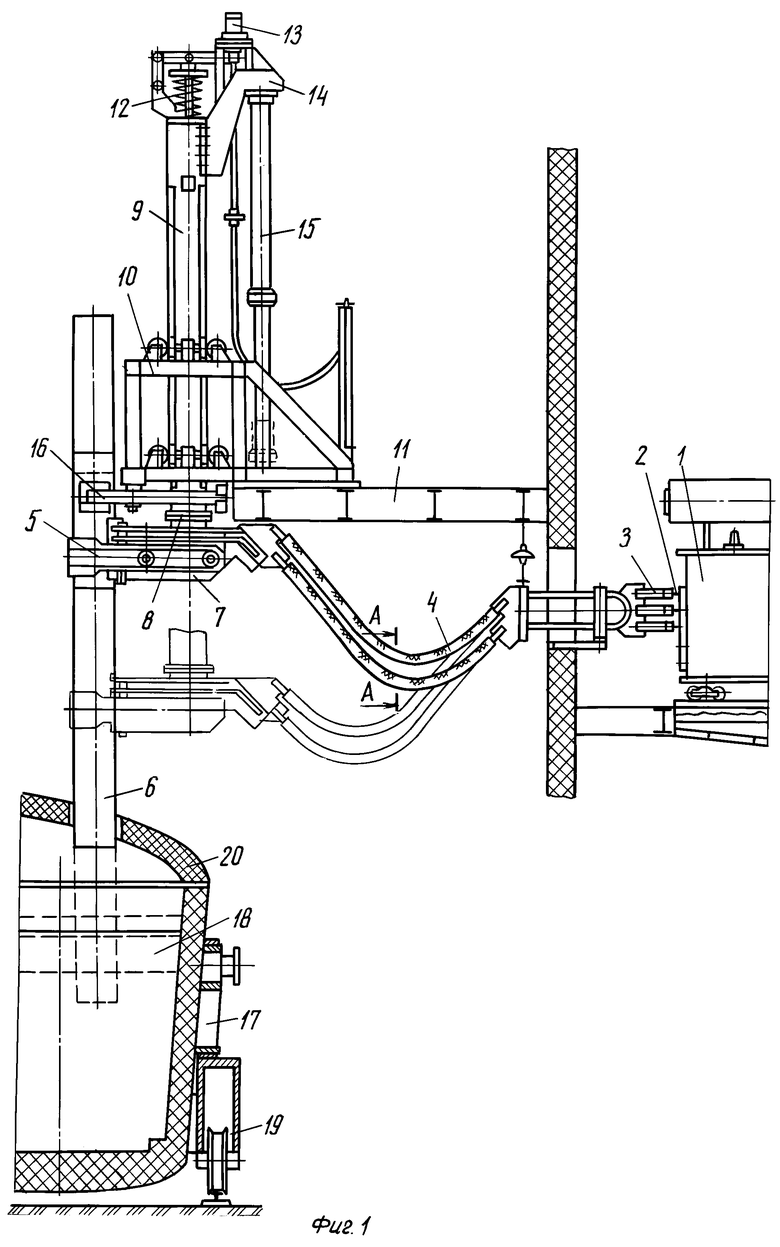

Изобретение поясняется чертежами, где на фиг.1 изображен поперечный вертикальный разрез печи-ковша по одной из трех фаз (две другие фазы подобной конструкции условно не показаны, чтобы не затенять чертеж и создать условия для лучшего восприятия существа предлагаемого устройства), на фиг.2 - поперечное (в перпендикулярной плоскости к полю фиг.1) сечение А-А кабельных гирлянд.

Устройство для подвода электроэнергии к дуговой и рудно-термической печи содержит трехфазный печной трансформатор 1, к выводам которого через демпферы-компенсаторы 3 подсоединена гирлянда водоохлаждаемого гибкого кабеля 4, вторые концы его соединены с электроконтактным зажимом 5 электрода 6.

Электроконтактный зажим 5 закреплен на кронштейне 7, смонтированном через электроизоляцию 8 на нижнем конце вертикальной стойки 9, встроенной в роликовые опоры 10, закрепленные на площадке 11 цеха.

Наверху вертикальной стойки 9 смонтирован пружинно-рычажный механизм 12 с гидравлическим или пневматическим приводом 13, приводящий в действие тягами и рычагами (не показаны) электроконтактный зажим 5, а также закреплен кронштейн 14, в который упирается плунжерный гидроцилиндр 15, служащий для перемещения вверх-вниз (реверсивно) стойки 9 с электроконтактным зажимом 5 и электродом 6 под воздействием автоматического регулятора мощности (не показан), для стабильного горения дуги или резистентного нагрева между концом электрода 6 и нагреваемым или расплавляемым материалом в дуговой или руднотермической печи. Вместо гидроцилиндра 15 может быть применен, например, электромеханический привод - реечно-редукторный.

Для удобства эксплуатации устройства оно снабжено механизмом перепуска 16 (для компенсации сгорания) электрода 6, закрепленным снизу несущей металлоконструкции роликовой опоры 10.

Кроме приведенных в тексте описания на фиг.1 обозначены: тигель-ковш 17 с обрабатываемым расплавом металла и шлака 18, установленного на ковшевоз (сталевоз) 19 и накрытого крышкой 20, способствующей улавливанию реакционных газов и их организованному отводу в систему газоочистки и обеспечению экологически чистой работы устройства (эта не имеющая для понимания существа изобретения подробность не показана). На фиг.2 изображено сечение А-А, условно не показанных на фиг.1 (см. выше) треангулированных кабельных гирлянд всех трех фаз устройства, центры которых O1, О2 и О3 являются вершинами равностороннего треугольника, причем фаза 2 (средняя) расположена вверху и имеет в данном конкретном случае (при мощности трансформатора 40+25% МВА и максимальном токе до 70 кА) 4 кабеля определенного сечения, расположенных равномерно по окружности, а фазы 1 и 3 (крайние) снабжены каждая двумя дополнительными кабелями того же сечения, что и основные, расположенными вместе с ними равномерно по овалу.

Примечание: особенность овала, по которому располагаются кабели, в подавляющем большинстве случаев заключается в том, что он образован двумя вписанными в прямоугольник одинаковыми по диаметру, касающимися в точке окружностями, центры которых находятся на одной вертикальной оси вместе с точкой касания.

Такая транспозиция (пространственное расположение) кабеля в гирляндах и самих гирлянд обеспечивает оптимальное выполнение ими функций - снижение сопротивления крайних фаз по сравнению со средней с одновременным равномерным распределением тока по ниткам кабеля в гирляндах с учетом явления "скин-эффекта", что повышает надежность работы кабеля и устройства в целом.

Из приведенного на фиг.2 графического изображения ясно взаимное расположение треангулированных фаз гирлянд и транспозиции кабелей в них и это исключает необходимость дополнительных пояснений, кроме приведенных в описании.

В заключении необходимо подчеркнуть возможность эффективного использования предлагаемого устройства кроме обработки стали и сплавов (в приведенном примере на печи-ковше), но и для производства в рудно-термических электропечах таких продуктов, как карбид кальция, силикокальций, ферросилиций и др. ферросплавов, а также кремния, электрокорунда и т.п.

Для руднотермической плавки в электропечах не менее важно равномерное выделение мощности под всеми тремя электродами, особенно при работе с тугоплавкими материалами, например плавка карбида кальция при температуре 1900-2000oС, когда требуется получение единой ванны расплава в горне печи, обеспечивающей не только производительность процесса, но и качество получаемого продукта.

Для приведенного в описании предлагаемого устройства - примера использования его на печи-ковше технико-экономический эффект определяется весьма существенной экономией электроэнергии за счет симметрирования мощности по трем фазам, составляющий 240 кВт•ч за обработку каждой плавки в тигель-ковше вместимостью до 380 т. Количество обрабатываемых плавок составляет не менее 20 пл. в сутки, что обеспечивает экономию 240 кВт•ч • 20 пл. = 4800 кВт•ч/сут. Количество рабочих суток в году печи-ковша определяется фондом рабочего времени МНЛЗ, который составляет 320 суток/год.

4800 кВт•ч • 320 сут. = 1530000 кВт•ч/год.

Источники информации

1. Информационные материалы норвежской фирмы "Elkem Engineering, Scandinavian Lancers, International AB", 1990, "Ladle Furnace".

2. Патент ФРГ 3516940 А1, МКИ Н 05 В 7/11, с приоритетом от 10.05.85 г. Электродуговая печь с реактансным шлейфом на проводе тока большой силы. Фирма "Фукс Системтехник ГмбХ", изобретатели: Эле И., Тимм К., Алерс X.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРИАНГУЛИРОВАННЫЙ СИЛЬНОТОЧНЫЙ ТОКОПОДВОД | 2013 |

|

RU2550338C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Токоподвод трехфазной дуговой электропечи | 1982 |

|

SU1257857A1 |

| Вторичный токоподвод трехфазной дуговой электропечи | 1980 |

|

SU1081812A1 |

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| Вторичный токоподвод дуговой электропечи | 1979 |

|

SU886331A1 |

| Устройство для подвода электроэнергии к расплаву в вакуумной камере | 1989 |

|

SU1700777A1 |

| Короткая сеть трехфазной дуговой электропечи | 1982 |

|

SU1081813A1 |

| ЭЛЕКТРОКОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ С ГРАФИТИРОВАННЫМ ЭЛЕКТРОДОМ | 2020 |

|

RU2748222C1 |

Изобретение относится к области электрометаллургии стали и ферросплавов, химической рудно-термии и другим производствам, где применяются трехфазные электропечи различной мощности для плавки и обработки стали и сплавов, ферросплавов, карбида кальция, силикокальция, высококремнистых, высокоглиноземистых и др. материалов. Устройство для подвода электроэнергии, например, к дуговой печи типа печь - ковш для обработки стали и сплавов содержит трансформатор, три электроконтактных зажима электродов, подсоединенных треангулированно через демпферы-компенсаторы к выводам трансформатора параллельными гирляндами водоохлаждаемого гибкого кабеля и прикрепленных к кронштейнам, электроизолированно смонтированным на нижних концах вертикальных стоек, перемещаемых на установленных сверху роликовых опорах приводом совместно с реверсивно-подвижными электродами, при этом гирлянды гибкого кабеля крайних фаз снабжены дополнительными нитками кабеля, расположенными в гирляндах вместе с основными нитками равномерно по окружности или овалу, подобно расположению ниток в гирлянде средней фазы, причем количество дополнительных ниток кабеля определяется из условия снижения сопротивления гирлянд крайних фаз по сравнению с гирляндой средней фазы в диапазоне 20 - 80% пропорционально величине реактанса средней фазы. Технический результат изобретения: сокращаются непроизводительные затраты электроэнергии за счет снижения активных и реактивных потерь, осуществляется симметрирование мощности между тремя фазами токоподвода, повышается стойкость огнеупорной футеровки тигель-ковшей или ванн электропечей и одновременно ускоренное и равномерное расплавление шихтовых материалов в горне, определяющее более высокое качество получаемого продукта. 2 ил.

Устройство для подвода электроэнергии, содержащее трансформатор, три электроконтактных зажима электродов, подсоединенных треангулированно через демпферы-компенсаторы к выводам трансформатора параллельными гирляндами водоохлаждаемого гибкого кабеля и закрепленных к кронштейнам, электроизолированно смонтированным на нижних концах вертикальных стоек, перемещаемых в установленных сверху роликовых опорах приводом совместно с реверсивно-подвижными электродами, отличающееся тем, что гирлянды гибкого кабеля крайних фаз снабжены дополнительными нитками кабеля, расположенными в гирляндах вместе с основными нитками равномерно по окружности или овалу, при этом количество дополнительных ниток кабеля определяется из условия снижения сопротивления гирлянд крайних фаз по сравнению с гирляндой средней фазы в диапазоне 20 - 80% пропорционально величине реактанса средней фазы.

| DE 3516940 А1, 13.11.1986 | |||

| ПЛАВИЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2040864C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА И СПОСОБ ЕЕ РАБОТЫ | 1993 |

|

RU2097947C1 |

| US 4425658 А, 10.01.1984 | |||

| US 4490827 А, 25.12.1984 | |||

| АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU332569A1 |

Авторы

Даты

2002-11-10—Публикация

2001-02-23—Подача