Изобретение относится к области металлургии, химической промышленности, нефтепереработки и электротермии, конкретно к электропечам (электрокальцинаторам) для высокотемпературной обработки углеродистых материалов:

кокса, антрацита, нефтяного кокса, пекового кокса и др., для удаления летучих, зольных примесей и серы, с одновременным качественным повышением электропроводности, плотности и механической прочности, а также равномерности прокалки для однородности свойств получаемого продукта и интенсификации процесса.

Указанные материалы подвергаются без доступа воздуха прокалке до 1200÷1300°С и обжигу при более высоких температурах до 2500°С, при которых происходят глубокие структурные преобразования, в том числе укрупнение кристаллитов и графитация углерода, изменения физических и химических свойств. Электрокальцинатор - печь для прокалки - обжига конструктивно представляет собой вертикальную шахту, в которую подвергаемый обработке материал загружается сверху, а выгружается в процессе завершения обработки снизу.

Электрическая мощность подводится в электрокальцинатор от печного многоступенчатого (по напряжению) трансформатора через токонесущие (угольные или графитированные) электроды, расположенные в верхней и нижней частях шахты печи.

Режим прокаливания - обжига зависит от времени пребывания материала в печи и от количества электроэнергии, введенной в печь за время обработки.

Время пребывания материала в печи в процессе всего цикла последовательных операций обработки регулируется скоростью его движения и выгрузки из электрокальцинатора. Для этого разгрузочное устройство и аппаратура управления настраиваются на такую скорость прохождения материала через печь, которая обеспечивает условия его высокотемпературной обработки.

Установленный режим ввода электроэнергии в печь в процессе обработки ведется по показаниям приборов и посредством авторегулятора.

Обе величины: скорость движения материала и количество затрачиваемой на его обработку электроэнергии с определенными параметрами тока и напряжения связаны между собой.

Для достижения наилучшего результата - стабильности производительности и качества получаемого продукта проведение процесса должно быть обеспечено таким образом, чтобы при определенной оптимальной скорости использовалась наиболее полезно электрическая мощность с допустимо возможным полным использованием установленной мощности трансформатора.

Известно устройство - электрокальцинатор для высокотемпературной прокалки углеродистых материалов (1).

Конструктивно устройство состоит из вертикальной цилиндрической прокалочной камеры, верхнего подвесного электрода и нижнего кольцевого электрода, сужающегося внутрь с диаметра прокалочной камеры до диаметра расположенной под ним камеры выдержки материала. Причем диаметр камеры выдержки составляет 0,8÷0,9, а высота - 2,0÷2,5 диаметра прокалочной камеры.

Обе упомянутые камеры снабжены двухслойной футеровкой из электронепроводящего огнеупорно-теплоизоляционного материала и заключены в общий цилиндрический кожух. Книзу камеры выдержки прикрепляются с диаметрально противоположных сторон холодильники и разгрузочные устройства. Электрокальцинатор снабжен однофазным трансформатором с регулятором напряжения.

Устройство работает следующим образом.

Углеродистый материал из бункера попадает в прокалочную камеру, где за счет прохождения между верхним и нижним кольцевым электродами нагревается до температуры 1500÷1800°С.

При этом наибольшую температуру имеют внутренние слои столба материала, а наименьшую - внешние слои.

При дальнейшем перемещении материала в камеру выдержки, имеющую меньший диаметр, через кольцевой электрод внешние и внутренние слои столба материала, нагретые на разную температуру, перемешиваются до равных температур в пределах 1600÷1800°С, что позволяет, по мнению авторов устройства, обеспечить равномерность прокалки за счет теплопроводности.

Устройство имеет следующие недостатки:

- высокую неравномерность обжига материалов при относительно невысоких температурах (1500÷1800°С) тепловой обработки, о чем свидетельствуют пределы «равных» температур 1600÷1800°С (с градиентом в 200°С) после камеры выдержки, что весьма существенно влияет на качество получаемого продукта; дело в том, что кусковые углеродистые материалы, которые принято называть «зернистыми», обладают весьма существенными отличиями в физических характеристиках от массивных (сплошных) материалов; так, например, проведенными исследованиями установлено, что передача тепловой энергии в зернистом материале контактной теплопроводностью преобладает только при низких температурах, ограниченных 350÷400°С, при дальнейшем росте температуры резко возрастает в зернистом материале свойственная ему лучистая теплопроводность, превышающая контактную в 20-25 раз, но для эффективного использования этого физического явления и обеспечения равномерности обработки материала, придания ему высокого качества необходимо выполнение двух одновременно действующих условий: медленное достаточно длительное по времени перемешивание зерен садки и протекание по ней электрического тока, только при такой выдержке материала возможно достижение требуемого результата его высокотемпературной обработки, что не учтено в рассматриваемом устройстве;

- отсутствие в устройстве предварительного активного охлаждения материала с усредненной температурой 1600÷1800°С перед поступлением его в водоохлаждаемые холодильники неминуемо приведет к тому, что холодильники будут работать в критическом режиме, что чревато нарушением техники безопасности и взрывом холодильников;

- открытая камера прокалки устройства приводит к значительному угару материала (от 10% до 20% и более), а также невозможности сбора газа и утилизации летучих; кроме того, открытый электрокальцинатор создает значительно худшие, чем у закрытых печей санитарно - гигиенические условия труда персонала и воздействие на экологию окружающей среды.

Известно устройство для высокотемпературной обработки углеродистых материалов (2)*. Примечание. *В качестве прототипа для этого устройства в свое время послужило устройство по патенту США (3), не утратившего ряд достоинств до настоящего времени, т.к. содержит свои методы и устройства для осуществления многорежимной и многоцелевой обработки нефтяного кокса - одного из самых непростых углеродистых материалов. Устройство предназначено для повышения качества обработки углеродистых материалов: кокса, антрацита, нефтяного кокса и др. и обеспечивает снижение электрического сопротивления, повышение механической прочности, равномерности прокалки и интенсификации процесса.

Устройство состоит из рабочей камеры с многослойной теплоизоляционной футеровкой и внутренней поверхностью, выполненной из графита и/или угля.

Камера закрыта сводом, имеющим с ней лабиринтное уплотнение. По оси рабочей камеры, сквозь отверстие в своде, снабженное уплотнением, установлен полый самоспекающийся электрод, оснащенный постоянной токоведущей формой с гибким токоподводом и электрододержателем с телескопическим сопряженным с ним загрузочным бункером, а также газоходом и гидроприводом перемещения.

В нижней части рабочей камеры установлена плита из токопроводящего материала, контактирующая с нижней поверхностью углеграфитовой футеровки и обрабатываемым материалом, соединенная медными шинами, также как токоподвод токоведущей формы, с трансформатором. Рабочая камера установлена на каркасной опоре и имеет прикрепленный к ней снизу холодильник с шибером и рычажным приводом. Регулирование электрической мощности, вводимой в электрокальцинатор через углеродистый материал для его прокалки, осуществляется авторегулятором.

Устройство работает следующим образом

Токоведущая форма с полым самоспекающимся электродом вместе с электрододержателем опускается гидроприводом в крайнее нижнее положение в рабочей камере. На дно рабочей камеры из загрузочного бункера засыпается порция заранее прокаленного углеродистого материала, например кокса.

Включается электропитание и зажигается дуга между нижним концом электрода и прокаленным коксом. Затем аналогично начинается непрерывная загрузка сырого материала. При этом электрод вместе с токоведущей формой и электрододержателем под воздействием авторегулятора поднимается гидроприводом вверх, поддерживая с материалом электрическую дугу определенной длины. Электрический ток, введенный в материал посредством электродуги, последовательно протекает через обрабатываемый материал, который выполняет функцию электрического сопротивления, дополнительно нагревая его за счет джоулева тепла, далее частично через графитовую футеровку и контактную плиту, и медные шины замыкается электрическая цепь на трансформатор.

Периодически порция скопившегося в холодильнике прокаленного материала разгружается через шибер в приемную тележку.

Выделяющийся в процессе прокалки газ удаляется через полость электрода, заполняемую «сырым» углеродистым материалом, отдавая значительную часть своего тепла.

Комбинированный нагрев и высокотемпературная обработка материала:

теплом отходящих газов, электрической дугой и электросопротивлением материла и частично графитовой футеровки обеспечивает получение готового материала требуемого качества при экономичной затрате электроэнергии.

Устройство имеет следующие недостатки в современных условиях эксплуатации:

- периодическая выгрузка готового материала из электрокальцинатора за счет открываемого рычажным приводом шибера снижает производительность его работы, но эта периодичность необходима, т.к. рабочая камера устройства по существу является тиглем, в объеме которого происходят последовательно все основные технологические операции высокотемпературной обработки материала, а для обеспечения достаточной равномерности обработки и качества продукции необходима определенная выдержка углеродистого материала внутри тигля - камеры, а также его достаточное охлаждение в холодильнике, чтобы при выгрузке он не окислялся;

- снижение надежности работы устройства из-за значительного ухудшения качества сырья особенно нефтяного кокса - главного сырья для получения такой ответственной продукции, как: графитированные электроды и аноды, плиты и блоки, в т.ч. для атомных реакторов, технические (конструкционные) графиты специального назначения и т.п.; дело в том, что для этой цели ранее всегда применялись лучшие туркменские нефтяные коксы, соответствующие высоким техническим требованиям ГОСТ - 22898-78 (советской редакции), по которому размеры кусков нефтекокса менее 8 мм не допускались (считались отходами), регламентировалось низкое содержание примесей и серы (до 0,4%); российские нефтекоксы прикаспийских месторождений нефти значительно хуже по всем показателям, например, содержание серы в них составляет 1,5%, что выше даже вынужденно заниженной нормы (до 1%); башкирские коксы еще хуже, т.к. обладают замедленным коксованием, очень высокими зольными примесями и содержанием серы свыше 4%.; попытки использовать предлагаемое некондиционное туркменское сырье (с размерами кусков менее 8 мм, т.е. фактически отходы) приводят при прокалке нефтекокса в интервале температур от 800÷1000 до 1300°С к спеканию материала в глыбы в полости самоспекающегося электрода, что закупоривает проход материала и отходящих газов (точно такое же явление происходит в ретортах газовых печей), указанное влечет нарушение процесса спекания электродной массы, что останавливает работу электрокальцинатора;

- при интенсивной эксплуатации устройства на низкокачественном сырье при температурах 2000°С и выше возникает ненадежность работы электроконтакта между плитой и нижней поверхностью углеграфитовой футеровки и обрабатываемым материалом в связи с ограниченностью поверхности контакта.

Известное устройство (2) по своей технической сущности и достигаемым практическим результатам при комбинированной высокотемпературной обработке кондиционных углеродистых материалов показало хорошие результаты, является наиболее близким к изобретению и поэтому принято в качестве прототипа.

О правильности выбора прототипа свидетельствует то, что проведенная совместно с отечественными специалистами-технологами работа по возможности использования нетрадиционного углеродистого сырья, в частности нефтяного кокса, для получения требуемых по качеству продуктов прокалки - обжига показала возможность решения проблемы с необходимостью дополнительной специальной подготовки сырья и существенно измененной конструкции устройства для внедрения нового по последовательности операций и ряду параметров комбинированного технологического режима обработки, значительно расширяющего его технологические возможности.

Предлагаемое устройство по своим конструктивно-технологическим особенностям и возможностям пригодно для обработки антрацитов и каменноугольных коксов различного качества, нефтяного и пекового коксов.

Техническим результатом настоящего изобретения являются: получение однородности обожженного углеродистого материала с обеспечением его высокой электропроводности, механической прочности и степени графитации.

Технический результат достигается тем, что устройство для высокотемпературной обработки углеродистых материалов электрическим током состоит из:

вертикальной полой реторты, выполненной из углеродистого материала, заключенной соосно с многослойной футеровкой в металлический кожух, установленный на теплоизолированной и электрозаземленной опоре; теплоизолированной крышки кожуха с газоотводом, встроенными в нее по центральной вертикальной оси: загрузочной воронкой для обрабатываемого материала и верхним токонесущим электродом; нижнего электрода с элементами токоподвода, трубчатого холодильника, подсоединенного снизу к реторте и закрепленного к опоре, герметично соединенного с расположенным под ним разгрузочным устройством, выполненым, например, в виде ватержакета с турникетом или водоохлаждаемого вращающегося барабана (оба известной конструкции), на противоположном конце барабана установлено устройство, которое герметизирует его и выдает охлажденный материал, как и турникет, в приемную емкость, например, в вагонетку. Особенностью предлагаемого устройства для высокотемпературной (до 1700÷2500°С) обработки материала (электрокальцинатора) является то, что реторта выполнена токонесущей из графита и снабжена по наружной поверхности термоэлектроизоляционным слоем из дисперсного технического углерода (размером частиц 10-350 нм (нм - обозначение миллиардной доли метра (нанометр) по Международной системе СИ.)), размещенным по границе с многослойной футеровкой, а полость реторты имеет уменьшающееся по высоте сечение и содержит три зоны:

зона А - (цилиндрической формы) нагрева и предварительной прокалки, усадки и основной дегазации материала;

зона В - (коническо-цилиндрической формы) высокотемпературного нагрева, перемешивания и высокотемпературной выдержки материала;

зона С - (цилиндрической формы, содержащая снизу холодильник) предварительного и активного охлаждения материала перед выгрузкой,

при этом относительные объемы рабочих зон составляют:

зона  зона

зона  зона

зона  причем диаметр полости реторты зоны А составляет от 2 до 3 диаметров верхнего электрода, а образующая усеченного конуса зоны В составляет с вертикальной осью реторты угол - α от 7° до 18°, и нижняя цилиндрическая часть этой зоны, сопрягаемая с равновеликой по диаметру полостью зоны С, имеет диаметр больше, чем верхний электрод на 10÷20%, при этом высоты зон реторты по отношению к общей высоте реторты с холодильником, принятой за единицу, составляют:

причем диаметр полости реторты зоны А составляет от 2 до 3 диаметров верхнего электрода, а образующая усеченного конуса зоны В составляет с вертикальной осью реторты угол - α от 7° до 18°, и нижняя цилиндрическая часть этой зоны, сопрягаемая с равновеликой по диаметру полостью зоны С, имеет диаметр больше, чем верхний электрод на 10÷20%, при этом высоты зон реторты по отношению к общей высоте реторты с холодильником, принятой за единицу, составляют:

зона А - от 0,3 до 0,2, зона В от 0,4 до 0, 45, зона С от 0,3 до 0,35, кроме того, в зоне В отношение высот конической и цилиндрической частей равно: 0,6 к 0,4 или 0,5 к 0,5, а в зоне С отношение высот части предварительного охлаждения материала и холодильника составляют: ~ 0,5 к 0,5 или ~ 0,3 к 0,7.

Устройство имеет также следующие существенные отличительные особенности:

- нижний токонесущий электрод выполнен из графита в форме кольца, встроен в реторту в нижней части зоны В на границе с зоной С и снабжен одним или двумя электроконтактными токоподводами из графита, подсоединенными к электроду посредством резьбовых соединений соответственно с одной или двух диаметрально противоположных сторон, горизонтально по оси, проходящей через центр электрода, при этом каждый токоподвод снабжен осевым отверстием, через которое, сквозь сопрягаемые отверстия в резьбовом(ых) гнезде(дах) электрода, в рабочее пространство реторты подается инертный или активный газ;

- расстояние от нижнего торца верхнего электрода до центра (пересечения вертикальной и горизонтальной осей) нижнего кольцевого электрода составляет от 8 до 12 диаметров верхнего электрода;

- загрузочная воронка выполнена из графита и/или угля и образует в пространстве между электродом и под крышкой, до верхнего обреза реторты, зону сушки и предварительного нагрева материала до температуры ~130°С и ~ 400°С соответственно перед началом его прокалки и высокотемпературного нагрева теплом, выделяющимся отходящими газами и электродом.

Предлагаемое устройство представлено в двух вариантах (фиг.1 и фиг.2). Эти варианты идентичны по основному назначению - предназначены для высокотемпературной комбинированной обработки углеродистых материалов и принципиальному конструктивному решению основных элементов. Варианты не отличаются в основных соотношениях (в определенных установленных пределах) даже при их разных по абсолютной величине рабочих геометрических размеров. Варианты отличаются для различных обрабатываемых материалов, главным образом, в зависимости от их назначения - изготовления определенной товарной продукции требуемого качества, а это напрямую связано с различными параметрами нагрева - максимальными температурами прокалки и обжига материалов свыше 1700°С до 2000-2500°С (первый вариант) и до 1700°С (второй вариант) и с соответствующими мощностями питающих трансформаторов, режимами электротермического процесса и технологическими результатами обработки.

Так, например, для производства угольных прессованных электродов до ⌀1200 мм, антрацит должен быть обработан в электрокальцинаторе до температуры не менее 2000°С, а нефтяной кокс, предназначенный в качестве науглероживателя (с содержанием серы не более 0,05%) для кислородно-конверторной стали или производства синтетического чугуна с использованием листовой обрези кузовов для авто-тракторного моторостроения, должен быть подвергнут высокотемпературной обработке до 2500°С; в интервале температур от 1800° до 2000°С требуется обработка металлургического кокса или антрацита с получением содержания графита 23÷25% для наполнителей высококачественных электродных масс самообжигающихся электродов диаметрами: 1400, 1700 и 2000 мм для электропечей мощностью 48, 72 и 100 МВА для производства желтого фосфора или сверхбольших овальных электродов для электропечей мощностью 63 МВА для ферромарганцевых сплавов и мощностью 80 МВА для карбида кальция. В то время, как для получения из нефтяного кокса игольчатого графита с целью изготовления высококачественных графитированных электродов, работающих с плотностью тока 35 А/см2 и выше для электроплавки высококачественных сталей в сверхмощных электропечах или обработки пекового кокса для изготовления изделий из конструкционного графита, требуются температуры обработки в электрокальцинаторе не более 1700°С. Даже из ограниченного числа приведенных примеров становится ясным, что предлагаемое устройство (электрокальцинатор) в совокупности двух вариантов способен выполнить любую задачу по высокотемпературной обработке всего ассортимента углеродистых материалов, используемых в настоящее время для производства углеграфитовых материалов и изделий из них. Кроме того, учитывая возрастающие требования к качеству продукции с одновременным применением энергосберегающей технологии, внутри зоны В без существенного изменения ее объемных соотношений (предел допуска менее ±1%) с другими зонами графитовой реторты, отношение высот конической и цилиндрической частей зоны В принимается равным: 0,6 к 0,4 для первого варианта устройства и 0,5 к 0,5 для второго варианта.

Это означает, что при более высоких температурах (св. 1700°С) равномерность обработки материалов больше зависит от их перемешивания в конической части, чем от их выдержки в цилиндрической части зоны, а при температурах до 1700°С обе операции по результатам равноценны при одинаковых высотах частей зоны.

В каждом конкретном случае требуются не только особые оптимальные режимы электротермического процесса (нагрева), но и режимы охлаждения обрабатываемых углеродистых материалов.

Последнее касается зоны С, в которой, также на основе опытных данных, как и в зоне В, не изменяя ее объема и соотношений с другими зонами реторты, отношение высот частей предварительного охлаждения материала и холодильников составляют: ~ 0,5 к 0,5 для первого варианта устройства и ~ 0,3 к 0,7 для второго, это объясняется качественно разными условиями работы зоны С при охлаждении материалов с первоначальной температурой выше 1700°С до 2500°С и с температурой до 1700°С, что и определяет требования к конструктивным особенностям зоны С и особенно к трубчатым холодильникам, их физическим параметрам и подсоединениям к автономным устройствам известного типа, (к водоохлаждаемому барабану или ватержакету с турникетом) для окончательного интенсивного охлаждения и герметизированной выгрузки обрабатываемых материалов с заданной производительностью при требуемых температурах - до 200÷400°С в первом варианте устройства и 50÷70°С во втором (подробнее см. ниже).

Вариант (первый) предлагаемого устройства для обработки углеродистых материалов при температурах свыше 1700°С до 2000-2500°С представлен на фиг.1.

Устройство состоит из вертикальной полой токонесущей реторты 1, выполненной из графита и снабженной по наружной поверхности теплоэлектроизоляционным слоем 2 (из дисперсного технического углерода, размером частиц 10÷350 нм), размещенным по границе с многослойной футеровкой 3, заключенной соосно в металлическом кожухе 4, смонтированном на теплоизолированной и заземленной опоре 5. Кожух 4 снабжен сверху шлемовидной теплоизолированной крышкой 6, опирающейся на кольцевое уплотнение 7 лабиринтного типа, расположенное ниже верхнего обреза кожуха 4.

На крышке 6 по центральной вертикальной оси реторты 1 установлена загрузочная воронка 8 из углеграфитового материала, опирающаяся на углеграфитовое кольцевое основание 9, в котором сверху в шахматном порядке выполнены щелевые газоходы 10.

Воронка 8 совместно с основанием 9 заключена в металлический короб 11, закрепленный к крышке 6 и снабженный совместно с ней сопряженными газоходами 12 и 13, с встроенными в них соответственно нормально открытой заслонкой 14 и нормально закрытой заслонкой 15, каждая из заслонок (стандартного типа, предназначенная для работы в среде реакционных газов при высоких температурах) снабжена приводом с дистанционным управлением.

По оси загрузочной воронки 8 встроен верхний токонесущий электрод 16, закрепленный в электроконтактном электрододержателе 17, который оснащен реверсивным электромеханическим (реечным) или гидромеханическим (гидроцилиндровым) приводом перемещения известных конструкций, эти приводы, не имеющие принципиального значения для существа изобретения, не показаны, чтобы не перегружать чертеж излишними подробностями.

Графитовая реторта 1 имеет уменьшающуюся по высоте полость, разделенную сверху вниз по своему назначению на три зоны А, В и С.

В реторту 1 снизу зоны В на границе с зоной С встроен нижний токонесущий кольцевой электрод 18, выполненный из графита, который оснащен одним или двумя (как показано на фиг.1) электроконтактными токоподводами 19, выполненными, например, из графитированных электродов, присоединенных к кольцевому электроду 18 посредством резьбовых соединений в гнездах 20 или подобным же образом с применением ниппелей.

Токоподводы 19 имеют уплотнения 21 в корпусе 4 и оснащены электроконтактными зажимами 22, к которым также, как и электроконтактному электрододержателю 17 подводится электроэнергия гибкими кабелями и медными шинами от соответствующих выводов - вводов печного трансформатора (эти общеизвестные элементы на фиг.1 не показаны).

В токоподводах 19, резьбовых гнездах 20 и кольцевом электроде 18 предусмотрены сопрягаемые осевые отверстия 23, которые применяются в случае необходимости для подачи в обрабатываемый материал инертного или активного газа.

С наружной стороны эти отверстия снабжены резьбовыми штеккерами с газовыми вентилями 24, выполняющими в соответствующих случаях роль соединений - для цеховой трубной системы газа и аппаратуры, управляющей и регулирующей подачу газа либо заглушек, когда необходимость подачи газа отсутствует.

К верхней части 25 зоны С реторты 1 присоединяется снизу посредством приспособления 26 и закрепляется к опоре 5 холодильник 27, предназначенный для активного охлаждения обработанного материала и выгрузки его из электрокальцинатора в специальное устройство, например барабан, для окончательного интенсивного охлаждения до требуемой температуры.

Наиболее целесообразным, простым и надежным в эксплуатации устройством для окончательного интенсивного охлаждения углеродистого материала, подвергнутого прокалке - обжигу свыше 1700°С до 2500°С в отечественной практике считается вращающийся водоохлаждаемый барабан (известной конструкции, на фиг.1 не показан). Этот барабан устанавливается своим приемным устройством - «горячей головкой» под холодильником 27 электрокальцинатора на роликовых опорах на полу цеха и оснащается регулируемым моторно-редукторным приводом.

Барабан имеет, как правило, наклон к горизонту 3-5° и скорость вращения от 1 до 8 об/мин. Скоростью вращения барабана определяется - скорость перемещения материала внутри реторты электрокальцинатора взаимосвязана со скоростью термообработки и, следовательно, требуемой производительностью.

«Горячая головка» барабана сочленяется с холодильником 27 с применением специального уплотнения с аспирационным устройством, экранирующим наружную поверхность холодильника от контакта с окружающим воздухом и предотвращающего одновременно любую незначительную утечку отходящих (восстановительных в своей основе) газов в атмосферу цеха.

На противоположном конце барабана устанавливается разгрузочное устройство, которое герметизирует его и выдает охлажденный материал в вагонетку.

Такая конструкция барабана предотвращает натекание атмосферного воздуха в рабочее пространство и предохраняет от окисления и охлаждаемый материал, и элементы оборудования. Достигнутые производственные результаты показывают, что угар материала в исключительных случаях может составлять около 1%, не более.

Вопросу охлаждения материала после высокотемпературной обработки до 2500°С уделяется повышенное внимание потому, что необходимо не только надежно обеспечить качество получаемого материала, но и снизить до минимума расходы на его производство.

На фиг.1 также показаны элементы, назначение которых не требует дополнительных комментариев: поз.28 - огнеупорная масса, которой торкретируется с внутренней «огневой» стороны крышка 6; поз.29 - жаропрочный бетон, которым выполняется теплоизоляция металлоконструкций опоры 5; поз.30 - углеродистый материал, подвергаемый термообработке.

Предлагаемое устройство (вариант первый) работает следующим образом.

Подготовленный для термообработки углеродистый материал из цехового бункера труботечками или вибротранспортерами подается в загрузочную воронку 8, заполняет ее, полость реторты 1 и одновременно приемную часть «горячей головки» упомянутого водоохлаждаемого барабана. Если имеется возможность, то для первоначальной загрузки целесообразно использовать предварительно прокаленный материал, тогда с самого начала работы электрокальцинатор выдаст качественную товарную продукцию.

Затем включается электрическое напряжение сначала на обработку материала (а за тем, через определенное время, на вращение барабана). Электрический ток начинает подаваться через электроконтактный электрододержатель 17, верхний токонесущий электрод 16 и одновременно электроконтактные зажимы 22 и токоподводы 19, нижний токонесущий кольцевой электрод 18 и токонесущую реторту 1.

Электрическая цепь между тремя токонесущими элементами (поз.16, 18 и 1) замыкается так: между верхним электродом 16 и нижним кольцевым электродом 18 с ретортой 1 - через углеродистый материал 30, а между кольцевым электродом 18 и ретортой 1- за счет непосредственного электрического контакта (т.к. нижний кольцевой электрод 16 встроен в реторту 1 и работает с ней, как единое целое) и затем через обрабатываемый углеродистый материал 30.

Начинается процесс термообработки углеродистого материала 30.

Вначале материал сушится при температуре до 130°С и подогревается до ~ 400°С в кольцевом зазоре между воронкой 8 и электродом 16, а также под крышкой 6 в пространстве, ограниченном верхним обрезом кожуха 4.

Сушка и подогрев материала 30 до указанных температур обеспечивается тепловыделениями от поверхностей электрода 16 и воронки 8 за счет теплопроводности, т.к. электрод 16 нагревается в этой зоне электротоком до температуры около 500°С, а воронка 8 - отходящими газами примерно до такой же температуры потому, что газы отдают ей значительную часть своего тепла, будучи нагретыми (в установившемся режиме работы) до температуры 600÷800°С. Для повышения эффективности теплового воздействия на материал 30 воронка 8 предпочтительно выполняется из графита, а основание 9 - из угля, т.к. при температуре до 1000°С графит имеет теплопроводность на порядок (в 10 раз) выше, чем уголь практически при одинаковой для обоих материалов теплоемкости (≈ 0,356 кал/г·град).

Отработавший газ благодаря коробу 11 направляется по газоходу 12, минуя нормально открытую заслонку 14, в систему и на дальнейшую утилизацию.

Сопряженный с газоходом 12 газоход 13 с нормально закрытой заслонкой 15 отбирает реакционный газ непосредственно из-под крышки и работает, как дополнительный, только при возникновении нештатных ситуаций при повышении газовыделений, например, при освоении прокалки углеродистых материалов с различными свойствами или при продувке обрабатываемого материала инертными газами, например азотом. В этом случае возникает, кроме обычного (~ 2 мм вод. ст.) давления, предусмотренного для создания защитной атмосферы в рабочем пространстве электрокальцинатора, дополнительное избыточное давление (например, от 2 до 8 мм. вод. ст.), и необходимо обезопасить условия эксплуатации оборудования предотвращением выбивания избыточного газа в атмосферу цеха, например через слой углеродистого материала, загруженного в воронку 8.

Заслонка 15 автоматически открывается и сбрасывает избыток газа в газоход 12 по команде стандартного электроконтактного манометра, который монтируется на крышке 6 совместно с охлаждающим устройством (на фиг.1 не показаны).

Подогрев материала 30 перед прокалкой и последующей высокотемпературной обработкой имеет важное значение для стабильной работы системы электропитания электрокальцинатора, исключая самопроизвольное колебание величины тока и падение нагрузки.

Высушенный и подогретый (до 400°С) материал 30 поступает в зону А реторты 1, где начавшееся(еще при подогреве его с ~ 200°С после выхода из воронки в пространство под крышкой) газовыделение непрерывно возрастает с повышением температуры, а достигнув максимума, резко снижается. У различных углеродистых материалов скорости нарастания газовыделений неодинаковы, но при температуре 1200÷1400°С газовыделения в основном завершаются. Одновременно с дегазацией происходит усадка материала, стабилизация которой происходит при ~1300°С. Оба процесса связаны между собой (Более подробное описание процессов термической обработки различных материалов и их технологических особенностей и параметров при обосновании соотношений параметров устройства и его вариантов см. ниже).

После завершения, в основном, процессов дегазации и усадки материала, его предварительной прокалки при указанных температурах, под одновременным воздействием непосредственно на него электрического тока и реторты, нагретой также от протекания по ней тока, с температурой ~1300°С материал поступает в зону В реторты 1.

В зоне В материал также электрическим током, раскаленной им ретортой 1 и кольцевым электродом 18 подвергается высокотемпературному нагреву (обжигу); в ходе процесса для достижения равномерности свойств он перемешивается за счет постепенного медленного перемещения вниз по конусной части реторты 1 (технологическая скорость движения материала может быть обеспечена в интервале от 10 мм/ мин до 40÷50 мм/ мин, а при необходимости и более), а затем материал, перемещаясь поршневым образом (без перемешивания его слоев) в цилиндрической части реторты 1 зоны В, выдерживается при высокой температуре (величина которой определяется назначением готовой продукции) с целью окончательной стабилизации всех свойств, обеспеченных равномерным обжигом.

Установлено, чем выше температура обработки материала, тем для равномерности обжига его перемешивание приобретает все большее значение. Поэтому конусная часть зоны В выполняется при высоких температурах обжига (св.1700°С) более развитой и составляет 0,6 в то время, как цилиндрическая часть равной 0,4 от общей высоты зоны В.

После высокотемпературного обжига с перемешиванием и выдержки материала 30 в зоне В электрокальцинатора он поступает на охлаждение в зону С реторты 1, где вначале подвергается предварительному «мягкому» режиму охлаждения (в самой верхней части зоны С, начинающейся непосредственно под кольцевым электродом 18); исследованиями установлено, что в этой области температура охлаждения мала (до 2 -3°С) и только по мере приближения к низу реторты 1 (к выходу из ее наиболее хорошо футерованной части) становится от 3 до 5°С/мин, тем не менее учитывая высоту перемещения и небольшую скорость движения обрабатываемого материала температура его при поступлении в трубчатый холодильник 27 снижается на несколько сот градусов, а в самом холодильнике, в зависимости от того из какого материала он выполнен, например из графита, как реторта 1, или карборунда, температура охлаждения становится равной от 8-10°С/ мин до 12-15°С/ мин, и охлаждение материала происходит активно перед передачей его для интенсивного охлаждения (до 25÷30°С/мин) в упомянутый ранее барабан. В любом случае трубчатые холодильники 27, из какого бы материала они не выполнялись, защищаются от окружающей среды трубчатыми переходниками - экранами с уплотнениями и аспирационными устройствами, входящими в конструкцию приемной «горячей головки» охлаждающего барабана (о чем упоминалось выше, и поэтому на фиг 1 не показаны).

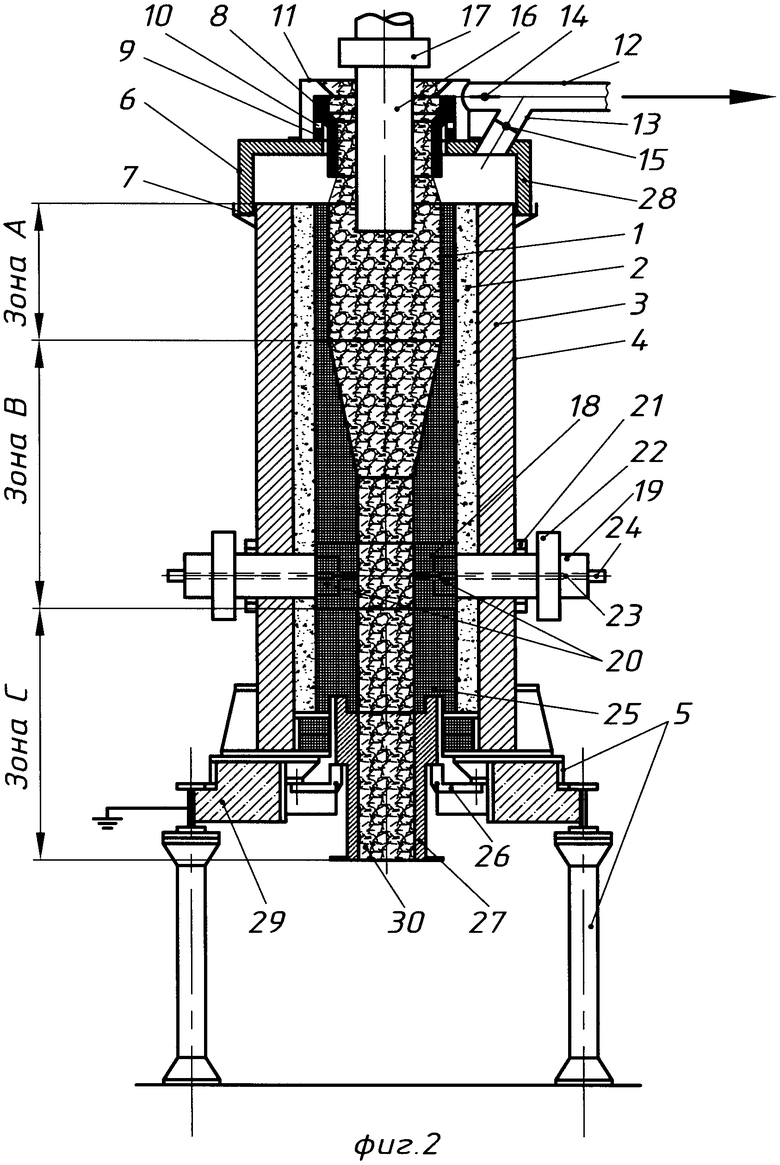

Вариант (второй) предлагаемого устройства для обработки углеродистых материалов при температурах до 1700°С представлен на фиг.2.

В этом варианте требуются не только различные параметры нагрева с соответствующими мощностями печных трансформаторов, но и особые режимы охлаждения обрабатываемого материала перед выгрузкой готовой продукции из электрокальцинатора с требуемой температурой(не выше 50÷70°С). Для этого необходим конструктивно отличный от холодильников первого варианта предлагаемого устройства трубчатый холодильник с другими физическими параметрами, с герметичным соединением с графитовой ретортой в конструктивно адаптированной под него верхней частью зоны С и подсоединением к нему снизу автономного устройства известного типа для окончательного интенсивного охлаждения и герметизированной выгрузкой обрабатываемых материалов с заданной производительностью. Учитывая изложенное, приводим краткое перечисление идентичных первому варианту устройства позиций и элементов предлагаемого устройства, сохранивших неизменными свое назначение с дополнительными комментариями новых конструктивно отличных элементов, присущих второму варианту.

1 - реторта из графита;

2 - слой теплоэлектроизоляционный;

3 - футеровка многослойная;

4 - кожух металлический;

5 - опора;

6 - крышка;

7 - уплотнение кольцевое;

8 - воронка загрузочная;

9 - основание кольцевое (воронки);

10 - газоходы щелевые;

11 - короб металлический;

12 - газоход (для отвода газов от воронки загрузочной 8);

13 - газоход (дополнительный, сопряженный с газоходом 12, для отвода избыточных газов непосредственно из под крышки 6);

14 - заслонка нормально открытая;

15 - заслонка нормально закрытая;

16 - электрод верхний;

17 - электрододержатель электроконтактный;

18 - электрод кольцевой;

19 - токоподвод(ы);

20 - гнезды (резьбовые);

21 - уплотнения;

22 - зажимы электроконтактные;

23 - отверстия осевые (для газа);

24 - штеккер с газовым вентилем;

25 - часть верхняя зоны С (охлаждения) снабжена по нижней поверхности дополнительной кольцевой выточкой для создания лабиринтного уплотнения между низом реторты 1 и верхним кольцевым выступом, выполненным из карборунда, которым футерован изнутри холодильник 27;

26 - приспособление для крепления холодильника к опоре 5;

27 - холодильник, выполненный из литой жаропрочной стали в виде ступенчатой трубы (внутренняя поверхность которой футерована карборундом), служит в зоне С, как элемент активного охлаждения материала 30. К нижнему фланцу холодильника крепится (на фиг.2 не показан) ватержакет с турникетом для интенсивного охлаждения обрабатываемого углеродистого материала 30 и его герметизированной выгрузкой из электрокальцинатора в приемную емкость, например вагонетку. Такая конструкция холодильника 27 безопасна в эксплуатации, позволяет сократить высоту верхней части зоны С, служащей для предварительного охлаждения материала 30 ~ в 2 раза и увеличить соответственно высоту холодильника, т.е. зону активного охлаждения, при этом отношение упомянутых высот составляет: ~ 0,3 к 0,7;

28 - огнеупорная масса (торкретирование крышки 6);

29 - жаропрочный бетон (теплоизоляция опоры 5);

30 - материал углеродистый (подвергаемый термообработке).

Предлагаемое устройство (вариант второй) работает следующим образом.

В начале обработки материала 30 с момента подачи его: в загрузочную воронку 8, полость реторты 1 и одновременно в приемную полость ватержакета с турникетом (известной конструкции на фиг.2 не показан) весь процесс термообработки от выхода из зоны А с температурой около 1300°С и поступления в зону В практически идентичен процессу в устройстве первого варианта.

В зоне В обжиг углеродистого материала обеспечивается до температуры 1700°С.

Однако для обработки ряда материалов, в том числе искового кокса для изготовления конструкционного графита и нефтекокса для получения игольчатого графита, указанная температура выше оптимальной, при этом регулируемая скорость перемещения обрабатываемого материала составляет от 15 до 20 мм/мин. Как отмечено выше, коническая и цилиндрическая части зоны В выполняются в реторте 1 одинаковыми по высоте и равны по 0,5 общей высоты зоны В, т.к. установлено, что влияние упомянутых частей зоны В на качество перемешивания и высокотемпературной выдержки материала под электрическим током в горячей реторте в данном случае равноценно.

Далее, после высокотемпературного обжига с перемешиванием и стабилизирующей выдержки при требуемой температуре материал 30 перемещается на охлаждение в зону С реторты 1, где вначале подвергается предварительному режиму охлаждения в верхней части зоны С (со скоростью около 3-5°С/ мин), а затем перемещается в холодильник 27 для активного охлаждения с температурой от 8 до 12°С/мин. Охлажденный более чем на 1000°С материал 30 поступает в водоохлаждаемый ватержакет для окончательного интенсивного охлаждения (с температурой 25-30°С/мин), а затем с температурой не более 50-70°С посредством турникета выгружается в приемную емкость, например в вагонетку.

Обработка углеродистого материала в электрокальцинаторе газом инертным или активным производится только в необходимых случаях.

Например, продувка материала азотом или аргоном осуществляется, когда необходимо улучшить или форсировать рафинирование его от серы и других примесей удалением их как летучих, либо существует необходимость создания в прокаливаемом материале дополнительной искусственной пористости, которая необходима для его упрочнения. Это физико-химическое явление известно и заключается в следующем: при нагреве углеродистого материала (в зоне А) нарастают газовыделения, когда температура достигает 700-1000°С, в летучих содержание водорода достигает 80-90%, и одновременно происходит пирогенное разложение углерода, который отлагается на поверхности и в порах прокаливаемого материала, повышая его механическую прочность.

Применение активного газа - хлора осуществляется только тогда, когда требуется получение особо химически чистого материала, например для атомной энергетики. В этом случае при определенной температуре трудноудаляемые элементы зольных примесей превращаются в легко летучие хлориды и испаряются.

Для работы любого из вариантов предлагаемого устройства с инертным или активным газом по специальным технологическим требованиям для обеспечения повышенного качества получаемой продукции производится переоснащение и определенное дополнительное укомплектование электрокальцинатора элементами конструкции, прошедшими промышленную проверку на газонаполненных и вакуумных электропечах, работающих с разрежением ~ 0,5 мм рт.ст. (67 Па).

Поскольку все вновь вводимые в конструкцию электрокальцинатора элементы известны и не имеют принципиального значения для существа изобретения, то они на фиг.1 и фиг.2 не показаны, чтобы не перегружать чертежи излишними подробностями; приводится лишь краткое описание и назначение этих элементов, их связь и взаимоувязка с позициями предлагаемого устройства.

Существо переоснащения и доукомплектование обоих вариантов предлагаемого устройства для работы с использованием инертного или активного газа (см. фиг.1 и фиг.2) изложено ниже.

С помощью штеккеров с газовыми вентилями 24, установленными в осевых отверстиях 23 токоподводов 19, подсоединяется цеховая газовая система, включающая трубопроводы и газовую регулирующую и управляющую аппаратуру.

В лабиринтном уплотнении 7 крышки 6 и кожуха 4 заменяется уплотнитель (например, кварцевый песок или асбестовый материал) на шнур ⌀30 мм из вакуумной резины, который размещается в имеющемся призматическом кольцевом пазу снизу опорной поверхности крышки 6.

Короб металлический 11 заменяется на герметичный кожух из немагнитной стали с плоским верхом (крышей). Этот кожух монтируется на крышке 6 на посадочной поверхности короба 11, но на прокладке из кольцевой пластины из вакуумной резины толщиной 5 мм. В месте прохода внутрь через плоскую крышу герметичного кожуха верхнего электрода 16 (и далее сквозь загрузочную воронку 8 в реторту 1) устанавливается сильфонное уплотнение известной конструкции вокруг электрода 16, которое нижним фланцем вакуумплотно закрепляется к крыше кожуха, а верхним фланцем через электроизоляцию вакуумплотно закрепляется к электроконтактному электрододержателю 17.

На крыше герметичного кожуха вакуумплотно, посредством пластин толщиной 5 мм из вакуумной резины, монтируются вокруг электрода 16 на одинаковом расстоянии от него три двухшлюзовых бункера для герметичной загрузки в электрокальцинатор углеродистого материала 30. Причем один из бункеров устанавливается диаметрально напротив электрода 16 по оси его электрододержателя, а два других слева и справа от него - под углами 120°. Снизу, внутри герметичного кожуха каждый из бункеров снабжен труботечкой, направленной распределительным лотком в верхний раструб загрузочной воронки 8 к ее центру. Такая система загрузки материала 30 обеспечивает равномерное распределение его в воронке 8.

Для наблюдения за сходом материала 30 из загрузочной воронки 8 во внутреннюю полость реторты 1 (в полностью закрытом герметичном пространстве электрокальцинатора) на крышке 6 вакуумплотно монтируется стробоскопическая гляделка на стороне, противоположной газоходам 12 и 13, место для ее установки на крышке 6 предусмотрено заранее и закрыто заглушкой. Рядом также монтируется устройство для отбора и охлаждения газа для контрольного газоанализатора.

На фиг.3 показаны обозначения размеров устройства, соотношения которых определяют основные параметры, обеспечивающие стабильность работы, качество получаемой продукции с заданной производительностью и надежность работы электрокальцинатора при обработке различных углеродистых материалов:

- d1 диаметр верхнего электрода;

- d2 - диаметр нижнего кольцевого электрода;

- D1 - диаметр полости реторты зоны А;

- D2 - диаметр полости реторты зон В и С;

- К - образующая конусной части зоны В;

- α - угол наклона образующей К;

- H1 - высота зоны А;

- Н2 - высота зоны В;

- Н3 - высота зоны С;

- Н - высота (полная) реторты, включая холодильник;

- L - расстояние от нижнего торца верхнего электрода до центра (пересечения вертикальной и горизонтальной осей) нижнего кольцевого электрода.

Обоснование размеров предлагаемого устройства и их соотношений базируется на химических и физических закономерностях процессов, происходящих при высокотемпературной обработке углеродистых материалов в электрокальцинаторе. Приводим краткое описание этих химических и физических закономерностей обобщенных, известных и установленных многолетними экспериментальными работами и исследованиями в лабораторных и производственных условиях.

Как уже отмечалось выше, при описании работы предлагаемого устройства (см. варианты первый и второй, зона А реторты 1), скорости газовыделений при прокалке с повышением температуры нарастают неодинаково для различных материалов.

Например, у антрацитов количество выделяющихся летучих увеличивается более плавно, чем у нефтяных коксов. Газовыделения нарастают до определенного интервала температур. Для нефтяных коксов этот интервал - 550-650°С, а для антрацитов - 700-850°С. Достигнув максимальной величины газовыделения, при дальнейшем повышении температуры резко снижаются, и при 1200-1400°С собственно дегазация может считаться практически завершенной.

Одновременно с дегазацией происходит усадка материала. Абсолютная величина усадки неодинакова для различных материалов и зависит от их природы, состава и микроструктуры, однако на первой стадии процесса - прокалки наибольшее влияние оказывает содержание летучих веществ.

Например, для антрацита, содержащего 4,1% летучих, объемная усадка составляет 14,4%, а при содержании летучих 7,3% - усадка возрастает до 19%.

Объемная усадка нефтяных коксов колеблется в пределах 20-24%, а для отдельных кусков достигает 30% и зависит от количества содержащихся летучих веществ. Процессы удаления летучих и усадки у металлургического кокса меньше, чем у антрацита и нефтяного кокса, т.к. эти процессы в значительной степени осуществляются при коксовании каменного угля.

Еще меньше процент летучих (≈ 1%) и усадки при прокаливании у пекового кокса. Этот материал особенный среди всех остальных углеродистых материалов и требует от конструкции электрокальцинатора учета его физико-химических особенностей, что предусматривается предлагаемым устройством (см. вариант второй). Дело в том, что по температурному режиму обработки, характеру и последовательности операций технологического процесса, режиму потребляемой мощности пековый кокс наиболее близок (но не идентичен) нефтяному коксу только при получении игольчатой структуры графита и использовании сырья определенного качества.

Как упоминалось, с повышением температуры до определенных пределов скорость газовыделений начинает непрерывно уменьшаться, но глубина пиролиза углерода непрерывно возрастает, а потому с прежней интенсивностью протекает структурное уплотнение. Только после завершения первоначального пиролиза и дегазации материала происходит на первой стадии обработки (прокалки до температуры около 1300°С) уплотнение и относительная стабилизация усадки.

Следует обратить особое внимание на то, что структурная перестройка углеродистых материалов определяется не только в результате химических процессов, протекающих при той или иной температуре. Подтверждением является, например, то, что даже на ранней стадии обработки при температуре ~ 700°С наблюдается изменение физических свойств нефтяного кокса - резкое уменьшение электросопротивления. Это явление вызывается образованием карбоидной структуры на молекулярном уровне, что приводит к ее уплотнению и сопутствующим более сложным преобразованиям между атомными слоями графита, приводящим к дополнительному уплотнению структуры и появлению свободных легкоподвижных электронов; снижение же электросопротивления является следствием этого сложного процесса, который изложен в упрощенном виде только для понимания его физической сущности.

Следовательно, процесс уплотнения структуры углеродистого вещества при термообработке - сложный физико-химический процесс, на начальной стадии которого преобладают химические процессы, но по мере повышения температуры роль химических процессов заметно снижается. Исключение составляет процесс удаления серы, содержание которой в нефтяных коксах колеблется от 0,4-0,6 до св.4%, причем, в основном, она относится к типу органической серы, структурно связанной с углеродными соединениями в коксе.

Содержание сульфатной и сульфидной серы ничтожно (около 0,05%). При прокаливании (до 1300°С) содержание серы уменьшается незначительно, и только при достижении 1600°С содержание серы резко уменьшается. В антрацитах при прокаливании содержание серы уменьшается на 30-50%, в основном, за счет пиритной серы. Снижение содержания органической серы незначительное - 5-10%. Дальнейшее снижение содержания серы возможно только при повышении температуры (до 2500°С).

Однако за пределами температур 1300-1400°С физико-химические процессы, а следовательно, уплотнение и изменение объема материала, протекают довольно интенсивно.

Сущность же этих процессов уже другая, определяемая в основном физическими преобразованиями структуры вещества. Не углубляясь в сложности молекулярной - атомной структуры углеродистых веществ отметим только, что, если на первой стадии термообработки (прокаливании) заканчиваются, в основном, процессы, соответствующие образованию плоских углеродных сеток, то при высокотемпературной обработке (св.~1300° до 2500°С, т.е. обжиге) происходят процессы, приводящие в конечном итоге к трехмерному упорядочению атомов углерода. Результатом уплотнения материала (обусловленное к тому же весьма интенсивным процессом пиролиза углеводородов) являются: резкое увеличение электропроводности, истинной плотности и механической прочности.

Эта стадия обработки начинается и заканчивается в зоне В реторты 1 электрокальцинатора. Далее материал поступает на охлаждение в зону С реторты 1 предлагаемого устройства, где в основном завершается процесс его высокотемпературной обработки.

Теперь необходимо конкретизировать значение физических составляющих в описанном по стадиям сложном физико-химическом процессе и их влияние на существенные конструктивные отличия предлагаемого устройства.

Эти физические данные либо установлены, либо дополнительно подтверждены, как уже отмечалось, в ходе экспериментальных работ и исследований в лабораторных и производственных условиях.

В промышленной практике чаще пользуются определением электропроводности подвергнутого термообработке материала, чем понятием электросопротивление, отражающих с разных сторон одну и ту же физическую сущность состояния вещества.

Электросопротивление углеродистых материалов зависит от:

- крупности зерна (куска);

- удельного давления;

- температуры термообработки.

Удельное электросопротивление (УЭС, Ом·мм2/ м) является для зернистых материалов важнейшим параметром. Электросопротивление - основа электрофизических свойств проводящего зернистого материала, от которого зависит мощность и температура нагрева. Установлено, что УЭС находится в гиперболической зависимости от размера кусков кокса.

Чем меньше размер кусков кокса, тем больше растет его электросопротивление. Причиной падения сопротивления с увеличением размеров кусков кокса являются переходные сопротивления между кусками, количество которых определяется количеством точек соприкосновения кусков, являющихся электрическими контактами.

Чем мельче куски кокса, тем большее значение переходных сопротивлений в одном и том же объеме засыпки, кроме того, больше паралельных путей тока.

На электросопротивление кусков кокса влияют процессы обгорания контактов между соседними кусками за счет повышения плотности тока. Причем чем крупнее кокс, тем больше плотность тока в точках соприкасания - контактах, (т.к. меньше таких точек), тем выше градиент напряжения, (достигающий величин, приводящих к образованию микроэлектродуг - искрению), тем легче контакты обгорают и тем больше становится переходное сопротивление.

Идет непрерывный процесс измельчения кусков.

Мелкие куски материала, например нефтяного или металлургического кокса, приносят в процессе термообработки серьезные неприятности, поэтому размеры их ограничиваются ГОСТ-22898-78 или ТУ, а куски меньше 8 мм и 10 мм считаются отходами.

Исследованиями установлено, например для нефтяного кокса, что куски определенного размера имеют число переходных сопротивлений: 15 мм ~14, 20 мм ~10, 25 мм ~7.

Оптимальным (обоснованный исследованиями и практикой) считается с учетом всех воздействий и особенностей высокотемпературной обработки кусок - 25 мм. В случае необходимости использования отходов и брикетирования материала принимается за базу этот же размер.

Отмечено, что при повышении напряжения (даже при напряжении около 50-60 В) все переходные сопротивления - контакты начинают искрить, возникает явление массированного появления микроэлектродуг, при этом резко увеличивается электросопротивление кокса. При обычной нетокопроводящей футеровке, например из шамота, указанное явление приводит к тому, что величина тока самопроизвольно колеблется от минимального значения, отвечающего первоначальному моменту включения, до нуля. Причем чем холоднее углеродистый материал, тем быстрее это самопроизвольное падение нагрузки. При использовании токонесущей графитовой реторты это негативное явление значительно нивелируется, т.к. графит при низкой температуре (от 0°С), например при комнатной, имеет УЭС в пределах 7-20 Ом·мм2/м, (для сравнения уголь выше = 30-100 Ом·мм2/м), причем графит теряет сопротивление с ростом температуры до 400-600°С, что позволяет реторте принимать дополнительный ток на себя, гася амплитуду его самопроизвольного колебания и не позволяя ему упасть до нуля. Кроме того, УЭС графита после достижения указанной температуры начинает круто расти, причем при температурах выше 1000°С линейно изменяется с ростом температуры до 1600-1800°С и далее, достигая максимума, при температурах 2400-2500°С также, как и непрерывно растущая при нагреве прочность графита на сжатие и разрыв и, что особенно важно, на изгиб, т.к. прослеживается зависимость коэффициента истирания углеграфитовых материалов именно с этим пределом прочности(значительное снижение истираемости с увеличением прочности). Кроме того, следует отметить, что коэффициент трения графита с повышением температуры уменьшается. Важно также учитывать, что УЭС угольных материалов (в диапазоне нагрева, указанного для графита) до 1800-2000°С непрерывно уменьшается. Получается, что применение графитовой реторты (а не угольной) полностью отвечает физическим требованиям природы, а именно: в самой верхней части зоны А, в начале процесса нагрева материала реторта имеет относительно низкое УЭС, и это может быть полезно для обеспечения стабильности нагрева, как указано в приведенном случае, далее на более низких уровнях зоны А реторта постепенно нагревается током до температур свыше 600-1300-1400°С, одновременно возрастает ее электросопротивление, а в зоне В сверху вниз процесс продолжается и температура, и сопротивление реторты достигают требуемого максимума, необходимого для обеспечения параметров высокотемпературной обработки материала. Если учесть, что при совместной обработке материала электрическим током и тепловым воздействием (нагреваемой таким же током) реторты он снижает постепенно свое УЭС до требуемой величины, а реторта при этом также постепенно увеличивает свое электросопротивление, то происходит автоматическое перераспределение тока, протекающего единовременно по материалу и по реторте. Установившейся процесс обработки материала становится полностью стремящийся к гармоничности, но поскольку материал не требуется обрабатывать до УЭС, равного УЭС графита реторты, то он непрерывно удерживается на требуемом уровне автоматической выгрузкой материала по команде автоматического регулятора, (действующего в режиме непрерывного замера сопротивления материал и требуемой величины его УЭС).

Удельное давление в зернистых материалах серьезно влияет на изменение УЭС и также связано с размерами кусков материала.

Установлено, что при создании даже небольшого давления (кг/см2), сопротивление кокса, по сравнению с сопротивлением в свободном состоянии, резко падает, причем чем мельче кокс, тем более заметно сказывается влияние давления на электросопротивление. Так при давлении 1 кг/см2 УЭС кокса изменяется при размере куска: 5 мм -10,8 раза, 15 мм - 4,7 раза и 25 мм - 3,1 раза. Это объясняется улучшением контактов между кусками и соответствующим снижением переходных сопротивлений.

При повышении давления более 2 кг/см2 изменение сопротивления происходит все медленнее, приближаясь к сопротивлению коксового массива.

Влияние температуры термообработки на УЭС в предлагаемом устройстве на примерах антрацита и кокса:

- УЭС (Ом·мм2/м) до термообработки - антрацит = 106

- кокс = 800

после термообработки - антрацит = 300±100

(до температуры 2000°С) - кокс = 200.

Важнейшее значение для правильного выполнения геометрических размеров рабочего пространства и их соотношений, определения основных технико-технологических параметров электрокальцинатора является знание формы и размеров зоны проводимости электрического тока в зернистом углеродистом материале. Форме зоны и ее геометрическим размерам, электросопротивлению и плотности тока при обработке различных по гранулометрическому составу углеродистых материалов, мощности внутренних источников тепловой энергии, возникающих при прохождении тока в объеме материала и порождающих их факторов, не придавалось, да в большинстве случаев и в настоящее время не придается должного внимания и значения. Это приводит, например, к неверному выбору формы рабочего пространства электрокальцинатора, необоснованному выбору огнеупорного слоя его футеровки, например угольного материала, ошибочной оценке его работы, например прочности (твердости) по шкале Мооса (созданной в 1811 году), которая используется до ныне только в полевых условиях геологами, т.к. дает лишь сравнительные показатели твердости материалов при температурах в естественных условиях, но не может определить твердость в количественных величинах, а следовательно, становится совершенно бесполезной при оценке твердости углеграфитовых изделий, работающих не при комнатной температуре, а при температурах, измеряемых сотнями и даже тысячам градусов Цельсия, и прочность (твердость) которых в процессе обработки материала при высоких температурах весьма значительно возрастает.

Электрокальцинатор, как однофазная электропечь сопротивления, имеет в основном активную нагрузку, и мощность его определяется произведением тока на напряжение. По физическому смыслу эта мощность представляет собой мощность, необходимую для нагрева материала до технологической температуры. Кроме того, существуют определенные граничные условия рабочего пространства и дополнительные потери мощности за его пределы.

Та основная часть мощности, которая используется на нагрев материала в зоне проводимости электрического тока, как показали исследования, распределяется неравномерно в соответствии с плотностью тока и имеет непростую геометрическую форму в объеме материала.

С учетом этой неравномерности зона проводимости условно разделяется на три взаимосвязанные зоны: две приэлектродные и одну осевую, среднюю.

Формы и размеры этих зон, кроме всего прочего, зависят от геометрической формы и взаимного расположения на вертикальной оси электрокальцинатора верхнего и нижнего электродов, например в первом случае выполненых цилиндрическими, как правило, одного диаметра или во втором случае - верхний цилиндрический, а нижний электрод - кольцевой, а также геометрической формы рабочего пространства и выполнения его из токонепроводящего материала (шамота) или токопроводящего (графитовой реторты).

В любом из приведенных случаев главным детерминантом (определителем) всех зависимых размеров и их соотношений в электрокальцинаторе является верхний электрод. Это будет понятно из дальнейшего описания зависимости величин составляющих зон - зоны проводимости.

Осевая трубка тока для первого случая компановки электродов представляет собой по форме ткацкую нитяную шпулю, торцевые концы которой соответствуют площадям торцевых сечений верхнего и нижнего электродов.

В центральной цилиндрической части осевой трубки тока, ограниченной торцевыми сечениями электродов, плотность тока и мощность постоянны, причем плотность тока имеет максимальное значение, а в остальной периферийной части трубки плотность тока и мощность изменяются по (экспоненте) экспоненциальному закону.

Мощность, выделяющаяся в осевой трубке тока, зависит от ее сечения, которое в свою очередь определяется диаметром верхнего электрода, чем больше диаметр электрода, тем больше сечение осевой трубки, тем больше выделяющаяся в ней мощность. Кроме того, сечение трубки тока зависит от силы протекающего тока (величины плотности тока в сечении), что связано с изменяющимся сопротивлением обрабатываемого материала. Однако, как уже отмечалось, увеличивать диаметр электрода нельзя больше определенного скин-эффектом предела, если этого условия не соблюдать, то дальнейшее увеличение диаметра электрода приведет к снижению мощности, выделяемой в осевой трубке.

Установлено, что в целом среднее сечение осевой трубки тока должно составлять около двух диаметров верхнего электрода, при этом в ней выделяется не менее 75-80% всей мощности. Тепловыделение в средней зоне имеет (в описываемом случае) решающее значение в нагреве зернистого материала.

В приэлектродных зонах, охватывающих по объему около 15-17% материала, выделяется соответствующее количество мощности, причем мощность, выделяющаяся в нижней зоне по абсолютной величине, меньше мощности в верхней приэлектродной зоне, что объясняется снижением УЭС материала (примерно в 2 раза) за счет давления вышележащих слоев, а также снижения сопротивления материала под влиянием прокалки и обжига.

Приэлектродные зоны ограничены осевыми размерами в интервале 1,2-1,5 диаметра электрода от его торца по всему сечению зоны проводимости, при этом значения аксиальных составляющих тока становятся привалирующими, а в радиальном направлении, в области до 2,0 диаметров электрода от его центральной оси выделяется практически вся мощность. Уменьшение тока в радиальном направлении объясняется понижением градиента напряжений и величины УЭС за счет длины пути тока.

Размер рабочего пространства электрокальцинатора с нетокопроводящей футеровкой выбирается из условия равномерности температурного поля по сечению печи и составляет от 3,5 до 4 диаметров электрода. При этом учитывается наличие «мертвых зон», не охваченных зоной проводимости, температурная зависимость коэффициента теплопроводности и условия на стенке печи. Действительно, распределение мощности в средней зоне охватывает значительно большее сечение и объем обрабатываемого материала, чем в приэлектродных.

Это означает, что в средней зоне вся засыпка греется мощностью внутренних источников тепла, а нагрев периферийных слоев происходит исключительно за счет теплопроводности.

Малые значения коэффициентов теплопроводности приводят к неэффективности приэлектродных распределений по сечению рабочего пространства, несмотря на высокие значения мощности в осевой трубке тока. Поэтому при выборе расстояний между электродами небходимо исходить из принципа уменьшения доли приэлектродных распределений. Это достигается увеличением расстояния между электродами. Из этих соображений расстояние между электродами действующих электрокальцинаторов с токонепроводящей футеровкой на основании исследований были рекомендованы в пределах от 8 до 10 диаметров электрода.

В предлагаемом устройстве результаты как основных, так и дополнительных исследований нашли свое наиболее полное и эффективное воплощение.

Осевая трубка тока зоны проводимости за счет встроенного в токонесущую графитовую реторту кольцевого электрода отличается тем, что ее нижняя часть имеет форму перевернутой на 180° симметричной шляпки гриба (с углублением - конической лункой в центре), у которой кольцевой край «срезан» по всему периметру внутренней цилиндрической поверхности кольцевого электрода и имеет высоту, равную его высоте.

При этом достигаются следующие результаты: нижняя приэлектродная зона имеет слабо выраженное существование, т.к. ее радиальная часть полностью замыкается внутри кольцевого электрода, а аксиальная часть становится очень слабой.

Верхняя приэлектродная зона в радиальной части уменьшается с 4 диаметров электрода до 2-3 диаметров, а аксиальная часть уменьшается до 1,1-1,2 диаметра электрода, причем этому способствует увеличение расстояния между электродами от 8 до 12 диаметров верхнего электрода, что становится также возможным благодаря токонесущей графитовой реторте.

Таким образом, уменьшение значимости приэлектродных зон способствует тому, что мощность осевой трубки тока зоны проводимости возрастает до 90% и более.

Если к тому же учесть, что графитовая реторта является мощным источником тепла и полностью исключает наличие «мертвых зон», т.к. имеет прямой контакт и практически включена в зону проводимости, то это не только обеспечивает равномерность нагрева материала с энергосберегающим режимом обработки, но делает возможным рациональное решение сечения зоны А до 2-3 диаметров электрода и размера ее высоты, что значительно эффективнее в сравнении с прототипом устройства.

Важным результатом исследований, имеющим большое практическое значение, является изучение роли и зависимостей внутренних источников тепла, интенсивности и равномерности обработки различных углеродистых материалов, таких как: каменноугольный кокс, антрацит, нефтяной кокс.

Установлено, что мощность внутренних источников тепла, инициируемых микроэлектродугами (см. выше), определяется УЭС и λл - (коэффициентом лучистой энергии). Причем установлено, что: УЭС зависит от числа переходных сопротивлений, т.е. от зернистости, а не от рода материала;

λл зависит от зазора между зернами, т.е. от их величины, а не от материала засыпки.

Таким образом, мощность внутренних источников тепла при прокалке и обжиге известных углеродистых материалов полностью зависит от гранулометрического состава, что позволяет предопределять, влиять и регулировать технологический ход процесса дополнительно, а не только оперативно управлять им вручную и автоматически за счет изменения или поддержания электротехнических параметров (напряжения и тока) и вводом, таким образом, в обрабатываемый материал электрической мощности для его нагрева до определенной температуры.

В связи с изложенным необходимо особо отметить еще одно серьезное практическое преимущество предлагаемого устройства за счет применения токонесущей графитовой реторты в «рубашке» из высокодисперсного углерода - достигаемая полная промышленная готовность электрокальцинатора к работе в установившемся режиме с оптимальным близким к расчетному расходом электроэнергии через 3,5-4,5 часа (в зависимости от технологической температуры обрабатываемого материала) после запуска в работу, т.е. фактически за время пропуска через электрокальцинатор первой полной загрузки. Что касается известных и существующих электрокальцинаторов мощностью от 250 до 1000 кВА с многослойными футеровками, в том числе и прототипа, то для них по специальным графикам разогрева требуется от 4 до 5-6 суток работы, чтобы достигнуть установившегося режима, оптимального расхода электроэнергии и качества продукции. Это объясняется высокой степенью аккумуляции тепла футеровкой и, как следствие, избыточно большой ее тепловой инерционностью, что создает трудности управления электрокальцинатором, как термическим агрегатом, особенно на начальной стадии работы.

Кроме того, токонесущая графитовая реторта электрокальцинатора нагревается электрическим током и отдает тепло заполняющему ее внутреннюю полость (предварительно подогретому при загрузке) обрабатываемому материалу подобно реторте газовой печи. Одновременно геометрическая форма внутренней полости реторты создает оптимальные условия для равномерной высокотемпературной обработки материала, в том числе и за счет размещения его в зоне проводимости электрического тока.

Такой одновременный нагрев материала: снаружи - ретортой, а внутри ее - электрическим током с перемешиванием и выдержкой обеспечивает градиент температуры в материале по горизонтальному сечению реторты при выходе его из зоны В после выдержки около ±1°С (при допустимом ±5°С при особо повышенных требованиях к равномерности прокалки материала).

Таким образом, на основании результатов длительных всесторонних исследований, экспериментов и накопленных эмпирических данных впервые обеспечена реальная возможность создания достаточно надежного технологически управляемого аппарата - электрокальцинатора для высокотемпературной равномерной обработки известных углеродистых материалов по энергосберегающей технологии, обеспечивающего высокие современные требования к качеству продукции, соответствующего экологическим требованиям производства и сочетающего наиболее удачные технические решения конструкции электрокальцинатора и ретортной газовой печи на более высоком техническом уровне.

Приводим обоснования ограничений по соотношению величин и размеров предлагаемого устройства, определяемые особенностями проводимых технологических операций с учетом качества используемого современного сырья, установленных (исследованиями и экспериментами) и подтвержденных эмпирическими данными, электро-технологическими закономерностями высокотемпературной обработки известных углеродистых материалов, изложенными в тексте заявки. См. также фиг.3.

Соотношение относительных объемов рабочих зон реторты:

зона А≈50 10%, зона В≈35

10%, зона В≈35 10%, зона С≈15

10%, зона С≈15 10%.

10%.

Для того, чтобы обеспечить возможность прокалки и обжига углеродистых материалов непрерывным и стабильным способом, в электрокальцинаторе должен поддерживаться баланс массы. Это означает, что суммарный объем массы всех зон должен составлять 100%. Поскольку загрузка материала и его первоначальная обработка производятся в зоне А, то эта зона с учетом наибольшей усадки (сопровождаемой дегазацией) и уплотнения материала должна обеспечить непрерывное и стабильное заполнение (по мере перемещения обрабатываемого материала) зон В и С.

Усадка и уплотнение, как изложено выше, у материалов разные и происходят в различных диапазонах температур обработки. Средние значения величин и при наибольшей технологической температуре обработки у антрацита (t=2000°С), меньшие у пекового кокса (до t=1700°С), наибольшие у нефтяного кокса (до t=2500°С). Это отражается на соотношениях относительных объемов зон, пропорционально объемам - массам обрабатываемого материала. На основании изложенного приводим соотношения зон электрокальцинатора для упомянутых углеродистых материалов:

10%→

10%→

Экспериментами подтверждено, что предлагаемые соотношения объемов зон А, В и С реторты наиболее рациональны и соответствуют установленным и достаточно подробно изложенным выше особенностям углеродистых материалов, к которым следует добавить металлургический каменноугольный кокс, у которого в части усадки с газовыделением и уплотнения материала при прокалке имеется определенная общность с пековым коксом.

- … диаметр D1 полости реторты зоны А составляет от 2 до 3 диаметров d1 верхнего электрода…

благодаря применению графитовой токонесущей реторты верхняя приэлектродная зона проводимости тока в радиальной части уменьшается до 2-3, а аксиальная до 1,1-1,2 диаметров d1 верхнего электрода, причем этому способствует увеличение расстояния L между электродами (верхним и нижним кольцевым с диаметром d2) от 8 до 12 диаметров d1 верхнего электрода, (при этом относительно наибольшие расстояния соответствуют меньшим диаметрам d1 верхнего электрода), что становится возможным также благодаря токонесущей реторте; уменьшение токовых распределений приэлектродных зон способствует возрастанию полезной мощности осевой трубки до 90% и более (подробное описание характера этого установленного явления изложено выше), что обеспечивает равномерность нагрева материала с энергосберегающим режимом обработки и делает возможным рациональное решение зоны А не только по горизонтальному сечению, но и по высоте H1, равной от 0,3 до 0,2 от общей высоты Н реторты.

Взаимосвязанно с зоной А устанавливаются высоты Н2 зоны В - от 0,4 до 0,45 и Н3 зоны С - от 0,3 до 0,35, но в обоих последних случаях не менее существенным и определяющим являются также колебания свойств и гранулометрического состава обрабатываемых материалов, влияние которых на ход технологического процесса возможно и необходимо корректировать не только технологическими приемами, но и более эффективно в совокупности с рациональными размерами и соотношениями рабочих зон реторты. Так установлено, что смесь в определенных пропорциях материала, например нефтяного кокса (с данными физико-химическими свойствами, подтвержденными способом квартования), различного гранулометрического состава, например с размерами зерна: 15 и 20 мм, позволяет получить более выгодное УЭС засыпки и обеспечить повышенную равномерность ее термообработки со снижением расхода электроэнергии и повышением производительности.

Для более успешного осуществления и этого приема в конструкции электрокальцинатора предусмотрено: допуск на относительные объемы зон В и С±10%, высоты зон и их соотношения (см. выше), а также… образующая К усеченного конуса зоны В составляет с вертикальной осью реторты угол α от 7° до 18°, и нижняя цилиндрическая часть этой зоны, сопрягаемая с равновеликой по диаметру (D2) полостью зоны С имеет диаметр D2 больше, чем диаметр d1(верхний электрод)на 10÷20%…

Исключением из приведенного обоснования является только нижний предел угла α=7° наклона к вертикальной оси образующей усеченного конуса, меньше которого эффект перемешивания материала ослабевает на столько, что перемещение материала становится мало отличным от перемещения поршневым способом, т.е. перемешивание слоев материала становится недостаточно эффективным. Рациональный предел угла α до 18° включительно способствует эффективности перемешивания, в т.ч. гранулометрических смесей материала.

- … в зоне В отношение высот Н2-1 к Н2-2 конической и цилиндрической частей равно: ~ 0,6 к 0,4 или ~ 0,5 к 0,5…

Соотношение ~ 0,6 к 0,4 применяется для случаев обработки материала при высоких температурах обжига, свыше температуры 1700°С до 2500°С, когда перемешивание материала имеет более важное значение для равномерности его обработки, чем высокотемпературная выдержка.

Соотношение ~ 0,5 к 0,5 используется для случаев обработки материала при температуре до 1700°С, когда перемешивание материала и его высокотемпературная выдержка равноценны для равномерности его обработки.

- … в зоне С отношение высот Н3-1 к Н3-2 части предварительного охлаждения материала и холодильника составляют: ~ 0,5 к 0,5 или ~ 0,3 к 0,7.

Соотношения ~ 0,5 к 0,5 применяется для случаев обработки материала свыше 1700°С до 2500°С, причем после высокотемпературного обжига с перемешиванием и выдержки материал вначале подвергается предварительному «мягкому» режиму охлаждения в верхней части зоны С, ограниченной высотой Н3-1, со скоростью охлаждения от 2-3°С до 3-5°С/мин, затем в нижней части зоны С, ограниченной высотой Н3-2, представляющей собой холодильник, выполненный из графита, где материал подвергается активному охлаждению со скоростью 12-15°С/мин, после чего материал направляется для окончательного интенсивного охлаждения со скоростью до 25÷30°С/мин в водоохлаждаемый барабан известной конструкции.

Соотношение ~ 0,3 к 0,7 применяется для случаев обработки материала до 1700°С, при этом подвергнутый прокалке и высокотемпературному обжигу с перемешиванием и выдержкой углеродистый материал охлаждается также, как указано выше, в верхней части зоны С, ограниченной высотой Н3-1, (но составляющей 0,3 от общей сохраняющей размер высоты Н3 зоны С), а затем в нижней части зоны С, ограниченной высотой Н3-2, (но составляющей 0,7 от Н3), выполненной в качестве холодильника из литой жаропрочной стали в виде ступенчатой трубы, внутренняя поверхность которой отфутерована карборундом, причем скорость охлаждения составляет 8-12°С/мин. Такое соотношение высот Н3-1 и Н3-2 в пределах общей высоты Н3 зоны С, позволяет сократить высоту (Н3-1) верхней части зоны С, служащей для предварительного охлаждения материала, и ~ 2 раза увеличить высоту (Н3-2) холодильника, т.е. нижнюю часть зоны С - для активного охлаждения материала перед выгрузкой его в закрепленный снизу к холодильнику водоохлаждаемый ватержакет с турникетом (известной конструкции) для окончательного интенсивного охлаждения материала (конструктивное выполнение решения с холодильником и его сопряжения с верхней частью зоны С см. фиг.2).

ИСТОЧНИКИ ИНФОРМАЦИИ.

1. Авторское свидетельство СССР №654846, М. Кл.2 F27D 11/02, опубл. 30.03.79.

2. Авторское свидетельство СССР №798461, М. Кл.3 F27D 11/08, опубл. 23.01.81. (прототип).

3. Патент США №3684446, кл. С01В 31/04 (423-448), опубл. 15.08.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2004 |

|

RU2311599C2 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электропечь для высокотемпературной прокалки материала | 1982 |

|

SU1106971A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Электрокальцинатор | 1980 |

|

SU883635A1 |

| Устройство для высокотемпературнойОбРАбОТКи углЕРОдиСТыХ МАТЕРиАлОВ | 1973 |

|

SU798461A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРОЭНЕРГИИ | 2001 |

|

RU2192713C1 |

| Способ и устройство для получения продуктов пиролиза угля | 2020 |

|

RU2745271C1 |

| Способ и устройство для получения продуктов пиролиза угля | 2019 |

|

RU2745272C2 |