7 / ///////////// ///////У//////////У/////////////. фиг 1

консольно закрепленному к каретке 16, ре- версивно перемещаемую гидроцилиндром по вертикальным параллельно установленным колоннам 20, закрепленным на общем основании 21 и фундаменте 22. Перемещающаяся система уравновешивается контргрузами 38, размещенными внутри колонн 20 и соединенными полистпастами 32 с порталом 11. Надежность работы уплотнения 8, обеспечивающего вакуум-плотность тигельковша 1 и крышки 6, обеспечивается совокупностью углов, регулируемыми подвесками 12, контргрузами 38, а также винтовым домкратом 48, установленными между кареткой 16 и траверсой 9, и пружинными компенсаторами, установленными на основании 21 и воздействующими на регулировочные элементы,закрепленные внизу каретки 16. 2 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для внепечного рафинирования металла | 1989 |

|

SU1694675A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ПОД ВАКУУМОМ | 1999 |

|

RU2171298C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КУЗОВОВ И РАМ ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2333812C2 |

| Вакуумная дуговая печь | 1973 |

|

SU475399A1 |

| Устройство для обработки металла под вакуумом | 1988 |

|

SU1675371A1 |

| Установка для вакуумирования металла | 1984 |

|

SU1169997A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРОЭНЕРГИИ | 2001 |

|

RU2192713C1 |

| Устройство для циркуляционного вакуумирования жидкой стали | 1987 |

|

SU1574644A1 |

| Вакуумный ковш для забора алюминия из электролизера | 1978 |

|

SU743783A1 |

| Кислородный конвертер для переработки чугуна и металлического лома с повышенным содержанием вредных примесей | 2016 |

|

RU2623934C1 |

Использование: в металлургии, точнее в оборудовании для внепечной комплексной обработки жидкого металла в тигель-ковшах (ковшах) с применением вакуума, электродугового нагрева, инертного газа и кислорода. Сущность изобретения: установка для комплексной внепечной обработки металла содержит подвижную часть, которая включает тигель-ковш 1, установленный на ковше- возе 5; стационарную часть, включающую герметичную крышку 6, закрепленную регулируемыми подвесками 12 к траверсе 9, присоединенную вместе с ней к порталу 11

Изобретение относится к металлургии, точнее к оборудованию для внепечной комплексной обработки жидкого металла в ти- гель-ковшах (ковшах) с применением вакуума, электронагрева, инертного газа и кислорода.

Известна установка французской фирмы Хертей Металюржи С.А., содержащая вакуумный тигель-ковш, установленный на ковшевозе, закрытый вакуумной крышкой, закрепленной ктраверсе и присоединенной к порталу механизмом подъема крышки, со смонтированными на траверсе и портале средствами обеспечения технологического процесса.

Недостатком этой установки является механически невзаимно связанное с вакуумной крышкой и тем самым между собой вакуум-плотное соединение различных элементов конструкции:электродов, кислород- ной фурмы, устройства для замера температуры и взятия проб металла и шлака, вакуумного шлюза для загрузки легирующих и другого оборудования - средств обеспечения технологического процесса. Это приводит к сложному монтажу, наладке и регулировке сопрягаемого с крышкой оборудования, усложнению конструкции вакуумных уплотнений с двухсторонней компенсацией уплотняемых зазоров, а также применению многоступенчатых компенсационных устройств с учетом неминуемых перекосов одного оборудования относительно другого при сопряжении с вакуумной крышкой. При этом крышка одновременно требует достаточно точной выставки относительно тигель-ковша для обеспечения надежного вакуумного уплотнения между их привалочными кольцевыми фланцами. Все это не только усложняет конструкцию установки, но создает ненадежную работу оборудования, усложняет и делает необходимыми более частые обслуживание и ремонт, что снижает надежность и производительность установки.

Наиболее близкой к предлагаемой является установка для комплексной обработки металла, содержащая установленный на ковшевозе тигель-ковш с вакуумной крышкой. электроды с электрододержателями, опорный портал с механизмом подъема крышки, при этом крышка соединена с площадкой, на которой симметрично относительно центра установлены механизмы

перемещения электродов, а площадка связана с порталом узлами подвески, которые снабжены компенсаторами, расположенными на осях, соединяющих центр крышки с механизмом ее подъема и проходящих между механизмами перемещения электродов на равном от них расстоянии.

Симметричное расположение механизмов перемещения электродов казалось бы выгодное, исходя из законов механики, на

самом же деле пригодно в лучшем случае лишь для установок с малой емкостью тигель-ковша (менее 25-30 т), так как требует создания громоздкой площадки-траверсы, потому что опоры механизмов располагаются по периферии вакуумной крышки, а узлы подвески траверсы с компенсаторами должны располагаться еще дальше от центра крышки.

При этом возрастают не только геометрические размеры траверсы в горизонтальной плоскости, но по условиям жесткости и прочности, ее высота, а это требует увеличения размеров и массы опорного портала, увеличение металлоемкости и расстояния

установки от питающего трехфазного трансформатора, величины площади, занимаемой ею в цехе.

Компоновка известной установки предопределяет невозможность создания компактного вторичного токоподвода к электродам с рациональной транспозицией токоподводов, минимальной длины, обеспечивающих компенсацию реактивной мощности, минимальные омические потери и

высокий электричегкий КПД установки.

Все это создает ненадежность работы установки и снижает производительность.

Целью изобретения является повышение надежности и производительности установки, а также повышение надежности работы уплотнения вакуумной крышки и тигель-ковша.

Поставленная цель достигается тем, что установка для комплексной обработки металла, содержащая установленный на ков- шевозе тигель-ковш с вакуумной крышкой, закрепленной к траверсе со смонтированными на ней средствами обеспечения технологического процесса и присоединенной подвесками к порталу с механизмом подъема крышки и компенсаторами, снабжена механизмом подъема портала, выполненным в виде вертикальных параллельно уста- новленных и закрепленных на общем основании колонн, на которых смонтирована каретка с направляющими роликами и приводом перемещения, а также кронштейны, при этом портал консольно закреплен к каретке, а подвески выполнены в виде шар- нирно соединенных с траверсой и порталом серег, из которых по крайней мере одна снабжена муфтой регулировки длины, причем между траверсой и порталом по горизонтальной оси вакуумной крышки установлен домкрат, концы которого шар- нирно связаны с траверсой и порталом, а компенсаторы установлены на основании колонн и их регулирующие элементы закреплены на каретке, при этом дополнительно установлены два полиспаста, подвижные блоки которых связаны с порталом, а неподвижные - с кронштейнами колонн, и свободные концы тросов полиспастов соединены с контргрузами, размещенными внутри колонн.

Кроме того, привод перемещения выполнен в виде соединенного шарнирно с кареткой гидроцилиндра, установленного на шаровой пяте на основании колонн.

При этом контргрузы представляют собой емкости, заполненные балластом, например чугунной дробью, в фундаменте под колоннами выполнены окна, в которых расположены бункеры с заслонками.

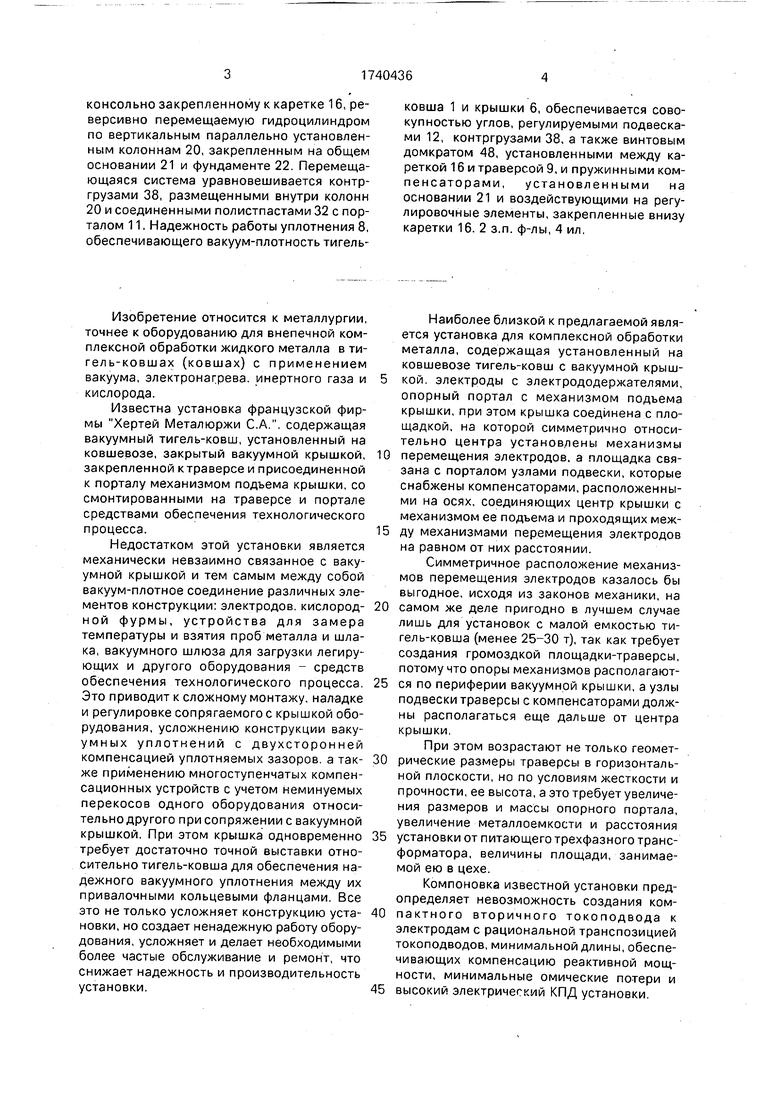

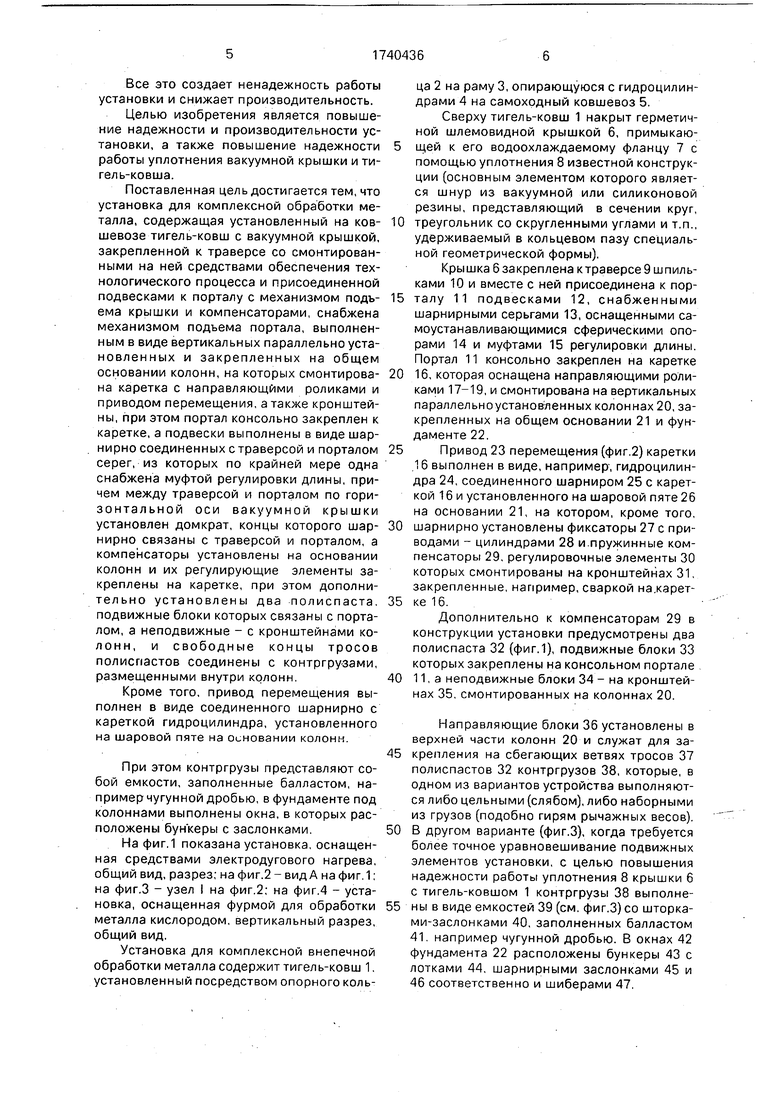

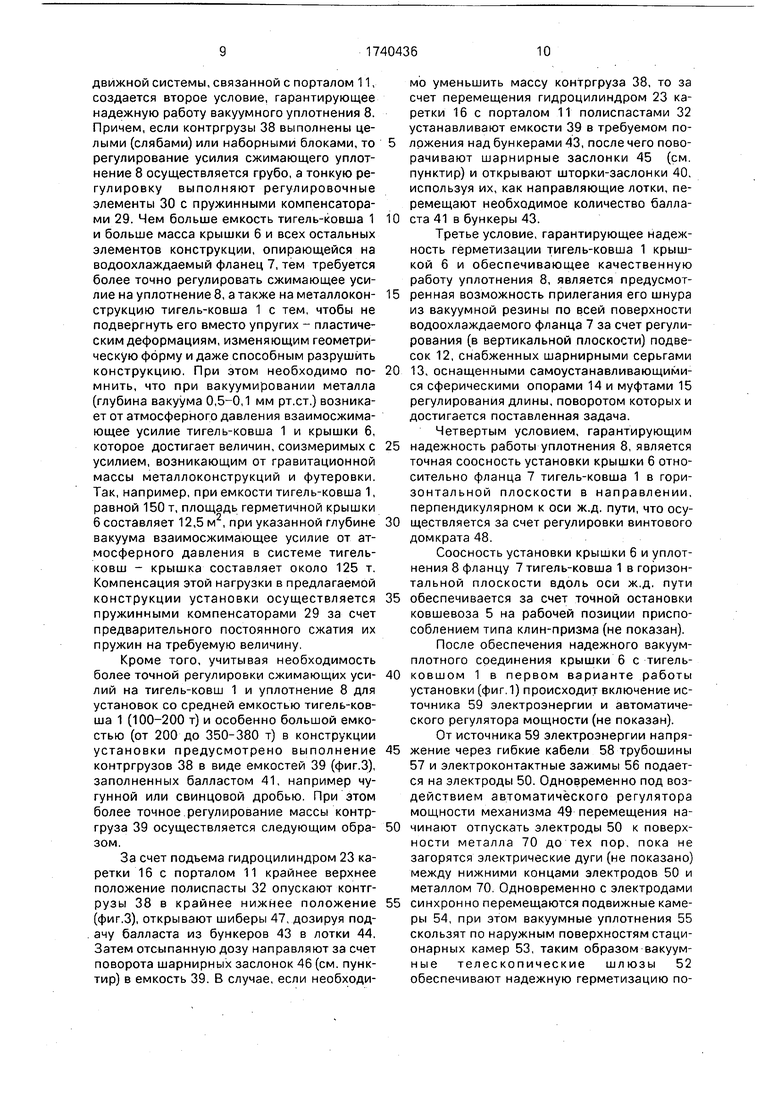

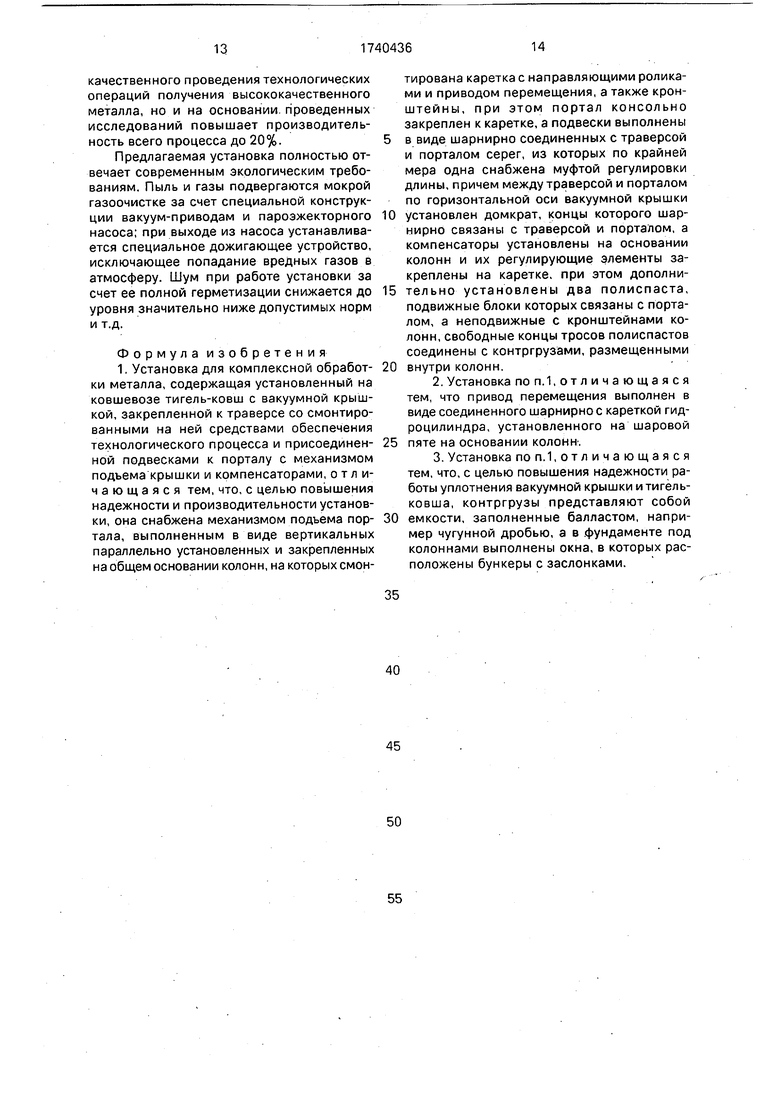

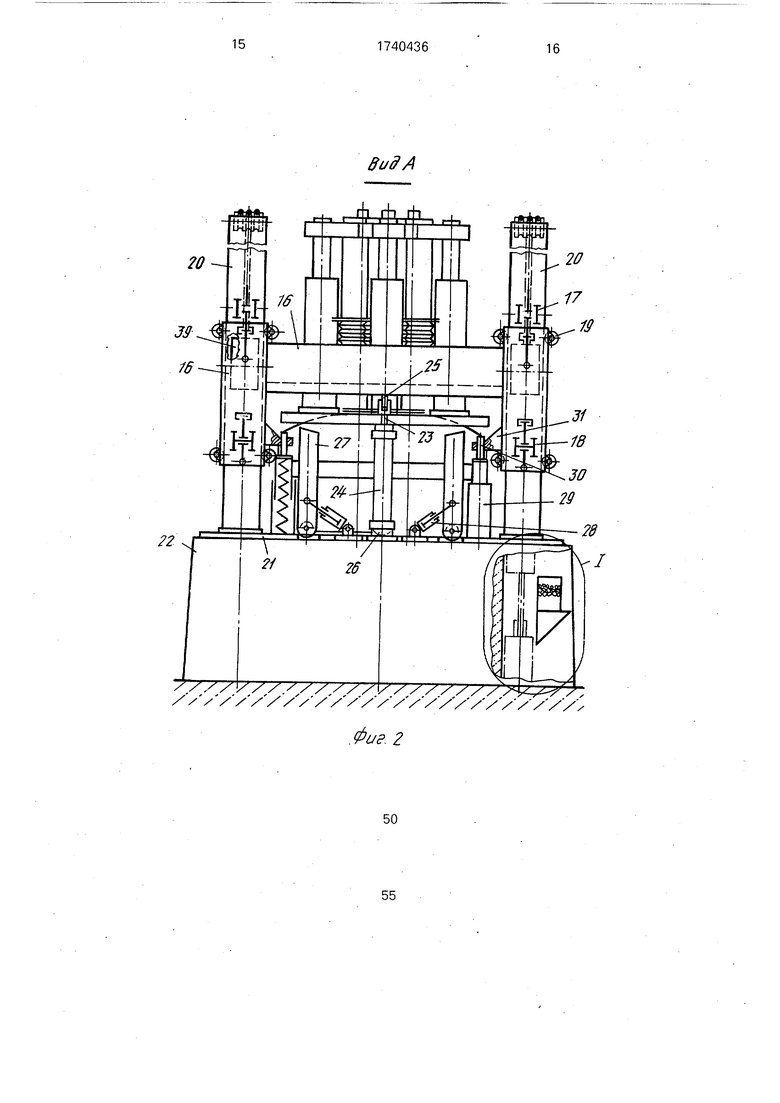

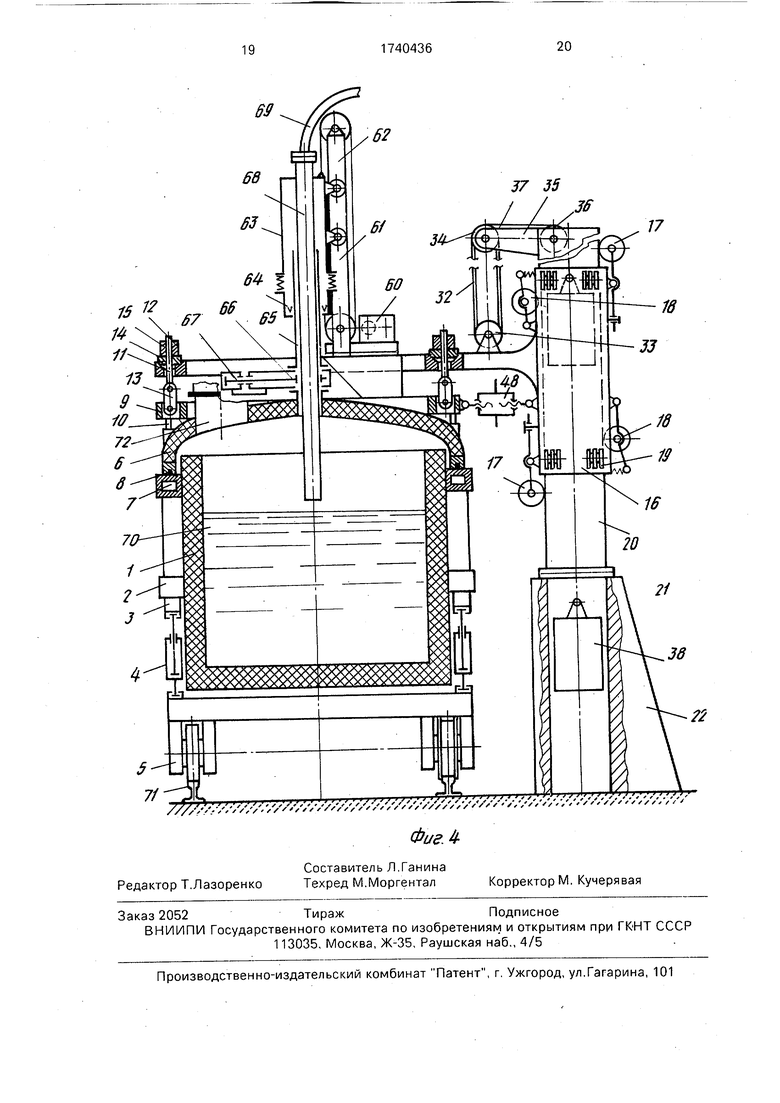

На фиг.1 показана установка, оснащенная средствами электродугового нагрева, общий вид, разрез; на фиг.2 - вид А на фиг.1: на фиг.З - узел I на фиг.2; на фиг.4 - установка, оснащенная фурмой для обработки металла кислородом, вертикальный разрез, общий вид.

Установка для комплексной внепечной обработки металла содержит тигель-ковш 1. установленный посредством опорного кольца 2 на раму 3, опирающуюся с гидроцилиндрами 4 на самоходный ковшевоз 5.

Сверху тигель-ковш 1 накрыт герметичной шлемовидной крышкой 6, примыкающей к его водоохлаждаемому фланцу 7 с помощью уплотнения 8 известной конструкции (основным элементом которого является шнур из вакуумной или силиконовой резины, представляющий в сечении круг,

треугольник со скругленными углами и т.п., удерживаемый в кольцевом пазу специальной геометрической формы).

Крышка 6 закреплена ктраверсе 9 шпильками 10 и вместе с ней присоединена к порталу 11 подвесками 12, снабженными шарнирными серьгами 13, оснащенными самоустанавливающимися сферическими опорами 14 и муфтами 15 регулировки длины. Портал 11 консольно закреплен на каретке

16, которая оснащена направляющими роликами 17-19, и смонтирована на вертикальных параллельноустановяенных колоннах 20, закрепленных на общем основании 21 и фундаменте 22.

Привод 23 перемещения (фиг.2) каретки

16 выполнен в виде, например, гидроцилиндра 24, соединенного шарниром 25 с кареткой 16 и установленного на шаровой пяте 26 на основании 21, на котором, кроме того,

шарнирно установлены фиксаторы 27 с приводами - цилиндрами 28 и пружинные компенсаторы 29, регулировочные элементы 30 которых смонтированы на кронштейнах 31, закрепленные, например, сваркой на.каретке 16.

Дополнительно к компенсаторам 29 в конструкции установки предусмотрены два полиспаста 32 (фиг.1), подвижные блоки 33 которых закреплены на консольном портале

11, а неподвижные блоки 34 - на кронштейнах 35, смонтированных на колоннах 20.

Направляющие блоки 36 установлены в верхней части колонн 20 и служат для закрепления на сбегающих ветвях тросов 37 полиспастов 32 контргрузов 38, которые, в одном из вариантов устройства выполняются либо цельными (слябом), либо наборными из грузов (подобно гирям рычажных весов).

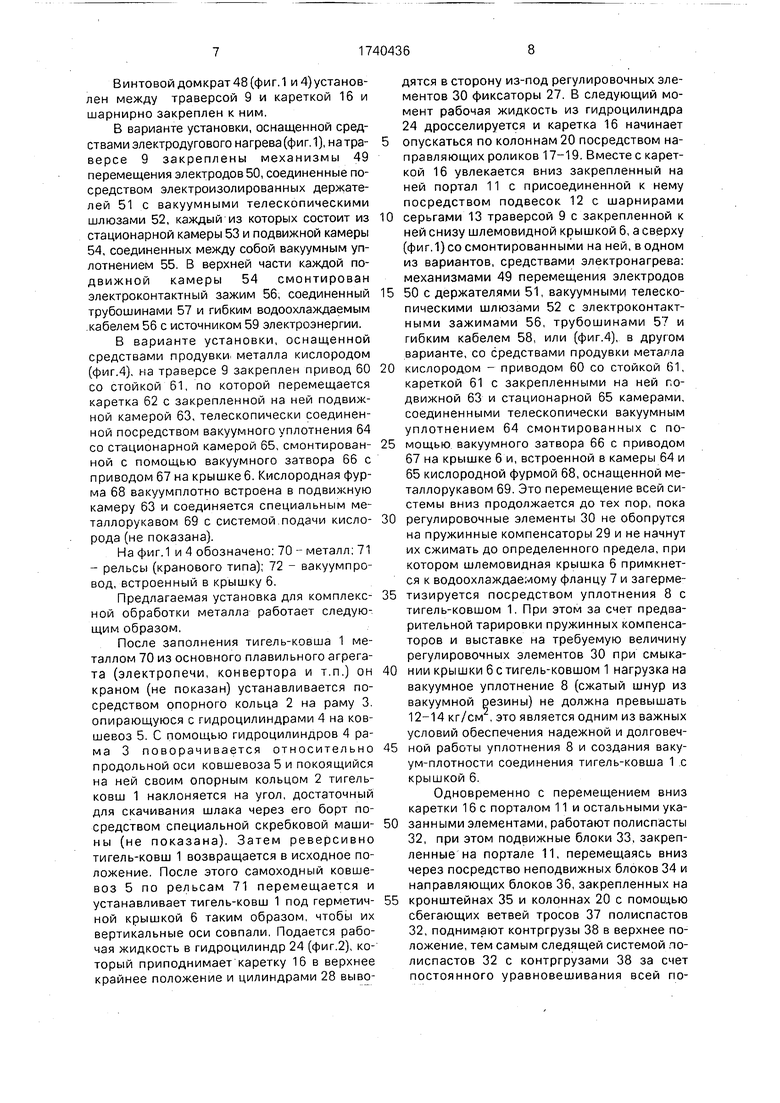

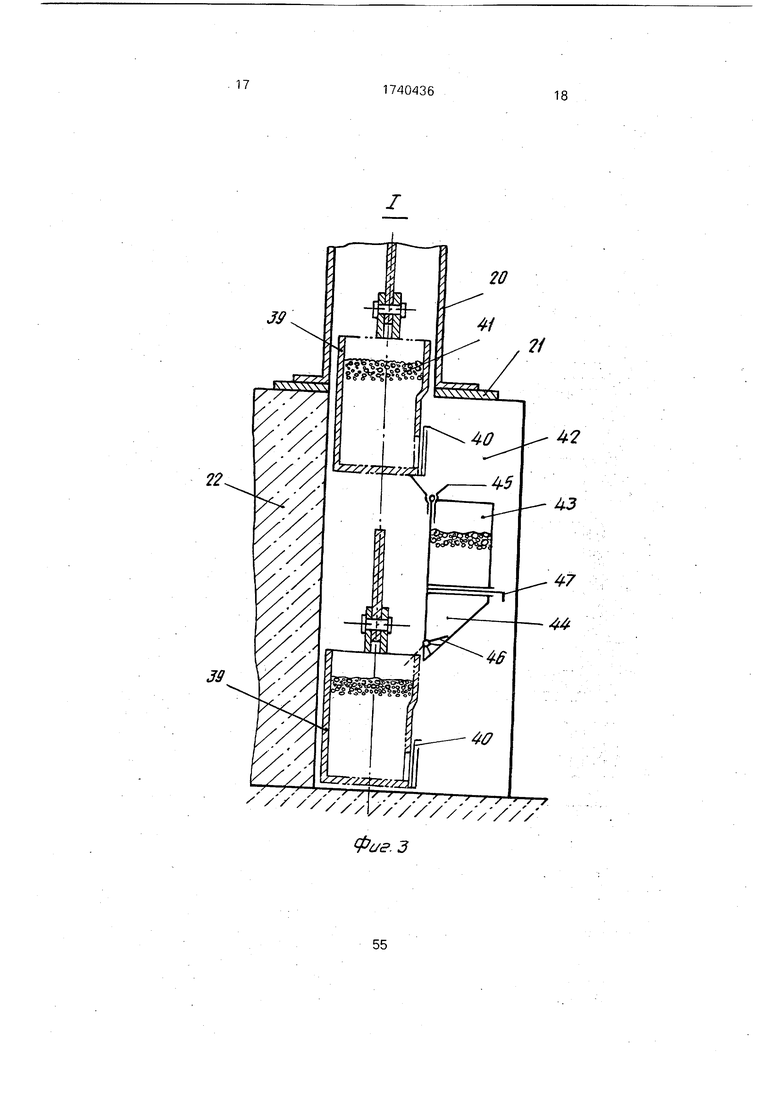

В другом варианте (фиг.З), когда требуется более точное уравновешивание подвижных элементов установки, с целью повышения надежности работы уплотнения 8 крышки 6 с тигель-ковшом 1 контргрузы 38 выполнены в виде емкостей 39 (см. фиг.З) со шторками-заслонками 40, заполненных балластом 41 например чугунной дробью. В окнах 42 фундамента 22 расположены бункеры 43 с лотками 44, шарнирными заслонками 45 и 46 соответственно и шиберами 47.

Винтовой домкрат 48 (фиг. 1 и 4) установлен между траверсой 9 и кареткой 16 и шарнирно закреплен к ним,

В варианте установки, оснащенной средствами электродугового нагрева (фиг. 1), на тра- версе 9 закреплены механизмы 49 перемещения электродов 50, соединенные посредством электроизолированных держателей 51 с вакуумными телескопическими шлюзами 52, каждый из которых состоит из стационарной камеры 53 и подвижной камеры 54, соединенных между собой вакуумным уплотнением 55. В верхней части каждой подвижной камеры 54 смонтирован электроконтактный зажим 56, соединенный трубошинами 57 и гибким водоохлаждаемым кабелем 56 с источником 59 электроэнергии.

В варианте установки, оснащенной средствами продувки, металла кислородом (фиг.4), на траверсе 9 закреплен привод 60 со стойкой 61, по которой перемещается каретка 62 с закрепленной на ней подвижной камерой 63, телескопически соединенной посредством вакуумного уплотнения 64 со стационарной камерой 65, смонтированной с помощью вакуумного затвора 66 с приводом 67 на крышке 6. Кислородная фурма 68 вакуумплотно встроена в подвижную камеру 63 и соединяется специальным ме- таллорукавом 69 с системой подачи кислорода (не показана).

На фиг.1 и 4 обозначено: 70 - металл; 71 - рельсы (кранового типа); 72 - вакуумпро- вод, встроенный в крышку 6.

Предлагаемая установка для комплексной обработки металла работает следующим образом.

После заполнения тигель-ковша 1 металлом 70 из основного плавильного агрегата (электропечи, конвертора и т.п.) он краном (не показан) устанавливается посредством опорного кольца 2 на раму 3. опирающуюся с гидроцилиндрами 4 на ков- шевоз 5. С помощью гидроцилиндров 4 рама 3 поворачивается относительно продольной оси ковшевоза 5 и покоящийся на ней своим опорным кольцом 2 тигель- ковш 1 наклоняется на угол, достаточный для скачивания шлака через его борт посредством специальной скребковой машины (не показана). Затем реверсивно тигель-ковш 1 возвращается в исходное положение. После этого самоходный ковше- воз 5 по рельсам 71 перемещается и устанавливает тигель-ковш 1 под герметичной крышкой 6 таким образом, чтобы их вертикальные оси совпали. Подается рабочая жидкость в гидроцилиндр 24 (фиг.2), который приподнимает каретку 16 в верхнее крайнее положение и цилиндрами 28 выводятся в сторону из-под регулировочных элементов 30 фиксаторы 27. В следующий момент рабочая жидкость из гидроцилиндра 24 дросселируется и каретка 16 начинает

опускаться по колоннам 20 посредством направляющих роликов 17-19. Вместе с кареткой 16 увлекается вниз закрепленный на ней портал 11 с присоединенной к нему посредством подвесок 12 с шарнирами

0 серьгами 13 траверсой 9 с закрепленной к ней снизу шлемовидной крышкой 6, а сверху (фиг.1) со смонтированными на ней, водном из вариантов, средствами электронагрева: механизмами 49 перемещения электродов

5 50 с держателями 51, вакуумными телескопическими шлюзами 52 с электроконтактными зажимами 56, трубошинами 57 и гибким кабелем 58, или (фиг.4), в другом варианте, со средствами продувки металла

0 кислородом - приводом 60 со стойкой 61, кареткой 61 с закрепленными на ней подвижной 63 и стационарной 65 камерами, соединенными телескопически вакуумным уплотнением 64 смонтированных с по5 мощью вакуумного затвора 66 с приводом 67 на крышке 6 и, встроенной в камеры 64 и 65 кислородной фурмой 68, оснащенной ме- таллорукавом 69. Это перемещение всей системы вниз продолжается до тех пор, пока

0 регулировочные элементы 30 не обопрутся на пружинные компенсаторы 29 и не начнут их сжимать до определенного предела, при котором шлемовидная крышка 6 примкнет- ся к водоохлаждаемому фланцу 7 и загерме5 тизируется посредством уплотнения 8 с тигель-ковшом 1. При этом за счет предварительной тарировки пружинных компенсаторов и выставке на требуемую величину регулировочных элементов 30 при смыка0 нии крышки 6 с тигель-ковшом 1 нагрузка на вакуумное уплотнение 8 (сжатый шнур из вакуумной резины) не должна превышать 12-14 кг/см , это является одним из важных условий обеспечения надежной и долговеч5 ной работы уплотнения 8 и создания вакуум-плотности соединения тигель-ковша 1 с крышкой 6.

Одновременно с перемещением вниз каретки 16 с порталом 11 и остальными ука0 занными элементами, работают полиспасты 32, при этом подвижные блоки 33, закрепленные на портале 11, перемещаясь вниз через посредство неподвижных блоков 34 и направляющих блоков 36, закрепленных на

5 кронштейнах 35 и колоннах 20 с помощью сбегающих ветвей тросов 37 полиспастов 32, поднимают контргрузы 38 в верхнее положение, тем самым следящей системой полиспастов 32 с контргрузами 38 за счет постоянного уравновешивания всей подвижной системы, связанной с порталом 11, создается второе условие, гарантирующее надежную работу вакуумного уплотнения 8. Причем, если контргрузы 38 выполнены целыми (слябами) или наборными блоками, то регулирование усилия сжимающего уплотнение 8 осуществляется грубо, а тонкую регулировку выполняют регулировочные элементы 30 с пружинными компенсаторами 29. Чем больше емкость тигель-ковша 1 и больше масса крышки 6 и всех остальных элементов конструкции, опирающейся на водоохлаждаемый фланец 7, тем требуется более точно регулировать сжимающее усилие на уплотнение 8, а также на металлоконструкцию тигель-ковша 1 с тем, чтобы не подвергнуть его вместо упругих - пластическим деформациям, изменяющим геометрическую форму и даже способным разрушить конструкцию. При этом необходимо помнить, что при вакуумировании металла (глубина вакуума 0,5-0,1 мм рт.ст.) возникает от атмосферного давления взаимосжимающее усилие тигель-ковша 1 и крышки 6, которое достигает величин, соизмеримых с усилием, возникающим от гравитационной массы металлоконструкций и футеровки. Так, например, при емкости тигель-ковша 1, равной 150 т, площадь герметичной крышки 6 составляет 12,5 м , при указанной глубине вакуума взаимосжимающее усилие от атмосферного давления в системе тигель- ковш - крышка составляет около 125 т. Компенсация этой нагрузки в предлагаемой конструкции установки осуществляется пружинными компенсаторами 29 за счет предварительного постоянного сжатия их пружин на требуемую величину

Кроме того, учитывая необходимость более точной регулировки сжимающих усилий на тигель-ковш 1 и уплотнение 8 для установок со средней емкостью тигель-ковша 1 (100-200 т) и особенно большой емкостью (от 200 до 350-380 т) в конструкции установки предусмотрено выполнение контргрузов 38 в виде емкостей 39 (фиг.З), заполненных балластом 41, например чугунной или свинцовой дробью При этом более точное регулирование массы контргруза 39 осуществляется следующим образом.

За счет подъема гидроцилиндром 23 каретки 16 с порталом 11 крайнее верхнее положение полиспасты 32 опускают контг- рузы 38 в крайнее нижнее положение (фиг.З), открывают шиберы 47, дозируя подачу балласта из бункеров 43 в лотки 44. Затем отсыпанную дозу направляют за счет поворота шарнирных заслонок 46 (см. пунктир) в емкость 39. В случае, если необходимо уменьшить массу контргруза 38, то за счет перемещения гидроцилиндром 23 каретки 16 с порталом 11 полиспастами 32 устанавливают емкости 39 в требуемом положения над бункерами 43, после чего поворачивают шарнирные заслонки 45 (см пунктир) и открывают шторки-заслонки 40, используя их, как направляющие лотки, перемещают необходимое количество балла0 ста 41 в бункеры 43.

Третье условие, гарантирующее надежность герметизации тигель-ковша 1 крышкой 6 и обеспечивающее качественную работу уплотнения 8, является лредусмот5 ренная возможность прилегания его шнура из вакуумной резины по всей поверхности водоохлаждаемого фланца 7 за счет регулирования (в вертикальной плоскости) подвесок 12, снабженных шарнирными серьгами

0 13, оснащенными самоустанавливающимися сферическими опорами 14 и муфтами 15 регулирования длины, поворотом которых и достигается поставленная задача.

Четвертым условием, гарантирующим

5 надежность работы уплотнения 8, является точная соосность установки крышки 6 относительно фланца 7 тигель-ковша 1 в горизонтальной плоскости в направлении, перпендикулярном к оси ж.д. пути, что осу0 ществляется за счет регулировки винтового домкрата 48.

Соосность установки крышки 6 и уплотнения 8 фланцу 7 тигель-ковша 1 в горизонтальной плоскости вдоль оси ж д. пути

5 обеспечивается за счет точной остановки ковшевоза 5 на рабочей позиции приспособлением типа клин-призма (не показан).

После обеспечения надежного вакуум- плотного соединения крышки 6 с тигель0 ковшом 1 в первом варианте работы установки (фиг 1) происходит включение источника 59 электроэнергии и автоматического регулятора мощности (не показан). От источника 59 электроэнергии напря5 жение через гибкие кабели 58 трубошины 57 и электроконтактные зажимы 56 подается на электроды 50. Одновременно под воздействием автоматического регулятора мощности механизма 49 перемещения на0 чинают отпускать электроды 50 к поверхности металла 70 до тех пор, пока не загорятся электрические дуги (не показано) между нижними концами электродов 50 и металлом 70 Одновременно с электродами

5 синхронно перемещаются подвижные камеры 54, при этом вакуумные уплотнения 55 скользят по наружным поверхностям стационарных камер 53, таким образом вакуумные телескопические шлюзы 52 обеспечивают надежную герметизацию подвижных электродов 50 в общей вакуумной системе крышки 6 и тигель-ковша 1. Происходит нагрев металла 70, а также осуществляются другие необходимые технологические операции: рафинирование, легирование, ва- куумирование металла, замеры температуры, взятие проб металла и шлака, доводка металла по температуре и химсоставу. Вакуумиро- вание металла осуществляют за счет дегазации расплава с помощью пароэжектор- ного насоса (не показан) через вакуумпровод 72, остальные средства для осуществления названных технологических операций на чертеже не показаны с тем, чтобы не затенять основных элементов устройства.

Во втором варианте работы установки (фиг.4) после обеспечения надежного вакуум-плотного соединения крышки 6 с тигель- ковшом 1 происходит подключение через металлорукав 69 кислородной фурмы 68 к системе подачи кислорода (не показана). За счет включения привода 67 открывается вакуумный затвор 66 и кислородная фурма 68 посредством привода 60 по стойке 61 перемещается кареткой 62 синхронно с подвижной камерой 63 и скользящего по стационарной камере 65 вакуумного уплотнения 64 опускается вниз и проходит через вакуумную крышку 6 в тигель-ковш 1 В этот момент включается подача кислорода и кислородная фурма 68 с направленной на металл 70 жесткой струей кислорода (не показано) продолжает движение вниз, пока счетчик линейных перемещений (не показан) привода 60 не остановит перемещение ее на расстоянии 300-500 мм над металлом 70. С самого начала технологического процесса вакуум-кислородного рафинирования металла 70 посредством пароэжекторного насоса (не показан) через вакуум-провод 72 непрерывно удаляются газы, выделяющиеся из металла 70, а также продукты окисления углерода (СО, СОа) и др,

Технические возможности предлагаемого устройства могут быть значительно расширены. В частности, вместо кислородной фурмы 68 может быть применена погружная (в металл) фурма, через которую в вакууме можно подавать в струе аргона порошки: извести с плавиковым шпатом, сили- кокальция, карбида кальция, алюмината бария и т.д для десульфурации металла (фиг.4). Этот процесс, осуществляемый в вакууме, не только экономически, но и экологически более целесообразен. Кроме того, вместо кислородной фурмы 68 может быть применена фурма и система подачи газов, позволяющая осуществлять продувку металла в вакууме смесью кислорода с аргоном в различных пропорциях. Осуществление такой продувки в вакууме как обычной, так и погружной фурмой, может значительно повысить качество обработки с экономией кислорода и аргона с повышенной производительностью

технологического процесса.

В любом из вариантов предлагаемой установки при обработке металла осуществляется его перемешивание аргоном или другим инертным газом через пористые

0 фурмы, устанавливаемые в дне тигель-ковша (не показаны).

После проведения всех необходимых технологических операций, как и в первом варианте обработки металла, средства про5 ведения технологического процесса (электроды или кислородная фурма) возвращаются в первоначальное исходное положение и отключается пароэжекторный насос, источник 59 питания электроэнергии

0 с автоматическим регулятором мощности или система подачи кислорода. Затем включается привод перемещения 23 каретки 16, и гидроцилиндр 24 поднимает в крайнее верхнее положение каретку 16 с прикреп5 ленными к ней порталом 11, траверсой 9 и крышкой 6.

При подъеме крышки 6 в момент прохождения верхнего обреза тигель-ковша 1 вакуумное уплотнение 8 защищается специ0 альнымиустройствами-экраном(не показан) известной конструкции, расположенным на крышке, к моменту посадки крышки 6 на фланец 7 тигель-ковша 1 экран предварительно при достижении верхнего обреза тигель-ков5 ша автоматически убирается.

Одновременно с перемещением вверх каретки 16 с порталом 11 и остальными элементами работают полиспасты 32, при этом подвижные блоки 33 совместно с порталом

0 11, перемещаясь вверх через посредство подвижных блоков 34 и направляющих блоков 36, с помощью сбегающих ветвей тросов 37 полиспастов 32 опускают контргрузы 38 в нижнее положение. После этого цилиндра5 ми 28 выставляются в первоначальное рабочее положение под регулировочные элементы 30 фиксаторы 27, и вся описанная подвижная система установки вместе с кареткой 16 и порталом 11 гидроцилиндром 24

0 опускается на фиксаторы 27.

Тигель-ковш 1 с обработанным металлом 70 выкатывается ковшевозом 5 из-под крышки 6 и направляется краном на разливку содержимого на МНЛЗ или в изложницы.

5Затем весь цикл работы установки в том

или другом технологическом варианте повторяется.

Повышение надежности вакуум-плотности предлагаемой установки не только повышает надежность ее работы и обеспечение

качественного проведения технологических операций получения высококачественного металла, но и на основании проведенных исследований повышает производительность всего процесса до 20%.

Предлагаемая установка полностью отвечает современным экологическим требованиям. Пыль и газы подвергаются мокрой газоочистке за счет специальной конструкции вакуум-приводам и пароэжекторного насоса; при выходе из насоса устанавливается специальное дожигающее устройство, исключающее попадание вредных газов в атмосферу. Шум при работе установки за счет ее полной герметизации снижается до уровня значительно ниже допустимых норм и т.д.

Формула изобретения 1. Установка для комплексной обработки металла, содержащая установленный на ковшевозе тигель-ковш с вакуумной крышкой, закрепленной к траверсе со смонтированными на ней средствами обеспечения технологического процесса и присоединенной подвесками к порталу с механизмом подъема крышки и компенсаторами, отличающаяся тем, что, с целью повышения надежности и производительности установки, она снабжена механизмом подъема портала, выполненным в виде вертикальных параллельно установленных и закрепленных на общем основании колонн, на которых смонтирована каретка с направляющими роликами и приводом перемещения, а также кронштейны, при этом портал консольно закреплен к каретке, а подвески выполнены

в виде шарнирно соединенных с траверсой и порталом серег, из которых по крайней мера одна снабжена муфтой регулировки длины, причем между траверсой и порталом по горизонтальной оси вакуумной крышки

установлен домкрат, концы которого шарнирно связаны с траверсой и порталом, а компенсаторы установлены на основании колонн и их регулирующие элементы закреплены на каретке, при этом дополнительно установлены два полиспаста, подвижные блоки которых связаны с порталом, а неподвижные с кронштейнами колонн, свободные концы тросов полиспастов соединены с контргрузами, размещенными

внутри колонн.

пяте на основании колонн.

емкости, заполненные балластом, например чугунной дробью, а в фундаменте под колоннами выполнены окна, в которых расположены бункеры с заслонками.

XX XXX XX,

91

г гпф ХХХ//ХХХХХХХХХХХ

yew

9Ct70t7it

91

33

39

/////

//

71

Фие.З

69

/sS////y//s//Y/////////////////Y/Y///Y//YM

Составитель Л Панина Редактор Т.ЛазоренкоТехред М.Моргентал

17

18

ФигЛ

КорректорМ. Кучерявая

| Заявка Франции № 7813615 кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для вакуумирования металла | 1984 |

|

SU1169997A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-24—Подача