Изобретение относится к области устройств для взрывного синтеза алмаза и может быть использовано для серийного получения порошков алмаза и других сверхтвердых материалов с использованием процесса детонации взрывчатого вещества во взрывной камере.

Известно устройство в способе детонационного синтеза алмаза, содержащее взрывную камеру, в которой выполнены горловины загрузки и выгрузки материалов, снабженные крышками с элементами запирания и герметизации (заявка РФ 94010129, МПК В 01 J 3/06, С 01 В 31/06, публ. 10.01.96, бюл. 1). К недостаткам известного устройства относится сравнительно невысокая надежность запирания и герметизации за счет применения традиционных резьбовых соединений для механической фиксации крышки, а также отсутствие элементов и узлов, ускоряющих сборку и демонтаж в процессе серийного производства алмаза.

Наиболее близким по технической сущности к заявляемому является устройство для детонационного синтеза алмаза, содержащее взрывозащитную камеру с горловинами загрузки и выгрузки, снабженными запорными крышками, представляющими собой элементы резьбового соединения (заявка Великобритании 1348465, MПК В 01 J 3/00, приоритет Японии 18.05.71).

К недостаткам прототипа относится недостаточная виброустойчивость и стойкость к пульсирующему ударно-волновому воздействию, недостаточная степень герметизации полости камеры и отсутствие возможности оперативной перезагрузки при серийном изготовлении партий алмазосодержащей шихты.

Технической задачей авторов предлагаемого устройства является разработка конструкции взрывной камеры с крышкой, закрывающей загрузочно-выгрузочную горловину с высокой степенью запирания и герметизации, повышенной стойкости к пульсирующим ударно-волновым воздействиям и виброустойчивости, при этом сборка и демонтаж камеры должны быть максимально ускорены для повышения производительности технологического процесса серийного изготовления алмаза.

Новый технический результат, достигаемый при использовании предлагаемого устройства, заключается в повышении надежности запирания и герметизации крышки, в повышении стойкости к пульсирующим ударно-волновым воздействиям и виброустойчивости и в обеспечении возможности оперативной загрузки зарядов конденсированного ВВ и выгрузки синтезированного детонационным способом конечного продукта при серийном изготовлении партий алмазосодержащей шихты.

Дополнительный технический результат заключается в дополнительном повышении взрывостойкости зоны соединения взрывозащитной камеры и крышки.

Дополнительный технический результат заключаются в обеспечении оперативности разборки устройства при необходимости экстренней замены поврежденных клиновых элементов.

Указанные задача и новый технический результат достигаются тем, что в известном устройстве для детонационного синтеза алмаза, содержащем взрывозащитную камеру для удержания продуктов взрыва ВВ (взрывчатого вещества), в которой выполнена горловина загрузки и выгрузки, снабженная крышкой с элементами запирания и герметизации, в соответствии с предлагаемым устройством горловина камеры имеет круглое проходное отверстие, на внутренней поверхности горловины, обращенной к боковой поверхности крышки, выполнена фиксирующая кольцевая проточка, нижняя стенка которой ориентирована горизонтально и служит опорой для элемента запирания, а верхняя стенка выполнена скошенной относительно нижней стенки, по периферии крышки горловины равномерно по окружности размещены, по меньшей мере, три запорных клиновых элемента, крышка выполнена в виде двух соосно расположенных и составляющих единое целое цилиндров, в полости цилиндра меньшего диаметра, установленного снаружи, размещен механизм гидропривода клиновых элементов, которые поджаты периферийной частью верхнего торца второго цилиндра и опорной стенкой кольцевой проточки горловины, на боковой поверхности второго цилиндра крышки выполнены, по меньшей мере, две кольцевые проточки с размещенными в них эластичными элементами герметизации, а его нижний торец поджат опорным выступом в нижней части горловины камеры, при этом клиновые элементы закреплены на штоках гидропривода посредством замкового соединения с возможностью самоустановки в полости кольцевой проточки горловины, штоки механизма гидропривода с запорными клиновыми элементами установлены с возможностью возвратно-поступательного радиального перемещения в направлении к полости кольцевой проточки горловины камеры и обратно.

Кроме того, горловина камеры выполнена с постепенным увеличением толщины стенки в направлении от тела камеры к центру проходного отверстия горловины.

Кроме того, клиновые элементы закреплены на штоках гидропривода посредством подвижного замкового соединения с возможностью их снятия с крышки.

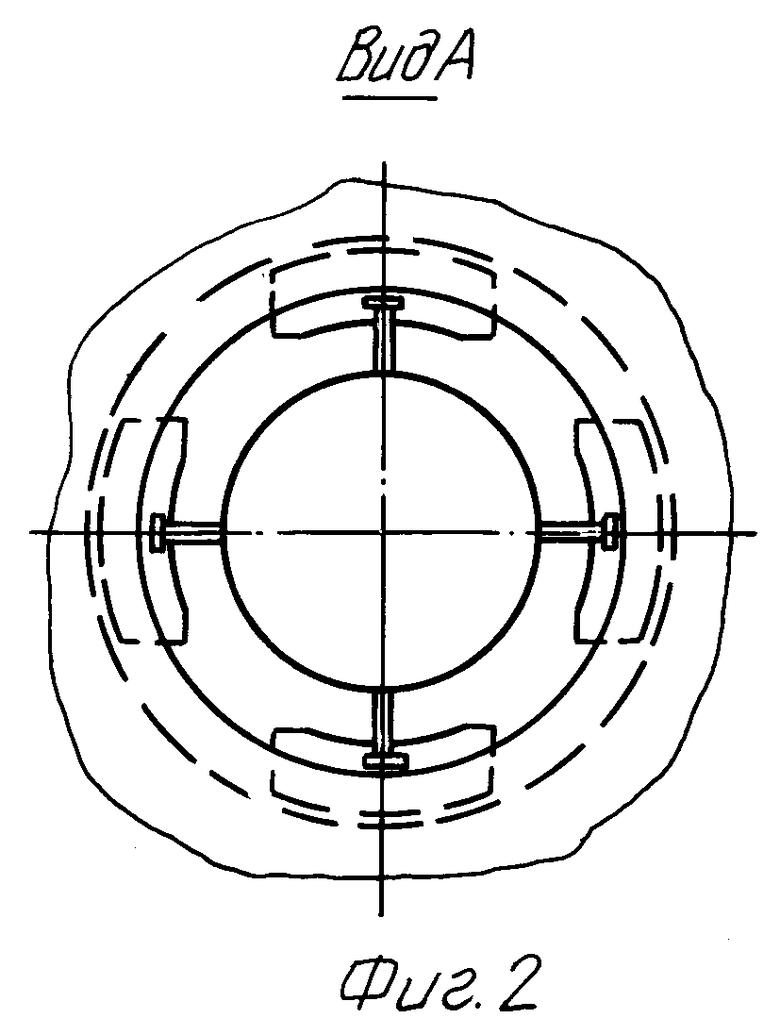

Предлагаемое устройство поясняется следующим образом. На фиг.1 изображена конструкция взрывозащитной камеры 1, горловина загрузки и выгрузки 2, заряд конденсированного ВВ 4 с электродетонатором 3. На фиг.3 (вид Б) изображена крышка 5, запорные клиновые элементы 6 (подробно показаны на фиг.2, вид А), механизм гидропривода 7, подвижные штоки 8 механизма гидропривода 7, кольцевая проточка горловины 9, кольцевые проточки 10 крышки 5 с герметизирующими элементами 11, опорный выступ 12 горловины.

Крышка 5 монтируется в горловине 2 камеры, при этом нижнее основание нижнего цилиндра крышки опирается на опорный выступ 12 горловины камеры, и запорные клиновые элементы 6 крышки дислоцируются напротив кольцевой проточки 9 горловины камеры. В момент срабатывания механизма гидропривода 7 запорного органа происходит самоустановка клиновых элементов 6 в полости кольцевой проточки 9 горловины камеры за счет поступательного перемещения штоков 8. Надежность фиксации крышки в предлагаемом устройстве основана на минимизации сдвиговых смещений в радиальном и окружном направлениях для случая применения элементов клинового соединения, выдвигаемых в крайнее положение фиксации приводным механизмом. Максимальному значению сдвигоустойчивости клинового соединения соответствует выполнение клиновых элементов, равно как и кольцевой проточки горловины камеры, с заявленным профилем.

Вследствие заявленной формы профиля кольцевых проточек горловины камеры и соответствующей формы клиновых элементов обеспечивается их контакт по поверхности большой площади и надежное прижатие крышки к опорному выступу 12 горловины камеры. Таким образом, надежная фиксация клиновых элементов в кольцевой проточке горловины в процессе воздействия нагрузок от взрыва заряда ВВ обеспечивается их самоторможением и необходимой величиной радиального усилия, действующего на клиновые элементы со стороны штоков гидропривода. Это было экспериментально отработано на различных вариантах профилей канавки и клиновых элементов опытных моделей.

В зависимости от величины энерговыделения в полости взрывной камеры при детонации заряда ВВ количество герметизирующих прокладок 11, размещаемых в кольцевых проточках 10 крышки 5, определяется расчетным путем. Экспериментальные исследования показали, что при подрывах масс зарядов ВВ, допустимых с точки зрения максимального выхода алмаза, достаточно двух герметизирующих прокладок, выполненных из вакуумной резины.

В качестве механизма задействования клинового затворного органа в предлагаемом устройстве использован гидропривод, характеризующийся достаточным быстродействием, что существенно для повышения производительности при серийном изготовлении алмаза. В этом случае существенно сокращается продолжительность подготовки взрывозащитной камеры к подрыву заряда ВВ и выгрузки алмазной шихты из камеры, за счет чего ускоряются циклы сборки и разборки оборудования без проведения дополнительных операций.

Экспериментально показано, что максимальная взрывостойкость устройства обеспечивается при выполнении гидропривода 7 запорного органа за одно целое с верхним цилиндром крышки 5. В этом случае повышается динамическая прочность конструкции вследствие уменьшения результирующих колебаний составляющих элементов единой детали по сравнению со случаем раздельного их выполнения. При этом повышается стойкость к пульсирующим ударно-волновым воздействиям и виброустойчивость.

Крышка 5 выполнена в виде двух соосно расположенных и составляющих единое целое цилиндров, один из которых меньшего диаметра размещен с наружной стороны крышки и является корпусом для размещения гидропривода. Выполнение крышки в виде комбинации цилиндров разного диаметра соответствует наиболее оптимальной форме устойчивости к усталостным разрушениям крышки при многократных подрывах в процессе серийного изготовления алмаза. Это подтверждено экспериментальными исследованиями различных вариантов наружной части опытных образцов крышки (квадратная, шестиугольная, круглая).

Для обеспечения обратного хода клинового элемента совместно со штоком гидропривода из полости кольцевой проточки соединение этих элементов выполнено по типу замкового соединения.

Кроме того, применение подвижного замкового соединения вызвано необходимостью оперативной замены клинового элемента в случае его несанкционированного повреждения, что ускоряет демонтаж устройства.

Для обеспечения надежной фиксации крышки в горловине камеры, предотвращения ее перекосов, а также для обеспечения минимальных контактных напряжений площади контактной поверхности клиновых элементов с горловиной и корпусом крышки, необходимо установить не менее трех клиновых элементов.

Поскольку периферийные зоны горловины камеры являются концентраторами напряжений при пульсирующих ударно-волновых воздействиях, имеющих место при детонационном синтезе алмаза, в предлагаемом устройстве горловина камеры выполнена с постепенным увеличением толщины стенки в направлении к центру проходного отверстия горловины камеры. Степень увеличения толщины горловины определяется расчетным путем в зависимости от массы заряда ВВ, подрываемого в полости взрывной камеры.

Проходное отверстие горловины камеры выполнено круглым, поскольку иные формы отверстий приводят к чрезмерной концентрации напряжений на угловых участках и, как следствие, снижению динамической прочности и виброустойчивости конструкции в целом.

Предлагаемое устройство собирается и работает следующим образом.

В полость взрывозащитной камеры помещается рабочее вещество, содержащее ВВ. Затем закрывают загрузочную горловину. Закрытие горловины загрузки и выгрузки производят путем установки в горловине крышки, снабженной запорными клиновыми органами, приводимыми в действие гидроприводами.

Для закрытия горловины камеры крышку устанавливают на опорный выступ 12 горловины камеры. При этом клиновые элементы 6 запорного органа крышки 5 располагаются напротив кольцевой проточки 9 горловины камеры 2. При задействовании гидропривода 7 штоки 8 механизма гидропривода вместе с закрепленными на них клиновыми элементами 6 перемещаются поступательно в радиальном направлении к кольцевой проточке 9 горловины камеры. В своем крайнем положении клиновые элементы самоустанавливаются в полости кольцевой проточки с образованием беззазорного сдвигоустойчивого соединения. При этом надежность фиксации крышки существенно повышается. Под действием давления, создаваемого гидроприводом, предотвращается обратный ход штоков с клиновыми элементами и обеспечивается жесткая, надежная фиксация запорного органа при вибрациях, возникающих в конструкции после подрыва заряда ВВ. Надежность герметизации камеры обеспечивается за счет деформации соприкасающихся с внутренней поверхностью горловины 2 эластичных герметизирующих элементов 11, установленных на боковой поверхности нижнего основания крышки. Прижатие крышки к горловине в течение времени синтеза алмаза обеспечивается работой гидропривода. Таким образом, собранное устройство подготовлено к подрыву.

В момент подрыва заряда взрывчатого вещества 4 образуется ударная волна с развитием пульсирующих ударно-волновых воздействий, воспринимаемых стенкой взрывозащитной камеры 1 и крышкой 5 горловины загрузки и выгрузки. Как показали эксперименты, усталостная прочность предлагаемого устройства достаточна для многократного повторения подрывов масс зарядов ВВ, используемых при серийном изготовлении алмазов.

Промышленная применимость предлагаемого устройства подтверждается следующим примером.

Пример.

Экспериментально были опробованы опытные образцы предлагаемого устройства для детонационного синтеза алмаза в виде камеры с крышкой, установленной в ее горловине. Опытный образец устройства в части конструкции крышки и соединения ее с камерой изготовлен в соответствии с фиг.1. Крышка 1 выполнена из высокопрочной вязкой стали в виде двух соосно расположенных цилиндров, при этом цилиндр меньшего диаметра расположен с наружной стороны крышки и является основанием гидропривода 7, с которым составляет единое целое. На боковой поверхности основания крышки выполнены две кольцевые проточки 10. В них с размещены эластичные элементы герметизации 11, выполненные из вакуумной резины марки "7889" (ТУ 38-105-116-81). Нижнее основание крышки 5 поджато опорным выступом 12 в нижней части горловины 2. При этом клиновые элементы 6 закреплены на штоках 8 гидропривода посредством подвижного замкового соединения с возможностью самоустановки в полости кольцевой проточки 9 горловины 2. Штоки 8 с запорными клиновыми элементами 6 механизма гидропривода установлены с возможностью их возвратно-поступательного радиального перемещения в направлении к кольцевой проточке 9 горловины 2.

Клиновые элементы 6 изготовлены из той же высокопрочной вязкой стали, что и крышка 5, но термообработаны на меньшую твердость для предотвращения деформации и смятия крышки и кольцевой проточки горловины камеры при воздействии интенсивных динамических нагрузок, возникающих в конструкции после подрыва заряда взрывчатого вещества.

Обратный ход клиновых элементов предотвращается за счет их самоторможения в полости кольцевой проточки горловины камеры, а также благодаря усилию, создаваемому гидроприводом и передаваемому штоками гидропривода на клиновые элементы. Таким образом обеспечивается жесткая фиксация запорного органа в горловине камеры.

Конструкция крышки с запорным клиновым органом, снабженным гидроприводом, выполненым в полости наружного цилиндра крышки за одно целое с ней, обеспечивает высокую надежность и стойкость устройства к пульсирующим ударно-волновым воздействиям, а также ее виброустойчивость.

После многократых (свыше сотни) подрывов расчетной порции заряда ВВ (в условиях данного примера она составляла порядка 5 кг) на опытном образце предлагаемого устройства все детали и узлы сохранили свою целостность и работоспособность.

Таким образом, при экспериментальной отработке опытного образца, описанного в примере, подтверждены обеспечение повышения надежности запирания и герметизации крышки, повышение стойкости к пульсирующим ударно-волновым воздействиям и виброустойчивости, а также обеспечение возможности оперативной загрузки зарядов ВВ и выгрузки конечного продукта при серийном изготовлении партий алмазосодержащей шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ДЕТОНАЦИОННОЙ ВОЛНЫ В ЗАРЯДЕ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1994 |

|

RU2090830C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2002 |

|

RU2197702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 2002 |

|

RU2202514C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДЕТОНАЦИОННОЙ ВОЛНЫ В ЗАРЯДЕ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2001 |

|

RU2212016C2 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ ЗАРЯДА В ПОЛЕТЕ | 1999 |

|

RU2166722C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДЕТОНАЦИОННОЙ ВОЛНЫ В ЗАРЯДЕ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1998 |

|

RU2150659C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ДЕТОНАЦИИ БРИЗАНТНЫХ ВВ | 1997 |

|

RU2143094C1 |

| СПОСОБ И УСТРОЙСТВО ПОДРЫВА ПРОТЯЖЕННОГО ЗАРЯДА КОНДЕНСИРОВАННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2156944C1 |

| ШАШКА-ДЕТОНАТОР | 1998 |

|

RU2138759C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201798C2 |

Использование: серийное изготовление алмазных порошков и других сверхтвердых материалов. Сущность изобретения: устройство содержит взрывозащитную камеру, горловину загрузки и выгрузки, заряд конденсированного ВВ с электродетонатором, крышку 5, запорные клиновые элементы 6, механизм гидропривода 7, подвижные штоки 8 механизма гидропривода 7, кольцевую проточку горловины 9, кольцевые проточки 10 крышки 5 с герметизирующими элементами 11, опорный выступ 12 горловины. Изобретение обеспечивает повышенную надежность запирания и герметизации крышки, повышенную стойкость к пульсирующим ударно-волновым воздействиям и виброустойчивости и возможность оперативной загрузки зарядов конденсированного ВВ и выгрузки синтезированного детонационным способом конечного продукта при серийном изготовлении партий алмазосодержащей шихты. 2 з.п.ф-лы, 3 ил.

| Многоэтажное здание | 1985 |

|

SU1348465A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА В ДЕТОНАЦИОННОЙ ВОЛНЕ | 1994 |

|

RU2100063C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1993 |

|

RU2042615C1 |

| СПОСОБ ВЫБОРА СОТЫ И МОБИЛЬНАЯ СТАНЦИЯ | 2010 |

|

RU2491775C2 |

Авторы

Даты

2002-11-20—Публикация

1999-01-19—Подача