Изобретение относится к машиностроению, а именно к самоустанавливающимся колодочным подшипникам, и может быть использовано в конструкциях быстроходных компрессоров, газовых и паровых турбин, насосов и других роторных машин.

Известен опорный подшипниковый узел (см. патент SU 1807268 А1, м. кл. F 16 С 32/06 от 26.11.1990 г.), принятый за прототип, содержащий корпус с каналами подвода смазки и сливной полостью, цапфу вала, самоустанавливающиеся колодки с выполненными в центральной части рабочей поверхности радиальным отверстием и у входной и выходной кромок распределительными канавками, одна из которых, у входной кромки, соединена через каналы в теле колодки с каналами подвода смазки, а другая, у выходной кромки, выполнена сквозной и расположена параллельно продольной оси подшипникового узла. Подшипниковый узел снабжен V-образным уплотнением из износостойкого материала, участок рабочей поверхности между распределительной канавкой и входной кромкой в зоне расположения этой канавки выполнен с углублением, а с противоположной стороны выполнен скос в сторону канавки в зоне ее расположения. В теле каждой колодки между сквозной канавкой и радиальным отверстием выполнены сквозные параллельные продольной оси подшипникового узла отверстия с изменяющимися сечениями, увеличивающимися к выходной кромке колодки. При этом в корпусе в зоне расположения сквозных отверстий выполнены продольные каналы, а на торцевой поверхности корпуса - кольцевая канавка, сообщающие сквозные отверстия с каналами подвода смазки. На противоположной торцевой поверхности корпуса со стороны сливной полости выполнена кольцевая канавка для отвода смазки из сквозных отверстий. Каждое уплотнение установлено в сквозной распределительной канавке с образованием между ним, боковой поверхностью канавки и валом камеры и с возможностью разворота в сторону вала. В качестве износостойкого материала уплотнения может быть использован фторопласт.

Недостатком такой конструкции является его недостаточная несущая и демпфирующая способность.

Задачей заявляемого технического решения является создание подшипникового опорного узла, который обладал бы повышенной несущей и демпфирующей способностью за счет оптимизации процесса всплытия колодки.

Поставленная задача решается тем, что опорный подшипниковый узел, содержащий корпус с каналами подвода смазки и сливной полостью, цапфу вала, охватывающие цапфу вала самоустанавливающиеся колодки с выполненными в центральной части рабочей поверхности радиальным отверстием и у входной и выходной кромок распределительными канавками, одна из которых, у входной кромки, соединена через каналы в теле колодки с каналами подвода смазки, а другая, у выходной кромки, выполнена сквозной и расположена параллельно продольной оси подшипникового узла, фиксирующие винты, маслосъемные скребки, согласно изобретению нижняя колодка имеет большую окружную протяженность по отношению к двум другим колодкам. В нижней колодке установлена вставка в виде замыкающего скребка, а между колодок установлены маслосъемные скребки. На внутренней поверхности колодок выполнена эллиптическая "лимонная" расточка. Коэффициент формы эллиптической лимонной расточки выбран в пределах 0,4-0,7. На боковых гранях колодки выполнены цилиндрические расточки. Фиксирующие винты каждой из колодок выполнены со сферическими головками. Ось нижней колодки смещена в окружном направлении навстречу вращению вала. Ось нижней колодки смещена в окружном направлении на 4-8o. Площадь центрального кармана, выполненного на наружной поверхности каждой из колодок, выбрана в пределах 14-20% площади спинки колодки.

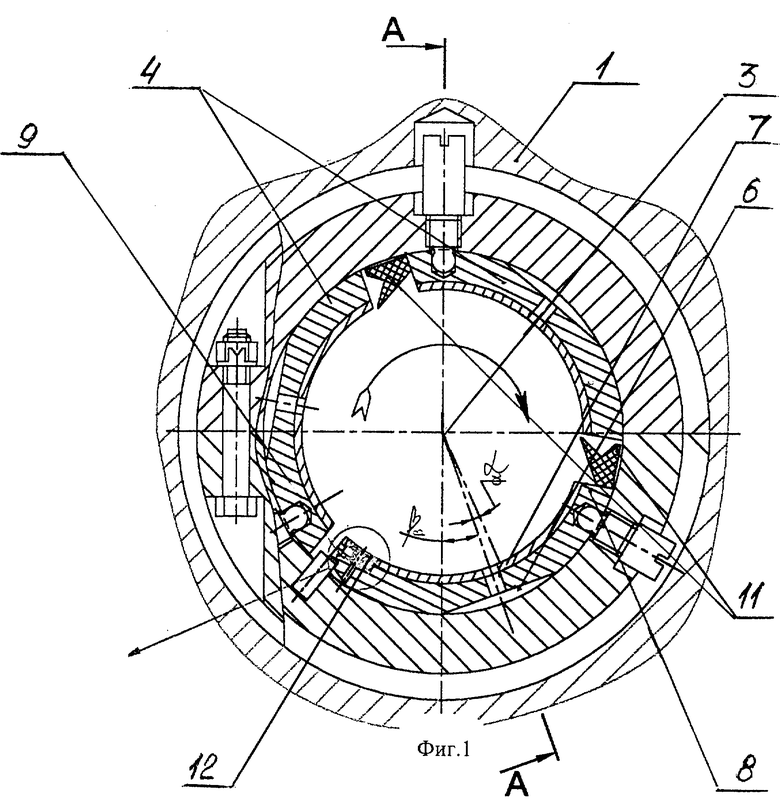

Таким образом, выполнение длины нижней колодки большей по сравнению с двумя другими обеспечивает больший угол охвата, что способствует повышению несущей способности подшипника. Вставка - замыкающий скребок выполняет функцию уплотнения на выходе из наиболее нагруженной нижней колодки, что способствует наполнению эпюры гидродинамического слоя и повышению несущей способности подшипника.

Маслосъемные скребки, расположенные в межколодочном пространстве, способствуют снятию и отводу горячей пленки масла на выходе из колодки, поступлению на вход следующей колодки свежего холодного масла, что позволяет снизить температуру в гидродинамическом несущем слое и за счет повышения вязкости смазки повысить несущую способность подшипника. Скребок, установленный в межколодочном пространстве, в отличие от скребка, установленного в самой колодке, не мешает всплытию колодки, что благоприятствует повышению несущей способности подшипника. Подвод смазки через четыре отверстия улучшает снабжение колодок маслом, тем самым способствуя образованию устойчивой масляной пленки. Расположение маслосъемных скребков в межколодочном пространстве не препятствует всплытию колодки, что неизбежно при расположении маслосъемных скребков в самой колодке. Для предотвращения поворота колодки в окружном направлении используется фиксирующий винт со сферической головкой, что позволяет выгодно сместить точку контакта колодки и винта и позволяет уменьшить момент сопротивления всплытию колодки. Эллиптическая "лимонная" расточка способствует формированию в начальный момент масляного клина, увеличивает коэффициент демпфирования, способствует наполнению эпюры гидродинамического слоя.

Смещение оси нижней колодки навстречу вращению относительно вертикали на 4-8o способствует формированию вертикальной траектории шипа, т.е. в момент начала движения вал всплывает по траектории, близкой к вертикали. Маслосъемные скребки выполнены из фторопласта.

Заявляемая конструкция представлена на чертежах.

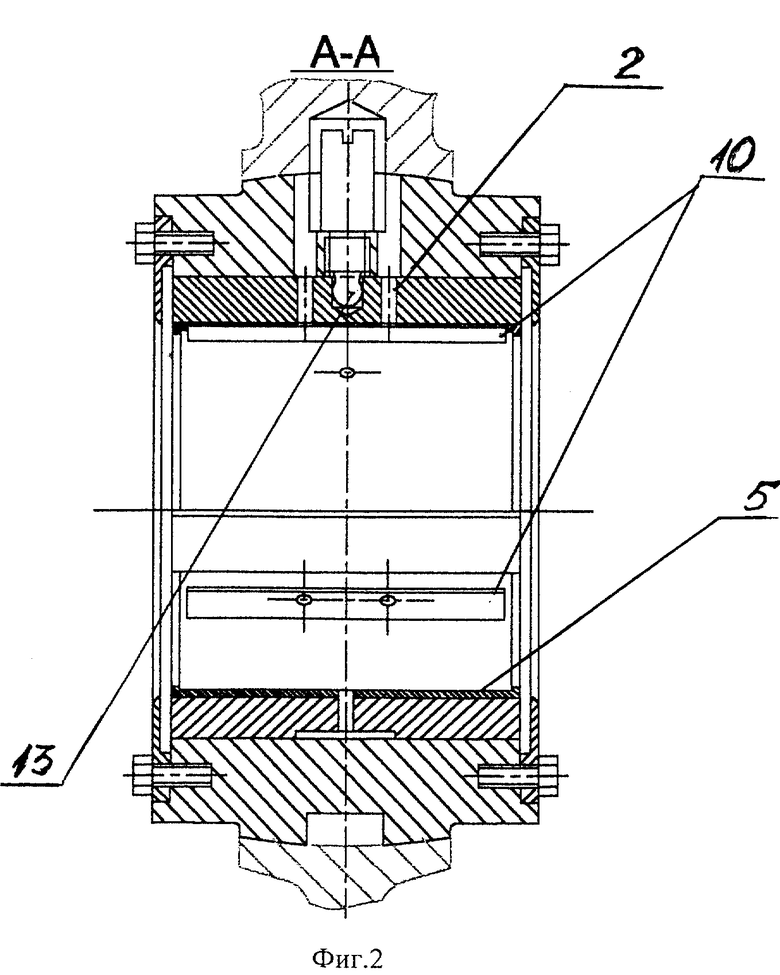

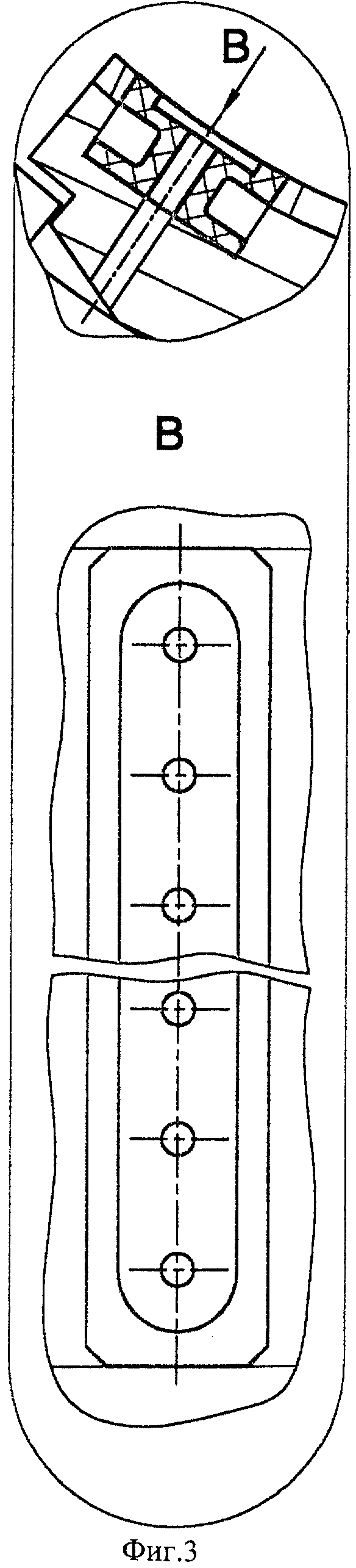

На фиг. 1 изображен опорный подшипниковый узел, поперечный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - увеличенный вид В - вставки.

Опорный подшипниковый узел содержит корпус 1 с каналами подвода смазки 2 и сливной полостью, вал 3, охватывающие вал 3 самоустанавливающиеся колодки 4 с рабочими поверхностями 5 с выполненными в центральной части рабочей поверхности карманом 6, радиальным отверстием 7 и у входной 8 и выходной 9 кромок распределительными канавками 10. Подшипниковый узел снабжен маслосъемными скребками 11 из износостойкого материала, а также замыкающим скребком 12. Опорный подшипниковый узел снабжен фиксирующими винтами 13.

Опорный подшипниковый узел работает следующим образом.

При вращении вала 3 смазочное масло по каналам подвода смазки и каналам в теле колодки 4 поступает к рабочим поверхностям 5 колодок через распределительную канавку 10 у входной кромки. При работе такого подшипникового узла каждая колодка 4 опирается на самогенерируемую гидростатическую пленку смазки. Эта пленка смазки создается в результате отбора небольшой части (порядка 10%) расхода гидродинамической пленки смазки на рабочей поверхности колодки 5 с целью создания гидростатического давления в центральном кармане 6, выполненном на спинке каждой колодки 4. В свою очередь, гидродинамический поток смазки питается направленной маслоподачей из системы маслоснабжения турбомашины через канал в корпусе подшипника и распределительные канавки 10, предусмотренные на передней и задней кромках каждого вкладыша. Подача масла из распределительной канавки по углублению против направления вращения вала позволяет увеличить зону, охватываемую холодным маслом, а выполнение скоса на противоположной стороне канавки усиливает поджатие потока смазочного масла в направлении, противоположном направлению вращения вала, и тем самым способствует предотвращению попадания горячего масла на рабочую поверхность установленной по ходу вращения вала колодки 4.

Отсутствие в подшипниковом узле каких бы то ни было механических опор позволяет упростить конструкцию и избавляет от проблем, связанных с истиранием опор, а изолирующее и демпфирующее влияние гидростатической пленки на опорной поверхности колодки благоприятствует процессу затухания вибраций звуковых колебаний. Установка в межколодочном пространстве маслосъемных скребков позволяет удалить нагретый масляный слой с поверхности вращающегося вала. Постоянное поджатие маслосъемного скребка к поверхности вала обеспечивается повышенным давлением смазки в камере. Последнее обеспечивает перемещение маслосъемного скребка к валу по мере его истирания в процессе эксплуатации. Этому же процессу перемещения маслосъемного скребка способствуют силы упругости материала, из которого он изготовлен, направленные на самокомпенсацию прижатия маслосъемного скребка к валу.

Наиболее эффективно работает карман, площадь которого выбрана в пределах 14-20% площади спинки колодки. Выбор площади производился исходя из оптимального соотношения давления, необходимого для подъема вкладыша, и возможности возникновения чрезмерных боковых утечек из гидростатической пленки. Слишком малый карман требует более высокого, чем имеется в распоряжении давления, необходимого для подъема вкладыша; слишком большой карман вызывает чрезмерные боковые утечки из гидростатической пленки, в результате чего давление становилось недостаточным для подъема колодки. Диаметр отверстия для отбора давления выбран таким, чтобы обеспечить достаточно большой поток масла в карман, а также свести к минимуму возможность забивания канала.

Для тепловой разгрузки наиболее нагруженной части колодки и радиальным отверстием в теле колодки выполняются сквозные отверстия, к которым подводится холодная смазка от каналов подвода смазки по продольным каналам в корпусе и кольцевой канавке на его торцевой поверхности. Отвод нагретой в сквозных каналах смазки осуществляется посредством кольцевой канавки, выполненной на противоположной торцевой поверхности корпуса со стороны сливной полости. Перераспределению тепловых потоков в теле колодки способствует увеличение проходных сечений сквозных отверстий к выходной кромке колодки, т.е. к наиболее нагруженной части самоустанавливающейся колодки.

Таким образом, данная конструкция опорного подшипникового узла по сравнению с известной конструкцией опорного подшипникового узла позволяет значительно повысить его несущую и демпфирующую способность, а также повысить компактность и снизить металлоемкость узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722107C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337257C2 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2685404C2 |

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2757833C1 |

| ЛЕКАРСТВЕННОЕ СРЕДСТВО ТРИМЕТАЗИДИНА В ФОРМЕ МАТРИКСНОЙ ТАБЛЕТКИ С ПРОЛОНГИРОВАННЫМ ДЕЙСТВИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2377989C2 |

| ПОДШИПНИК ГАЗОСТАТИЧЕСКИЙ | 2016 |

|

RU2630271C1 |

Изобретение относится к машиностроению, а именно к самоустанавливающимся колодочным подшипникам. Опорный подшипниковый узел содержит корпус с каналами подвода смазки и сливной полостью, цапфу вала, охватывающие цапфу вала самоустанавливающиеся колодки с выполненными в центральной части рабочей поверхности радиальным отверстием и карманом. У входной и выходной кромок подшипник содержит распределительные канавки, одна из которых, у входной кромки, соединена через каналы в теле колодки с каналами подвода смазки, а другая, у выходной кромки, выполнена сквозной и расположена параллельно продольной оси подшипникового узла, включающего также фиксирующие винты, маслосъемные скребки. При этом в нижней колодке установлена вставка - замыкающий скребок, а в межколодочном пространстве за каждой из колодок, не содержащих вставки - замыкающего скребка, установлен маслосъемный скребок. Технический результат - повышение несущей и демпфирующей способности, снижение металлоемкости 8 з.п. ф-лы, 3 ил.

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

| US 4497587, 05.02.1985 | |||

| US 4247157, 27.01.1981 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2112159C1 |

Авторы

Даты

2002-11-20—Публикация

2000-04-24—Подача