Изобретение относится к области турбо- и компрессоростроения, в частности к устройству опорных сегментных подшипников скольжения, используемых для роторов высокооборотных машин.

При работе центробежных компрессоров, паровых и газовых турбин при высоких частотах вращения их роторов нередко возникают низкочастотные вибрации, обусловленные гидродинамическим и газодинамическим возбуждением, и в этом случае находят применение подшипники скольжения сегментного (колодочного) типа, обеспечивающие высокую вибрационную надежность. При проектировании высокооборотных турбокомпрессорных агрегатов одним из основных требований является обеспечение надежности их работы, которая в значительной степени определяется безотказной работой опорных подшипников, так как их повреждение приводит к останову агрегата и значительным экономическим потерям. Обеспечение надежной работы в подшипниках достигается повышением их несущей способности, демпфирующих свойств и виброустойчивости, снижением расхода смазки и оптимизации теплового режима работы подшипников.

Известен опорный сегментный подшипник, где снижения усилий на опору со стороны ротора турбоагрегата добиваются за счет выполнения сегмента подвижным с возможностью изменения его положения электронно-гидравлической управляющей системой, получающей сигналы о возникающих на валу вибрационных нагрузках. Подшипник состоит из верхнего и нижнего полувкладышей, внутри которых установлены опорные сегменты, съемные опорные вставки, установленные в опорных сегментах и корпусе вкладыша. К недостаткам рассматриваемого подшипника в первую очередь следует отнести существующую инерционность гидравлической системы, а также возможные отказы электронного устройства, что может приводить к запаздыванию слежения сегментов за цапфой вала и выходу их из строя при пусках и аварийных остановах (см., например, патент Японии №1944976C, F16C 17/03).

Известен вкладыш опорного сегментного подшипника скольжения, в котором обеспечено снижение общего расхода потребляемой смазки с одновременным обеспечением оптимального теплового режима и повышения виброустойчивости при надежном маслоснабжении. Вкладыш состоит из двух полувкладышей, в которых установлены опорные сегменты, зафиксированные в осевом направлении втулками, установленными с торцевых сторон в теле сегментов и вкладышей так, что создают гарантированный торцевой зазор между сегментами и вкладышами. Во вкладыше выполнен внутренний кольцевой карман, соединенный с каналом подвода смазки, осевые и радиальные каналы для подвода смазки к сегментам. Во втулках и сегментах выполнены осевые и радиальные каналы индивидуального подвода к маслораздаточным полостям сегментов. Вкладыш снабжен также масляными уплотнениями с подвижными уплотняющими элементами. Недостатками такого вкладыша является то, что установленные в теле сегментов и вкладышей втулки затрудняют самоустановку сегментов при их качании относительно точки опоры, что в свою очередь затрудняет формирование масляного клина на несущих рабочих поверхностях сегментов, а также то, что маслораздаточные полости на этих поверхностях сегментов имеют малые осевые размеры, что приводит к недостаточно равномерному распределению смазки по ширине сегмента и уменьшению несущей способности подшипника (см., например, патент RU №2361126 C11, F16C 17/03; 32/06, 22.11.2011 г.).

Известен опорный подшипниковый узел, содержащий корпус с каналами подвода смазки и сливной полостью, цапфу вала, охватывающие цапфу вала самоустанавливающиеся колодки (сегменты) с выполненным в центральной части несущей рабочей поверхности колодки радиальным отверстием. У входной и выходной кромок колодок подшипниковый узел содержит распределительные канавки, одна из которых, у входной кромки, соединена через каналы в теле колодки с каналами подвода смазки, а другая, у выходной кромки, выполнена сквозной и расположена параллельно продольной оси подшипникового узла, включающего также фиксирующие винты и маслосъемные скребки. В нижней колодке установлена вставка в виде замыкающего скребка, а между колодок установлены маслосъемные скребки. При этом нижняя колодка имеет большую окружную протяженность по отношению к двум другим колодкам. На несущей рабочей поверхности колодок выполнена эллиптическая «лимонная» расточка. К недостаткам рассматриваемой конструкции можно отнести то, что:

1. Отбор масла из масляного слоя самоустанавливающейся колодки с помощью выполненного в центральной части несущей поверхности радиального отверстия вследствие протечек приводит к снижению давления в масляном слое и снижению несущей способности подшипника, снижающейся также из-за эллиптической «лимонной» расточки, уменьшающей окружную протяженность масляного слоя.

2. Выполнение наружного диаметра колодки равным диаметру расточки вкладыша затрудняет качание и самоустановку сегментных колодок (см., например, патент РФ №2193123 С2, F16C 32/06, F16C 17/03, 24.04.2000 г.) - прототип.

Задачей, на реализацию которой направлено предлагаемое техническое решение, является повышение виброустойчивости и несущей способности опорного сегментного подшипника скольжения путем повышения его демпфирующих свойств, снижения расхода смазки и оптимизации теплового режима работы подшипника.

Указанный технический результат достигается тем, что в предлагаемом опорном сегментном подшипнике скольжения, содержащем корпус с каналами подвода смазки и сливной полостью и с размещенным в нем вкладышем из двух полувкладышей с наружной кольцевой канавкой и каналами индивидуального подвода смазки в них к размещенным в плавающем сепараторе самоустанавливающимся сегментам с установочными шипами и с распределительными осевыми канавками для подвода смазки на входных и слива масла на выходных кромках, одна из которых, у входной кромки, соединена радиальными каналами с полостью под сегментом, согласно изобретению индивидуальный подвод смазки осуществлен под выполненные с окружной канавкой на спинке самоустанавливающиеся сегменты, которые размещены в окнах плавающего сепаратора с дросселирующими торцевыми и окружными зазорами с обеспечением при этом максимального качания крайних точек несущих рабочих поверхностей сегмента в пределах, соответствующих возможности перемещения цапфы вала в пределах диаметрального зазора между цапфой вала и внутренней расточкой подшипника.

Отличительным признаком предлагаемого изобретения является то, что индивидуальный подвод смазки осуществлен под выполненные с окружной канавкой на спинке самоустанавливающиеся сегменты, которые размещены в окнах плавающего сепаратора с дросселирующими торцевыми и окружными зазорами с обеспечением при этом максимального качания крайних точек несущих рабочих поверхностей сегмента в пределах, соответствующих возможности перемещения цапфы вала в пределах диаметрального зазора между цапфой вала и внутренней расточкой подшипника.

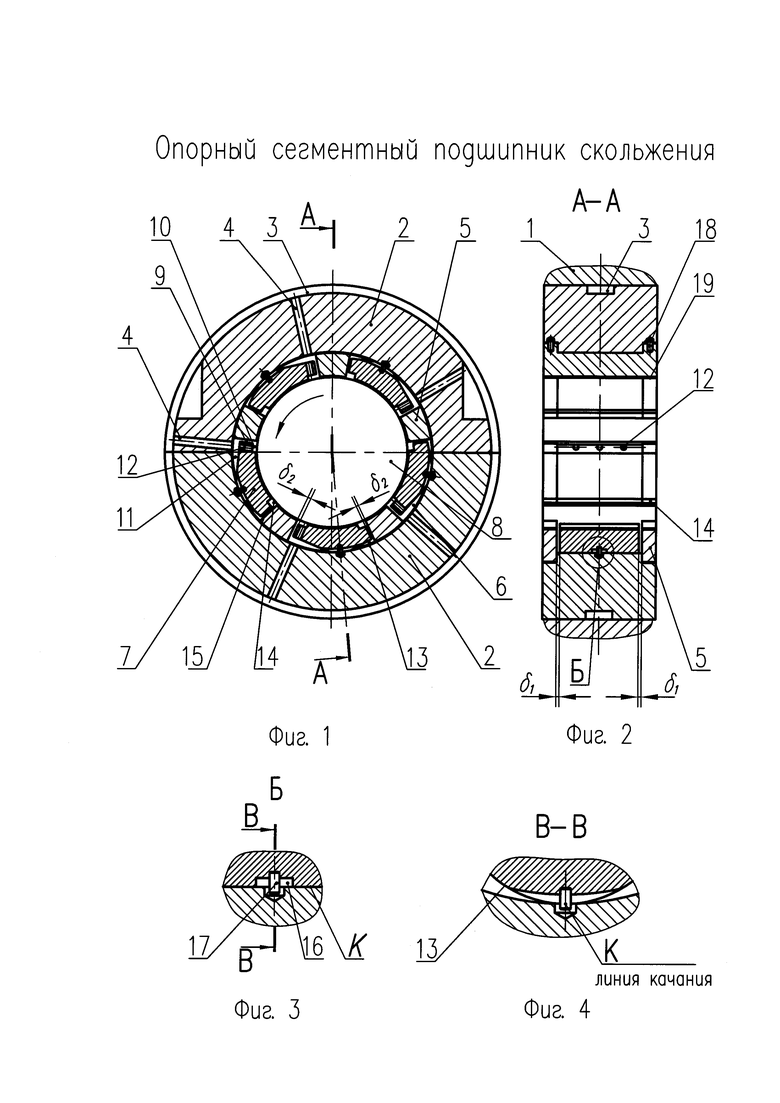

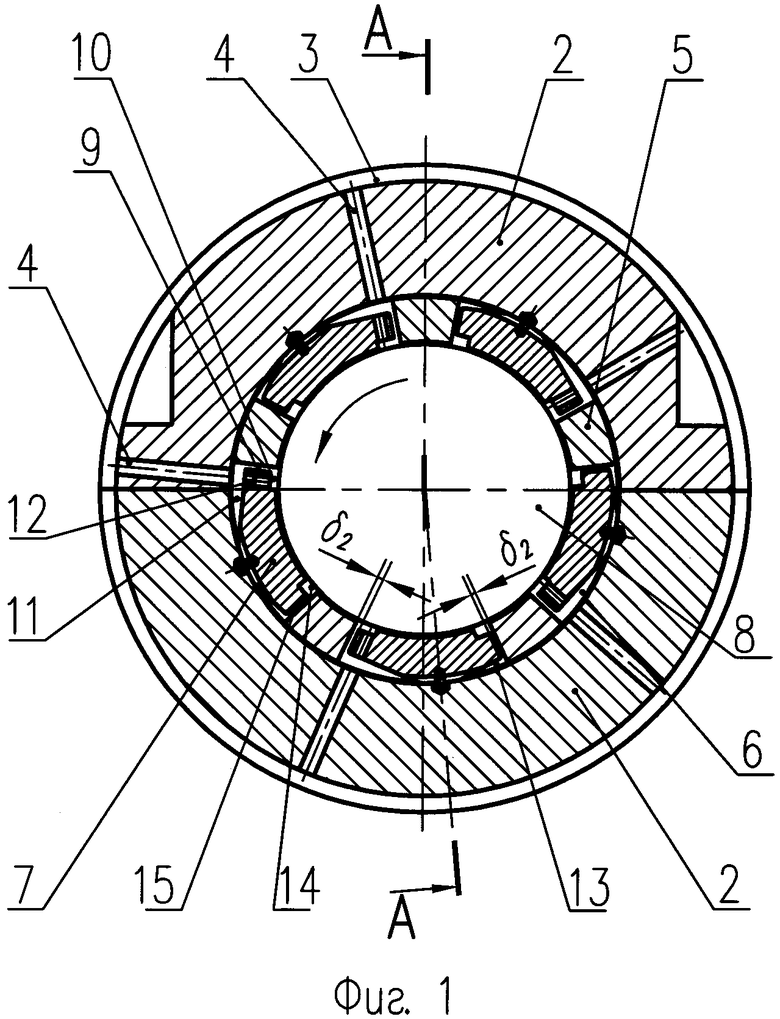

Предлагаемый опорный сегментный подшипник скольжения можно проиллюстрировать с помощью чертежей фиг. 1, 2, 3 А, где на фиг. 1 представлен поперечный разрез подшипника, на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - выноска Б на фиг. 2, на фиг. 4 - сечение В-В на фиг. 3.

В корпусе 1 (с каналами подвода смазки и сливной полостью в нем - на фиг. 1, 2, 3, 4 не показаны) предлагаемого опорного сегментного подшипника скольжения установлен состоящий из двух полувкладышей вкладыш 2 с выполненной на нем кольцевой наружной канавкой 3 (сообщенной с каналами подвода смазки в корпусе 1) и каналами индивидуального подвода смазки 4 в нем. Во внутреннем пространстве вкладыша 2 установлен плавающий сепаратор 5, в окнах 6 (возможны три, четыре или более окон) которого размещены выполненные с наружным радиусом, меньшим чем радиус расточки вкладыша 2, опорные самоустанавливающиеся с возможностью качания по линии (опорной) «K» (см. фиг. 3, 4) сегменты (колодки) 7 (в каждом из окон 6 - один сегмент) с минимально необходимыми (обеспечение возможности подвижности) торцевыми δ1 и окружными δ2 зазорами между сепаратором 5 и сегментами 7 по периметру окон 6. При этом окружной зазор δ2 между сегментом 7 (каждым из) и сепаратором 5 (соответственно, возможность максимального качания крайних точек несущих рабочих поверхностей сегмента 7) выполнен с обеспечением возможности перемещения цапфы вала 8 на величину диаметрального зазора между цапфой вала 8 и внутренней расточкой подшипника (по сегментам 7). На входной кромке 9 сегментов 7 выполнена осевая распределительная канавка 10, а между ней и полостью 11 под сегментом 7 (противоположной несущей рабочей поверхности сегмента 7) в его теле выполнены радиальные каналы 12. Сегмент 7 выполнен так, что линия качания «K» (см. фиг. 3, 4) на его спинке 13 смещена относительно его радиальной оси симметрии на некоторый угол в сторону вращения цапфы вала 8. На сегменте 7 также выполнены осевая канавка 14 на выходной кромке 15 и окружная канавка 16 на его спинке 13 (посредине), в которой на линии качания «K» установлен шип 17. Противоположный конец шипа 17 входит с зазором в ответное отверстие (не показано) во вкладыше 2. Плавающий сепаратор 5 выполнен из двух половин со штифтами от проворота 18 на них и с рабочими поверхностями 19 с баббитовой наплавкой на них (обращенных к цапфе вала 8). Относительно вкладыша 2 плавающий сепаратор 5 установлен с торцевыми и радиальными зазорами (на фиг. 1, 2, 3, 4 не показаны), причем радиальный зазор между сепаратором 5 и вкладышем 2 больше радиального зазора между баббитовой рабочей поверхностью 19 сепаратора 5 и цапфой вала 8. На фиг. 2 цапфа вала 8 условно не показана.

Опорный сегментный подшипник скольжения работает следующим образом (см. фиг. 1, 2, 3, 4).

При работе агрегата смазочное масло по каналам подвода смазки (на фиг. 1, 2, 3, 4 не показаны) в корпусе 1 подшипника поступает в кольцевую канавку 3 во вкладыше 2, затем из канавки 3 по каналам индивидуального подвода смазки 4 поступает в полости 11 под сегментами 7, заполняет, в том числе благодаря окружной канавке 16 на спинке 13, весь свободный объем под сегментом 7 в окнах 6 сепаратора 5 и находится, из-за малости зазоров δ1 и δ2 по периметру между сепаратором 5 и сегментом 7, практически под давлением подвода масла смазки. Далее масло смазки из полости 11 под сегментом 7 по радиальным каналам 12 в теле сегментов 7 и через осевую распределительную канавку 10 на входной кромке 9 сегмента 7 поступает к несущей рабочей поверхности сегмента 7, образуя масляный клин. При вращении цапфы вала 8 поступающая смазка создает гидродинамическую пленку на несущих рабочих поверхностях сегментов 7 с эпюрой давления, которая самоустанавливает сегменты 7 поворотом относительно их линии качания «K» (см. фиг. 3, 4) между спинкой 13 сегментов 7 и вкладышем 2. При качании сегмента (колодки) 7 с опорой по линии «K» (см. фиг. 3, 4) вследствие вибрации вала 8, происходящей, как правило, с прямой синхронной прецессией, совершается работа над замкнутым, вследствие малых щелевых протечек по зазорам δ1 и δ2, объемом масла под сегментом 7 (между ним и вкладышем 2), что приводит к существенному повышению демпфирующих свойств сегментного подшипника - при этом происходит вытеснение и втягивание масла под сегментом 7 аналогично действию гидравлического демпфера с поршнем. Отработанное в сегментах 7 масло из осевых канавок 14 на их выходных кромках 15 сливается в сливную полость в корпусе 1 (на фиг. 1, 2, 3, 4 - не показано) подшипника. Шип 17, установленный с зазором в углублениях вкладыша 2, гарантирует правильную установку сегмента 7 со смещенной от радиальной оси симметрии сегмента 7 в сторону вращения цапфы вала 8 линией качания «K» (см. фиг. 3,4) сегмента 7 во вкладыше 2 и не препятствует его качанию. Штифты 18 удерживают сепаратор 5 от проворота, но не мешают ему «плавать» и самоустанавливаться относительно цапфы вала 8 при вращении ротора (например, турбокомпрессора).

Расчетный или экспериментальный подбор проходных площадей радиальных каналов 12 подвода смазки в маслораспределительные канавки 10 на входных кромках 9 несущих поверхностей сегментов 7 и выполнение дросселирующих зазоров δ1 и δ2 обеспечивает снижение и оптимизацию расхода масла на подшипник, а следовательно, и оптимизацию теплового режима работы подшипника. При этом следует отметить, что уменьшению торцевых протечек масла из сегмента, наполнению эпюры давления и снижению расхода масла через подшипник способствует также выполненная на внутренней (рабочей) поверхности сепаратора баббитовая наплавка 19, которая при малом радиальном зазоре между валом и сепаратором играет роль плавающего масляного уплотнения. Наличие под сегментом масла под давлением подвода смазки повышает демпфирование, улучшает условия самоустановки сегмента, снижает трение и истирание опорных поверхностей, улучшает теплоотвод от сегмента.

Таким образом, данная конструкция опорного сегментного подшипника по сравнению с известной конструкцией опорного подшипникового узла позволяет повысить его демпфирующую и несущую способность, снизить расход смазки и оптимизировать тепловой режим работы подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| ШЕСТЕРЕННЫЙ НАСОС С РЕДУКТОРОМ | 2002 |

|

RU2218479C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2079739C1 |

| Опорный подшипник скольжения | 1989 |

|

SU1682661A1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722107C1 |

Изобретение относится к области турбо- и компрессоростроения, в частности к устройству опорных сегментных подшипников скольжения, используемых для роторов высокооборотных машин. Опорный сегментный подшипник скольжения содержит корпус с каналами подвода смазки и сливной полостью и с размещенным в нем вкладышем (2) из двух полувкладышей с кольцевой канавкой (3) и каналами (4) индивидуального подвода смазки в них к размещенным в плавающем сепараторе (5) самоустанавливающимся сегментам (7) с установочными шипами и с распределительными осевыми канавками для подвода смазки на входных и слива масла на выходных кромках, одна из которых, у входной кромки, соединена радиальными каналами с полостью под сегментом (7). Индивидуальный подвод смазки осуществлен под выполненные с окружной канавкой на спинке (13) сегменты (7), которые размещены в окнах сепаратора (5) с дросселирующими торцевыми и окружными зазорами с обеспечением при этом максимального качания крайних точек несущих рабочих поверхностей сегмента (7) в пределах, соответствующих возможности перемещения цапфы вала (8) в пределах диаметрального зазора между цапфой вала (8) и внутренней расточкой подшипника. Технический результат: повышение виброустойчивости и несущей способности опорного сегментного подшипника скольжения путем повышения его демпфирующих свойств, снижение расхода смазки и оптимизация теплового режима работы подшипника. 4 ил.

Опорный сегментный подшипник скольжения, содержащий корпус с каналами подвода смазки и сливной полостью и с размещенным в нем вкладышем из двух полувкладышей с кольцевой канавкой и каналами индивидуального подвода смазки в них к размещенным в плавающем сепараторе самоустанавливающимся сегментам с установочными шипами и с распределительными осевыми канавками для подвода смазки на входных и слива масла на выходных кромках, одна из которых, у входной кромки, соединена радиальными каналами с полостью под сегментом, отличающийся тем, что индивидуальный подвод смазки осуществлен под выполненные с окружной канавкой на спинке самоустанавливающиеся сегменты, которые размещены в окнах плавающего сепаратора с дросселирующими торцевыми и окружными зазорами с обеспечением при этом максимального качания крайних точек несущих рабочих поверхностей сегмента в пределах, соответствующих возможности перемещения цапфы вала в пределах диаметрального зазора между цапфой вала и внутренней расточкой подшипника.

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| СЕГМЕНТНЫЙ ВКЛАДЫШ ОПОРНОГО ПОДШИПНИКА | 2000 |

|

RU2210685C2 |

| US 4497587 A, 05.02.1985 | |||

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

Авторы

Даты

2017-05-15—Публикация

2016-04-05—Подача