Изобретение относится к области машиностроения, а именно к подшипникам скольжения с самоустанавливающимися колодками, и может быть использовано в качестве опор скольжения для паровых турбин, компрессоров, насосов и других роторных машин.

Известен подшипниковый узел, содержащий корпус с каналами подвода масла и сливной полостью, цапфу вала, самоустанавливающиеся колодки, охватывающие цапфу вала, с выполненными в центральной части рабочей поверхности радиальным отверстием и во входной и выходной кромках распределительными канавками, одна из которых, во входной кромке, соединена через каналы в теле колодки с каналами подвода масла, а другая, в исходной кромке, выполнена сквозной и расположена параллельно продольной оси подшипникового узла, фиксирующие винты, маслосъемные скребки, причем в междуколодковом пространстве за каждой из колодок установлен маслосъемный скребок [UA №763, F16C 32/06, 2001].

Подшипники скольжения с колодками, снабженными центральным карманом с соединительным радиальным отверстием, являются реверсивными и могут работать при вращении вала как по часовой, так и против часовой стрелки. Их недостатком является малая несущая способность, а также нестабильность работы, обусловленная невертикальной траекторией движения вала в подшипнике.

Наиболее близким к заявляемому изобретению является реверсивный подшипник скольжения, содержащий корпус с каналами подвода масла и сливной полостью, вал, охваченный самоустанавливающимися колодками, каждая из которых имеет радиальное отверстие в центральной части ее рабочей поверхности и гидростатический карман на внутренней поверхности корпуса, по одному фиксирующему винту со сферической головкой, маслосъемные скребки из износостойкого материала, установленные в междуколодковом пространстве, при этом, по крайней мере, в одной колодке выполнен второй гидростатический карман и второе радиальное отверстие [UA №20524 U, F16C 32/06, 2007].

Недостатком такой конструкции является ограниченная несущая способность, не оптимальная для тяжелых роторов. В момент пуска при контакте рабочих поверхностей самоустанавливающейся колодки и шейки вала происходит их износ, влекущий за собой увеличение зазора в подшипнике, для компенсации которого необходимо увеличивать зазоры между ротором и статором, что приводит к снижению эффективности агрегата. Во время работы возникает недопустимо высокая температура несущей гидродинамической пленки.

В основу изобретения поставлена задача создания реверсивного подшипника скольжения с высокой несущей и демпфирующей способностью как во время пуска и останова, так и на рабочих частотах вращения при его использовании в роторных машинах с тяжелыми роторами.

Поставленная задача решается тем, что в реверсивном подшипнике скольжения, содержащем корпус с каналами подвода смазки и сливной полостью, вал, охваченный самоустанавливающимися колодками, каждая из которых имеет гидростатические карманы на спинках колодки и соединенные с ними радиальные отверстия, расположенные симметрично относительно центра колодки, фиксирующие винты со сферическими головками, маслосъемные скребки, установленные в межколодочном пространстве, согласно изобретению, на рабочей поверхности нижней колодки дополнительно выполнены гидростатические карманы смазки, а в корпусе подшипника предусмотрено дополнительное отверстие для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки, причем, каждый из гидростатических карманов на рабочей поверхности нижней колодки соединен с дополнительным отверстием в корпусе подшипника для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки посредством каналов в теле нижней колодки.

Гидростатические карманы на рабочей поверхности нижней колодки могут быть выполнены в виде лунок и расположены в ее центральной части симметрично относительно продольной и поперечной оси нижней колодки.

Для еще большего увеличения несущей и демпфирующей способности подшипника в теле нижней колодки благодаря наличию каналов под ее рабочей поверхностью может быть организован подвод смазки для дополнительного охлаждения нижней колодки, а в корпусе подшипника дополнительно предусмотрены отверстия для подвода смазки в каналы для дополнительного охлаждения нижней колодки, при этом указанные каналы могут быть расположены или только в задней, или в задней и передней частях нижней колодки симметрично относительно ее продольной оси.

Окружная протяженность (угол охвата) и осевая ширина рабочей поверхности нижней колодки могут быть больше, чем окружная протяженность и осевая ширина рабочей поверхности любой другой колодки подшипника соответственно.

Кроме того, колодки с меньшей осевой шириной рабочей поверхности могут быть смещены относительно нижней колодки в одном направлении или в противоположных направлениях вдоль оси подшипника.

Причем каждая из колодок с меньшей осевой шириной рабочей поверхности может быть снабжена проточкой глубиной 0,5-1,5 мм или глубиной, соответствующей толщине колодки по всей окружной протяженности рабочей поверхности в ее центральной части.

Поставленную задачу решают также тем, что в реверсивном подшипнике скольжения, содержащем корпус с каналами подвода смазки и сливной полостью, вал, охваченный самоустанавливающимися колодками, каждая из которых имеет гидростатические карманы на спинках колодки и соединенные с ними радиальные отверстия, расположенные симметрично относительно центра колодки, фиксирующие винты со сферическими головками, маслосъемные скребки, установленные в межколодочном пространстве, согласно изобретению, спинка каждой из колодок подшипника, поверхность корпуса, которая сопрягается со спинкой колодки, имеют сферическую форму.

На рабочей поверхности нижней колодки дополнительно могут быть выполнены гидростатические карманы смазки, а в корпусе подшипника предусмотрено дополнительное отверстие для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки, причем каждый из гидростатических карманов на рабочей поверхности нижней колодки соединен с дополнительным отверстием в корпусе подшипника для подвода смазки в указанные гидростатические карманы посредством каналов в теле нижней колодки.

Гидростатические карманы на рабочей поверхности нижней колодки могут быть расположены в ее центральной части симметрично относительно продольной и поперечной оси нижней колодки.

Гидростатические карманы на рабочей поверхности нижней колодки могут быть выполнены в виде лунок.

В теле нижней колодки под ее рабочей поверхностью могут быть выполнены каналы для дополнительного охлаждения нижней колодки, причем указанные каналы расположены или в задней, или в задней и передней частях нижней колодки симметрично относительно ее продольной оси.

Окружная протяженность и осевая ширина рабочей поверхности нижней колодки больше, чем окружная протяженность и осевая ширина рабочей поверхности любой другой колодки подшипника.

Колодки с меньшей осевой шириной рабочей поверхности могут быть смещены относительно нижней колодки в одном направлении вдоль оси подшипника.

Колодки с меньшей осевой шириной рабочей поверхности могут быть смещены относительно нижней колодки в противоположных направлениях вдоль оси подшипника.

Каждая из колодок с меньшей осевой шириной рабочей поверхности может быть снабжена проточкой глубиной 0,5-1,5 мм по всей окружной протяженности рабочей поверхности в центральной части колодки.

Каждая из колодок с меньшей осевой шириной рабочей поверхности может быть снабжена проточкой глубиной, соответствующей толщине колодки по всей окружной протяженности колодки в ее центральной части.

Второй вариант целесообразно использовать для компенсации углового смещения оси шейки вала относительно оси подшипника и последующего равномерного распределения радиальной нагрузки по всей рабочей поверхности колодок.

Перечисленные выше признаки заявляемого технического решения необходимы и достаточны для достижения поставленной технической задачи с достижением качественного нового технического результата.

Конструктивное решение, при котором на рабочей поверхности нижней колодки в ее центральной части симметрично относительно продольной и поперечной оси нижней колодки дополнительно в виде лунок выполнены гидростатические карманы смазки, а в корпусе подшипника имеется дополнительное отверстие для подвода смазки в упомянутые выше гидростатические карманы на рабочей поверхности нижней колодки, причем, каждый из гидростатических карманов на рабочей поверхности нижней колодки соединен с дополнительным отверстием в корпусе подшипника для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки посредством дополнительных каналов в теле нижней колодки, предотвращает контакт колодки и шейки вала в момент пуска роторной машины благодаря подводу смазки в эти карманы под высоким давлением через дополнительные отверстия, как в колодке, так и в корпусе подшипника, что позволяет обеспечить гидроподъем вала на низких скоростях вращения. Расположение гидростатических карманов смазки на рабочей поверхности нижней колодки симметрично относительно ее продольной и поперечной оси предполагает наличие их парного количества и обеспечивает более устойчивый гидроподъем вала в момент пуска.

При этом то, что в теле нижней колодки в задней и передней ее частях симметрично относительно продольной оси нижней колодки под ее рабочей поверхностью расположены каналы подвода смазки для дополнительного охлаждения колодки, а в корпусе подшипника дополнительно предусмотрены отверстия для подвода смазки в каналы для дополнительного охлаждения нижней колодки, позволяет создать такую систему охлаждения колодок опорного подшипника скольжения, при которой за счет направления части смазочного масла на снижение температуры рабочей поверхности нижней колодки создаются условия, дающие возможность реверсивному подшипнику скольжения воспринимать большие радиальные нагрузки по сравнению с прототипом.

Выполнение окружной протяженности (угла охвата) и осевой ширины рабочей поверхности нижней колодки больше, чем окружная протяженность и осевая ширина рабочей поверхности любой другой колодки подшипника, способствует повышению демпфирующей способности нижней колодки и предоставляет возможности разместить гидростатические карманы, обеспечивающие гидроподъем в момент пуска.

Для более эффективного решения поставленной задачи по повышению несущей способности реверсивного подшипника дополнительно осевую ширину рабочей поверхности нижней колодки выполняют большей, чем любой другой колодки. Уменьшение осевой ширины любой другой колодки, отличной от нижней, улучшает охлаждение нижней колодки благодаря уменьшению количества «теплой» смазки, перетекающей в нижнюю колодку, то есть в колодку с большей осевой шириной рабочей поверхности, из колодки с меньшей осевой шириной рабочей поверхности. Уменьшенное количество «теплой» смазки восполняется дополнительным количеством «холодной» смазки, подводимой в межколодочное пространство, в результате чего в нижнюю колодку поступает более «холодное» масло.

В этом случае один из примеров такого осуществления заявляемого технического решения достигается тем, что колодки с меньшей осевой шириной рабочей поверхности смещены относительно нижней колодки в одном направлении вдоль оси подшипника; другой пример достигается тем, что колодки с меньшей осевой шириной рабочей поверхности смещены относительно нижней колодки в противоположных направлениях вдоль оси подшипника; еще один пример осуществления данного технического решения достигается тем, что каждая из колодок с меньшей осевой шириной рабочей поверхности снабжена проточкой глубиной 0,5-1,5 мм по всей окружной протяженности рабочей поверхности в центральной части колодки; и еще один пример осуществления достигается тем, что каждая из колодок с меньшей осевой шириной рабочей поверхности снабжена проточкой глубиной, соответствующей толщине колодки по всей окружной протяженности колодки в ее центральной части.

Изобретение поясняется чертежами.

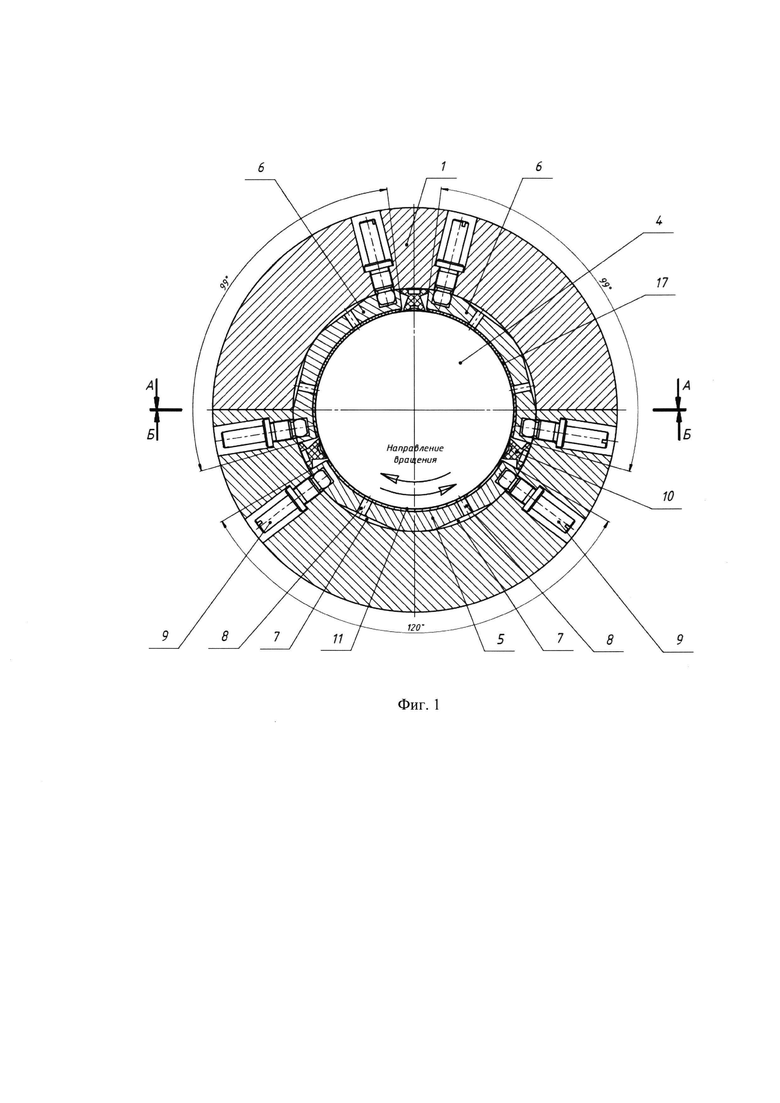

На Фиг. 1 показан поперечный разрез реверсивного подшипника скольжения с увеличенным углом охвата нижней колодки;

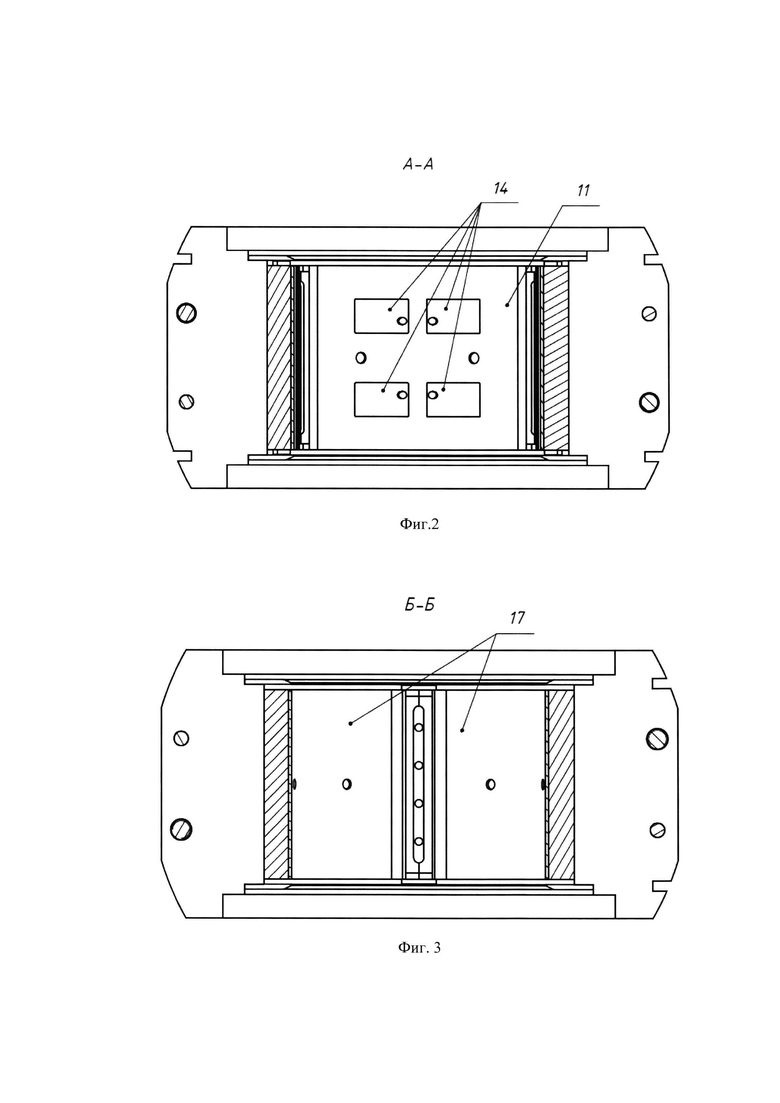

на Фиг. 2 - разрез по А-А Фиг. 1;

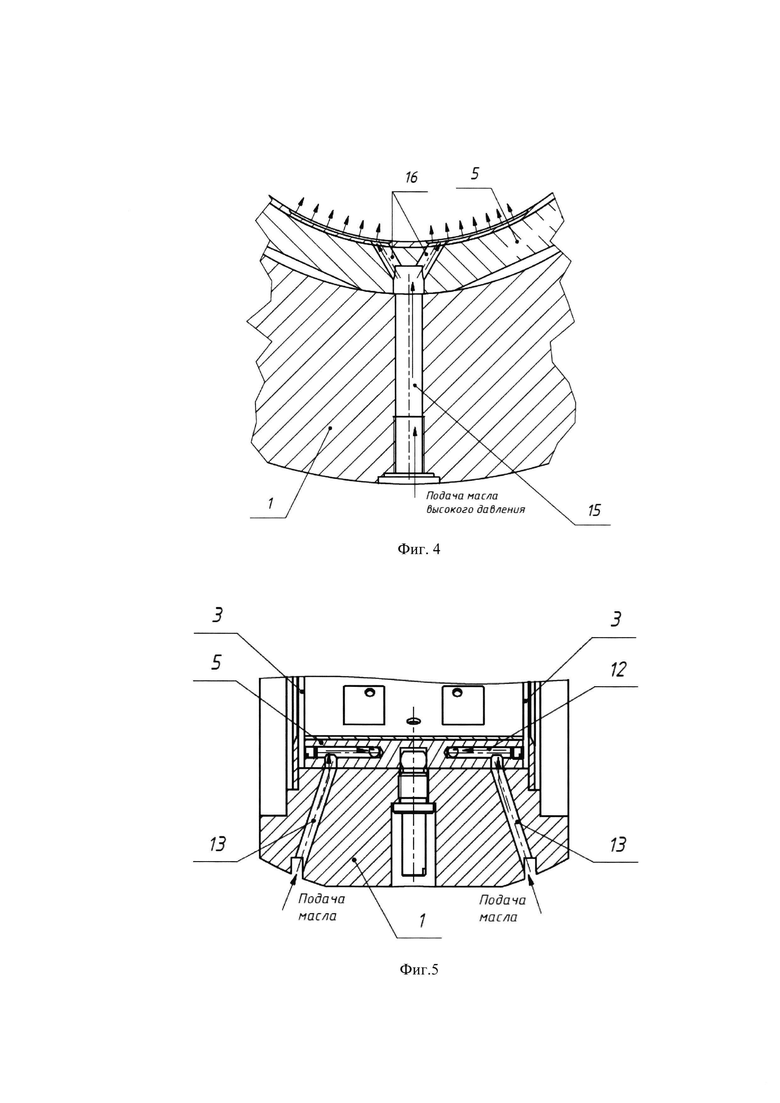

на Фиг. 3-разрез по Б-Б Фиг. 14;

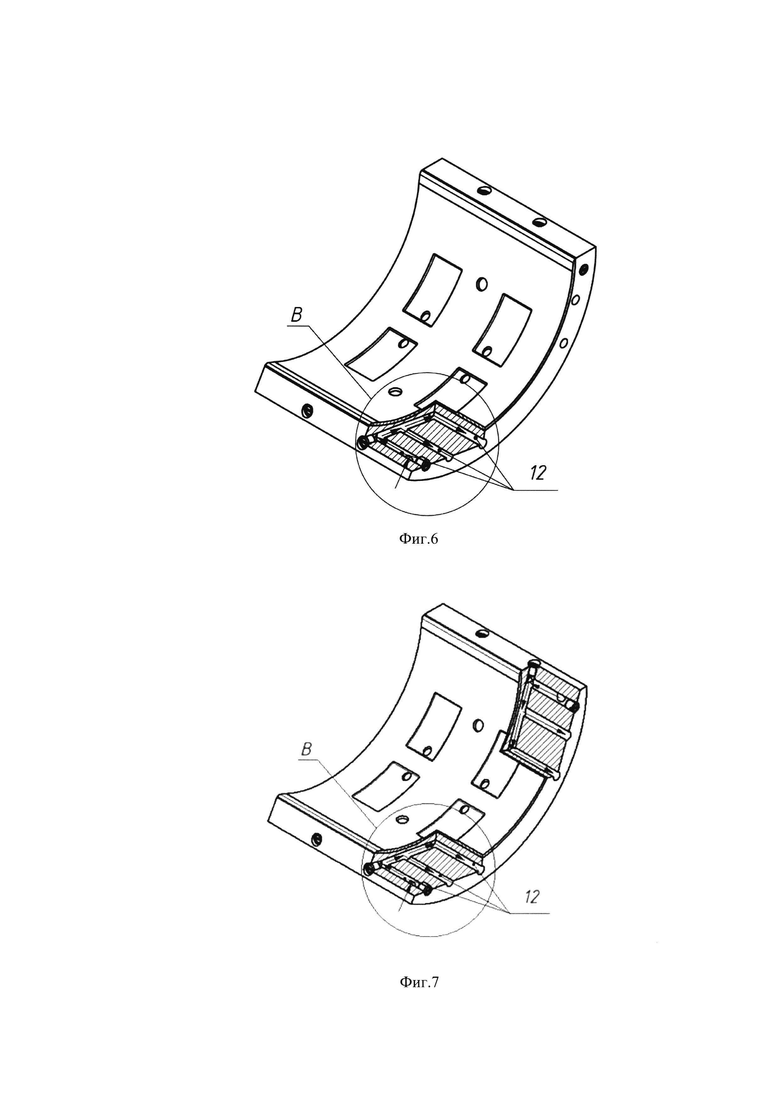

на Фиг. 4 изображены гидростатические карманы в нижней колодке, обеспечивающие гидроподъем во время пуска, и схематически показан подвод масла в эти карманы;

на Фиг. 5 схематически показана подача масла в каналы для дополнительного охлаждения колодки;

на Фиг. 6 - нижняя колодка с каналами для дополнительного охлаждения в задней ее части;

на Фиг. 7 - нижняя колодка с каналами для дополнительного охлаждения в ее задней и передней части;

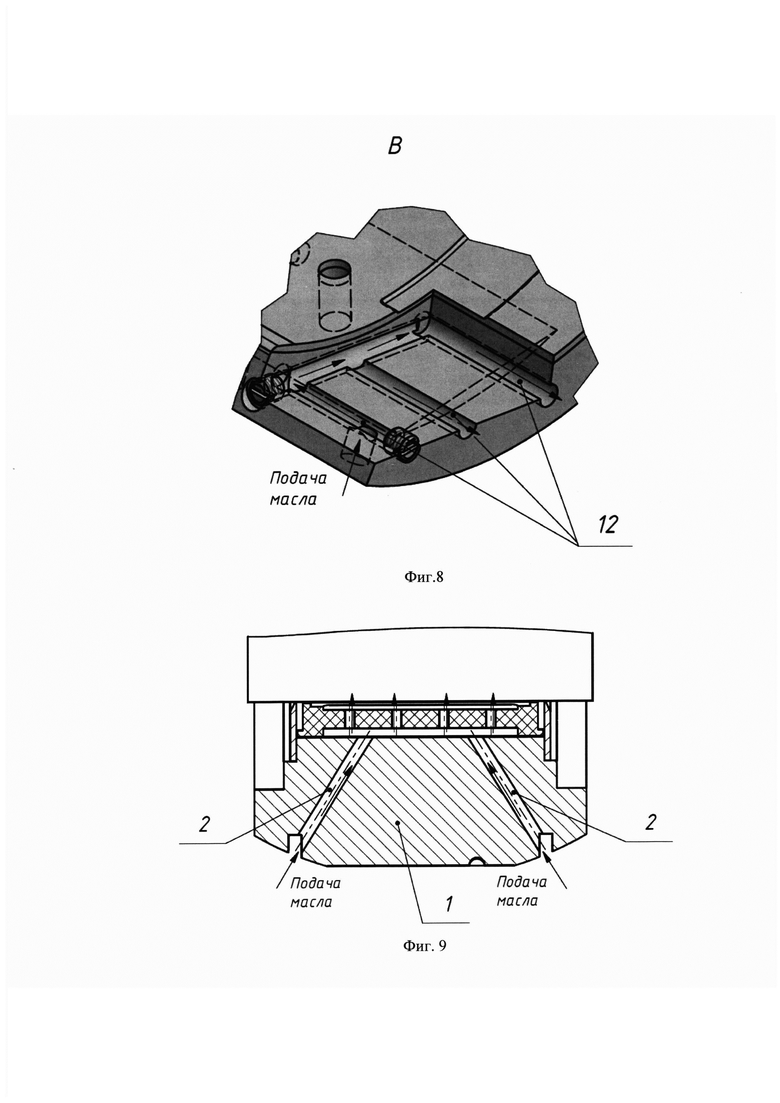

на Фиг. 8 показано место В нижней колодки, а именно, каналы для дополнительного охлаждения колодки;

на Фиг. 9 схематически показана подача масла в маслосъемный скребок;

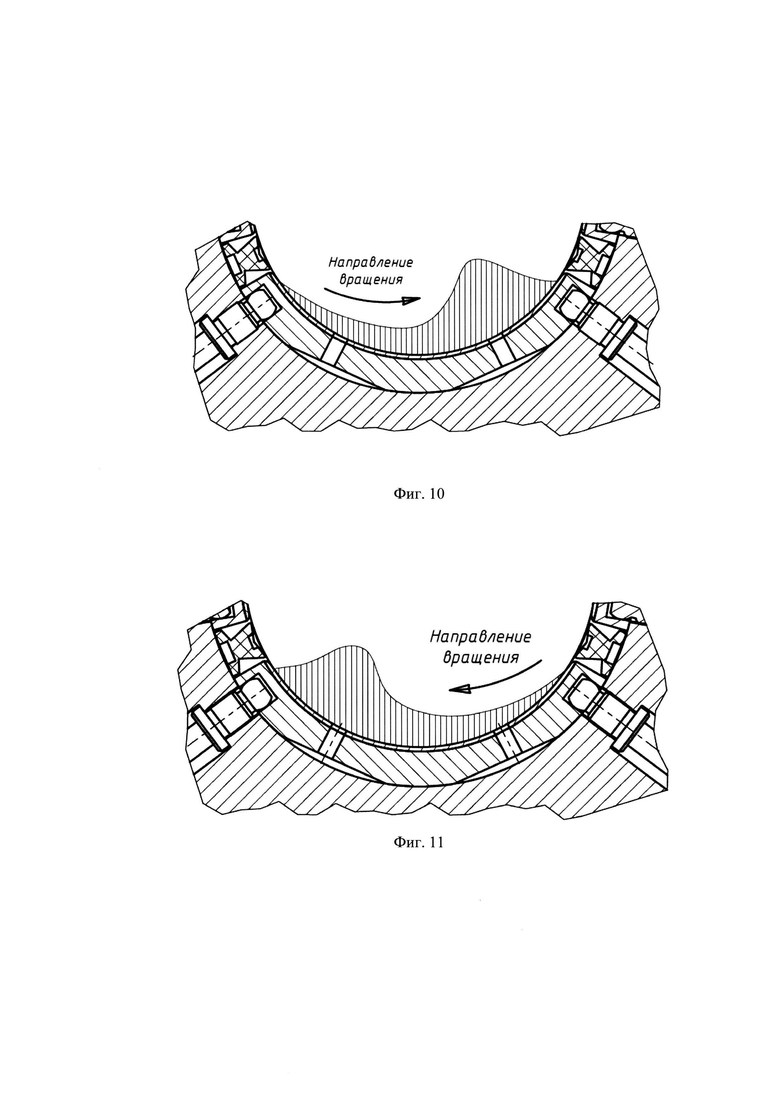

на Фиг. 10 - показана работа самоустанавливающихся колодок при вращении против часовой стрелки;

на Фиг. 11 показана работа самоустанавливающихся колодок при вращении по часовой стрелке;

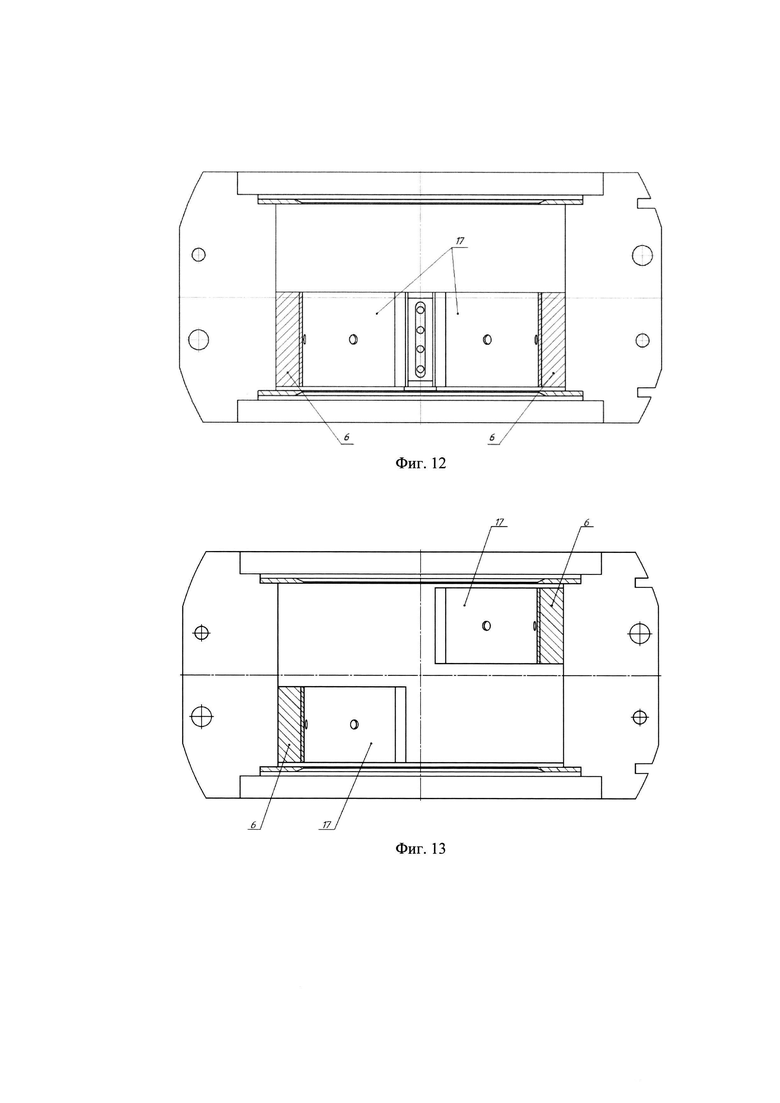

на Фиг. 12 схематически показано смещение колодок с уменьшенной осевой шириной рабочей поверхности относительно нижней колодки в одном направлении вдоль оси подшипника;

на Фиг. 13 - смещение колодок с уменьшенной осевой шириной рабочей поверхности относительно нижней колодки в противоположных направлениях вдоль оси подшипника;

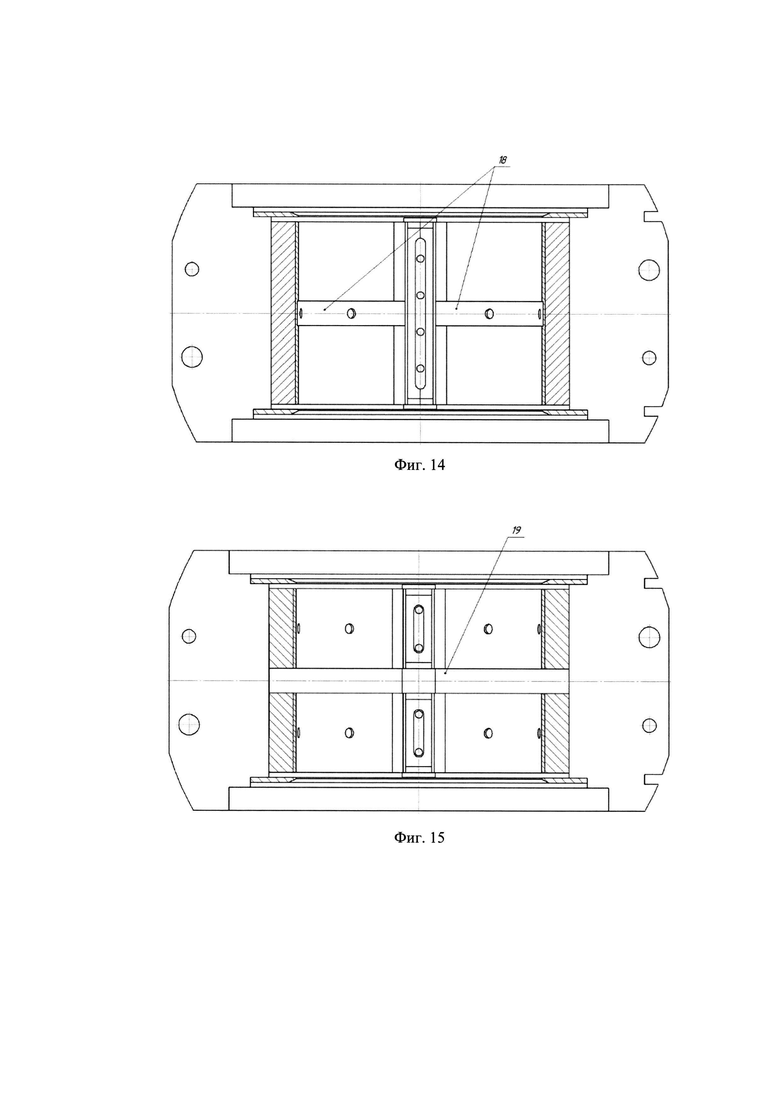

на Фиг. 14 схематически показаны колодки с меньшей осевой шириной рабочей поверхности, снабженные проточкой глубиной 0,5-1,5 мм по всей окружной протяженности рабочей поверхности в центральной части колодки;

на Фиг. 15 - колодки с меньшей осевой шириной рабочей поверхности, снабженные проточкой глубиной, соответствующей толщине колодки по всей окружной протяженности колодки в ее центральной части;

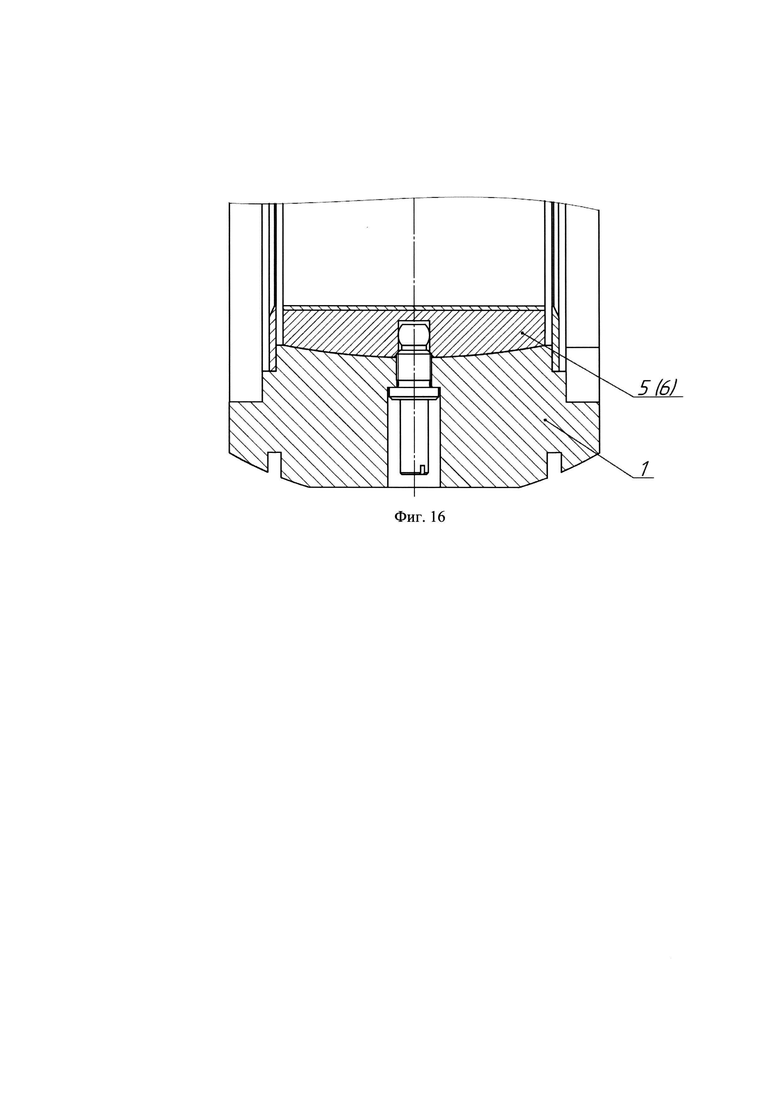

на Фиг. 16. схематически показано сопряжение колодок и корпуса подшипника по сферической поверхности в соответствии со вторым вариантом технического решения.

Реверсивный подшипник скольжения, фиг. 1-3; 5; 9, содержит корпус 1 с каналами 2 подвода смазки и сливной полостью 3, вал 4, охваченный самоустанавливающимися колодками 5, 6, каждая из которых имеет гидростатические карманы 7 на спинках колодки и соединенные с ними радиальные отверстия 8, расположенные симметрично относительно центра колодки, фиксирующие винты 9 со сферическими головками, маслосъемные скребки 10, установленные в межколодочном пространстве, фиг. 9, в теле нижней колодки 5, фиг. 5-8, под ее рабочей поверхностью 11 расположены каналы 12 подвода смазки для дополнительного охлаждения нижней колодки 5, а в корпусе 1 подшипника дополнительно предусмотрены отверстия 13 для подвода смазки в каналы 12 для дополнительного охлаждения нижней колодки 5, при этом на рабочей поверхности 11 нижней колодки, фиг. 2, 4, дополнительно выполнены гидростатические карманы 14 смазки, а в корпусе 1 подшипника предусмотрено дополнительное отверстие 15 для подвода смазки в гидростатические карманы 14 на рабочей поверхности нижней колодки 5, причем, каждый из гидростатических карманов

14 на рабочей поверхности 11 нижней колодки 5 соединен с дополнительным отверстием

15 в корпусе 1 подшипника для подвода смазки в гидростатические карманы 14 на рабочей поверхности 11 нижней колодки 5 посредством каналов 16 в теле нижней колодки 5, кроме того, окружная протяженность (угол охвата) и осевая ширина рабочей поверхности 11 нижней колодки 5 больше, чем окружная протяженность и осевая ширина рабочей поверхности 17 любой другой колодки 6 подшипника.

При этом каналы 12 для дополнительного охлаждения нижней колодки расположены или в задней, или в задней и передней частях нижней колодки 5, фиг. 6-7, симметрично относительно ее продольной оси, гидростатические карманы 14 на рабочей поверхности 11 нижней колодки 5, фиг. 4, выполнены в виде лунок и расположены в ее центральной части симметрично относительно продольной и поперечной оси нижней колодки 5.

Кроме того, колодки 6 с меньшей осевой шириной рабочей поверхности 17 могут быть смещены относительно нижней колодки 5 в одном направлении или в противоположных направлениях вдоль оси подшипника, фиг. 12 и 13, соответственно.

Причем, каждая из колодок 6 с меньшей осевой шириной рабочей поверхности 17 может быть снабжена проточкой 18 глубиной 0,5-1,5 мм или проточкой 19 глубиной, соответствующей толщине колодки 6 по всей окружной протяженности рабочей поверхности в ее центральной части, фиг. 14 и 15, соответственно.

В соответствии со вторым вариантом исполнения заявляемого подшипника, спинка каждой из колодок 5, 6 подшипника, поверхность корпуса 1, которая сопрягается со спинкой колодки 5, 6, имеют сферическую форму, фиг. 16.

Реверсивный подшипник работает следующим образом.

Перед вращением вала 4 смазка под высоким давлением подается в гидростатические карманы 14 на рабочей поверхности 11 нижней колодки 5 через каналы 15 в корпусе 1 и каналы 16 в теле нижней колодки 5. Под действием высокого давления в гидростатических карманах 14 на рабочей поверхности 11 нижней колодки 6 вал 4 отрывается от рабочей поверхности 11 на некоторую величину толщины смазочного слоя. Таким образом, осуществляется гидроподъем вала 4 в подшипнике перед пуском турбомашины.

После пуска и некоторого времени набора скорости вращения вала 1 подачу смазки под высоким давлением в гидростатические карманы 14 на рабочей поверхности 11 нижней колодки 5 останавливают, и реверсивный подшипник продолжает работать на гидродинамической пленке смазки, образующейся в результате вовлечения смазки вращением вала 4 на рабочие поверхности 11 и 17 самоустанавливающихся колодок 5 и 6, соответственно.

После начала вращения вала 4 в подшипнике смазка, которая доставляется направленной подачей масла из системы маслоснабжения турбомашины по каналам 2 корпуса 1 к маслосъемным скребкам 10, поступает к рабочим поверхностям 11 и 17 самоустанавливающихся колодок 5 и 6, соответственно. Каждая из самоустанавливающихся колодок опирается на самогенерируемую гидростатическую пленку смазки. Эта пленка образуется в результате отбора незначительной части (около 10%) гидродинамической пленки смазки на рабочих поверхностях 11 и 17 самоустанавливающихся колодок 5 и 6 с целью создания давления в карманах 7. Реверсивность работы подшипника обеспечивается сменой давления в гидростатических карманах 7 при изменении направления вращения.

На фиг. 10 и 11 изображено распределение давления масляной пленки между валом 4 и самоустанавливающейся колодкой 5 при вращении вала против часовой стрелки и по часовой стрелке, соответственно.

Смазка для дополнительного охлаждения нижней колодки 5 доставляется направленной подачей масла из системы маслоснабжения турбомашины по каналам 13 корпуса 1 к каналам 12 нижней колодки 5 и, протекая через каналы 12 под рабочей поверхностью 11 нижней колодки 5, отбирает часть тепла из термонагруженной зоны рабочей поверхности 11 и тем самым осуществляет дополнительное охлаждение нижней колодки 5. Проток дополнительной смазки через каналы 12 может осуществляться или в задней, или в задней и передней частях нижней колодки 5 одновременно и независимо от направления вращения вала 4 в подшипнике.

Работа второго варианта исполнения заявляемого подшипника аналогична описанному выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2722222C1 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2685404C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2757833C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2754280C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337257C2 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| СПОСОБ ГАШЕНИЯ ОСЕВЫХ КОЛЕБАНИЙ РОТОРА, КОТОРЫЙ ВРАЩАЕТСЯ, С ПОМОЩЬЮ ВСТАВНЫХ ДЕТАЛЕЙ НА ГИДРОСТАТИЧЕСКОМ ПОДВЕСЕ УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2561880C2 |

| Упорный подшипник скольжения | 1988 |

|

SU1541442A1 |

Изобретение относится к области машиностроения, а именно к подшипникам скольжения с самоустанавливающимися колодками, и может быть использовано в качестве опор скольжения для паровых турбин, компрессоров, насосов и других роторных машин. Реверсивный подшипник скольжения содержит корпус с каналами подвода смазки и сливной полостью, вал, охваченный самоустанавливающимися колодками, каждая из которых имеет гидростатические карманы на спинках колодки. На рабочей поверхности нижней колодки дополнительно выполнены гидростатические карманы смазки, а в корпусе подшипника предусмотрено дополнительное отверстие для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки, причем каждый из гидростатических карманов на рабочей поверхности нижней колодки соединен с дополнительным отверстием в корпусе подшипника для подвода смазки в указанные гидростатические карманы, при этом окружная протяженность и осевая ширина рабочей поверхности нижней колодки больше, чем окружная протяженность и осевая ширина рабочей поверхности любой другой колодки подшипника. Кроме того, в теле нижней колодки под ее рабочей поверхностью выполнены каналы для дополнительного охлаждения нижней колодки. Во втором варианте реверсивного подшипника скольжения спинка каждой из колодок подшипника и поверхность корпуса, которая сопрягается со спинкой колодки, имеют сферическую форму. Технический результат: создание реверсивного подшипника скольжения с высокой несущей и демпфирующей способностью как во время пуска и останова, так и на рабочих частотах вращения при его использовании в роторных машинах с тяжелыми роторами. 2 н. и 17 з.п. ф-лы, 16 ил.

1. Реверсивный подшипник скольжения, содержащий корпус с каналами подвода смазки и сливной полостью, вал, охваченный самоустанавливающимися колодками, каждая из которых имеет гидростатические карманы на спинках колодки и соединенные с ними радиальные отверстия, расположенные симметрично относительно центра колодки, фиксирующие винты со сферическими головками, маслосъемные скребки, установленные в межколодочном пространстве, отличающийся тем, что на рабочей поверхности нижней колодки дополнительно выполнены гидростатические карманы смазки, а в корпусе подшипника предусмотрено дополнительное отверстие для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки, причем каждый из гидростатических карманов на рабочей поверхности нижней колодки соединен с дополнительным отверстием в корпусе подшипника для подвода смазки в указанные гидростатические карманы посредством каналов в теле нижней колодки.

2. Реверсивный подшипник скольжения по п. 1, отличающийся тем, что гидростатические карманы на рабочей поверхности нижней колодки расположены в ее центральной части симметрично относительно продольной и поперечной оси нижней колодки.

3. Реверсивный подшипник скольжения по п. 1 или 2, отличающийся тем, что гидростатические карманы на рабочей поверхности нижней колодки выполнены в виде лунок.

4. Реверсивный подшипник скольжения по любому из пп. 1-3, отличающийся тем, что в теле нижней колодки под ее рабочей поверхностью выполнены каналы для дополнительного охлаждения нижней колодки, причем каналы расположены или в задней, или в задней и передней частях нижней колодки симметрично относительно ее продольной оси.

5. Реверсивный подшипник скольжения по п. 1, отличающийся тем, что окружная протяженность и осевая ширина рабочей поверхности нижней колодки больше, чем окружная протяженность и осевая ширина рабочей поверхности любой другой колодки подшипника.

6. Реверсивный подшипник скольжения по п. 5, отличающийся тем, что колодки с меньшей осевой шириной рабочей поверхности смещены относительно нижней колодки в одном направлении вдоль оси подшипника.

7. Реверсивный подшипник скольжения по п. 5, отличающийся тем, что колодки с меньшей осевой шириной рабочей поверхности смещены относительно нижней колодки в противоположных направлениях вдоль оси подшипника.

8. Реверсивный подшипник скольжения по п. 5, отличающийся тем, что каждая из колодок с меньшей осевой шириной рабочей поверхности снабжена проточкой глубиной 0,5-1,5 мм по всей окружной протяженности рабочей поверхности в центральной части колодки.

9. Реверсивный подшипник скольжения по п. 5, отличающийся тем, что каждая из колодок с меньшей осевой шириной рабочей поверхности снабжена проточкой глубиной, соответствующей толщине колодки по всей окружной протяженности колодки в ее центральной части.

10. Реверсивный подшипник скольжения, содержащий корпус с каналами подвода смазки и сливной полостью, вал, охваченный самоустанавливающимися колодками, каждая из которых имеет гидростатические карманы на спинках колодки и соединенные с ними радиальные отверстия, расположенные симметрично относительно центра колодки, фиксирующие винты со сферическими головками, маслосъемные скребки, установленные в межколодочном пространстве, отличающийся тем, что спинка каждой из колодок подшипника, поверхность корпуса, которая сопрягается со спинкой колодки, имеют сферическую форму.

11. Реверсивный подшипник скольжения по п. 10, отличающийся тем, что на рабочей поверхности нижней колодки дополнительно выполнены гидростатические карманы смазки, а в корпусе подшипника предусмотрено дополнительное отверстие для подвода смазки в гидростатические карманы на рабочей поверхности нижней колодки, причем каждый из гидростатических карманов на рабочей поверхности нижней колодки соединен с дополнительным отверстием в корпусе подшипника для подвода смазки в указанные гидростатические карманы посредством каналов в теле нижней колодки.

12. Реверсивный подшипник скольжения по п. 11, отличающийся тем, что гидростатические карманы на рабочей поверхности нижней колодки расположены в ее центральной части симметрично относительно продольной и поперечной оси нижней колодки.

13. Реверсивный подшипник скольжения по п. 11 или 12, отличающийся тем, что гидростатические карманы на рабочей поверхности нижней колодки выполнены в виде лунок.

14. Реверсивный подшипник скольжения по любому из пп. 11-13, отличающийся тем, что в теле нижней колодки под ее рабочей поверхностью выполнены каналы для дополнительного охлаждения нижней колодки, причем указанные каналы расположены или в задней, или в задней и передней частях нижней колодки симметрично относительно ее продольной оси.

15. Реверсивный подшипник скольжения по п. 11, отличающийся тем, что окружная протяженность и осевая ширина рабочей поверхности нижней колодки больше, чем окружная протяженность и осевая ширина рабочей поверхности любой другой колодки подшипника.

16. Реверсивный подшипник скольжения по п. 15, отличающийся тем, что колодки с меньшей осевой шириной рабочей поверхности смещены относительно нижней колодки в одном направлении вдоль оси подшипника.

17. Реверсивный подшипник скольжения по п. 15, отличающийся тем, что колодки с меньшей осевой шириной рабочей поверхности смещены относительно нижней колодки в противоположных направлениях вдоль оси подшипника.

18. Реверсивный подшипник скольжения по п. 15, отличающийся тем, что каждая из колодок с меньшей осевой шириной рабочей поверхности снабжена проточкой глубиной 0,5-1,5 мм по всей окружной протяженности рабочей поверхности в центральной части колодки.

19. Реверсивный подшипник скольжения по п. 15, отличающийся тем, что каждая из колодок с меньшей осевой шириной рабочей поверхности снабжена проточкой глубиной, соответствующей толщине колодки по всей окружной протяженности колодки в ее центральной части.

| ПЕЧАТАЮЩИЙ АППАРАТ В ГИЛЬЗОМУНДШТУЧНЫХ МАШИНАХ | 1930 |

|

SU20524A1 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2685404C2 |

| РЕВЕРСИВНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337257C2 |

| Физический прибор для демонстрирования униполярной индукции | 1936 |

|

SU52184A1 |

| US 4497587 A, 05.02.1985. | |||

Авторы

Даты

2020-05-26—Публикация

2019-08-01—Подача