Изобретение относится к способам оценки качества металлических полуфабрикатов, преимущественно легких сплавов по статистическим критериям.

Известен способ контроля механических свойств отечественных видов полуфабрикатов, используемых для изготовления силовых элементов летательных аппаратов, основанный на данных статических испытаний образцов, которые вырезают из каждого экземпляра полуфабриката.

Причем из одного экземпляра испытывают от 1 до 6 образцов, вырезанных из разных мест и в различных направлениях (Источник 1, стр.250).

Недостаток известного способа заключается в его невысокой эффективности, причинами которой является несоответствие требований технических условий на уровень механических свойств фактическим возможностям технологического процесса производства, отсутствие оценки неоднородности механических свойств внутри одного экземпляра полуфабриката и погрешностей, вносимых при испытании образцов.

Наиболее близким к изобретению является статистический способ выборочного приемочного контроля качества полуфабрикатов, который базируется на результатах анализа генеральных характеристик механических свойств и их дисперсий, вычисленных по данным испытаний продукции (источник 1, стр.250-254).

Недостатком данного способа является то, что он не позволяет получить достоверную информацию при оценке качества материала, работающего и условиях переменных усталостных нагрузок, реально на практике изменяющихся в значительных пределах.

Технической задачей, на решение которой направлено изобретение, является создание нового способа, позволяющего получить объективную достоверную информацию о качестве металлических заготовок на стадии полуфабрикатов с использованием статистических критериев результатов усталостных испытаний при одновременном испытании образцов на двух уровнях напряжений.

Поставленная задача достигается тем, что в способе оценки качества металлических полуфабрикатов, преимущественно из легких сплавов, путем статистического выборочного приемочного контроля в качестве объективных статистических критериев используют результаты усталостных испытаний контрольных и эталонных образцов, которые ведут, по крайней мере, на двух уровнях напряжений до разрушения, результаты, полученные на каждом уровне соответственно для каждого контрольного и эталонного образца, формируют в вариационный ряд, определяют в нем количество инверсий, инверсию, имеющую наименьшую величину, сравнивают с известной критической величиной и по результатам двух попарных совокупностей принимают решение о качестве заготовок.

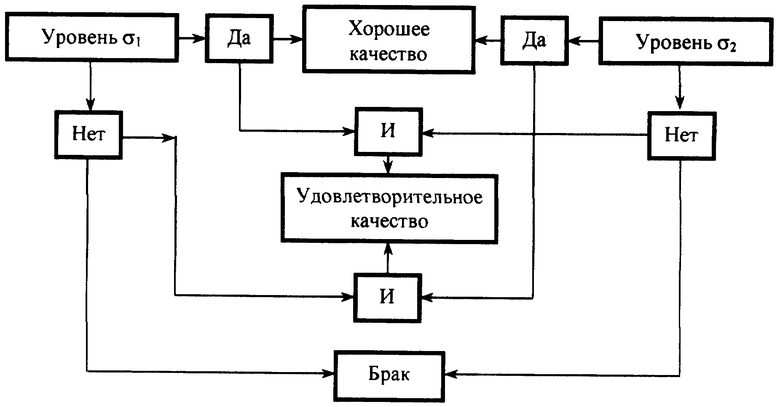

На чертеже представлена блок-схема, используемая при контроле качества полуфабриката.

Сущность изобретения заключается в том, что для оценки прочности и ресурса изделия используют модели пересчета сопротивления усталости образцов, вырезанных из полуфабриката, на ресурс изделия, при этом устанавливают заданный уровень усталостных свойств для образцов, т.е. фиксируют ожидаемые значения среднего логарифма и дисперсии долговечностей образцов для установленных уровней испытаний. Таким образом получают квантильные кривые усталости для заданных уровней вероятности.

Однако для конкретных типов изделий (штамповок) упомянутые кривые усталости образцов получают экспериментально и принимают их за эталонные. Такие кривые усталости строятся по результатам данных, полученных при испытаниях образцов на изгиб с вращением, как минимум, на двух уровнях напряжений, поскольку увеличение количества уровней приведет к неоправданному увеличению объема испытаний.

Выбор уровней осуществляют с учетом следующих обстоятельств. Для большинства элементов конструкций из алюминиевых деформируемых сплавов ресурсы располагаются в диапазоне долговечности 10...106 циклов. Уровни напряжений для указанного отрезка долговечностей ориентировочно определяются с помощью уравнения кривой усталости для переменного изгиба

σ = σ

где N - долговечность,

σb предел прочности (в частности, для алюминиевого сплава σb=450 МПа).

Из уравнения находят величину первого (верхнего) σ1 и второго (нижнего) σ2 уровня напряжений для испытаний образцов:

1) при N1=105 (lgN1=5), σ14500,63•[1,57+94,1•5-2]=250 МПа;

2) при N2=106 (lgN2-6), σ24500,63•[1,57+94,1•6-2]=196 МПа.

Вместе с тем известно, что при достаточно большом напряжении σ1

0,7•σ02<σ1<0,9•σ02, где σ02 - напряжение, соответствующее пределу пропорциональности материала, возможен переход в область малоцикловой усталости при долговечности N= 103. ..104,5, где накопление повреждений имеет другие физические закономерности. В связи с этим верхний уровень напряжений σ1 при испытаниях образцов должен быть принят с учетом соотношения σ1<0,7•σ02.

Пример осуществления способа

Проводились испытания на изгиб с вращением 20 образцов из контролируемого изделия в течение одной недели на испытательной машине типа МУИ - 6000, при скорости 6000 нагружений в минуту.

Для получения кривой усталости образцов контролируемого изделия испытания на выносливость осуществлялись на двух уровнях напряжений σ1 и σ2 до разрушения, обеспечивающих получение средних долговечностей N1=100000 циклов (lgN=5) и N2=1000000 циклов (lg N 6) соответственно. Такие же уровни напряжений использовались и при получении эталонной кривой усталости.

Для организации осуществления контроля испытания ведут на образцах, вырезанных из полуфабриката, изготовленного в строгом соответствии с требованием технологического процесса и прошедшего всесторонние исследования, после чего формируют две эталонные выборки долговечностей Хэ образцов (для каждого уровня), которые в дальнейшем используют непосредственно при проведении контроля.

Контрольные испытания образцов проводят по той же методике, что и испытания образцов эталонной совокупности и на том же испытательном оборудовании. По результатам испытаний формируют две контрольные выборки долговечностей Хк образцов (для двух уровней). Образцы вырезают из зон по ранее выбранной с учетом прочностного анализа схеме раскроя. Эталонные и контрольные выборки сравнивают по критериям математической статистики, например, по критерию Уилкоксона. Для этого долговечность Хik каждой контрольной выборки располагают с долговечностями Хjэ соответствующей эталонной выборки в единый вариационный ряд.

В частности, условно приняв, что на одном уровне напряжений для получения эталонной выборки было испытано 4 образца (n=4), а для получения контрольной выборки 3 образца (m=3), тогда вариационный ряд объединенной выборки, состоящей из эталонной и контрольной выборок, получит вид

Х1к≤Х1э≤Х2э≤Х2к≤Х3к≤Х3э≤Х4э

Далее для объединенной выборки определяют количество инверсий Uэ и Uk по числу соответствий некоторому значению Xi значения Хjэ. В данной выборке X1э и Х2э дают но одной инверсии, а Х3э и Х4э по три инверсии, т.е. Uэ=1+1+3+3= 8; X1k не дает инверсий, а Х2к и Х3к дают по две инверсии, т.e. Uk=0+2+2=4. Определив количество инверсий Uэ и Uk, находят наименьшую из них Umin={Uэ, Uk} и сравнивают ее с критической Uα, которую определяют по справочной таблице (источник 2, стр.77, таблица 3,15 для

αд = 0,05; α0 = 0,025).

Если выполняется неравенство U>Uα, то гипотеза об однородности данных эталонной и контрольной выборок не отвергается, т.е. качество материала контролируемого полуфабриката не отличается от качества эталонного изделия. В этом случае в блок-схеме включается цепь [да]. Если неравенство U>Uα не выполняется, то гипотеза об однородности данных эталонной и контрольной выборок отвергается, т. е. данные эталонной и контрольной выборок неоднородны, а качество материала контролируемого полуфабриката существенно отличается от качества эталонного изделия. В этом случае в блок-схеме включается цепь [нет] . Аналогично проводится проверка гипотезы об однородности данных эталонной и контрольной выборок долговечностей образцов для второго уровня напряжений.

По результатам контроля двух попарных совокупностей (на двух уровнях напряжений) в соответствии с блок-схемой принимается итоговое решение о качестве полуфабриката: хорошо, удовлетворительно, брак.

Таким образом, предлагаемый способ позволит получить объективную достоверную информацию о качестве материалов, работающих в условиях переменных усталостных нагрузок, что в конечном итоге может способствовать разработке изделий с повышенным ресурсом.

Источники информации

1. Степнов М.Н., Гиацинтов Е.В. Усталость легких конструкционных сплавов. М. , "Машиностроение", 1973 г., стр. 250 - аналог; стр. 250-254 - прототип.

2. Степнов М.Н. Статистические методы обработки результатов механических испытаний. Справочник - М., " Машиностроение", 1985 г., стр.77; стр. 157.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД ПОСТОЯННЫХ ОБОРОТОВ | 2001 |

|

RU2200256C2 |

| СПОСОБ ЗАЩИТЫ ГИДРОСИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА ОТ ПОТЕРИ РАБОЧЕЙ ЖИДКОСТИ ЧЕРЕЗ ЭЛЕМЕНТЫ СИСТЕМЫ ТОРМОЖЕНИЯ | 1997 |

|

RU2133683C1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 1998 |

|

RU2140566C1 |

| ТОРМОЗНОЕ КОЛЕСО | 1998 |

|

RU2135392C1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 1999 |

|

RU2166127C2 |

| ЛИТЕЙНАЯ ФОРМА | 1997 |

|

RU2120834C1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2193109C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ НАСОСА (ВАРИАНТЫ) | 2000 |

|

RU2193112C2 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2193107C2 |

| АКСИЛЬНО-ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2193108C2 |

Изобретение относится к способам оценки качества металлических полуфабрикатов преимущественно из легких сплавов по статистическим критериям. Способ оценки качества металлических полуфабрикатов преимущественно из легких сплавов заключается в проведении статистического выборочного приемочного контроля, в качестве критериев которого используют значения долговечностей, полученные при испытаниях на усталость образцов из контролируемых и эталонных полуфабрикатов, проведенных на двух уровнях напряжений до разрушения, при этом выборки значений долговечностей для контролируемых и эталонных образцов, полученные при испытаниях на каждом уровне напряжений, объединяют в единый вариационный ряд для каждого уровня напряжений, по результатам анализа инверсий судят об однородности выборок в каждом вариационном ряду и по результатам данного попарного сравнения принимают решение об уровне качества контролируемых полуфабрикатов: хорошо, удовлетворительно, брак. Данное изобретение направлено на повышение достоверности определения качества металлических заготовок на стадии полуфабрикатов. 1 ил.

Способ оценки качества металлических полуфабрикатов преимущественно из легких сплавов путем статистического выборочного приемочного контроля, отличающийся тем, что в качестве критериев статистического выборочного приемочного контроля используют значения долговечностей, полученные при испытаниях на усталость образцов из контролируемых и эталонных полуфабрикатов, проведенных на двух уровнях напряжений до разрушения, при этом выборки значений долговечностей для контролируемых и эталонных образцов, полученные при испытаниях на каждом уровне напряжений, объединяют в единый вариационный ряд для каждого уровня напряжений, в каждом из вариационных рядов определяют количество инверсий, затем для каждого вариационного ряда определяют минимальную инверсию, по результатам сравнения данных минимальных инверсий с известными критическими величинами, определяемыми соответствующими величинами количества инверсий, судят об однородности выборок в каждом вариационном ряду и по результатам данного попарного сравнения принимают решение об уровне качества контролируемых полуфабрикатов: хорошо, удовлетворительно, брак.

| СТЕПНОВ М.Н | |||

| и ГИАЦИНТОВ Е.В | |||

| Усталость легких конструкционных сплавов | |||

| - М.: Машиностроение, 1973, с.250-254 | |||

| СТЕПНОВ М.Н | |||

| Статистические методы обработки результатов механических испытаний | |||

| Справочник | |||

| - М.: Машиностроение, 1985, с.74-78 | |||

| Способ определения предельных напряжений материала при циклическом нагружении | 1981 |

|

SU989376A1 |

| Способ определения нижнего предела долговечности изделия | 1989 |

|

SU1663502A1 |

| SU 1679262 А1, 23.09.1991 | |||

| Способ оценки поврежденности материала | 1984 |

|

SU1281977A1 |

| Статистические методы обработки эмпирических данных | |||

| Рекомендации | |||

| - М.: Издательство стандартов, 1978, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2002-11-20—Публикация

2000-07-20—Подача