Изобретение относится к машиностроению, в частности к электродистанционным системам торможения транспортных средств, и предназначено для использования преимущественно в объектах авиационной техники.

Известен способ защиты гидросистемы транспортного средства от потери рабочей жидкости, заключающийся в перекрытии потока рабочей жидкости при нарушении герметичности системы торможения транспортного средства с помощью дозаторов (смотри, например, И.И.Зверев, С.С.Коконин, "Проектирование авиационных колес и тормозных систем", Москва, "Машиностроение", 1973, стр. 167, рис. 10.8). Такой способ используется для защиты гидросистемы при нарушении герметичности на участке между дозатором и тормозом колеса в системах торможения прямого действия (стр. 115, рис. 8.3 указанного источника), а также в электродистанционных (стр. 119, рис. 8.7; стр. 144, рис. 9.11) системах торможения (дозаторы на рис. 9.11 условно не показаны).

При использовании известного способа гидросистема не защищается от потери рабочей жидкости при нарушении герметичности элементов и трубопроводов системы торможения на участке перед дозатором. Кроме того, при пониженных температурах объем рабочей жидкости, пропускаемой дозатором до момента его закрытия, значительно возрастает (в силу конструктивных особенностей устройства дозатора), что также может привести к недопустимо большой потере запаса рабочей жидкости гидросистемы в случае потери герметичности элементов системы торможения. Потеря рабочей жидкости в гидросистеме приводит к отказу всех ее потребителей. Указанные недостатки известного способа в конечном итоге снижают эксплуатационную надежность транспортного средства.

Положительный результат, который может быть достигнут при использовании предлагаемого технического решения, выражается в повышении живучести гидросистемы транспортного средства, одним из потребителей которой является система торможения с электрогидравлическим исполнительным устройством управления тормозным давлением, что повышает эксплуатационную надежность транспортного средства.

Указанный результат достигается тем, что перекрытие потока рабочей жидкости при нарушении герметичности системы торможения, содержащей электрогидравлическое исполнительное устройство управления тормозным давлением, осуществляют путем выключения исполнительного устройства в случае падения тормозного давления, при этом исполнительное устройство выключают через заданное время задержки с момента, когда относительное отклонение измеренной величины фактического тормозного давления от измеренной величины заданного оператором уровня давления превысит допускаемую норму.

Благодаря выключению исполнительного устройства при недопустимом относительном отклонении фактического тормозного давления от заданного оператором уровня прекращается расход рабочей жидкости из гидросистемы транспортного средства к неисправному потребителю, то есть предотвращается отказ гидросистемы и обеспечивается работоспособность других потребителей при нарушении герметичности трубопроводов или элементов системы торможения на любом из участков от исполнительного устройства до тормоза колеса, что в конечном итоге повышает эксплуатационную надежность транспортного средства.

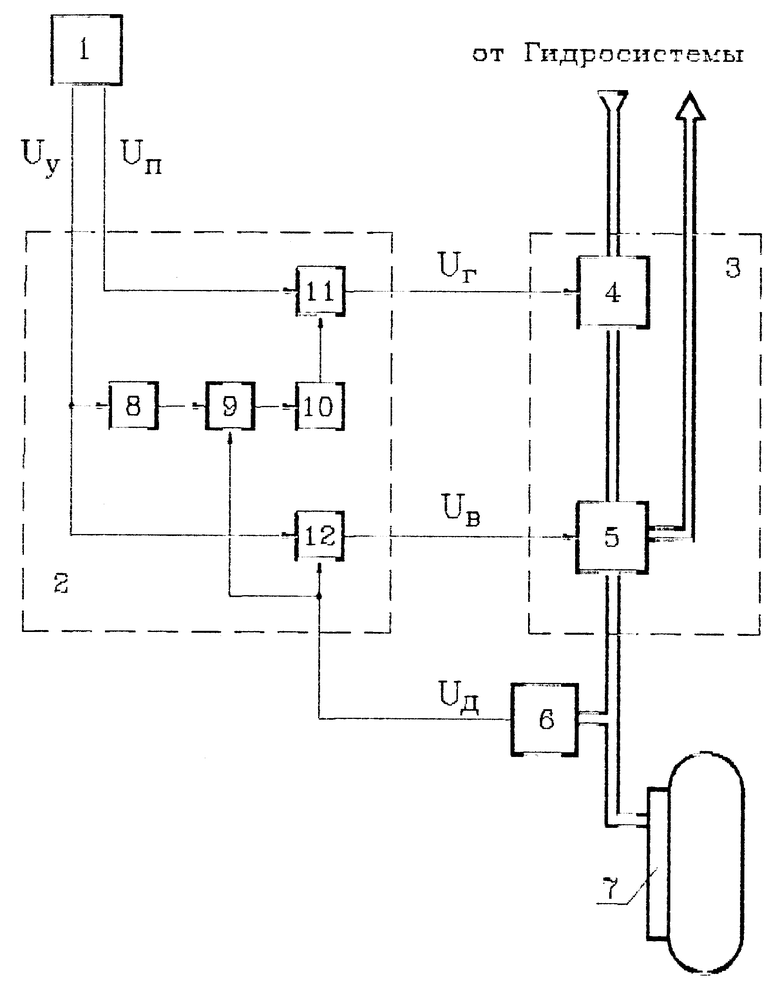

На чертеже представлен пример реализации предлагаемого способа защиты гидросистемы от потери рабочей жидкости.

Система торможения транспортного средства, являющаяся потребителем гидросистемы, включает в себя задатчик давления 1, от которого в блок управления 2 подаются дискретный сигнал (Uп) на включение системы и сигнал (Uy), пропорциональный ходу штока задатчика давления. Рабочая жидкости из гидросистемы поступает через электрогидравлическое исполнительное устройство 3, содержащее клапан гидропитания 4 и электрогидравлический усилитель 5, к датчику давления 6 и тормозу колеса 7. Блок управления 2 содержит делитель 8, устройство сравнения 9, устройство задержки 10, нормально замкнутый ключ 11, а также суммирующий усилитель 12.

При нажатии оператором штока задатчика 1, установленного под тормозной педалью, на величину более холостого хода в блок 2 подаются сигналы (Uп) и (Uy). Сигнал (Uп) проходит через ключ 11 и в виде сигнала (Uг) подается на клапан гидропитания 4, обеспечивая его включение и подачу рабочей жидкости из гидросистемы к электрогидравлическому усилителю 5. Одновременно на управляющий вход усилителя 5 поступает сигнал (Uв) с выхода суммирующего усилителя 12, пропорциональный разности поступающих на его входы сигналов (Uy) от задатчика 1 и (Uд) от датчика 6. При этом давление в тормозе 7 нарастает до тех пор, пока на станут равными сигналы (Uд) и (Uy), то есть обеспечивается подача в тормоз 7 величины давления, соответствующей величине обжатия оператором штока задатчика 1.

При нормальной работе системы сигнал на выходе устройства 9 и на управляющем входе ключа 11 равен нулю, поскольку сигнал (Uд), поступающий на один из входов устройства сравнения 9, превышает сигнал на втором его входе от делителя 8, равный Uy•(1-Ko), где Ko=(0,3...0,7) - допускаемая норма относительного отклонения тормозного давления от заданного оператором уровня.

В случае потери герметичности элементов системы торможения или трубопроводов давление в тормозе будет меньше заданной величины за счет утечек рабочей жидкости в атмосферу. При этом сигнал (Uд) становится меньше выходного сигнала делителя 8, в результате чего срабатывает устройство сравнения 9 и через время Тзад = (0,5...1,0)с, обеспечиваемое устройством задержки 10, подается сигнал на управляющий вход ключа 11, обеспечивая выключение клапана 4 и прекращение потери рабочей жидкости из гидросистемы. Задержка на срабатывание ключа 11 предотвращает выключение клапана 4 при нормальной работе системы в переходных режимах.

При других вариантах реализации электрогидравлического исполнительного устройства системы торможения (например, при отсутствии клапана гидропитания) защита гидросистемы предлагаемым способом возможна путем отключения сигнала, поступающего на электрический вход электрогидравлического устройства, управляющего тормозным давлением.

Значение допускаемой нормы (Ko) относительного отклонения тормозного давления от заданного оператором уровня выбирается в зависимости от обеспечиваемой точности работы системы в нормальном режиме и проходных сечений ее трубопроводов.

Величина времени задержки (Тзад) выбирается в зависимости от длительности нарастания давления в тормозе при резком обжатии штока задатчика давления, а также исходя из допускаемого объема потери рабочей жидкости из гидросистемы при нарушении герметичности элементов системы торможения.

Таким образом, при использовании предлагаемого способа происходит автоматическое отключение неисправного потребителя и предотвращение отказа гидросистемы транспортного средства.

Изобретение относится к машиностроению и может быть использовано преимущественно в гидросистемах объектов авиационной техники. Изобретение позволяет повысить эксплуатационную надежность транспортного средства за счет предотвращения отказа гидросистемы при нарушении герметичности трубопроводов или элементов системы торможения на любом из участков от исполнительного устройства до тормоза колеса. Это достигается путем выключения электрогидравлического исполнительного устройства управления давлением при нарушении герметичности системы торможения, что приводит к перекрытию потока рабочей жидкости. Выключение осуществляют через заданное время задержки с момента превышения допускаемой нормы относительным отклонением измеренной величины фактического тормозного давления от измеренной величины заданного оператором уровня давления. 1 ил.

Способ защиты гидросистемы транспортного средства от потери рабочей жидкости через элементы системы торможения, содержащей электрогидравлическое исполнительное устройство управления тормозным давлением, заключающийся в перекрытии потока рабочей жидкости при нарушении герметичности элементов системы торможения транспортного средства, отличающийся тем, что перекрытие потока осуществляют путем выключения исполнительного устройства в случае падения тормозного давления, при этом исполнительное устройство выключают через заданное время задержки с момента, когда относительное отклонение измеренной величины фактического тормозного давления от измеренной величины заданного оператором уровня давления превысит допускаемую норму.

| Зверев И.И | |||

| и др | |||

| Проектирование авиационных колес и тормозных систем | |||

| - М.: Машиностроение, 1973, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Зверев И.И | |||

| и др | |||

| Проектирование авиационных колес и тормозных систем | |||

| - М.: Машиностроение, 1973, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Там же, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Предохранительное устройство для системы смазки двигателя | 1960 |

|

SU132914A1 |

| Гидропривод | 1983 |

|

SU1188390A1 |

| Прибор для получения волокон из небольших количеств, например 0,2-10, полимера | 1959 |

|

SU124577A1 |

| Гидравлическая система | 1988 |

|

SU1596147A1 |

| US 3827761 A, 06.04.74 | |||

| DE 3026788 A1, 28.01.82 | |||

| US 3911392 A, 07.10.75 | |||

| Преобразователь видеоимпульсов в СВЧ-радиоимпульсы | 1988 |

|

SU1584091A1 |

| US 4003607 A, 18.01.77 | |||

| US 4194195 A, 18.03.80 | |||

| Герметичность неподвижных соединений гидравлической системы | |||

| - М.: Машиностроение, 1977, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Комаров А.А | |||

| Надежность гидравлических систем | |||

| - М.: Машиностроение, 1969, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1999-07-27—Публикация

1997-09-23—Подача