Изобретение относится к гидроизоляционным материалам и может быть использовано для гидроизоляции стыков, швов и поверхностей зданий, сооружений.

Известна композиция для покрытия, преимущественно кирреек, включающая жидкое стекло, асбестоцементные отходы, соль щелочного металла кремнефтористоводородной кислоты и молотый гранулированный доменный шлак при следующем соотношении ингредиентов, мас.%:

Жидкое стекло - 60-65

Асбестоцементные отходы - 25-30

Соль щелочного металла кремнефтористоводородной кислоты - 0,1-1,0

Молотый гранулированный доменный шлак - 15-20

(Авторское свидетельство СССР 583109, Е 04 В 1/62, 1975).

Недостатком известной композиции является большая длительность (3-5 часов) процесса сушки при температуре 20-25oС.

Известна также гидроизоляционная смесь, включающая цементно-песчаный раствор и добавку в виде ортофосфорной кислоты в количестве 0,02-0,3% от массы цемента (Пат. РФ 2081262, Е 04 В 1/62, 1997).

Недостатком известной гидроизоляционной смеси является необходимость оплавления защитного слоя низкотемпературной плазмой после его затвердения.

Наиболее близкой по составу и достигаемому результату является полимерцементная смесь для наружной и внутренней обделки зданий, обладающая также гидроизоляционными свойствами, содержащая, вес. ч.:

Портландцемент - 1

Поливинилацетатная эмульсия - 0,4-0,6

Мраморная мука - 1-2

Песок кварцевый - 3-6

Вода - 1,2-1,7

Молочная сыворотка - 0,2-0,8

(Авторское свидетельство СССР 422700, МПК С 04 В 24/04, опубл. 19.09.1974).

Недостатком известной гидроизоляционной смеси является низкая прочность при воздействии напора воды, что снижает долговечность покрытий из этой смеси.

Этот недостаток обусловлен тем, что в известной гидроизоляционной смеси имеется слабое межмолекулярной сцепление ингредиентов.

Технический результат, достигаемый в предложении, состоит в повышении прочности покрытий из предлагаемой гидроизоляционной полимерцементной смеси за счет увеличения межмолекулярного сцепления ингредиентов.

Этот технический результат в предлагаемой гидроизоляционной полимерцементной смеси, включающей портландцемент, полимер и кварцевый песок, достигается тем, что она содержит в качестве полимера тройной сополимер этилена, винилаурата и винилхлорида и дополнительно натриевый бентонит, лигносульфонат, метилгидроксиэтилцеллюлозу, натрийкарбоксиметилцеллюлозу и гидроксипропилкрахмал при следующем соотношении ингредиентов, мас.%:

Портландцемент - 25-30

Натриевый бентонит - 25-30

Лигносульфанат - 0,2-0,5

Тройной сополимер этилена, винилаурата и винилхлорида - 8-10

Метилгидроксиэтилцеллюлоза - 5-8

Натрийкарбоксиметилцеллюлоза - 6-8

Гидроксилропилкрахмал - 4-5

Кварцевый песок - 22-25

Реализация данной совокупности отличительных признаков позволяет увеличить межмолекулярное сцепление ингредиентов и тем самым увеличить стойкость покрытий из этой смеси к механическим воздействиям. В результате повышается долговечность покрытий из этой смеси.

Для приготовления предлагаемой гидроизоляционной полимерцементной смеси в емкость - приемник засыпают в указанных соотношениях указанные ингредиенты в виде порошков и перемешивают до получения однородной массы. В результате же получается однокомпонентная смесь. На этом процесс приготовления смеси заканчивается.

Для использования предлагаемой гидроизоляционной полимерцементной смеси в нее добавляют воду при температуре 14-22oС и перемешивают до получения однородной массы. Полученным раствором покрывают бетонные, кирпичные, металлические, деревянные поверхности. После затвердения на поверхности образуется гидроизоляционный слой.

В результате обеспечивается надежная защита покрытой поверхности от воздействия влаги, что повышает прочность и долговечность строительных конструкций.

Пример 1

В смеситель марки Р-1 было засыпано 14 кг портландцемента, 14 кг натриевого бентонита, 0,2 кг лигносульфаната, 5 кг тройного сополимера этилена, винилаурата и винилхлорида, 3 кг метилгидроксиэтилцеллюлозы, 3,5 кг натрийкарбоксиметилцеллюлозы, 2,5 кг гидроксипропилкрахмала и 12,5 кг кварцевого песка. Все ингредиенты - порошки. При работе смесителя смесь была перемешана и через 5 мин была получена однородная масса. Общая масса полученной гидроизоляционной полимерцементной смеси составила 54,7 кг.

Соотношение ингредиентов в готовой гидроизоляционной полимерцементной смеси составило, мас.%:

Портландцемент - 25,594

Натриевый бентонит - 25,594

Лигносульфонат - 0,366

Тройной сополимер этилена, винилаурата и винилхлорида - 9,141

Метилгидроксидэтиловая целлюлоза - 5,484

Натрийкарбоксидметиловая целлюлоза - 6,399

Гидроксидпропил крахмал - 4,57

Кварцевый песок - 22,852

Далее в смеситель, заполненный 54,7 кг смеси, было налито 9 л воды при температуре 21oС. При работе смесителя в течение 8 мин была получена однородная масса. Полученным раствором было покрыто 3 м2 бетонной поверхности.

Пример 2

В смеситель марки Р-1 было засыпано 15,84 кг портландцемента, 15,84 кг натриевого бентонита, 0,18 кг лигносульфаната, 5,1 кг тройного сополимера этилена, винилаурата и винилхлорида, 3,18 кг метилгидроксиэтилцеллюлозы, 3,72 кг натрийкарбоксиметилцеллюлозы, 2,64 кг гидроксипропилкрахмала и 13,5 кг кварцевого песка. Все ингредиенты - порошки. При работе смесителя смесь была перемешана и через 5 мин была получена однородная масса. Общая масса полученной гидроизоляционной полимерцементной смеси составила 60 кг.

Соотношение ингредиентов в готовой гидроизоляционной полимерцементной смеси составило, мас.%:

Портландцемент - 26,4

Натриевый бентонит - 26,4

Лигносульфонат - 0,3

Тройной сополимер этилена, винилаурата и винилхлорида - 8,5

Метилгидроксидэтиловая целлюлоза - 5,3

Натрийкарбоксидметиловая целлюлоза - 6,2

Гидроксидпропил крахмал - 4,4

Кварцевый песок - 22,5

Далее в смеситель, заполненный 60 кг смеси, было налито 9,9 л воды при температуре 21oС. При работе смесителя в течение 8 мин была получена однородная масса. Полученным раствором было покрыто 3,3 м2 бетонной поверхности.

Пример 3

В смеситель марки Р-1 было засыпано 16,32 кг портландцемента, 16,32 кг натриевого бентонита, 0,18 кг лигносульфоната, 4,92 кг тройного сополимера этилена, винилаурата и винилхлорида, 3 кг метилгидроксиэтилцеллюлозы, 3,6 кг натрийкарбоксиметилцеллюлозы, 2,46 кг гидроксипропилкрахмала и 13,2 кг кварцевого песка. Все ингредиенты - порошки. При работе смесителя смесь была перемешана и через 5 мин была получена однородная масса. Общая масса полученной гидроизоляционной полимерцементной смеси составила 60 кг.

Соотношение ингредиентов в готовой гидроизоляционной полимерцементной смеси составило, мас.%:

Портландцемент - 27,2

Натриевый бентонит - 27,2

Лигносульфонат - 0,3

Тройной сополимер этилена, винилаурата и винилхлорида - 8,2

Метилгидроксидэтиловая целлюлоза - 5

Натрийкарбоксидметиловая целлюлоза - 6

Гидроксидпропил крахмал - 4,1

Кварцевый песок - 22

Далее в смеситель, заполненный 60 кг смеси, было налито 9,9 л воды при температуре 21oС. При работе смесителя в течение 8 мин была получена однородная масса. Полученным раствором было покрыто 3,2м2 бетонной поверхности.

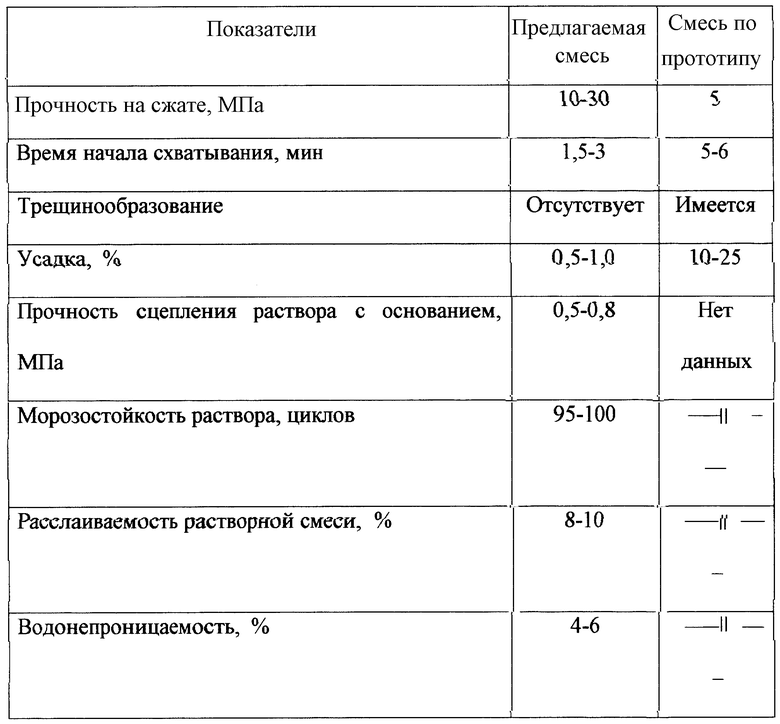

Далее были изготовлены лабораторные образцы в виде кубов. Получены результаты при испытаниях, приведенные в таблице.

Кроме того, были проведены лабораторные испытания образцов из предлагаемой смеси в Государственном испытательном центре ГП "ВНИИФТРИ" ГОССТАНДАРТА РФ (протокол прилагается).

Таким образом, механическая прочность покрытия из предлагаемой гидроизоляционной полимерцементной смеси, обусловленная прочностью межмолекулярных связей ингредиентов, выше, чем в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ СМЕСЬ | 2000 |

|

RU2196757C2 |

| Гидроизоляционный состав для защиты и восстановления бетонных конструкций | 2019 |

|

RU2732760C1 |

| Гидроизоляционный состав для защиты бетонных конструкций | 2019 |

|

RU2724838C1 |

| Состав для устройства бесшовной жесткой гидроизоляции | 2023 |

|

RU2807641C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ ИНЪЕКЦИОННЫЙ СОСТАВ ДЛЯ ВНУТРИГРУНТОВОЙ ЗАЩИТЫ СТРОИТЕЛЬНЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2016 |

|

RU2672069C2 |

| Строительный раствор | 1985 |

|

SU1293146A1 |

| ПОЛИМЕРНАЯ ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛЯЦИИ | 2008 |

|

RU2368638C1 |

| Гидроизоляционный состав для ремонта, защиты и восстановления бетонных конструкций | 2019 |

|

RU2732547C1 |

| СУХАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СМЕСЬ ДЛЯ ОТДЕЛКИ ГАЗОБЕТОНА | 2016 |

|

RU2643874C2 |

| Эмалевый шликер | 1990 |

|

SU1763401A1 |

Изобретение относится к гидроизоляционным материалам и может быть использовано при гидроизоляции стыков, швов и поверхностей зданий, сооружений. Техническим результатом является повышение прочности покрытий из предлагаемой гидроизоляционной полимерцементной смеси за счет увеличения межмолекулярного сцепления ингредиентов. Гидроизоляционная полимерцементная смесь содержит, мас.%: портландцемент 25-30, натриевый бентонит 25-30, лигносульфонат 0,2-0,5, тройной сополимер этилена, винилаурата и винилхлорида 8-10, метилгидроксиэтилцеллюлоза 5-8, натрийкарбоксиметилцеллюлоза 6-8, гидроксипропилкрахмал 4-5, кварцевый песок 22-25. 1 табл.

Гидроизоляционная полимерцементная смесь, включающая портландцемент, полимер и кварцевый песок, отличающаяся тем, что она содержит в качестве полимера тройной сополимер этилена, винилаурата и винилхлорида и дополнительно натриевый бентонит, лигносульфонат, метилгидроксиэтилцеллюлозу, натрийкарбоксиметилцеллюлозу и гидроксипропилкрахмал при следующем соотношении ингредиентов, мас. %:

Портландцемент - 25-30

Натриевый бентонит - 25-30

Лигносульфонат - 0,2-0,5

Тройной сополимер этилена, винилаурата и винилхлорида - 8-10

Метилгидроксиэтилцеллюлоза - 5-8

Натрийкарбоксиметилцеллюлоза - 6-8

Гидроксипропилкрахмал - 4-5

Кварцевый песок - 22-25

| ПОЛИМЕРЦЕМЕНТНЬШ РАСТВОР | 1971 |

|

SU422700A1 |

| ПОЛИМЕРЦЕМЕНТНЫЙ РАСТВОР | 0 |

|

SU392037A1 |

| Строительный раствор | 1976 |

|

SU551287A1 |

| Полимерцементный состав | 1985 |

|

SU1339104A1 |

| Способ отделки бетонных поверхностей | 1973 |

|

SU478828A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2132828C1 |

| US 4880467 А, 14.11.1989 | |||

| СОСТАВ ЗАМЕДЛИТЕЛЬНЫЙ ДЛЯ ПИРОТЕХНИЧЕСКОГО ШНУРА | 2001 |

|

RU2202527C1 |

| GB 1085033 А, 27.09.1967. | |||

Авторы

Даты

2002-11-27—Публикация

2000-06-14—Подача