Изобретение относится к гидроизоляционным материалам и может быть использовано в качестве гидроизоляционного покрытия бетонных поверхностей зданий, сооружений.

Известна композиция для покрытия, преимущественно кирреек, включающая жидкое стекло, асбестоцементные отходы, соль щелочного металла кремнефтористоводородной кислоты и молотый гранулированный доменный шлак при следующем соотношении ингредиентов, мас.%:

Жидкое стекло - 60-65

Асбестоцементные отходы - 25-30

Соль щелочного металла кремнефтористоводородной кислоты - 0,1-1,0

Молотый гранулированный доменный шлак - 15-20

(Авторское свидетельство СССР 583109, Е 04 В 1/62, 1975).

Недостатком известной композиции является большая длительность (3-5 часов) процесса сушки при температуре 20-25oС.

Известна также гидроизоляционная смесь, включающая цементно-песчаный раствор и добавку в виде ортофосфорной кислоты в количестве 0,02-0,3% от массы цемента (Пат. РФ 2081262, Е 04 В 1/62, 1997).

Недостатком известной гидроизоляционной смеси является необходимость оплавления защитного слоя низкотемпературной плазмой после его затвердения.

Наиболее близкой по составу и достигаемому результату является быстро схватывающаяся уплотняющая смесь "БУС", выпускаемая по ТУ 35-869-73, 1974 г.

Недостатком этой смеси является низкая прочность при воздействии напора воды, что снижает долговечность покрытий из этой смеси.

Этот недостаток обусловлен тем, что в известной гидроизоляционной смеси слабое межмолекулярное сцепление ингредиентов.

Технический результат, достигаемый в предложении, состоит в повышении прочности покрытий из предлагаемой гидроизоляционной полимерцементной смеси за счет увеличения межмолекулярного сцепления ингредиентов.

Этот технический результат в предлагаемой гидроизоляционной смеси, включающей портландцемент, гипсоглиноземистый цемент, глиноземистый цемент достигается тем, что она дополнительно содержит натриевый бентонит, сополимервинилацетат, метилметакрилат и лигносульфонат при следующем соотношении ингредиентов, мас.%:

Портландцемент - 22,5-23,5

Гипсоглиноземистый цемент - 22,5-23,5

Глиноземистый цемент - 22,5-23,5

Натриевый бентонит - 22,5-23,5

Сополимервинилацетат - 5-8

Метилметакрилат - 0,5-1

Лигносульфонат - 0,09-0,1

Реализация указанной совокупности отличительных признаков позволяет увеличить межмолекулярное сцепление ингредиентов и тем самым увеличить стойкость покрытий из этой смеси к механическим воздействиям. В результате повышается долговечность покрытий из этой смеси.

Для приготовления предлагаемой гидроизоляционной смеси в емкость-приемник засыпают в указанных соотношениях портландцемент, гипсоглиноземистый цемент, глиноземистый цемент, натриевый бентонит, сополимервинилацетат и лигносульфонат и перемешивают до получения однородной массы. Далее в емкость-приемник добавляют метилметакрилат и вновь перемешивают до получения однородной массы. Процесс перемешивания осуществляется при температуре окружающего воздуха 18-20oС. На этом процесс приготовления гидроизоляционной смеси заканчивается.

Для использования предлагаемой гидроизоляционной смеси в качестве покрытия бетонной поверхности здания приготовленную гидроизоляционную смесь разжижают, добавляя в нее воду при температуре 18-20oС. Масса добавляемой воды составляет 1/2-2/3 массы исходной гидроизоляционной смеси, и снова все перемешивают до получения однородной консистенции. Разбавленную водой гидроизоляционную смесь наносят шпателем в виде слоя толщиной 3-5 мм на бетонную поверхность. В процессе высыхания гидроизоляционная смесь отвердевает и образует на бетонной поверхности гидроизоляционный слой. Время отвердения при температуре 18-20oС составляет 15-25 минут. Для замазывания трещин и щелей смесь используется без разжижения. В результате обеспечивается надежная защита бетонной поверхности от воздействия влаги за счет увеличения прочности межмолекулярных связей между ингридиентами, что повышает прочность покрытий из этой смеси и их долговечность.

Пример

В смеситель марки Р-1 было засыпано 2,3 кг портландцемента, 2,3 кг гипсоглиноземистого цемента, 2,3 кг глиноземистого цемента, 2,3 кг натриевого бентонита, 0,7 кг сополимервинилацетата и 0,01 кг лигносульфоната.

При работе смесителя равномерное распределение ингредиентов было достигнуто через 40 минут. Далее в смеситель было залито 0,09 кг метилметакрилата. При повторном включении смесителя равномерное распределение ингредиентов было достигнуто через 2 минуты. Соотношение ингредиентов в готовой гидроизоляционной смеси, мас.%:

Портландцемент - 23

Гипсоглиноземистый цемент - 23

Глиноземистый цемент - 23

Натриевый бентонит - 23

Сополимервинилацетат - 7

Метилметакрилат - 0,9

Лигносульфонат - 0,1

Общая масса гидроизоляционной смеси составила 10 кг.

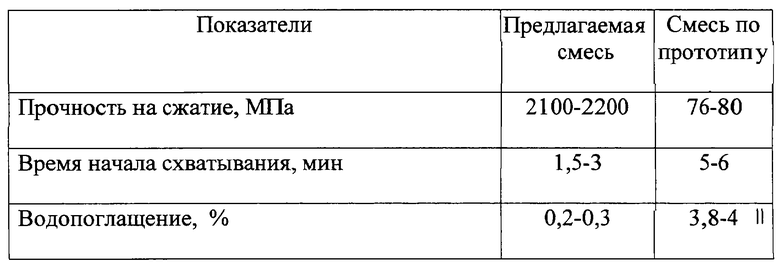

Для разжижения гидроизоляционной смеси в смеситель было налито 5 кг водопроводной воды. При включении смесителя однородность смеси была достигнута через 1-1,5 мин. Все процессы смешивания проводили при температуре 18-19oС. В результате было получено 15 кг разбавленной водой гидроизоляционной смеси. Этой смесью шпателем было покрыто 3 м2 бетонной поверхности крыши здания за 13 минут. При этом было получено покрытие толщиной 4-4,5 мм. При лабораторных испытаниях были получены следующие характеристики, представленные в таблице.

Таким образом, механическая прочность покрытия из предлагаемой гидроизоляционной смеси, обусловленная прочностью межмолекулярных связей ингредиентов, выше, чем в прототипе.

Кроме того, в предлагаемой гидроизоляционной смеси существенно ниже водопоглощение, что повышает ее гидроизоляционную стойкость и морозоустойчивость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ ПОЛИМЕРЦЕМЕНТНАЯ СМЕСЬ | 2000 |

|

RU2193634C2 |

| Гидроизоляционный состав для защиты и восстановления бетонных конструкций | 2019 |

|

RU2732760C1 |

| Гидроизоляционный состав для защиты бетонных конструкций | 2019 |

|

RU2724838C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2012 |

|

RU2485067C1 |

| Гидроизоляционный состав для ремонта, защиты и восстановления бетонных конструкций | 2019 |

|

RU2732547C1 |

| ПОЛИМЕРНАЯ ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛЯЦИИ | 2008 |

|

RU2368638C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 2012 |

|

RU2485066C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ ИНЪЕКЦИОННЫЙ СОСТАВ ДЛЯ ВНУТРИГРУНТОВОЙ ЗАЩИТЫ СТРОИТЕЛЬНЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2016 |

|

RU2672069C2 |

| Строительный раствор | 1985 |

|

SU1293146A1 |

| СЫРЬЕВАЯ СМЕСЬ | 2009 |

|

RU2396235C1 |

Изобретение относится к гидроизоляционным материалам и может быть использовано в качестве гидроизоляционного покрытия бетонных зданий, сооружений. Технический результат: повышение прочности покрытия из гидроизоляционной смеси по изобретению за счет увеличения межмолекулярного сцепления ингредиентов. Гидроизоляционная смесь, включающая портландцемент, гипсоглиноземистый цемент, глиноземистый цемент, дополнительно содержит натриевый бентонит, сополимервинилацетат, метилметакрилат и лигносульфонат при следующем соотношении ингредиентов, мас.%: портландцемент 22,5-23,5, гипсоглиноземистый цемент 22,5-23,5, глиноземистый цемент 22,5-23,5, натриевый бентонит 22,5-23,5, сополимервинилацетат 5-8, метилметакрилат 0,5-1, лигносульфонат 0,09-0,1. 1 табл.

Гидроизоляционная смесь, включающая портландцемент, гипсоглиноземистый цемент, глиноземистый цемент, отличающаяся тем, что она дополнительно содержит натриевый бентонит, сополимервинилацетат, метилметакрилат и лигносульфонат при следующем соотношении ингредиентов, мас. %:

Портландцемент - 22,5 - 23,5

Гипсоглиноземистый цемент - 22,5 - 23,5

Глиноземистый цемент - 22,5 - 23,5

Натриевый бентонит - 22,5 - 23,5

Сополимервинилацетат - 5 - 8

Метилметакрилат - 0,5 - 1

Лигносульфонат - 0,09 - 0,1

| Быстросхватывающаяся уплотняющаяся смесь | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОКБи;;-:ООЮс;НАЯ !nf:'T\l}~- •>& -, r^TS.,-..- !f,5--' KlillbilU-si.^^h;. .', ii;^-Биз;г-:О 'Г-:А • | 0 |

|

SU350869A1 |

| ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2090531C1 |

| 0 |

|

SU375269A1 | |

| Строительный раствор | 1977 |

|

SU730644A1 |

| Строительный раствор | 1991 |

|

SU1801959A1 |

| Устройство для автоматического переключения диапазонов измерения | 1987 |

|

SU1529455A1 |

| СОСТАВ ЗАМЕДЛИТЕЛЬНЫЙ ДЛЯ ПИРОТЕХНИЧЕСКОГО ШНУРА | 2001 |

|

RU2202527C1 |

| БРОНЕБОЙНАЯ ПУЛЯ | 1999 |

|

RU2168695C2 |

Авторы

Даты

2003-01-20—Публикация

2000-08-16—Подача