Изобретение относится к области теплообменной техники и может быть использовано для получения различных фаз состояния теплоносителя, температура которого отлична от температуры среды, окружающей этот теплоноситель.

Известен способ для получения различных фаз состояния теплоносителя, заключающийся в том, что на теплообменную поверхность, температура которой выше температуры теплоносителя, под давлением в виде отдельных струй подают нагреваемую рабочую жидкость, которая подводится перпендикулярно этой поверхности и затем отводится от нее в промежутках между струями в направлении, противоположном направлению этих струй, в выходной коллектор (см. авторское свидетельство СССР 694761, МКИ F 28 D 3/00, 1979).

В данном способе рабочая жидкость, например вода, попадает во входной коллектор и далее через малые отверстия в виде множества струй направляется под давлением на теплообменную поверхность перпендикулярно к ней. Растекаясь по теплообменной поверхности, эти струи взаимодействуют друг с другом, образуя зону повышенного давления, под действием которого нагреваемая рабочая жидкость начинает двигаться в направлении, противоположном направлению натекающих струй. Через другие отверстия, которые по размерам значительно больше первых, нагретая жидкость поступает в выходной коллектор и далее к потребителю.

Недостатком данного способа является то, что для получения различных фаз состояния теплоносителя требуется значительная теплообменная полость, в результате чего габариты установки получаются очень значительными.

Известна также система для получения различных фаз состояния теплоносителя, содержащая источник тепла, связанный с теплообменным аппаратом, выполненным в виде радиально расположенных плоских змеевиков, внутри которых циркулирует подогреваемая рабочая жидкость (см. авторское свидетельство СССР 157698, MKИ F 28 D 7/08, 1963).

В данной системе в качестве теплообменного устройства используется трубчатый теплообменник, выполненный в виде радиально расположенных змеевиков с чередующимися короткими и длинными витками. Змеевики соединены между собою кольцевыми коллекторами для входа и выхода теплоносителя. Предлагаемый теплообменник размещен в цилиндрическом газоходе котла.

Данное устройство позволяет увеличить поверхность теплообмена и достичь более равномерного распределения горячего потока газа в поперечном сечении межтрубного пространства.

Недостатком данной системы является то, что ее конструкция получается достаточно сложной из-за применения змеевика трубчатого теплообменника.

Наиболее близким из известных способов по числу совпадающих признаков и достигаемому результату является способ для получения различных фаз состояния теплоносителя путем размещения его в зоне с температурой, отличной от температуры теплоносителя, закручивания по спирали, превращения теплоносителя из одного состояния в другие состояния по мере продвижения его по спирали с последующим отводом в одном из этих состояний к потребителю (см. авторское свидетельство СССР 1032319, MKИ F 23 D 7/02, 1983).

В данном способе теплоноситель, например вода, подводится к теплообменнику через входной коллектор, который непосредственно связан со змеевиком, где рабочая жидкость, закручиваясь по спирали, одновременно продвигается по ней к выходному коллектору. По мере движения по спирали эта жидкость нагревается дымовыми газами технологической линии. Температура рабочей жидкости повышается и при достижении определенной величины она превращается в другое состояние, например, в пар. При этом, если длина змеевика достаточно большая или нагрев теплоносителя очень значителен, последний может принимать другие состояния.

Недостатком данного способа является то, что закручивание и нагрев теплоносителя происходит в трубе с постоянным проходным сечением, что приводит к значительному повышению давления внутри трубы при переходе из одного состояния теплоносителя в другое. При этом существенно увеличивается гидравлическое сопротивление змеевика, а также возможно нарушение герметичности и выхода из строя змеевика.

Наиболее близким техническим решением к данной предлагаемой системе по количеству совпадающих признаков и достигаемому результату является система для получения различных фаз состояния теплоносителя, содержащая корпус, внутри которого размещена спираль с перемещающимся внутри этой спирали теплоносителем, температура которого отлична от температуры среды, окружающей спираль, входной и выходной трубопроводы (см. авторское свидетельство СССР 1032319, МКИ F 28 7/02, F 24 1/16, 1983).

В данной системе спираль размещена в пространстве между цилиндрическим корпусом и внутренней обечайкой. Один конец этой спирали соединен с входным трубопроводом, через который поступает теплоноситель, а другой - с выходным трубопроводом, который связан с потребителем.

Для нагрева теплоносителя используются, например, отходящие дымовые газы технологических линий. Эти газы с избыточным давлением движутся, во-первых, в пространстве между цилиндрическим корпусом и внутренней обечайкой, омывая витки спирали. Во-вторых, газ дополнительно в это пространство поступает через щели, выполненные на внутренней обечайке. В зависимости от температуры дымовых газов и величины избыточного давления можно добиться получения различных величин температуры теплоносителя. При этом теплоноситель по мере прохождения по спирали может изменять свои фазовые состояния. Температура теплоносителя также зависит и от того, как быстро или медленно он движется внутри спирали.

Следует отметить тот факт, что так как трубка, из которой сделана спираль, имеет постоянное проходное сечение, то давление внутри спирали по мере продвижения теплоносителя от входного трубопровода до выходного может значительно увеличиваться. Поэтому недостатком данной системы является то, что в этой конструкции каждая спираль рассчитана на получение определенной фазы теплоносителя без нарушения герметичности спирали. В случае получения другой фазы спираль заменяют на новую с более тонкими или толстыми стенками трубки, из которой сделана спираль, с цельно сохранения герметичности конструкции. В некоторых случаях спираль берут с достаточно толстыми стенками, с тем чтобы в ней получить все фазы состояния теплоносителя, при этом конструкция системы значительно утяжеляется.

Целью предлагаемого изобретения является повышение эффективности и надежности работы системы при получении различных фаз состояния теплоносителя, в которой используется способ, обеспечивающий получение различных фаз состояния теплоносителя.

Указанная цель в предлагаемом способе для получения различных фаз состояния теплоносителя путем размещения его в зоне с температурой, отличной от температуры теплоносителя, закручивания его по спирали, превращения теплоносителя из одного состояния в другие состояния по мере продвижения его по спирали с последующим отводом в одном из этих состояний к потребителю, достигается тем, что скорость перемещения теплоносителя по спирали, а также давление в каждом ее сечении выдерживают постоянными за счет изменения размеров проходного сечения спирали по мере продвижения теплоносителя по длине спирали, при этом размер проходного сечения спирали увеличивается от входа спирали до ее выхода при условии, когда температура теплоносителя ниже температуры среды, окружающей спираль, и размер проходного сечения спирали уменьшается, когда температура теплоносителя выше температуры среды, окружающей спираль.

Указанная цель в системе для получения различных фаз состояния теплоносителя, содержащей корпус, внутри которого размещена спираль с перемещающимся внутри этой спирали теплоносителям, температура которого отлична от температуры среды, окружающей спираль, входной и выходной трубопроводы, достигается тем, что спираль выполнена в виде двух размещенных одна в другой на определенном расстоянии друг от друга коаксиально расположенных оболочек, между которыми размещена плоская лента постоянной ширины, касающаяся одним ребром наружной оболочки, закрепленная другим ребром на внутренней оболочке и наматываемая на эту оболочку по спирали с переменным увеличивающимся шагом для увеличения проходного сечения спирали от входа спирали до ее выхода при условии, когда температура теплоносителя ниже температуры среды, окружающей спираль, и с переменным уменьшающимся шагом для уменьшения проходного сечения спирали от входа спирали до его выхода при условии, когда температура теплоносителя выше температуры среды, окружающей спираль, к обоим торцам оболочек прикреплено по пластине с центральным и периферийными отверстиями, при этом центральные отверстия связаны с внутренней полостью внутренней оболочки, а периферийное отверстие первой пластины соединяет входной трубопровод с полостью, образованной первым шагом витка и прилегающими поверхностями оболочек, периферийное отверстие второй пластины соединяет выходной трубопровод с полостью, образованной последним витком ленты и прилегающими поверхностями оболочек, а корпус непосредственно соединен с внешней оболочкой, причем оболочки выполнены цилиндрической формы и размещены на расстоянии друг от друга, равном ширине плоской ленты, и оболочки выполнены конической формы и размещены на расстоянии друг от друга, равном ширине плоской ленты.

Перечисленные выше новые признаки как в данном способе, так и в данной системе для получения различных фаз состояния теплоносителя являются существенными, так как они достаточны для того, чтобы отличить данный способ для получения различных фаз состояния теплоносителя от всех известных аналогичных способов, а также данную систему от всех известных аналогичных систем, и при наличии указанных признаков добиваемся положительного эффекта, а именно повышения эффективности и надежности работы за счет поддержания в каждом сечении спирали постоянной скорости и давления путем изменения поперечного сечения спирали.

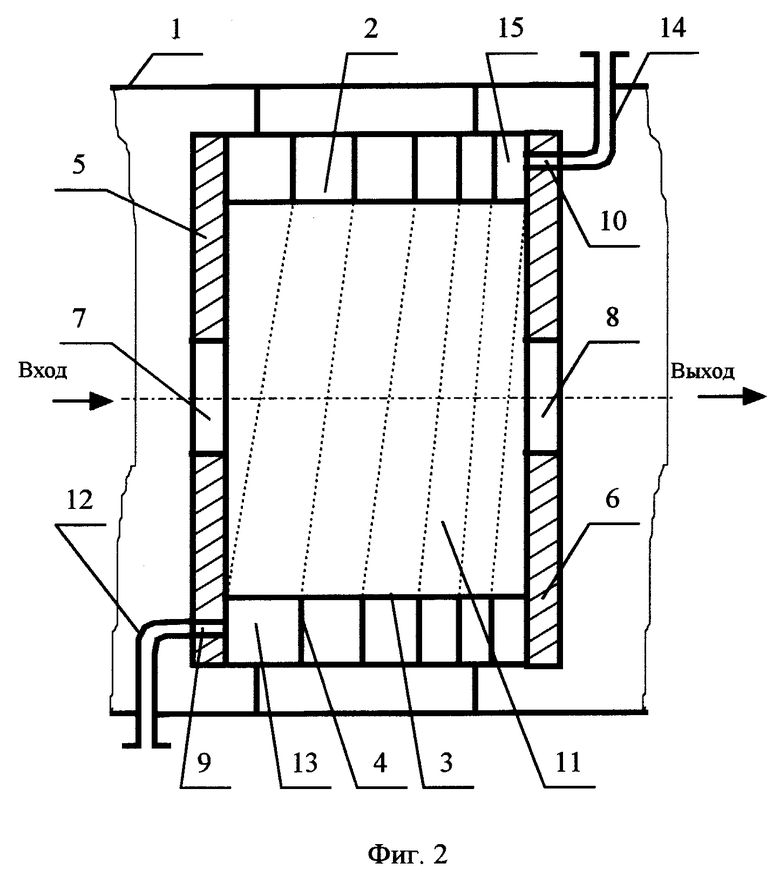

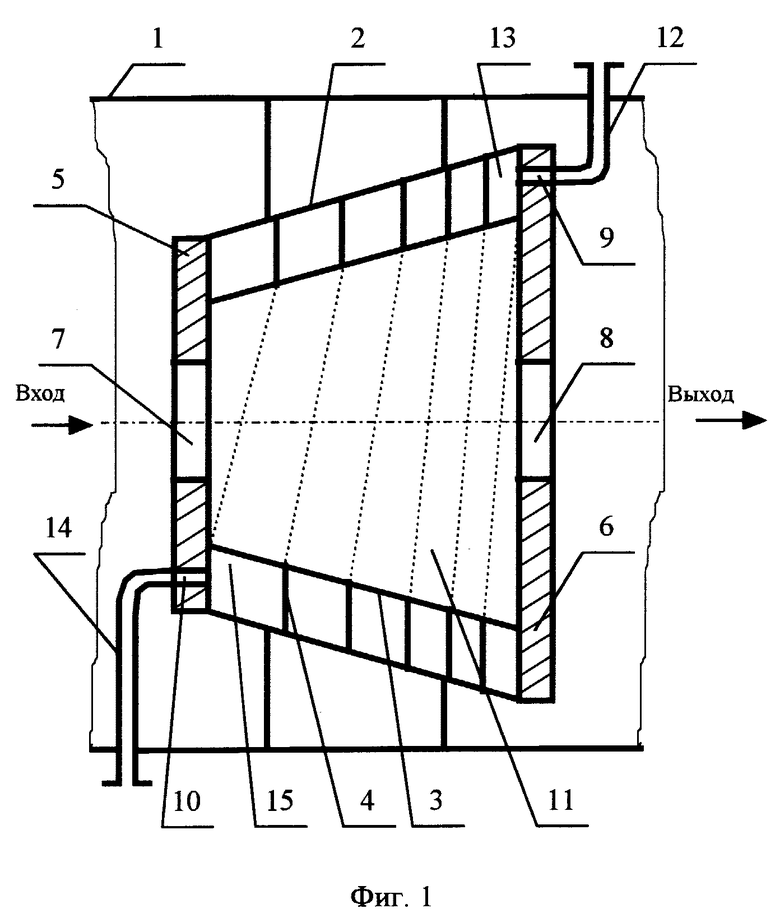

На фиг.1 представлена схема работы системы, в которой теплоноситель имеет температуру ниже среды, окружающей спираль, по которой перемещается этот теплоноситель, на фиг.2 - схема работы, в которой теплоноситель имеет температуру выше температуры среды, окружающей спираль.

Система содержит корпус 1, внутри которого размещена спираль, выполненная в виде наружной оболочки 2 и внутренней оболочки 3, которые размещены коаксиально одна в другой на определенном расстоянии друг от друга, между ними размещена плоская лента 4 постоянной ширины, касающаяся одним ребром наружной оболочки 2, закрепленная другим концом на внутренней оболочке 3 и наматываемая на эту оболочку по спирали с переменным шагом от входа спирали до его выхода, к обоим торцам оболочек 2 и 3 прикреплено по пластине 5 и 6 с центральными отверстиями 7 и 8 и периферийными отверстиями 9 и 10, причем отверстия 7 и 8 связаны с внутренней полостью 11 оболочки 3, а отверстие 9 соединяет входной трубопровод 12 с полостью 13, образованной первым шагом витка ленты 4 и прилегающими поверхностями оболочек 2 и 3, и отверстие 10 соединяет выходной трубопровод 14 с полостью 15, образованной последним витком ленты и прилегающими поверхностями оболочек 2 и 3.

Система, обеспечивающая получение различных фаз состояния теплоносителя и использующая данный способ, работает следующим образом.

В качестве примера сначала рассмотрим работу системы, в которой теплоноситель имеет температуру ниже температуры среды, окружающей спираль, по которой движется теплоноситель (см. фиг.1).

Поток горячих газов, поступающий в данную систему под определенным давлением, перемещается слева направо. При этом поток омывает спираль как с наружной стороны, расположенной между корпусом 1 и оболочкой 2, так и с внутренней стороны, когда поток через отверстие 7 поступает в полость 11 и затем выходит через отверстие 8. При этом температура потока газов, миновавшая спираль, будет меньше, чем перед спиралью, так как часть тепла будет передана теплоносителю. Сам же теплоноситель поступает в спираль через входной трубопровод 12, отверстие 9 в полость 13 под определенным давлением. В этом случае по мере движения теплоносителя температура его повышается, что приводит к увеличению его объема и повышению скорости движения теплоносителя внутри спирали. В данной конструкции повышение его скорости и давления не произойдет по той причине, что проходное сечение спирали увеличивается по мере движения внутри спирали. Скорость и давление в каждом сечении спирали будут постоянными, так как лента 4 навивается на внутреннюю оболочку 3 с увеличивающимся шагом для увеличения проходного сечения спирали. При этом теплоноситель по мере движения по спирали может изменять свое фазовое состояние.

В данной конструкции отсутствует проблема увеличения стенок спирали, как это наблюдается в известных теплообменниках. Поддерживая скорость и давление постоянными внутри спирали, обеспечивают достаточно хорошую эффективность и надежность всей конструкции.

Теперь рассмотрим пример работы системы, в которой температура теплоносителя больше температуры среды, окружающей спираль, внутри которой движется теплоноситель (см. фиг.2).

Через входной трубопровод 12 и через отверстие 9 теплоноситель, имеющий очень высокую температуру, поступает в полость 13 спирали. С наружной стороны спирали, находящейся между корпусом 1 и оболочкой 2, а также через полость 11 движется поток, имеющий более низкую температуру, чем температура теплоносителя. При обтекании этим потоком спирали происходит нагрев последнего за счет теплообмена. Температура теплоносителя при этом начинает снижаться, что скажется на скорости и объеме, занимаемом теплоносителем. Так как в этой конструкции лента 4 навивается на оболочку 3 с уменьшающимся шагом для уменьшения проходного сечения спирали, то по мере уменьшения температуры теплоносителя объем последнего уменьшается и одновременно уменьшается поперечное сечение спирали, в которой перемещается теплоноситель. Такое сочетание приводит к тому, что скорость и давление в каждом сечении спирали будут поддерживаться постоянными. Во время движения теплоносителя по спирали последний может изменять свое фазовое состояние, переходя из одной формы в другую.

В данной конструкции также отсутствует проблема укрепления стенок спирали, так как давление в каждом сечении поддерживается постоянным.

Следует отметить, что форма оболочек может быть и конической, и цилиндрической, как это видно из фиг.1 и 2.

Таким образом, данная конструкция, с помощью которой осуществляется данный способ для получения различных фаз состояния теплоносителя, обеспечивает достаточно хорошую надежность как в случае, когда температура теплоносителя ниже температуры среды, окружающей спираль, по которой перемещается теплоноситель, так и в случае, когда температура теплоносителя выше температуры среды, окружающей спираль, по которой движется теплоноситель.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА ОТРАБОТАННЫХ ГАЗОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2187674C2 |

| ФОКУСИРУЮЩИЙ СОЛНЕЧНЫЙ КОЛЛЕКТОР | 2002 |

|

RU2298738C2 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| ТРУБЧАТАЯ СПИРАЛЬ И ТЕПЛООБМЕННОЕ УСТРОЙСТВО С ЕЁ ПРИМЕНЕНИЕМ | 2017 |

|

RU2667244C1 |

| Теплогенератор | 2023 |

|

RU2823421C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ВОЗДУХА | 1990 |

|

RU2029197C1 |

| Спиральный теплообменник | 2018 |

|

RU2687669C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2152574C1 |

Изобретение предназначено для применения в теплообменной технике. Способ включает получение различных фаз состояния теплоносителя путем размещения его в зоне с температурой, отличной от температуры теплоносителя, закручивания по спирали, превращения теплоносителя из одного состояния в другие состояния по мере продвижения его по спирали, с последующим отводом в одном из этих состояний к потребителю, причем скорость перемещения теплоносителя по спирали, а также давление в каждом ее сечении выдерживают постоянным за счет изменения размеров проходного сечения спирали по мере продвижения теплоносителя по длине спирали. Размер проходного сечения спирали увеличивается от входа спирали до ее выхода при условии, когда температура теплоносителя ниже температуры среды, окружающей спираль. Размер проходного сечения спирали уменьшается от входа спирали до ее выхода при условии, когда температура теплоносителя выше температуры среды, окружающей спираль. Изобретение также включает систему для получения различных фаз состояния теплоносителя, содержащую корпус, внутри которого размещена спираль с перемещающимся внутри этой спирали теплоносителем, температура которого отлична от температуры среды, окружающей спираль, входной и выходной трубопроводы, причем спираль выполнена в виде двух размещенных одна в другой на определенном расстоянии одна от другой коаксиально расположенных оболочек, между которыми размещена плоская лента постоянной ширины, касающаяся одним ребром наружной оболочки, закрепленная другим ребром на внутренней оболочке и наматываемая на эту оболочку по спирали с переменным увеличивающимся шагом от входа спирали до ее выхода, когда температура теплоносителя ниже температуры среды, окружающей спираль, и с переменным уменьшающимся шагом от входа спирали до ее выхода, когда температура теплоносителя выше температуры среды, окружающей спираль, к обоим торцам оболочек прикреплено по пластине с центральным и периферийным отверстиями, при этом центральные отверстия связаны с внутренней полостью внутренней оболочки, периферийное отверстие первой пластины соединяет входной трубопровод с полостью, образованной первым шагом витка ленты и прилегающими поверхностями оболочек, периферийное отверстие второй пластины соединяет выходной трубопровод с полостью, образованной последним витком ленты и прилегающими поверхностями оболочек, а корпус непосредственно соединен с внешней оболочкой. Оболочки выполнены цилиндрической формы и размещены на расстоянии одна от другой, равном ширине плоской ленты. Кроме того, оболочки выполнены конической формы и размещены на расстоянии одна от другой, равном ширине плоской ленты. Изобретение позволяет увеличить поверхность теплообмена и достичь более равномерного распределения горячего потока газа в поперечном потоке межтрубного пространства. 2 с. и 4 з.п. ф-лы, 2 ил.

| Теплообменник | 1982 |

|

SU1032319A1 |

| Теплообменный аппарат | 1977 |

|

SU635383A1 |

| Теплообменник типа "труба в трубе | 1977 |

|

SU642591A1 |

| DE 3633951 А1, 14.04.1988 | |||

| Установка для содержания водных организмов | 1975 |

|

SU535929A1 |

| БАРАНОВСКИЙ Н.В | |||

| Пластинчатые теплообменники | |||

| - М.: Машиностроение., 1973, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

Авторы

Даты

2002-11-27—Публикация

2000-10-13—Подача