Изобретение относится к аппаратам для термической обработки зернистых материалов, широко применяемых в химической и других отраслях промышленности, в частности для разложения солей, сушки и т.п. процессов.

Известен аппарат с вращающимся цилиндрическим барабаном и встроенной пневмотрубой по заявке ФРГ N OS 3328709, кл. F27B, 7/16, 1985 г., содержащий корпус, полую цилиндрическую вставку по его оси, закрытую с обоих концов, турбошнек, спиральную пневмотрубу между вставкой и корпусом, устройства для ввода и вывода газообразного теплоносителя (газ) и твердого теплоносителя в режиме суммарного противотока.

Недостатками аппарата являются применение низкоскоростного закрученного газообразного теплоносителя при постоянной площади проходного сечения пневмотрубы, отсутствие ретура материала, небольшая площадь контакта теплоносителей, что ведет к низкой величине объемного коэффициента теплопередачи рабочего объема, то есть к низкой производительности аппарата при его повышенной материалоемкости.

Известно также устройство по пат. США N 4131418, кл. F27D, 15/00, 1978 г., содержащее вращающийся цилиндрический барабан, турбошнек, между соседними витками которого расположен ряд ребер под углом к образующей барабана, причем высота витка шнека больше высоты стрелки сегмента слоя материала, но меньше радиуса барабана. В устройстве осуществлен противоток между газообразным теплоносителем, движущимся в закрученном и осевом потоках, и мелкозернистым материалом, перемещаемым витками шнека в виде ряда пересыпающихся слоев и в виде частиц, падающих с ребер.

Недостатками этого устройства являются низкий объемный коэффициент теплопередачи вследствие использования низкоскоростного газообразного теплоносителя, а не высокоскоростной газовзвеси (пневмопотока), увеличение доли объемного расхода осевого потока газа с одновременным уменьшением расхода закрученного потока по длине шнека, что ведет к большим габаритам аппарата.

Наиболее близким по технической сущности к предлагаемому аппарату является установка по авт. св. СССР N 578542, кл. F27B, 7/34, 1977 г., содержащая печь с вращающимся барабаном и систему циклонных теплообменников с вертикальным секционированием и газоходами, переточные устройства для передачи материала в нижерасположенные циклоны с более высокой температурой газа и давлением. В системе циклонов противоток теплоносителей является результатом суммарного встречного движения материала и печных газов, но при прямотоке в отдельном циклоне. В печи с вращающимся барабаном, футерованным стандартным огнеупорным кирпичем, расположена высокотемпературная зона термической обработки материала с использованием одного протяженного цилиндрического сегмента слоя пересыпающегося материала, а в системе циклонов для утилизации тепла отходящих печных газов с одновременным нагревом частиц материала во взвешенном состоянии расположена низкотемпературная зона термической обработки материала.

Недостатками прототипа являются ненадежность работы переточных устройств, большие теплопотери и большие потери давления на множество местных сопротивлений и на трение в газоходах протяженностью в десятки метров, недостаточная эффективность в плане термического к.п.д. вследствие относительно высокой температуры отходящих газов на выходе из верхнего циклона из-за дискретного распределения температур по циклонам. Каждая частица проходит разгонный участок циклона с высоким коэффициентом теплоотдачи только один раз из-за отсутствия ретуров материала между секциями, что обуславливает малое время пребывания материала и относительно низкий объемный коэффициент теплопередачи вследствие небольшой величины температурного напора при прямотоке в циклоне, поэтому циклонные теплообменники и газоходы обладают большой материалоемкостью и высокими энергозатратами. Производительность печи с вращающимся барабаном ограничена низкой скоростью газа вследствие малоэффективности работы футеровки, где функцию промежуточного теплоносителя выполняет только ее поверхностный слой, для передачи тепла от газа к материалу, к тому же она утяжеляет конструкцию и ведет к большим теплопотерям из-за большой поверхности корпуса печи и относительно малого термического сопротивления.

Сопоставительный анализ с прототипом показывает, что заявляемый аппарат для термической обработки зернистых материалов отличается тем, что внутри корпуса соосно с ним размещен внутренний корпус в виде прямого усеченного конуса с заполнением объема между ними мелкокусковым или волокнистым материалом, спиральный канал пневмотрубы выполнен с уменьшающимся по ходу газа проходным сечением и разделен насадкой на сообщающиеся между собой внешний и внутренний спиральные каналы, размещенная в спиральном канале насадка изготовлена из ленты, навитой между витками объемной спирали на воображаемый усеченный конус по оси корпуса, в которой выполнены отверстия с примыкающими к ним плоскими ребрами, расположенными во внутреннем спиральном канале параллельно виткам объемной спирали, и лопатками криволинейного сечения, средние кромки которых расположены параллельно оси корпуса во внешнем спиральном канале, обрабатываемый материал разделен насадкой и витками объемной спирали на ряд слоев, образующих между витками ряд пережимов сечений внутреннего спирального канала и ряд сыпучих затворов во внешнем спиральном канале, коническая вставка со стороны меньшего основания выполнена перфорированной и снабжена конической перегородкой внутри нее, а со стороны большего основания перекрыта полусферическим днищем для размещения входного участка неподвижной выхлопной трубы, торцевая стенка корпуса выполнена съемной и снабжена центральным отверстием для вывода выхлопной трубы по оси корпуса наружу, выхлопная труба снабжена встроенной наклонной трубкой эллиптического сечения с верхним отверстием вне корпуса и нижним отверстием внутри него для прохода загрузочной трубы, а лопасти приемно-винтовой насадки зоны загрузки выполнены переменной длины.

В предлагаемом аппарате уплотнительный элемент уплотнения зоны загрузки выполнен из теплопроводного и эластичного материала в виде змеевика, расположенного за пределами корпуса между выхлопной трубой и концентрично расположенным съемным кожухом, прикрепленным к торцевой стенке аппарата, а отверстия в насадке и примыкающие к ним с обеих сторон ленты ребра и лопатки выполнены с помощью П-образных просечек ленты и последующих отгибов язычков просечек.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Целью изобретения является совмещение в одном аппарате высокотемпературной и низкотемпературной зон термической обработки материала при противоточном режиме движения теплоносителей, интенсификация процесса теплопередачи с помощью высокоскоростного закрученного пневмопотока, уменьшение габаритов и материалоемкости применяемого оборудования.

Указанная цель достигается тем, что в аппарате для термической обработки зернистых материалов, содержащем наклонный вращающийся цилиндрический корпус в виде барабана, встроенную в него пневмотрубу, полую коническую вставку по оси корпуса, объемную спираль из последовательного ряда витков, навитых на наружную поверхность вставки, образующих одноходовой многооборотный спиральный канал пневмотрубы и совмещенный с ней турбошнек, обрабатываемый материал, насадку, теплоизоляцию, зону выгрузки и зону загрузки с приемно-винтовой насадкой, выхлопную трубу, загрузочную трубу с питателем и разгрузочную камеру с выгружателем, уплотнения, привод, опорные станции, топку, внутри корпуса соосно с ним размещен внутренний корпус в виде прямого усеченного конуса с заполнением объема между ними мелкокусковым или волокнистым материалом, спиральный канал пневмотрубы выполнен с уменьшающимся по ходу газа проходным сечением и разделен насадкой на сообщающиеся между собой внешний и внутренний спиральные каналы, размещенная в спиральном канале насадка изготовлена из ленты, навитой между витками объемной спирали на воображаемый усеченный конус по оси корпуса, в которой выполнены отверстия с примыкающими к ним плоскими ребрами, расположенными во внутреннем спиральном канале параллельно виткам объемной спирали, и лопатками криволинейного сечения, средние кромки которых расположены параллельно оси корпуса во внешнем спиральном канале, обрабатываемый материал разделен насадкой и витками объемной спирали на ряд слоев, образующих между витками ряд пережимов сечений внутреннего спирального канала и ряд сыпучих затворов во внешнем спиральном канале, коническая вставка со стороны меньшего основания выполнена перфорированной и снабжена конической перегородкой внутри нее, а со стороны большего основания перекрыта полусферическим днищем для размещения входного участка неподвижной выхлопной трубы, торцевая стенка корпуса выполнена съемной и снабжена центральным отверстием для вывода выхлопной трубы по оси корпуса наружу, выхлопная труба снабжена встроенной наклонной трубкой эллиптического сечения с верхним отверстием вне корпуса и нижним отверстием внутри него для прохода загрузочной трубы, а лопасти приемно-винтовой насадки зоны загрузки выполнены переменной длины.

В предлагаемом аппарате уплотнительный элемент уплотнения зоны загрузки выполнен из теплопроводного и эластичного материала в виде змеевика, расположенного за пределами корпуса между выхлопной трубой и концентрично расположенным съемным кожухом, прикрепленным к торцевой стенке аппарата, а отверстия в насадке и примыкающие к ним с обеих сторон ленты ребра и лопатки выполнены с помощью П-образных просечек ленты и последующих отгибов язычков просечек.

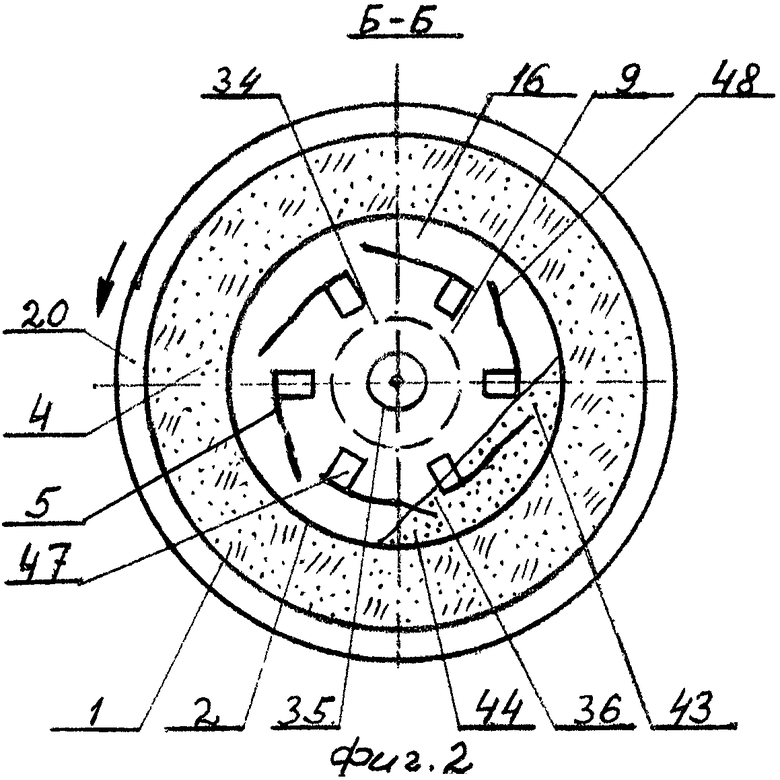

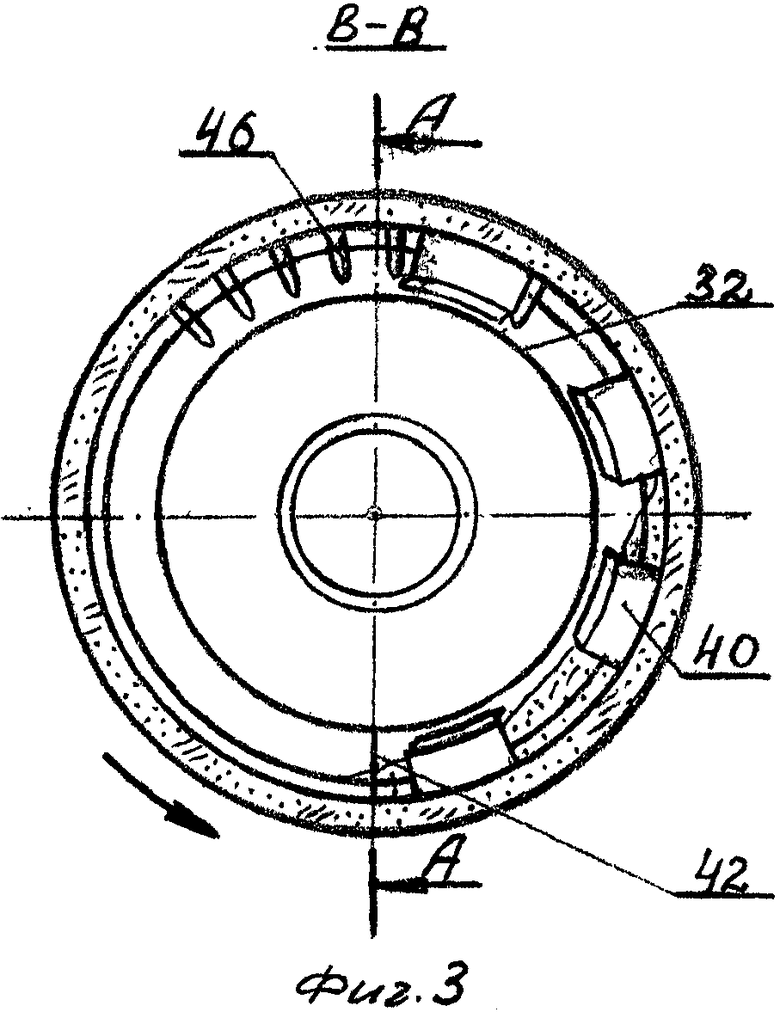

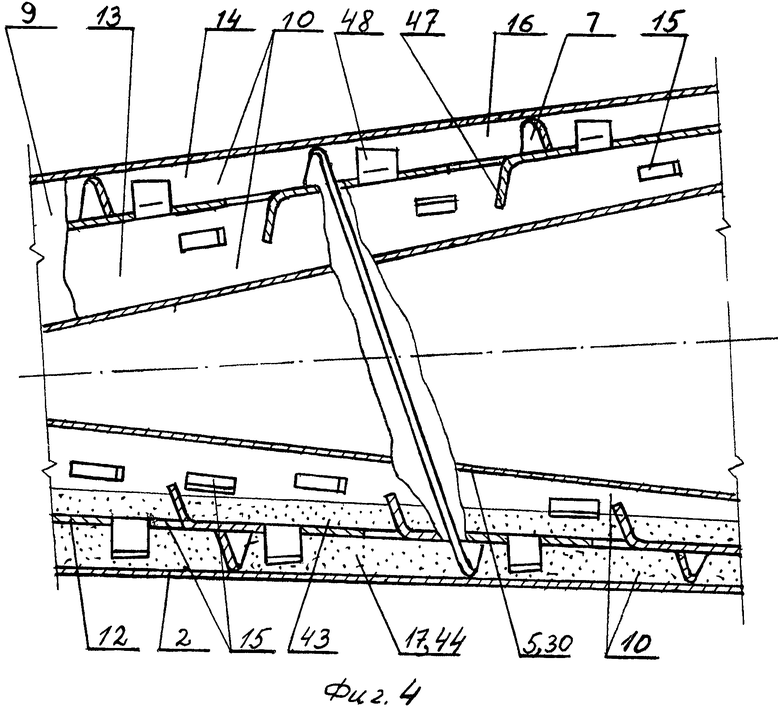

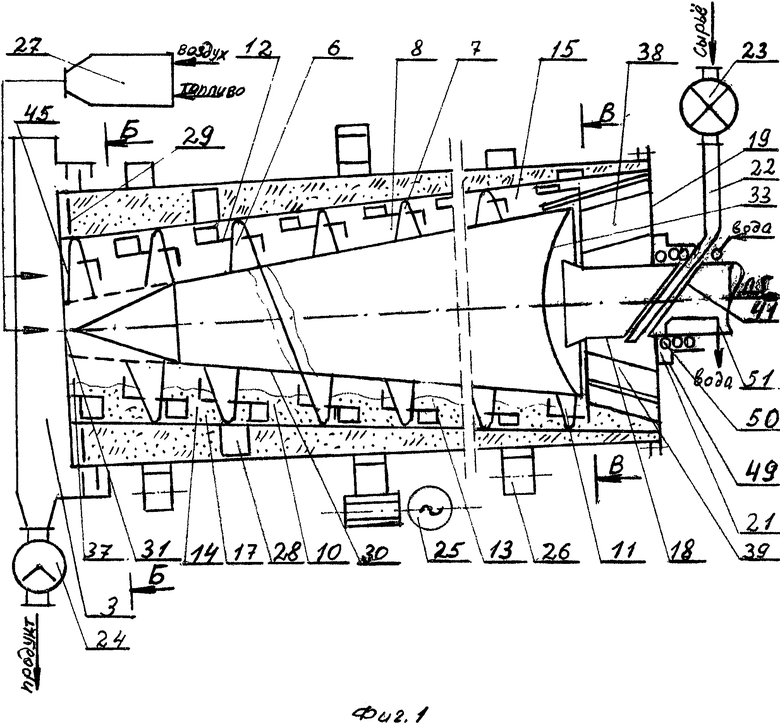

На фиг.1 изображен аппарат для термической обработки зернистых материалов, продольный разрез А-А на фиг.3; на фиг.2 - поперечное сечение Б-Б на фиг.1; на фиг.3 - поперечное сечение В-В на фиг.1; на фиг.4 - часть продольного разреза А-А на фиг.3.

Аппарат содержит цилиндрический корпус (барабан) 1, внутренний корпус 2, разгрузочную камеру 3, теплоизоляционный материал 4 между корпусами 1 и 2, вставку 5 с навитой на ее наружную поверхность объемной спиралью 6, содержащей последовательный ряд витков 7, примыкающих наружными кромками к внутренней поверхности корпуса 2, встроенную пневмотрубу 8, содержащую многооборотный спиральный канал 9, теплообменные секции 10 в оборотах спирального канала 9, турбошнек 11, совмещенный с пневмотрубой 8, насадку 12 из перфорированной ленты, навитой между соседними витками 7 на воображаемую коническую поверхность между корпусом 2 и вставкой 5, внутренний спиральный канал 13 между вставкой 5 и насадкой 12, внешний спиральный канал 14 между насадкой 12 и внутренним корпусом 2, сообщающиеся между собой через отверстия 15 в насадке 12, ряд подвижных спиральных секторов 16 и ряд подвижных сыпучих затворов 17 в оборотах внешнего спирального канала 14, выхлопную трубу 18, торцевую стенку 19, уплотнение 20 и герметичное уплотнение 21, загрузочную трубу 22 с питателем 23, выгружатель 24, привод 25, опорные станции 26, топку 27 для получения газообразного теплоносителя.

Корпус 1 изготовлен из углеродистой стали и выполнен с наклоном его оси к горизонтали в сторону разгрузочной камеры 3. Диаметры корпуса 1 и корпуса печи прототипа сравнимы в силу меньших размеров проходного сечения спирального канала 9 и уменьшенной толщины слоя теплоизоляционного материала 4, а длина корпуса 1 значительно меньше длины корпуса печи прототипа вследствие спирального исполнения пневмотрубы 8, даже при последовательном размещении в ней высокотемпературной и низкотемпературной зон термической обработки материала.

Внутри корпуса 1 соосно с ним в виде прямых усеченных конусов расположены внутренний корпус 2 равной длины (высоты), а также меньшей длины вставка 5 и воображаемая поверхность между корпусом 2 и вставкой 5 для размещения по ней ленты насадки 12, скрепленные между собой для предотвращения окружного сдвига и возможности температурного удлинения в сторону зоны выгрузки 37. Для снижения стоимости изготовления внутренние устройства аппарата могут быть выполнены из стального листа разных марок стали, в зависимости от температуры применения. Неподвижная разгрузочная камера 3 и присоединенная к ней топка 27 изготовлены из углеродистой стали и футерованы изнутри огнеупорным материалом.

Корпус 2 снабжен центраторами 28, закрепленными равномерно на его наружной поверхности и примыкающими со скольжением к внутренней поверхности корпуса 1. Объем между корпусами 1 и 2 заполнен мелкокусковым теплоизоляционным материалом 4 с большой порозностью и низкой теплопроводностью и объемной массой, например боем шамотного легковеса и т.п. материалов, для засыпки которого корпус 1 должен быть снабжен лючками. При применении в качестве теплоизоляции 4 волокнистого материала, например каолиновой ваты, для удобства заполнения объема между корпусами 1 и 2 корпус 2 изготовлен составным в виде ряда телескопически соединенных усеченных конусов. Толщина слоя теплоизоляции 4 выполнена переменной с увеличением от холодного торца к горячему торцу корпуса 1, где ее толщина может быть меньше длины стандартного огнеупорного кирпича, поэтому при пониженной массе теплоизоляционного материала 4 короткий корпус 1 может быть изготовлен из стального листа меньшей толщины, а поскольку масса бандажей опорных станций 26 также может быть уменьшена, то в совокупности это, кроме снижения материалоемкости, снижает энергозатраты на вращение корпуса 1 за счет уменьшения нагрузок на опорные станции 26.

Между горячими торцами корпусов 1 и 2 размещена плоская кольцевая перегородка 29, перекрывающая объем, заполненный теплоизоляционным материалом 4, и позволяющая за счет скольжения корпуса 2 относительно корпуса 1 компенсировать температурное расширение.

В аппаратах с небольшими теплопотерями, например в сушилках с вращающимися барабанами, применение теплоизоляционного материала 4 необязательно, поэтому для них внутренний корпус 2, кольцевая перегородка 29 и центраторы 28 могут быть не нужны, а витки 7 объемной спирали 6 примкнуты наружными кромками непосредственно к внутренней поверхности корпуса 1.

Вставка 5 выполнена в виде полого усеченного конуса 30 для обеспечения плавного по ходу газа уменьшения площади проходного сечения одноходового спирального канала 9. Меньшее основание (отверстие) 31 конуса 30 открыто в сторону разгрузочной камеры 3, а большее основание 32 перекрыто полусферическим днищем 33, выпуклостью внутрь конуса 30, для улучшения условий удаления отходящего газа по трубе 18. Полость в конусе 30 должна быть сообщена со спиральным каналом 9 для выравнивания давления при работе. Часть конуса 30, относящаяся к первым по ходу газа оборотам спирального канала 9, выполнена с перфорацией 34 и отделена от объема остальной части конуса 30 внутренней поперечной перегородкой 35 в виде прямого конуса с вершиной, обращенной в сторону отверстия 31. Коническая перегородка 35 предназначена для обеспечения равномерной раздачи меньшей части газа по первым оборотам внутреннего канала 13 через перфорацию 34, а также совместно с днищем 33 для предотвращения забивки пылью полой вставки 5. Наружная поверхность днища 33, обращенная в сторону горячих внутренних поверхностей конической перегородки 35 и конуса 30, покрыта слоем теплоизоляции.

Витки 7 изготовлены, например, из пластин со спиралеобразными наружными кромками и центральными отверстиями, учитывающими конические формы внутреннего корпуса 2 и вставки 5. Пластины разрезаны по радиусу, с последующим соединением радиальных кромок изогнутых пластин в объемную спираль 6, плотно соединенной своей протяженной внутренней спиральной кромкой с конусом 30 для герметичности и обеспечения центровки вставки 5 по оси корпуса 2. Первый по ходу газа виток 7 расположен на горячем конце конуса 30, то есть со стороны разгрузочной камеры 3, а последний виток 7 - на его холодном конце.

В каждом обороте спирального канала 9 между витками 7 размещена подвижная теплообменная секция 10, содержащая оборот внутреннего канала 13, оборот внешнего канала 14, оборот насадки 12 и пересыпающийся слой 36 обрабатываемого материала. Для перемещения последовательного ряда слоев 36 в подвижных теплообменных секциях 10 в направлении уклона корпуса 2 использован турбошнек 11. Витки 7 объемной спирали 6, являющиеся одновременно винтовыми лопастями 7 турбошнека 11, должны быть выполнены с левым заходом витков 7 при вращении корпуса 1 против часовой стрелки (если смотреть со стороны разгрузочной камеры 3), а при его вращении по часовой стрелке - с правым заходом. Дополнительная жесткость виткам (лопастям) 7 придана тавровым соединением ленты насадки 12 с лопастями 7.

Зона загрузки 38 расположена в корпусе 2 между торцевой стенкой 19 и днищем 33, а зона выгрузки 37 расположена с противоположной стороны на длину шага первого витка 7, между корпусом 2 и вставкой 5. Зона загрузки 38 снабжена приемно-винтовой насадкой 39, содержащей ряд изогнутых лопастей 40 Г-образного сечения с расположением оснований больших полок лопастей 40 между торцевой стенкой 19 и последним витком 7 по винтовым линиям по внутренней поверхности корпуса 2. В отличие от известной приемно-винтовой насадки с одинаковой длиной параллельных друг другу изогнутых лопастей Г-образного сечения, основания больших полок лопастей 40 на развертке также расположены параллельно друг другу, но вписаны в контур прямоугольной трапеции, то есть лопасти 40 выполнены с переменной длиной. Торец самой короткой лопасти 40 расположен вплотную к концу последнего витка 7, а торец соседней с ней самой длинной лопасти 40 расположен вплотную к началу этого витка 7, следовательно, разность длин проекций самой длинной и самой короткой лопастей 40 равна шагу последнего витка 7. Лопасти 40 должны способствовать быстрому перемещению сырья от торцевой стенки 19 к отверстию 42, образованному поверхностями корпуса 2, вставки 5 и последним витком 7, служащему для входа материала в спиральный канал 9 и для выхода из него газа, поэтому большие полки лопастей 40 по высоте не должны перекрывать отверстие 42.

Обрабатываемый в пневмотрубе 8 материал разделен с помощью витков 7 на ряд последовательно расположенных подвижных пересыпающихся слоев 36 в виде больших цилиндрических сегментов, прилегающих выпуклыми боковыми поверхностями к корпусу 2, а обоими основаниями больших сегментов к поверхностям соседних витков 7. Большой цилиндрический сегмента слоя 36 поделен лентой насадки 12 на цилиндрический сегмент 43 материала, расположенный во внутреннем канале 13 между поверхностями соседних витков 7 и насадкой 12, и на сектор 44 материала в виде части кольцевого цилиндра, расположенного во внешнем канале 14 между поверхностями ленты насадки 12, корпуса 2 и соседних витков 7. В предлагаемом аппарате обрабатываемый материал использован в качестве элементов конструкции, а именно из сегментов 43 выполнен ряд пережимов сечений внутреннего спирального канала 13, не перекрывающих его, а из секторов 44 - ряд подвижных сыпучих затворов 17, многократно перекрывающих внешний канал 14 и потому препятствующих сквозному проходу газа по нему.

Наименьшие проходные сечения внутреннего канала 13 расположены в плоскостях продольных сечений внутреннего корпуса 2, нормальных к сегментам 43, а расположенные в них "стрелки" больших цилиндрических сегментов слоев 36 должны быть меньше разности радиусов корпуса 2 и вставки 5 в этой же плоскости. Площади проходных сечений внутреннего канала 13 по всей его длине вне слоев 36 намного меньше площади поперечного сечения горячего торца корпуса 2, но больше соответствующих площадей проходных сечений спиральных секторов 16 во внешнем канале 14. Начало и конец каждого спирального сектора 16 расположены в соседних теплообменных секциях 10 между соседними слоями 36, а длина его примерно равна двум третям длины одного оборота внешнего канала 14.

В начале спирального канала 9 расположено отверстие 45, образованное поверхностями корпуса 2, вставки 5 и первым витком 7, для входа газа в первый оборот спирального канала 9, причем первая лопасть турбошнека 11 одновременно предназначена для быстрого удаления готового продукта из зоны выгрузки 37 в разгрузочную камеру 3, снабженную выгружателем 24, например, типа "мигалка". Средняя часть последнего витка 7 снабжена отверстиями 46 для снижения скорости отходящего газа и предотвращения уноса материала из последнего слоя 36 при частичном заполнении вращающегося отверстия 42 обрабатываемым материалом. Для того, чтобы отверстия 42 и 45 не заполнялись материалом одновременно, вызывая периодические колебания гидравлического сопротивления пневмотрубы 8, свободные радиальные кромки первого и последнего витков 7 должны быть расположены, в проекции на поперечное сечение корпуса 2, по разные стороны вставки 5.

Насадка 12 в виде спиральной ленты навита на поверхность воображаемого усеченного конуса, угол наклона образующей которого к оси корпуса 2 меньше, чем угол наклона к нему образующей конуса 30, для выполнения требуемого соотношения площадей свободных проходных сечений внутреннего канала 13 и спиральных секторов 16. Насадка 12 выполнена перфорированной, например, из металлической ленты с множеством П-образных просечек, отгибом язычков которых по обе стороны ленты в насадке 12 образовано множество прямоугольных отверстий 15, ориентированных двумя способами и расположенных по поверхности насадки 12 в шахматном порядке. Язычок от П-образной просечки содержит две параллельные кромки и перпендикулярную им среднюю кромку. В насадке 12 продольные оси одной части отверстий 15 должны быть расположены перпендикулярно или параллельно поверхностям витков 7 для того, чтобы отгибом части язычков под прямым углом к внутренней поверхности ленты насадки 12 в сторону вставки 5 были получены плоские ребра 47 во внутреннем канале 13, ориентированные параллельно виткам 7 и потому не создающие помех движению пневмопотока. Расположение продольных осей отверстий 15 относительно витков 7 определяет сочетание высоты ребра 47 и соответствующей ему ширины отверстия 15 по ходу газа. Продольные оси другой части отверстий 15 расположены под углом к поверхностям витков 7, являющемуся дополнительным к углу захода витков 7, или параллельно оси корпуса 1, поэтому отгибом другой части язычков в спиральном канале 14 в сторону корпуса 2 по ходу его вращения, образованы лопатки 48, используемые в качестве ковшей для подъема частиц в секторах 44, причем для лучшего захвата обрабатываемого материала и уменьшения сопротивления лопаткам 48 придана криволинейная форма в поперечном сечении, с расположением средних кромок язычков параллельно оси корпуса 1. Лопатками 48 прикрыта, как козырьками, часть относящихся к ним отверстий 15 для предотвращения проскока частиц материала из концов спиральных секторов 16 во внутренний канал 13. Размер отверстий 15 и их количество, то есть живое сечение насадки 12, должно обеспечивать проскок взвешенных частиц из внутреннего канала 13 в спиральные секторы 16. В высокотемпературной зоне внешнего спирального канала 14, в случае возникновения спеков материала, могут быть размещены дополнительные ребра 47, отогнутые в сторону корпуса 2 под прямым углом к наружной поверхности ленты насадки 12 параллельно виткам 7.

Место стыковки горячего торца корпуса 1 с разгрузочной камерой 3, работающей при минимальном разрежении, перекрыто типовым уплотнением 20. Для минимизации площади отверстия, подлежащей перекрытию уплотнением 21, работающем сильным разрежением в зоне загрузки 38, вместо известной загрузочной камеры, охватывающей снаружи холодный торец вращающегося корпуса 1, применена неподвижная выхлопная труба 18 меньшего диаметра, основной участок которой выполнен цилиндрическим соосно с корпусом 2 и выведен из зоны загрузки 38 наружу через центральное отверстие во вращающейся торцевой стенке 19, перпендикулярной к оси выхлопной трубы 18, с образованием кольцевой щели меньшей площади, чем в уплотнении 20. Входной участок выхлопной трубы 18 выполнен в виде конфузора для снижения гидравлического сопротивления и размещен внутри днища 33, а основной участок снабжен встроенной наклонной трубкой 41 для размещения в ней нижней части загрузочной трубы 22, открытой в зону загрузки 38. Учитывая разрежение в зоне загрузки 38, питатель 23, подсоединенный к верхней части загрузочной трубы 22, выполнен в герметичном исполнении, а зазор между трубкой 41 и нижней частью загрузочной трубы 22 герметизирован с помощью уплотнительной набивки. Трубка 41 выполнена эллиптического сечения для уменьшения потери давления (разрежения) выхлопной трубы 18 и герметично закреплена в верхнем и нижнем эллиптических вырезах в ней, причем верхний вырез размещен по одну сторону торцевой стенки 19, а нижний вырез расположен по другую сторону торцевой стенки 19, в зоне загрузки 38. Ось трубки 41 расположена в вертикальной плоскости продольного сечения корпуса 2 и наклонена к горизонтали под углом, большим угла естественного откоса исходного сырья для исключения зависания материала в нижней части загрузочной трубы 22.

Герметичное уплотнение 21 содержит вращающийся кожух 49, концентричный выхлопной трубе 18 и расположенный между торцевой стенкой 19 и верхним эллиптическим вырезом в выхлопной трубе 18. Кожух 49 выполнен съемным в виде цилиндра с раструбом (до монтажа два полуцилиндра с двумя полураструбами для быстрой замены), с помощью которого кожух 49 прикреплен к наружной поверхности торцевой стенки 19. Внутренний диаметр раструба кожуха 49 должен быть больше диаметра центрального отверстия в торцевой стенке 19 для обеспечения крепления кожуха 49. Уплотнительный элемент герметичного уплотнения 21 размещен внутри кожуха 49 и выполнен в виде змеевика из гибкого шланга 50, изготовленного из эластичного теплопроводного материала, например из низкомолекулярного каучука с медным порошком в качестве наполнителя. Шланг 50 снабжен проволочной спиралью, размещенной внутри шланга 50 для придания ему жесткости, и навит несколькими оборотами на неподвижную выхлопную трубу 18. Его витки поджаты друг к другу и к внутренней цилиндрической поверхности кожуха 49, для чего наружный диаметр шланга 50 до сжатия при монтаже должен быть больше разности внутреннего радиуса кожуха 49 и наружного радиуса выхлопной трубы 18. С помощью шланга 50 надежно перекрыт объем между вращающимся кожухом 49 и выхлопной трубой 18, а следовательно, перекрыта кольцевая щель между ней и центральным отверстием в торцевой стенке 19. Наружная поверхность кожуха 49 может быть выполнена оребренной для дополнительного отвода тепла трения, а наружная поверхность выхлопной трубы 18 внутри кожуха 49 может быть снабжена тонким теплоизоляционным слоем для уменьшения нагрева стенки шланга 50 от трубы 18. Вход шланга 50 подсоединен к водоподводящей линии и зафиксирован снаружи выхлопной трубы 18, а для отвода воды из шланга 50 применена трубка 51, расположенная внутри выхлопной трубы 18 параллельно ее образующей. Один конец трубки 51 с помощью спаренного колена, проходящего сквозь стенку выхлопной трубы 18 в раструб кожуха 49, соединен с выходом из шланга 50, а другой конец трубки 51 выведен через стенку выхлопной трубы 18 наружу с помощью обычного колена, расположенного за пределами уплотнения 21, и подсоединен к водоотводящей линии. Трубка 51 выполнена в антикоррозионном исполнении из-за возможной конденсации влаги на ее поверхности в агрессивной атмосфере.

Аппарат работает следующим образом.

Корпус 1 аппарата с вращающимся барабаном и встроенной пневмотрубой 8 приводят во вращение вокруг его оси с помощью привода 25. Для преодоления гидравлического сопротивления газового тракта аппарата вентилятором высокого давления или дымососом в нем создают разрежение, которое в рабочем режиме близко к нулю в разгрузочной камере 3, возрастает по ходу газа в спиральном канале 9 и достигает максимальной величины в выхлопной трубе 18.

В топке 27 сжигают топливо под небольшим давлением с получением газообразного теплоносителя, который через разгрузочную камеру 3 поступает внутрь корпуса 2, в зону выгрузки 37 высокотемпературной зоны аппарата. Исходное мелкозернистое сырье с помощью питателя 23 через загрузочную трубу 22 непрерывно подают на приемно-винтовую насадку 39, и лопастями 40 совместно с последней лопастью 7 турбошнека 11 продвигают сырье из зоны загрузки 38 низкотемпературной зоны аппарата к отверстию 42 и далее в спиральный канал 9, где обрабатываемый материал собирается в последний по ходу газа подвижной пересыпающийся слой 36, образуя в спиральном канале 9 последнюю (первую по ходу материала) теплообменную секцию 10, причем сегмент 43 в слое 36 образуется при ссыпании материала из сектора 44 во внутренний канал 13 через те отверстия 15, которые находятся при вращении насадки 12 в верхней части сектора 44.

С помощью турбошнека 11 слои 36, отделенные друг от друга лопастями 7, продвигают последовательно по теплообменным секциям 10, начиная с последней и оканчивая первой, при этом в каждом из слоев 36 за счет теплообмена с газом происходит непрерывное повышение температуры материала до достижения максимальной рабочей температуры с проведением физико-химических процессов. Теплообменные секции 10 поочередно исчезают на выходе из зоны выгрузки 37, но их число в спиральном канале 9 пневмотрубы 8 остается постоянным за счет появления новых секций 10 в зоне загрузки 38. Готовый продукт из первой теплообменной секции 10 через отверстие 45, при нахождении в нижнем положении, поступает в зону выгрузки 37, где его с помощью первой лопасти 7 турбошнека 11 через горячий торец корпуса 2 ссыпают в разгрузочную камеру 3 и с помощью выгружателя 24 удаляют из аппарата на охлаждение. Поскольку в зоне выгрузки 37 материал выдувается из пережима, создаваемого первым по ходу газа сегментом 43, в последующий сектор 44, то количество получаемого готового продукта соответствует количеству исходного сырья. Вынос материала из последней теплообменной секции 10 в зону загрузки 38 невелик из-за понижения скорости газа при параллельном его выходе из канала 9 через отверстие 42 и отверстия 46.

Большая часть газа, поступающая в зону выгрузки 37, направляется через отверстие 45 в первые обороты каналов 13 и 14, в которых газ изменяет направление движения с осевого на тангенциальное, а его скорость возрастает вследствие меньших площадей проходных сечений каналов 13 и 14. Меньшая часть газа через отверстие 31, а затем через перфорацию 34 в стенке конуса 30, поступает в начальные обороты внутреннего канала 13, где смешивается с большей частью газа, поддерживая его температуру на конечном участке термической обработки и сглаживая влияние заполнения материалом отверстия 45 на перераспределение газовых потоков. Далее по всем оборотам внутреннего канала 13 в сторону зоны загрузки 38 движется основной поток газа в виде высокоскоростного закрученного пневмопотока, причем в начальные по ходу газа участки последовательного ряда спиральных секторов 16, отделяясь от основного закрученного пневмопотока, через не занятые материалом отверстия 15, поступают попутные, то есть параллельные основному, пневмопотоки, которые движутся до концов спиральных секторов 16, а перед сыпучими затворами 17 проходят через открытые отверстия 15 и вновь соединяются с основным пневмопотоком во внутреннем канале 13.

Пневмопоток при движении в спиральном канале 9 непрерывно понижает свою температуру за счет теплообмена с материалом, вследствие чего объемный расход газа при рабочей температуре по длине спирального канала 9, даже с учетом прибавления расхода продукционного газа, существенно уменьшается, но скорость основного потока газа во всех оборотах внутреннего канала 13 поддерживается за счет постоянного уменьшения с помощью конуса 30 площадей проходных сечений канала 13 и спиральных секторов 16. Объемный расход основного пневмопотока в канале 13 превышает объемный расход каждого попутного пневмопотока в спиральных секторах 16.

Местные увеличения скоростей пневмопотока, до скоростей уноса частиц материала, во внутреннем канале 13 над последовательным рядом пережимов его сечений, то есть сегментов 43, ведут к уносу частиц с середин открытых наклонных поверхностей сегментов 43 с образованием на них местных лунок, непрерывно подпитываемых частицами, поступающими сверху из секторов 44 через свободные, то есть не занятые материалом, отверстия 15, что поддерживает постоянство площадей наименьших проходных сечений в оборотах внутреннего канала 13. Материал из нижней части пересыпающихся сегментов 43 проваливается через свободные отверстия 15 при нахождении их в нижнем положении, переходя в нижние части секторов 44. Частицы материала, попавшие в основной закрученный пневмопоток во внутреннем канале 13, отжимаются под действием центробежной силы по направлению к внутренней поверхности ленты насадки 12, и по касательной к ее поверхности через свободные от материала отверстия 15 в каждом обороте внутреннего канала 13, по большей части проскакивают в спиральные секторы 16, а оставшиеся частицы переносятся основным пневмопотоком в следующий по ходу газа оборот внутреннего канала 13. Частицы, поступившие в спиральные сектора 16 в попутных пневмопотоках, в меньшей степени отжимаются под действием центробежной силы по направлению к корпусу 2, но в основном проскакивают верхние точки спиральных секторов 16 и ссыпаются в нижние части последующих по ходу газа секторов 44, поскольку лопатки 48, находящиеся при вращении насадки 12 в конце спиральных секторов 16 по ходу газа, препятствуют проскоку замедляющихся частиц во внутренний канал 13 через соответствующие отверстия 15, но не мешают возврату попутных пневмопотоков из спиральных секторов 16 через эти отверстия 15 во внутренний канал 13. Частицы материала, остановленные в конце спиральных секторов 16, при вращении корпуса 2 смешиваются с материалом секторов 44 и поднимаются вместе с ними в верхние части секторов 44. Таким образом, взвешенные частицы материала перемещаются из теплообменных секций 10 с более высокой температурой в последующие по ходу газа теплообменные секции 10 с более низкой температурой, а при возврате с помощью турбошнека 11 таких же количеств материала из последующих по ходу газа теплообменных секций 10 в предыдующие, создают последовательный ряд ретуров материала между соседними слоями 36.

Ребра 47 периодически погружаются в сегменты 43, не препятствуя перемешиванию пересыпающегося в них материала, а при нахождении в течение большей части оборота насадки 12 вне сегментов 43, обтекаются высокоскоростным пневмопотоком, не мешая траектории движения частиц, и поэтому не подвергаются эрозионному износу. Лопатки 48 последовательно погружаются, как ковши, в материал секторов 44, заполняются материалом, который вместе с остальным материалом секторов 44 поднимается наверх, где происходит интенсивное перемешивание частиц как при ссыпании между лопатками 48 вниз в среднюю часть секторов 44, так и при ссыпании частиц под углом естественного откоса через все свободные отверстия 15, расположенные вверху секторов 44, на наклонные поверхности сегментов 43, где частицы материала или смешиваются с материалом сегментов 43, или поступают в основной пневмопоток, отрываясь от наклонных поверхностей сегментов 43. Влияние лопаток 48 на гидравлическое сопротивление пневмотрубы 8 при нахождении их в спиральных секторах 16 не сильно сказывается из-за переменной скорости попутных пневмопотоков в спиральных секторах 16 и криволинейного профиля сечения лопаток 48. Ребра 47 с обеих сторон насадки 12 и лопатки 48, находящиеся в высокотемпературной зоне и погружающиеся в сегменты 43 и секторы 44, способствуют разрушению возможных спеков материала в слоях 36.

После прохождения канала 13 и спиральных секторов 16 с окончательным соединением основного и попутного потоков газа отработавший охлажденный пневмопоток, выходящий из пневмотрубы 8 в зону загрузки 38 через отверстие 42 и отверстия 46, понижает при расширении свою скорость и в слабозакрученном виде поступает между выхлопной трубой 18 и приемно-винтовой насадкой 39 во внутренний объем днища 33. При этом взвешенные частицы материала выпадают из пневмопотока и ссыпаются вниз на приемно-винтовую насадку 39, смешиваясь с исходным сырьем. Отработавший и частично обеспыленный пневмопоток поступает во входную часть неподвижной выхлопной трубы 18, движется внутри трубы 18, огибая трубку 41, и выходит из нее за пределами аппарата в подсоединенный к выхлопной трубе 18 газоход вытяжной линии, после чего направляется на тонкую очистку и последующую вытяжку в атмосферу с помощью дымососа.

Разделение обрабатываемого материала с помощью турбошнека 11 на отдельные подвижные слои 36 в подвижных теплообменных секциях 10, при организации ретуров частиц материала между секциями 10, позволяет создать многосекционный противоточно-прямоточный аппарат с горизонтальным секционированием без переточных устройств, то есть без преодоления противодавления между теплообменными секциями 10, применить в нем высокоскоростной закрученный пневмопоток и организовать режим интенсивной теплопередачи при приемлемом гидравлическом сопротивлении аппарата, поскольку компактное расположение секций 10 ведет к резкому уменьшению потерь давления (разрежения) газа на трение и местные сопротивления, так как среднее гидравлическое сопротивление одной теплообменной секции 10 намного меньше среднего гидравлического сопротивления, приходящегося на один циклон с коммуникациями в прототипе, что при равенстве гидравлических сопротивлений сравниваемых аппаратов дает возможность использовать большее число секций 10 и разместить в предлагаемом аппарате высокотемпературную и низкотемпературную зоны термической обработки зернистого материала. Особенностью предлагаемого аппарата является также одновременное использование механической и пневматической транспортировки материала по теплообменным секциям 10, а также теплопередача конвекцией, излучением и теплопроводностью в каждой теплообменной секции 10 одновременно в плотном слое материала и в пневмопотоке, поэтому объемная теплонапряженность рабочего пространства пневмотрубы 8 с высокоскоростным закрученным потоком газа в разы больше, чем в известных печах с вращающимися барабанами с низкоскоростным линейным потоком газа, а также в циклоне с разгонным участком и последующим падением скорости пневмопотока в его большом внутреннем объеме.

Как известно, максимальный термический к.п.д. аппарата достигается при получении минимально возможной температуры отходящих газов, необходимым условием чего является противоточное движение теплоносителей. Поскольку в пневмотрубе 8 пневмопоток в канале 13 и в каналах 16 движется из зоны выгрузки 37 в сторону зоны загрузки 38, а механическая транспортировка пересыпающихся слоев 36 материала, включая ретуры, осуществляется с помощью турбошнека 11 в противоположном направлении, навстречу пневмопотоку, то в результате в предлагаемом аппарате организован суммарный режим противоточного процесса термообработки материала. Так как в слоях 36 увеличение температуры обрабатываемого материала происходит непрерывно, а не дискретно по секциям, то и температура газа в теплообменных секциях 10 понижается плавно, и при достаточном их числе достигается более низкая температура отходящих газов на выходе из аппарата, то есть обеспечивается выигрыш в термическом к.п.д. аппарата по сравнению со стационарными секциями прототипа.

Интенсификация теплопередачи в предлагаемом аппарате происходит в значительной степени потому, что величина коэффициента теплоотдачи конвекцией от газа к поверхности взвешенной частицы пропорциональна относительной скорости движения частицы, то есть разности абсолютных скоростей движения газа и частицы с учетом знаков векторов скоростей. В высокоскоростном закрученном пневмопотоке как в высокотемпературной, так и в низкотемпературной зонах термической обработки материала, изменения абсолютных значений скоростей газа и частиц по длине пневмотрубы 8 происходит несинхронно, поэтому относительная скорость движения каждой отдельной частицы в канале 13 и каналах 16 изменяется многократно из-за перехода взвешенных частиц из основного пневмопотока в относительно плотные слои 36 и обратно во всех теплообменных секциях 10, разделения и слияния основного и попутных потоков газа, изменения направления движения и абсолютной скорости частиц при соударениях частиц с внутренними устройствами.

Многократное прохождение отдельной частицей каждого разгонного участка над пережимом сечения внутреннего канала 13 с максимальными относительными скоростями в высокоскоростном пневмопотоке, ведет к достижению максимальной величины коэффициента теплоотдачи конвекцией от газа к частицам материала с многократным нагревом частицы, что позволяет резко интенсифицировать процесс теплообмена во внутреннем спиральном канале 13 и в спиральных секторах 16, особенно в высокотемпературной зоне аппарата. В дальнейшем при выравнивании скоростей газа и частиц материала коэффициент теплоотдачи конвекцией снижается, но прогрев частиц продолжается. Поскольку свободные ребра 47 во внутреннем канале 13 и лопатки 48 в спиральных секторах 16 уменьшают их гидравлические диаметры, это дополнительно увеличивает коэффициент теплоотдачи конвекцией от газа к стенке, в том числе и к поверхности частиц, а развитая площадь поверхности взвешенных частиц по длине пневмотрубы 8 способствует передаче большого количества тепла от газа к материалу.

Кроме того, из-за быстрого вращения частицы материала в высокоскоростном пневмопотоке в высокотемпературной зоне происходит многократный перегрев ее поверхности, обращенной в сторону пневмопотока, с усилением процесса каналообразования внутри нее, по сравнению с пребыванием частицы в плотном слое. Многократное нагнетание в микроканалы вращающейся частицы с ее фронтовой стороны нейтральных компонентов дымовых газов и многократная вытяжка из микроканалов с ее тыловой стороны выделяющегося продуктового газа снижают концентрацию продуктового газа в микроканалах частицы, что в высокотемпературной зоне аппарата ведет к понижению температуры разложения материала, то есть к увеличению температурного напора процесса теплопередачи с увеличением количества тепла, передаваемого частице, и к уменьшению времени проведения реакции по сравнению с частицей, пребывающей только в плотном слое материала. При попадании перегретой частицы в пересыпающийся слой 36 происходит выравнивание температуры по всему ее объему, что уменьшает время, необходимое для термообработки частиц, поэтому несколько теплообменных секций 10 позволяют заменить протяженный слой пересыпающегося материала в аппарате с низкоскоростным линейным потоком газа.

Пересыпающимся плотным слоям 36 тепло от пневмопотока передается теплопроводностью и излучением с помощью промежуточного теплоносителя, коим являются металлические части корпуса 2, объемной спирали 6, насадки 12, вставки 5, обладающие высокой теплопроводностью и большой массой. Находясь при вращении корпуса 2 вне контакта с материалом слоев 36, промежуточный теплоноситель аккумулирует большое количество тепла, особенно в высокотемпературной зоне, а при контакте с рядом слоев 36 с развитой площадью поверхности теплообмена отдает им накопленное тепло теплопроводностью и излучением. Кроме того, ребра 47 и лопатки 48, погружающиеся в глубину слоев 36, ускоряют их прогрев, что отсутствует в известных печах с вращающимися барабанами.

Малая площадь наружной поверхности корпуса 1 и применение теплоизоляционного слоя 4 с низкой теплопроводностью позволяют снизить теплопотери аппарата, то есть уменьшить расход топлива в топке 27, а многократное перекрытие поперечных сечений пневмотрубы 8 с помощью витков 7 и теплоизоляция днища 33 сводят к минимуму тепловые потоки излучением между соседними теплообменными секциями 10, в итоге дополнительно понижая температуру отходящих газов.

Для устойчивой совместной работы пневмопотока и турбошнека 11 необходимо поддержание постоянной высоты "стрелок" слоев 36 путем регулирования расхода исходного сырья изменением частоты вращения питателя 23 по величине гидравлического сопротивления аппарата, а также регулирование объемного расхода газа по температуре отходящих газов путем изменения расхода топлива.

Работу герметичного уплотнения 21 при сильном разрежении в зоне загрузки 38 обеспечивает уплотнительный элемент в виде змеевика из гибкого шланга 50 с водяным охлаждением. Вода из водоподводящей линии, поступающая во входной участок шланга 50, движется внутри него по ряду витков, стенки которых обладают высокой теплопроводностью, что обеспечивает эффективный отвод тепла из мест контакта части наружной поверхности неподвижного шланга 50 с вращающимся кожухом 49. Содержащийся в стенках шланга 50 медный порошок одновременно играет роль твердой смазки при трении, предотвращая истирание шланга 50 при длительной работе. Внутри раструба кожуха 49 вода уходит из шланга 50 через спаренное колено в трубку 51, расположенную внутри выхлопной трубы 18, движется по ней, а потом выходит наружу за пределами герметичного уплотнения 21 из другого конца трубки 51 через обычное колено в подсоединенную к нему водоотводящую линию.

Применение высокоскоростного закрученного пневмопотока для интенсификации теплообмена и увеличение удельной площади поверхности теплообмена внутренних устройств и взвешенных частиц материала, достижение высокого термического к.п.д. при противотоке теплоносителей позволяют уменьшить габариты аппарата и его материалоемкость, стоимость изготовления и монтажа, а также расход топлива и энергозатраты на вращение корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2162584C2 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| Печь для термической обработки сыпучего материала | 1990 |

|

SU1749667A1 |

| Способ тепловой обработки зернистого материала | 1978 |

|

SU734493A1 |

| УСТРОЙСТВО ДЛЯ ПОДЗЕМНОГО РАСТВОРЕНИЯ СОЛЕЙ | 1999 |

|

RU2158364C1 |

Изобретение относится к аппаратам для термической обработки мелкозернистых материалов в химической и других отраслях промышленности, в частности для разложения солей, сушки, охлаждения и т.п. процессов. В наклонном вращающемся цилиндрическом корпусе размещена полая коническая вставка с навитой объемной спиралью для образования пневмотрубы с горизонтальным секционированием материала без противодавления, разделенной перфорированной спиральной насадкой на внешний с сыпучими затворами и внутренний с пережимами из обрабатываемого материала спиральные каналы. Аппарат также содержит неподвижную выхлопную трубу со встроенной наклонной трубкой эллиптического сечения для размещения загрузочной трубы, а лопасти приемно-винтовой насадки выполнены переменной длины. Аппарат работает под разрежением, уплотнение выполнено с помощью охлаждаемого змеевика из теплопроводного и эластичного материала. В аппарате совмещены высокотемпературная и низкотемпературная зоны термической обработки материала при противоточном режиме движения теплоносителей, интенсифицирован процесс теплопередачи с помощью высокоскоростного закрученного пневмопотока, уменьшены габариты и материалоемкость применяемого оборудования. 2 з.п. ф-лы, 4 ил.

1. Аппарат для термической обработки зернистых материалов, содержащий наклонный вращающийся цилиндрический корпус в виде барабана, встроенную в него пневмотрубу, полую коническую вставку по оси корпуса, объемную спираль из последовательного ряда витков, навитых на наружную поверхность вставки, образующих одноходовой многооборотный спиральный канал пневмотрубы и совмещенный с ней турбошнек, насадку, теплоизоляцию, зону выгрузки и зону загрузки с приемно-винтовой насадкой, выхлопную трубу, загрузочную трубу с питателем и разгрузочную камеру с выгружателем, уплотнения, привод, опорные станции и топку, отличающийся тем, что внутри корпуса соосно с ним размещен внутренний корпус в виде прямого усеченного конуса, причем объем между ними заполнен мелкокусковым или волокнистым материалом, спиральный канал пневмотрубы выполнен с уменьшением по ходу газа проходного сечения и разделен насадкой на сообщающиеся между собой внешний и внутренний спиральные каналы, а упомянутая насадка изготовлена из ленты, навитой между витками объемной спирали, являющимися винтовыми лопастями турбошнека, на воображаемый усеченный конус по оси корпуса, причем в насадке выполнены отверстия с примыкающими к ним плоскими ребрами, расположенными во внутреннем спиральном канале параллельно виткам объемной спирали, и лопатками криволинейного сечения, средние кромки которых расположены параллельно оси корпуса во внешнем спиральном канале, при этом насадка и витки объемной спирали выполнены с возможностью разделения обрабатываемого материала на ряд слоев, образующих между витками ряд пережимов сечений внутреннего спирального канала и ряд сыпучих затворов во внешнем спиральном канале, при этом коническая вставка со стороны меньшего основания выполнена перфорированной и снабжена конической перегородкой внутри нее, а со стороны большего основания перекрыта полусферическим днищем для размещения входного участка неподвижной выхлопной трубы, торцевая стенка корпуса выполнена съемной и выполнена с центральным отверстием для вывода выхлопной трубы по оси корпуса наружу, выхлопная труба снабжена встроенной наклонной трубкой эллиптического сечения с верхним отверстием вне корпуса и нижним отверстием внутри него для прохода загрузочной трубы, а лопасти приемно-винтовой насадки зоны загрузки выполнены переменной длины.

2. Аппарат по п.1, отличающийся тем, что уплотнительный элемент уплотнения зоны загрузки выполнен из теплопроводного и эластичного материала в виде змеевика, расположенного за пределами корпуса между выхлопной трубой и концентрично расположенным съемным кожухом, прикрепленным к торцевой стенке аппарата.

3. Аппарат по п.1, отличающийся тем, что отверстия в насадке и примыкающие к ним с обеих сторон ленты ребра и лопатки выполнены с помощью П-образных просечек ленты и последующих отгибов язычков просечек.

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2011 |

|

RU2469250C1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU842368A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| US 4131418 A, 26.12.1978 | |||

| DE 3328709 A1, 28.02.1985 | |||

| Способ установки осевого инструмента в патроне | 1982 |

|

SU1134305A1 |

Авторы

Даты

2014-09-20—Публикация

2013-01-15—Подача