Изобретение относится к области теплотехники и может использоваться в теплообменниках, как с жидким, так и с газообразным теплоносителем. Изобретение относится к теплообменникам с пучками пространственно-спиральных цилиндрических змеевиков. Предлагаемое техническое решение относится теплообменным аппаратам, которое может найти применение в теплоэнергетической, химической, нефтехимической, металлургической, машиностроительной и других отраслях промышленности, а также в экологических процессах утилизации тепла дымовых газов и переработке сточных вод и может быть использовано в парогазовых установках (ПГУ) тепловых электростанций (ТЭС) в качестве испарительно-пароперегревательной поверхности нагрева части низкого давления парового котла-утилизатора (КУ), теплоты выхлопных газов газовой турбины (ГТ), входящей в состав ПГУ.

Известен теплообменный элемент, обеспечивающий обмен тепловой энергией между средами, обладающими различной температурой в виде пространственно-спирального змеевика (змеевика). Известны теплообменники и парогенераторы, теплообменная поверхность которых выполнена из отдельных пространственно-спиральных змеевиков с одинаковыми геометрическими характеристиками, оси которых параллельны (см., RU 99128 U1, F25B 25/00, F28D 07/02; RU 2770261 С2, F28D 07/02, F28D 7/16; SU N 532744 А, 21.10.76, F28D 07/00; RU 1468150 С 30.09.94 F28D 07/00; DE 3421421 А1, 03.01.85; ЕР 0751363 А1, 02.01.97, F28D 07/02).

Недостатками вышеуказанной конструкции является использование теплообменника в узком диапазоне производительности в заданном объеме конструктива теплообменника и при оптимальных теплогидравлических характеристиках. При изменении теплофизических свойств теплоносителей, когда необходимо увеличить или уменьшить производительность, гидравлические характеристики, относительное проходное сечение, пространственно-спиральные змеевики необходимо раздвигать или сдвигать изменяя шаг навивки, не изменяя диаметра навивки. Возможность изменения расстояния между осями змеевиков ограниченно. Расстояние между осями змеевиков зависит только от шага навивки, что приводит к коридорному расположению змеевиков или вырождению в прямотрубный пучок. В результате этого оптимальные теплогидравлические характеристики ухудшаются.

Еще одним недостатком является то, что до настоящего времени для изготовления всех деталей и компонентов теплообменника с пространственно-спиральными змеевиками использовали один и тот же материал для возможности соединения друг с другом, прежде всего сваркой. Компоненты и детали змеевиковых теплообменников, как известно, изготавливают из стали, чаще всего из нержавеющей стали (высококачественной стали или специальной стали для работы при криогенных температурах, либо из алюминиевых сплавов.

Наиболее близким по технической сущности (прототип) к изобретению является теплообменник по патенту RU 2152574 C1 (F28D 7/02, опубликован 10.07.2000 в бюл. №19). Данный теплообменник содержит расположенный в кожухе пучок параллельных пространственно-спиральных змеевиков с одинаковыми геометрическими характеристиками, витки которых заведены между витками смежных змеевиков до соприкосновения и витки расположены по равносторонней треугольной сетке, с шагом между витками в змеевике в зависимости от расстояния между осями смежных змеевиков, диаметра витков, наружного диаметра труб змеевиков. Концы змеевиков закреплены на трубных решетках и образуют отдельные шестигранные модули, объединенные в блок. Кожух теплообменника выполнен с гофрами, расположенными перпендикулярно осям спиралей змеевиков и заведенных между витками крайних змеевиков пучка с шагом между гофрами равным шагу навивки змеевиков.

Недостатком данной конструкций является малая плотность заполнения теплообменной поверхностью корпуса теплообменного аппарата с малым коэффициентом заполнения объема, что особенно проявляется при необходимости увеличения производительности теплообменника, и увеличении диаметра змеевиков, установки трубного пучка в корпус теплообменника цилиндрической формы, поскольку равносторонняя сетка расположения витков позволяет собирать только шестигранные модули пучка змеевиков.

При этом недостатком также является слабая турбулизация теплоносителя по пространству между корпусом прямоугольного теплообменника и трубным пучком с низкой скоростью теплообмена из-за того, что гофры корпуса теплообменника заведены между витками крайних змеевиков пучка.

Недостатком является также то, что при маленьком диаметре змеевиков и высокой твердости материала труб змеевиков становится невозможным ввести пучок параллельных пространственно-спиральных змеевиков в корпус теплообменника с гофрами корпуса.

При увеличении диаметра змеевиков или количества змеевиков в шестигранном модуле или увеличении диаметра корпуса теплообменника (или все вместе), при сборке в четырехгранный модуль происходит уменьшение плотности заполнения теплообменной поверхностью всего сечения корпуса теплообменного аппарата, снижение коэффициента заполнения, снижение производительности и эффективности теплообменника, вследствие чего увеличивается металлоемкость и вес теплообменника.

С учетом изложенного задачей изобретения является - увеличение диапазона производительности и эффективности теплообменника за счет повышения плотности заполнения теплообменной поверхностью корпуса круглой или прямоугольной формы теплообменного аппарата с увеличением коэффициента заполнения объема, при изменении теплофизических свойств теплоносителей, повышение надежности и уменьшения металлоемкости теплообменника, облегчение сборки теплообменника,, удешевление изготовления теплообменника с пространственно-спиральными змеевиками.

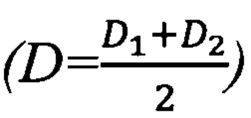

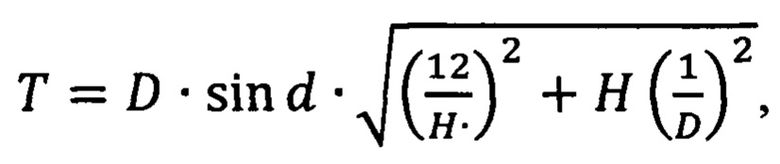

Поставленная задача достигается тем, что в кожухотрубном теплообменнике, состоящем из корпуса с параллельными пространственно-спиральными змеевиками, змеевики в пучке имеют разные геометрические размеры, оси смежных змеевиков расположены на расстояниях, формируя неравностороннюю треугольную сетку, при этом змеевик при вершине меньшего угла в треугольной сетке может иметь больший диаметр, а змеевик при вершине большего угла имеет меньший диаметр витков, причем диаметр витков змеевиков зависит от пластических свойств стенки трубы, позволяя формировать симметричную и несимметричную многогранную сетку с расстоянием между осями соседних змеевиков в зависимости от диаметра трубки змеевика, диаметра витков по средней линии и шага навивки, который определяется по формуле

где Т - расстояние между осями соседних змеевиков;

Н - шаг навивки;

D - усредненный диаметр витков по средней линии

D1 - меньший диаметр витков змеевика;

D2 - больший диаметр витков змеевика;

d - наружный диаметр трубы змеевика;

при этом радиус кривизны змеевика в пространстве, получающийся после навивки в плоскости делительного угла подъема винтовой линии витка, определяемого по формуле

где Rкрив - радиус кривизны змеевика в пространстве,

и который позволяет рассчитать возможный минимальный диаметр оправки для навивки змеевика с наименьшим диаметром в неравносторонней треугольной сетке, в зависимости от толщины стенки трубки, по формуле

где Dmin - минимальный диаметр оправки для навивки;

δ - толщина стенки трубки.

Расположение осей змеевиков по равнобедренной треугольной сетке позволяет формировать четырехугольный пучок, пятиугольный пучок, шестиугольный, семиугольный пучок с шагом между витками в змеевиках, определяемым в зависимости от угла подъема винтовой линии витка змеевика с наименьшим диаметром витка.

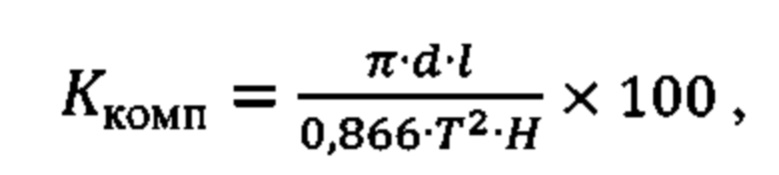

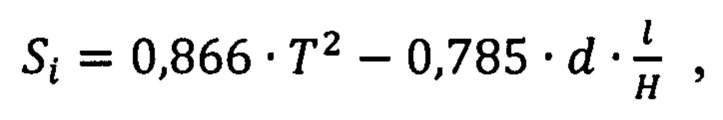

Коэффициент компактности теплообменной поверхности, образованной пространственно-спиральными змеевиками внутри корпуса теплообменника, между параллельными стенками, определяется по формуле

где Kкомп - коэффициент компактности теплообменной поверхности;

- средняя длина трубки, образующей спираль пространственно-спирального змеевика, проходное сечение по межтрубному пространству определяется по формуле

- средняя длина трубки, образующей спираль пространственно-спирального змеевика, проходное сечение по межтрубному пространству определяется по формуле

где Si - площадь проходного сечения по межтрубному пространству,

а теплогидравлический диаметр по межтрубному пространству определяется по формуле

где dэк - теплогидравлический диаметр по межтрубному пространству.

Корпус теплообменника выполнен с прикрепленными к примеру сваркой ребрами с внутренней стороны в виде перфорированных полосовых, конических или треугольных ребер, высота которых определяется в зависимости от диаметра трубки змеевика и расстояния между соседними змеевиками, прилегающими к стенке, по формуле

где h - высота ребра на внутренней стороне кожуха теплообменника,

приваренных перпендикулярно или под углом к осям пространственно-спиральных змеевиков в зависимости от расстояния между соседними пространственно-спиральными змеевиками, причем расстояние между ребрами турбулизаторами может быть равно шагу между витками пространственно-спиральных змеевиков с внешней стороны у стенки корпуса.

Отдельные части теплообменника с пространственно-спиральными змеевиками могут быть выполнены из разных материалов с разными конструктивными свойствами.

В разных частях теплообменника пространственно-спиральные змеевики с меньшим диаметром витка располагаются внутри пространственно-спирального змеевика с большим диаметром витка соосно или с параллельным смещением оси змеевика с меньшим диаметром витка в ортогональном направлении к стенке теплообменника.

На корпусе теплообменника, параллельно оси теплообменника, закрепляются перфорированные ребра обеспечивающие упор и фиксацию труб змеевиков с меньшим диаметром витка, расположенных внутри пространственно-спирального змеевика с большим диаметром витка.

Техническим результатом предлагаемой конструкции теплообменника является увеличение его диапазона производительности без увеличения габаритных размеров внешнего корпуса теплообменника. Технический результат от использования изобретения заключается в получение такой геометрии пучка змеевиков, при которой высокая надежность конструкции сочетается с максимальной эффективностью теплообмена, за счет увеличения коэффициента заполнения корпуса теплообменного аппарата, более плотного заполнения теплообменной поверхностью внешнего корпуса теплообменника для различных параметров и теплофизических свойств теплоносителей, при постоянстве габаритов внешнего корпуса теплообменника.

Увеличение поверхности теплообмена обеспечивается расположением змеевиков по равнобедренной треугольной сетке или по неравносторонней треугольной сетке, изменения диаметра труб змеевиков, что позволяет формировать треугольный, четырехугольный пучок, пятиугольный пучок, шестиугольный, семиугольный пучок с разными диаметрами труб и витков в змеевиках, одинаковым или разным шагом между витками в змеевиках. При равном шаге змеевиков спиралей большого и маленького диаметра змеевика, уменьшается глубина взаимного проникновения витков змеевиков спиралей. В этом случае глубина взаимного проникновения витков спиралей зависит от диаметра труб змеевика с наибольшим диаметром. Когда диаметр трубы становится равным шагу витков змеевика с маленьким диаметром, глубина взаимного проникновения труб равна половине диаметра труб змеевиков и труба змеевика большого диаметра касается труб двух смежных витков, что обеспечивает конструктивную устойчивость всего пакета змеевиков.

Теплообменная поверхность увеличивается и за счет увеличения диаметра труб змеевиков, пучок змеевиков имеет увеличенную площадь проходного сечения, и, следовательно, способна обеспечить значительное улучшение теплопередающей способности и плотности теплового потока.

При равном шаге витков спирали и различных диаметрах витков в змеевиках угол подъема винтовой линии витков спиралей в змеевиках будет различный для обеспечения примыкания и соприкосновения витков змеевиков. При увеличении диаметра змеевиков в пределах от 2 до 7% обеспечивается максимальное увеличение производительности и эффективности при минимальном увеличении габаритных размеров пучка змеевиков в наружном корпусе теплообменника.

Треугольный и четырехугольный пучок позволяет собирать плоский фронтальный теплообменник с максимальным заполнением площади поперечного сечения корпуса теплообменника. При этом в четырехугольном теплообменнике располагается 5 змеевиков, каждый из которых касается стенки корпуса теплообменника как минимум в 2 точках.

Появляется возможность в наружный цилиндрический корпус теплообменника устанавливать пятиугольный пучок, шестиугольный, семиугольный пучок с разными диаметрами витков в змеевиках.

Разный диаметр витков змеевиков в теплообменнике позволяет змеевики меньшего диаметра располагать соосно в змеевиках большего диаметра, что позволяет увеличить плотность заполнения теплообменной поверхностью внешнего корпуса теплообменника для различных параметров и теплофизических свойств теплоносителей, при постоянстве габаритов внешнего корпуса теплообменника. Змеевик меньшего диаметра может располагаться параллельно внутри змеевика большего диаметра со смещением оси змеевика меньшего диаметра до положения, в котором змеевики одновременно прижаты к стенке корпуса теплообменника.

При соосном расположении пространственно-спиральных змеевиков, на корпусе теплообменника, параллельно оси теплообменника, закрепляются перфорированные ребра обеспечивающие упор и фиксацию труб змеевиков с меньшим диаметром витка.

Теплообменная поверхность увеличивается, что позволяет увеличить эффективность теплообменника за счет повышения плотности заполнения теплообменной поверхностью корпуса теплообменного аппарата с увеличением коэффициента заполнения объема, повысить надежность и уменьшить металлоемкости наружного корпуса теплообменника, обеспечить снижение стоимости теплообменника.

Для обеспечения надежного дистанцирования змеевиков при равномерном распределении на периферии пучка у стенки корпуса теплообменника, интенсификации теплообмена, обеспечения конструктивной устойчивости плоских стенок прямоугольного корпуса теплообменника, корпус теплообменника с внутренней стороны имеет перфорированные ребра-турбулизаторы. Они могут быть расположены с шагом равным шагу витков змеевика на периферии пучка и выполняют роль преград и завихрителей для потока среды вдоль стенки теплообменника. Высота ребра-турбулизатора определяется исходя из диаметра труб змеевика и расстояния между осями смежных змеевиков. Ребра-турбулизаторы могут быть выполнены из полосы или треугольной формы с отверстиями в стенках. Ребра-турбулизаторы могут быть приварены либо закреплены неподвижно на стенке корпуса иным способом, что позволяет повысить жесткость стенок корпуса теплообменника.

Использование разных материалов в одном и том же теплообменнике обеспечивает возможность дальнейшей оптимизации конструкции теплообменника, например в отношении его объема, массы, прочности и/или стоимости, при сохранении высоких прочностных характеристик и обеспечения надежности. Это позволяет удешевить изготовление теплообменника с пространственно-спиральными змеевиками и/или улучшить технологические свойства.

Например, пространственно-спиральные змеевики могут быть изготовлены из высоколегированной стали, поскольку работают при высоких перепадах температур с возникновением механических деформаций и напряжений, коллектора и трубные доски в которых закреплены оконечности змеевиков, могут быть изготовлены из менее легированной стали с возможностью обеспечения сварки со змеевиками. Пространственно-спиральные змеевики могут быть изготовлены из алюминиевых сплавов или из цветных металлов, а трубные доски из стали и оконечности змеевиков в трубных досках закрепляются вальцовкой.

Предлагаемое в изобретении решение позволяет лучше согласовывать геометрические параметры пространственно-спиральных змеевиков с конкретными технологическими потребностями в обеспечении высокой эффективности теплопередачи. Подобные технологические потребности могут основываться, например, на различиях в тепловых свойствах сред, протекающих через контуры теплообменника, или же на необходимости использования труб разного диаметра с различной толщиной стенки. Еще одно преимущество состоит возможности согласования диаметра и толщины стенок труб с разными величинами рабочего давления сред протекающих по ним и тем самым обеспечивать оптимизацию параметров теплообменника в целом.

Промышленное применение данного решения в теплообменных аппаратах позволяет за сет оптимального использования активного объема для равномерного распределения в нем теплообменной поверхности улучшить тепло-гидравлические характеристики без увеличения массо-габаритных характеристик, тем самым расширить диапазон использования теплообменника при оптимальных теплогидравлических характеристиках теплообменника.

Сущности предлагаемого изобретения поясняется приведенными чертежами:

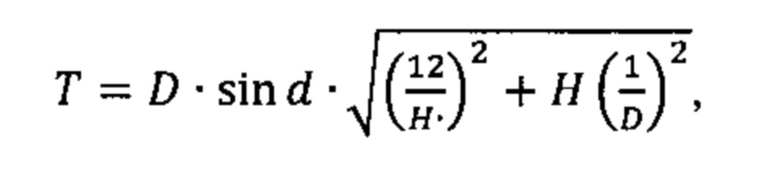

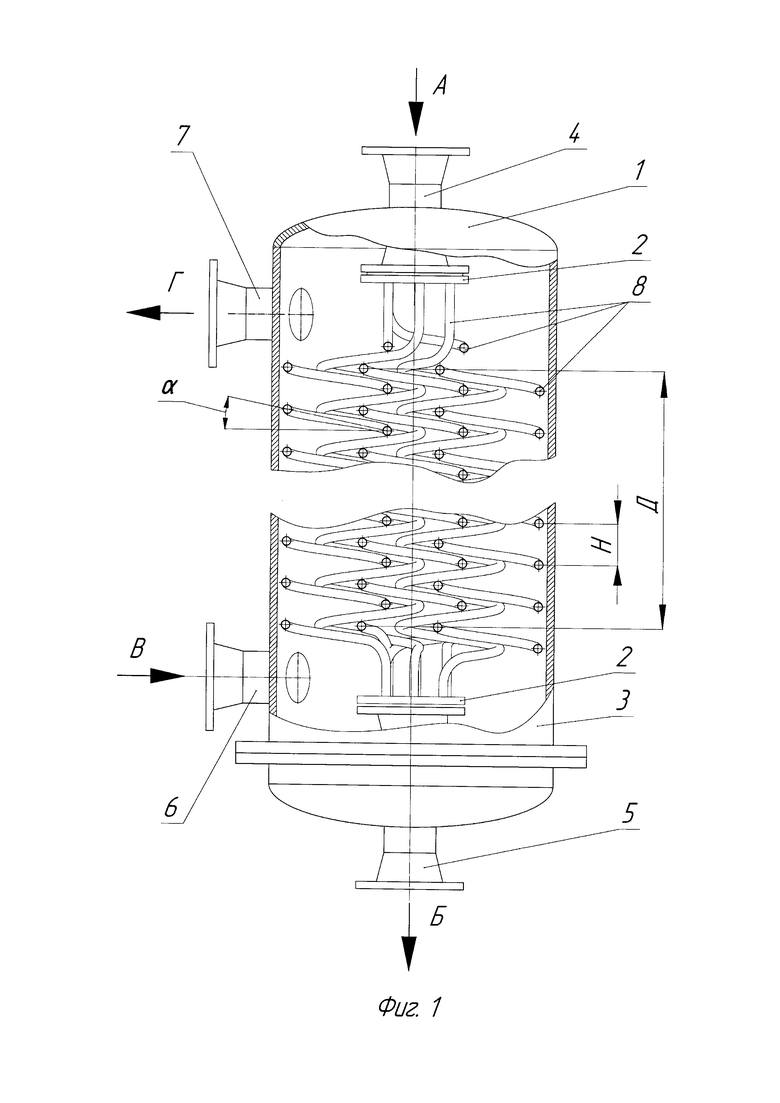

- на фиг. 1 изображен продольный разрез теплообменника с пространственно-спиральными змеевиками;

- на фиг. 2 - вид теплообменника с пятью пространственно-спиральными змеевиками в прямоугольном корпусе;

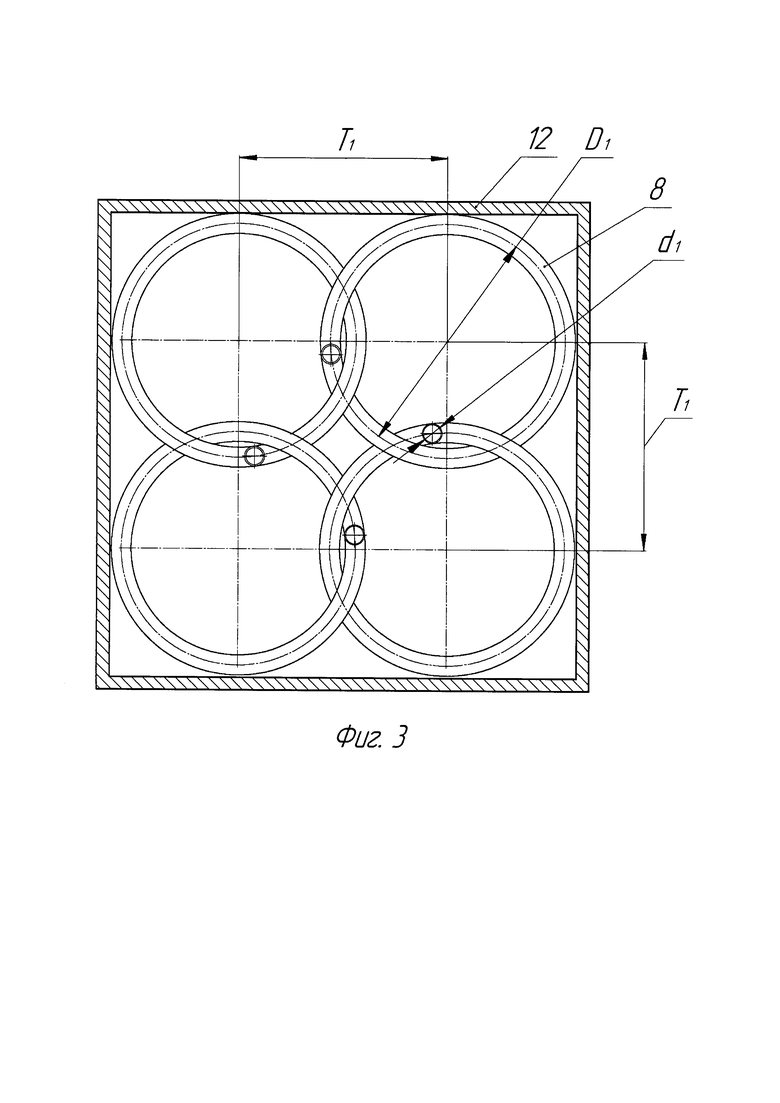

- на фиг. 3 - вид теплообменника с пучком из четырех пространственно-спиральных змеевиков в квадратном корпусе;

- на фиг. 4 - вид теплообменника с пятиугольным пучком в круглом корпусе;

- на фиг. 5 - вид теплообменника с шестиугольным пучком в круглом корпусе;

- на фиг. 6 - вид теплообменника с семиугольным пучком в круглом корпусе;

- на фиг. 7 - сечение теплообменника с ребрами турбулизации;

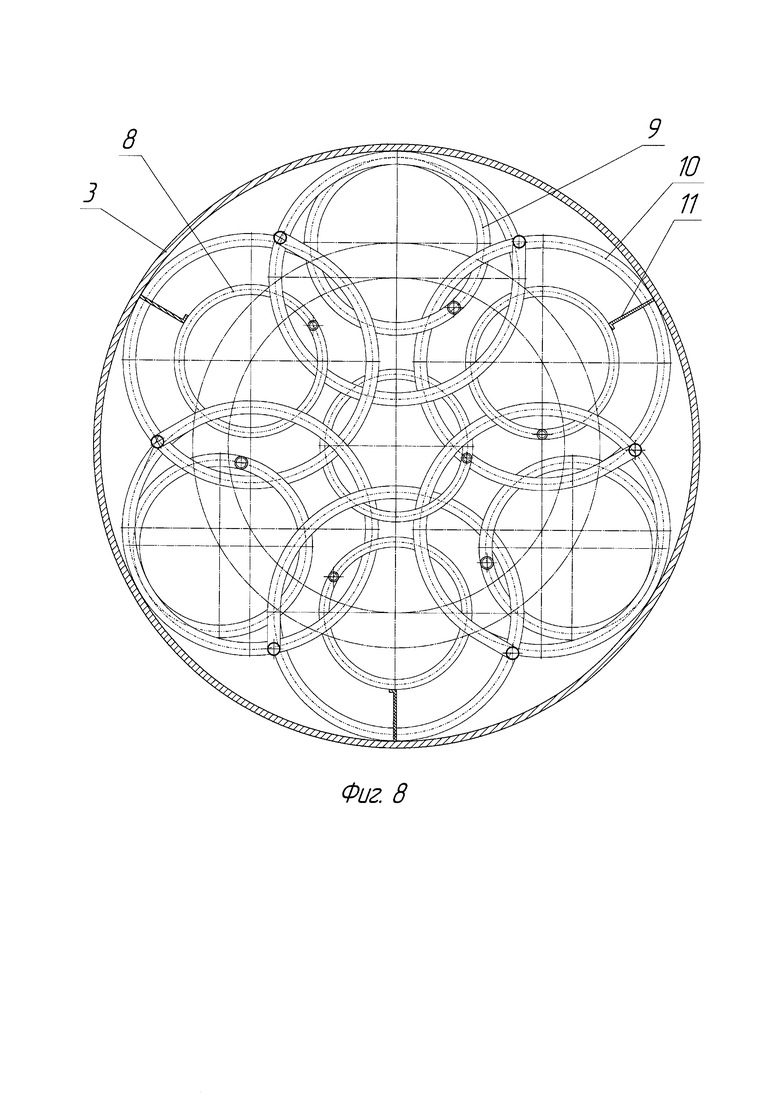

- на фиг. 8 - вид теплообменника с соосными змеевиками, где:

1 - теплообменник;

2 - трубная доска;

3 - цилиндрический корпус;

4 - горловина входа;

5 - горловина выхода;

6 - патрубок входа;

7 - патрубок выхода;

8 - пространственно-спиральный змеевик;

9 - пространственно-спиральный змеевик;

10 - пространственно-спиральный змеевик;

11 – ребро-турбулизатор;

12 - прямоугольный корпус теплообменника;

А - параметры греющей среды на входе;

Б - параметры греющей среды на выходе;

В - параметры нагреваемой среды на входе;

Г - параметры нагреваемой среды на выходе;

Д - цилиндрическая часть корпуса;

D1 - диаметр витков змеевика;

D2 - диаметр витков змеевика;

d1 - наружный диаметр змеевика;

d2 - наружный диаметр змеевика;

d3 - наружный диаметр змеевика;

Т1 - расстояние между осями соседних змеевиков;

T2 - расстояние между осями соседних змеевиков;

Н - шаг навивки;

h - высота ребра-турбулизатора;

α - угол подъема винтовой линии витка.

Теплообменник 1 с пространственно-спиральными змеевиками 8 содержит цилиндрический корпус 3, с горловиной входа 4 и горловиной выхода 5 на днищах и патрубками входа 4 и выхода 5 цилиндрического корпуса 3. В цилиндрической части корпуса Д располагается пучок теплообменных элементов, объединенных в модуль, выполненных из параллельных пространственно-спиральных змеевиков 8 с одинаковыми геометрическими характеристиками, заведенными между витками смежных змеевиков 8, и расположенных в модуле по равносторонней, равнобедренной или неравносторонней треугольной сетке. Пространственно-спиральные змеевики 8 имеют входные и выходные участки которые закреплены в трубных досках 2. Патрубки входа 6 и выхода 7 проходят через стенку цилиндрического корпуса 3.

На фиг. 1 изображен продольный разрез теплообменника 1, который имеет цилиндрический корпус 3 с горловинами 4, 5 на днищах и патрубками входа 6 и выхода 7 на стенке цилиндрического корпуса 3. Внутри цилиндрического корпуса 3 закреплен модуль с пучком из 6 пространственно-спиральных змеевиков 8 с углом подъема винтовой линии витка α, заведенными между витками смежных змеевиков, и распределенных по равносторонней треугольной сетке, при этом концы змеевиков 8 закреплены в трубных досках 2. Пространственно-спиральные змеевики 8 имеют одинаковый шаг навивки Н с углом подъема винтовой линии витка α.

Пространственно-спиральные змеевики 8 и 10 могут образовывать модуль, в которые входят пучки, расположенные по равнобедренной треугольной сетке. Это модуль с 4 пространственно-спиральными змеевиками 8 одинакового диаметра и с расположенным в центре теплообменника пространственно-спиральным змеевиком 10 большого диаметра, витки которого заведены в смежные с ним пространственно-спиральные змеевики 8, в прямоугольном корпусе теплообменника 12 (см. фиг. 2).

Модуль с пространственно-спиральными змеевиками 8, расположенными по треугольной сетке в пучке, может содержать 5, 6 или 7 змеевиков 8 и 9 в цилиндрическом корпусе 3 (см. чертеж фиг. 4, 5, 6) или 4 змеевика 8 в прямоугольном корпусе теплообменника 12 (см. чертеж фиг. 3).

При расположении змеевиков 8, 10 в прямоугольном корпусе 12 на внутренней поверхности располагаются ребра-турбулизаторы 11, закрепленные с определенным шагом, на стенке прямоугольного корпуса 12 (см. фиг. 7).

В цилиндрический корпус 3 может быть вставлено 13 пространственно-спиральных змеевиков 8, 9, 10 разного диаметра, расположенных по треугольной сетке в пучке, причем на периферии теплообменника 1 некоторые змеевики 8 соосны змеевикам 10 и расположены внутри них (см. фиг. 8).

Ниже более подробно рассмотрена работа теплообменника 1 на примере одного из вариантов его осуществления со ссылками на прилагаемые к описанию чертежи, на которых показан предлагаемый в изобретении теплообменник.

На фиг. 1 изображен продольный разрез теплообменника 1, который имеет цилиндрический корпус 3 с горловинами 4, 5 в цилиндрической части которого расположен пучок пространственно-спиральных змеевиков 8, с трубными досками 2 и патрубками входа 6 и выхода 7.

В рассматриваемом примере теплообменник 1 имеет пучок пространственно-спиральных змеевиков 8, состоящий из 6 змеевиков. Змеевики 8 в пучке имеют разные геометрические размеры, оси смежных змеевиков 8 расположены на расстояниях, формируя равнобедренную треугольную сетку с расстоянием между осями соседних змеевиков 8 в зависимости от диаметра трубки змеевика, диаметра витков по средней линии и шага навивки, который определяется по формуле

,

,

где:

D - усредненный диаметр витков по средней линии  ;

;

D1 - меньший диаметр витков змеевика;

D2 - больший диаметр витков змеевика;

d - наружный диаметр трубы змеевика.

Проведенные расчеты показывают, что увеличение на 6% разницы между меньшим диаметром змеевика 8 и большим диаметром змеевика 8 приводит к 5% увеличению теплообменной поверхности и всего 2,5% увеличению расстояния между осями соседних змеевиков 8.

В таблице 1 приведены результаты расчетов при величине исходного меньшего диаметра витка змеевика 8 в 201 мм, диаметре трубки змеевика в 16 мм и с расстоянием между соседними змеевиками в 84,23 мм.

При этом змеевики 8, расположенные на периферии пучка имеют больший диаметр по отношению к змеевику 8, располагающемся в центре пучка.

Пучок пространственно-спиральных змеевиков 8 располагается в круглом корпусе 3 теплообменника 1 с минимальным зазором для обеспечения плотного прилегания и обеспечения постоянного соприкосновения труб змеевиков 8, что исключает колебания и вибрацию труб при пульсации давления протекающих сред. При расположении пространственно-спиральных змеевиков 8 в прямоугольном корпусе теплообменника 12, на его стенках прикрепляются (привариваются) ребра-турбулизаторы 11, с шагом равным шагу навивки змеевиков 8, что позволяет повысить жесткость стенок корпуса теплообменника 12 и удержать змеевики 8 в постоянном соприкосновении.

Теплообменник работает следующим образом.

Вход греющей среды с параметрами А (с более высокой температурой по отношению к Б - параметры греющей среды на выходе) осуществляется через горловину 4, в трубной доске 2 распределяется по всем змеевикам 8, протекает по ним, отдает тепло через стенки трубок змеевиков 8, объединенных на конце в трубную доску 2, отводится из теплообменника 1 через горловину 5 с параметрами греющей среды Б.

Нагреваемая среда с параметрами В подается в цилиндрический корпус 3 теплообменника 1 через патрубок 6 в противоток направлению подачи греющей среды, проходит через пучок пространственно-спиральных теплообменников 8, нагревается от греющей среды посредством теплообмена через стенки змеевиков 8 и удаляется через горловину выхода 7 с параметрами Г.

Теплообменная поверхность змеевиков 8 служит для передачи тепла от одной среды (греющей) к другой среде (нагреваемой) без их смешения. Чем более эффективнее происходит процесс теплообмена, тем больше мощность.

Увеличение теплообменной поверхности и расположение в том же объеме теплообменника 1 не 7, а 13 пространственно-спиральных теплообменников 8 (см. фиг. 8), позволяет сделать более компактный теплообменник.

Но не только это позволяет получить заданные параметры.

Необходимо также подобрать оптимальные геометрические характеристики трубной системы: диаметр труб змеевиков, диаметр витков, расстояния между соседними змеевиками, угол подъема винтовой линии витка при определенном шаге навивки витков.

Сочетание данных параметров с равносторонней или равнобедренной треугольной системой расположения змеевиков позволяет изменить пространственную теплообменную поверхность из соприкасающихся труб витков змеевиков и значительно турбулизировать поток нагреваемой среды, протекающей по межтрубному пространству. При этом гидравлическое сопротивление не превышает заданного параметра. Наличие угла наклона винтовой линии витка змеевика позволяет направить поток среды не только поперек труб, но и вдоль наружной поверхности труб змеевика, что приводит к закручиванию потока нагреваемой среды. Движение греющей среды внутри трубы змеевика так же приводит к закручиванию потока и увеличению турбулизации, что выравнивает температуру греющей среды во всем внутреннем объеме трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2152574C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2162583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2785433C1 |

| Теплообменник | 2020 |

|

RU2770261C2 |

| Витой теплообменник | 2023 |

|

RU2807843C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386914C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2378595C1 |

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

Изобретение относится к теплотехнике и может быть использовано в теплообменниках с пучками пространственно-спиральных цилиндрических змеевиков. В теплообменнике, содержащем расположенный в корпусе пучок параллельных пространственно-спиральных змеевиков, витки которых заведены между витками смежных пространственно-спиральных змеевиков до соприкосновения, змеевики в пучке имеют разные геометрические размеры, оси смежных змеевиков расположены на расстояниях, формируя неравностороннюю треугольную сетку, при этом змеевик при вершине меньшего угла в треугольной сетке может иметь больший диаметр, а змеевик при вершине большего угла имеет меньший диаметр витков, причем диаметр трубы и витков змеевиков зависит от пластических свойств стенки трубы, позволяя формировать симметричную и несимметричную многогранную сетку с расстоянием между осями соседних змеевиков в зависимости от диаметра трубки змеевика, линии и шага навивки. Кроме того, змеевики с меньшим диаметром витка располагаются внутри змеевика с большим диаметром витка соосно или с параллельным смещением оси змеевика с меньшим диаметром в ортогональном направлении к стенке теплообменника. Технический результат - увеличение коэффициента заполнения корпуса теплообменника при постоянстве его габаритов. 2 н. и 5 з.п. ф-лы, 8 ил., 1 табл.

1. Теплообменник, содержащий расположенный в корпусе пучок параллельных пространственно-спиральных змеевиков, витки которых заведены между витками смежных пространственно-спиральных змеевиков до соприкосновения, отличающийся тем, что пространственно-спиральные змеевики в пучке имеют разные геометрические размеры, оси смежных змеевиков расположены на расстояниях, формируя неравностороннюю треугольную сетку, при этом змеевик при вершине меньшего угла в треугольной сетке может иметь больший диаметр, а змеевик при вершине большего угла имеет меньший диаметр витков, причем диаметр трубы и витков змеевиков зависит от пластических свойств стенки трубы, позволяя формировать симметричную и несимметричную многогранную сетку с расстоянием между осями соседних змеевиков в зависимости от диаметра трубки змеевика, диаметра витков по средней линии и шага навивки, который определяется по формуле

где T - расстояние между осями соседних змеевиков;

Н - шаг навивки;

D - усредненный диаметр витков по средней линии

D1 - меньший диаметр витков змеевика;

D2 - больший диаметр витков змеевика;

d - наружный диаметр трубы змеевика,

при этом радиус кривизны змеевика в пространстве, получающийся после навивки в плоскости делительного угла подъема винтовой линии витка, определяемого по формуле

где Rкрив - радиус кривизны змеевика в пространстве,

и который позволяет рассчитать возможный минимальный диаметр оправки для навивки змеевика с наименьшим диаметром в неравносторонней треугольной сетке, в зависимости от толщины стенки трубки, по формуле

где Dmin - минимальный диаметр оправки для навивки;

δ - толщина стенки трубки.

2. Теплообменник по п. 1, отличающийся тем, что расположение осей змеевиков по равнобедренной треугольной сетке позволяет формировать четырехугольный пучок, пятиугольный пучок, шестиугольный, семиугольный пучок с шагом между витками в змеевиках, определяемым в зависимости от угла подъема винтовой линии витка змеевика с наименьшим диаметром витка.

3. Теплообменник по п. 1, отличающийся тем, что коэффициент компактности теплообменной поверхности, образованной пространственно-спиральными змеевиками внутри корпуса теплообменника, между параллельными стенками, определяется по формуле

где Kкомп - коэффициент компактности теплообменной поверхности;

- средняя длина трубки, образующей спираль пространственно-спирального змеевика,

- средняя длина трубки, образующей спираль пространственно-спирального змеевика,

проходное сечение по межтрубному пространству определяется по формуле

где Si - площадь проходного сечения по межтрубному пространству,

а теплогидравлический диаметр по межтрубному пространству определяется по формуле

где dэк - теплогидравлический диаметр по межтрубному пространству.

4. Теплообменник по п. 1, отличающийся тем, что корпус теплообменника выполнен с прикрепленными, к примеру, сваркой ребрами-турбулизаторами с внутренней стороны в виде перфорированных полосовых, конических или треугольных ребер, высота которых определяется в зависимости от диаметра трубки змеевика и расстояния между соседними змеевиками, прилегающими к стенке, по формуле

где h - высота ребра на внутренней стороне корпуса теплообменника,

приваренных перпендикулярно или под углом к осям пространственно-спиральных змеевиков в зависимости от расстояния между соседними пространственно-спиральными змеевиками, причем расстояние между ребрами-турбулизаторами может быть равно шагу между витками пространственно-спиральных змеевиков с внешней стороны у стенки корпуса.

5. Теплообменник по п. 1, отличающийся тем, что отдельные части теплообменника с пространственно-спиральными змеевиками могут быть выполнены из разных материалов с разными конструктивными свойствами.

6. Теплообменник, отличающийся тем, что в разных частях теплообменника пространственно-спиральные змеевики с меньшим диаметром витка располагаются внутри пространственно-спирального змеевика с большим диаметром витка соосно или с параллельным смещением оси змеевика с меньшим диаметром витка в ортогональном направлении к стенке теплообменника.

7. Теплообменник по п. 6, отличающийся тем, что на корпусе теплообменника, параллельно оси теплообменника, закрепляются перфорированные ребра, обеспечивающие упор и фиксацию труб змеевиков с меньшим диаметром витка.

| ТЕПЛООБМЕННИК | 1999 |

|

RU2152574C1 |

| Прибор для внутриглазных операций | 1951 |

|

SU99128A1 |

| Теплообменник | 2020 |

|

RU2770261C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2162583C1 |

| Приспособление для подрезки снизу слоя пропазованной торфяной залежи | 1928 |

|

SU25586A1 |

| JP 2001056188 A, 27.02.2001 | |||

| EP 3705831 B1, 21.09.2022. | |||

Авторы

Даты

2024-03-21—Публикация

2023-05-26—Подача