Изобретение относится к строительным материалам и теплоэнергетике и может быть использовано при производстве золосодержащих строительных материалов, а также при регулировании процесса сжигания бурого угля на ТЭЦ.

Количество несгоревшего бурого угля в его золе, называемое потерями при прокаливании - ППП или мехнедожогом, существенно влияет на гидравлическую активность зол, прочность золоматериалов и величину их собственных деформаций (см., например, Овчаренко Г.И. Золы углей КАТЭКа в строительных материалах. - Красноярск: Изд-во Краснояр. ун-та, 1992. - Стр. 68-69).

Оперативное определение потерь при прокаливании также требуется при регулировании технологии подготовки и сжигания бурого угля на ТЭЦ.

Известен способ определения потерь при прокаливании в золе по ГОСТ 11022-75, заключающийся в том, что навеску золы взвешивают на аналитических весах с точностью до одной тысячной грамма совместно с предварительно прокаленным фарфоровым тиглем, осуществляют прокаливание золы в муфельной печи при 1000oС в течение не менее 1 часа, охлаждают тигли с золой в эксикаторах с влагопоглотителем, взвешивают тигли после охлаждения на аналитических весах с той же точностью. Затем по разнице веса определяют потери при прокаливании в золе. Общее время определения потерь при прокаливании в золе составляет не менее четырех часов.

Недостатком указанного способа является то, что для определения потерь при прокаливании в золе необходимо иметь соответствующее оборудование: аналитические весы, муфельную печь и длительно прокаливать пробу золы.

Наиболее близким к заявляемому (прототипом) является способ определения содержания потерь при прокаливании в буроугольной золе по заранее установленной зависимости с использованием в качестве параметра косвенной характеристики, в качестве которой используют показатель нормальной густоты зольного теста и остаток при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм (см. Овчаренко Г.И., Плотникова Л.Г., Францен В.Б. Оценка свойств зол углей КАТЭКа и их использование в тяжелых бетонах. - Барнаул: Изд-во АлтГТУ, 1997. -Стр. 21-23, табл. 1.7).

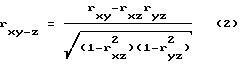

Недостатком прототипа является низкая точность определения: коэффициент корреляции взаимосвязи между потерями при прокаливании и показателем нормальной густоты зольного теста составляет 0,73, что указывает на недостаточно тесную связь между указанными параметрами (см. табл. 2).

Техническим результатом является повышение точности определения потерь при прокаливании в буроугольной золе.

Сущность изобретения заключается в том, что в способе определения содержания потерь при прокаливании в буроугольной золе - ППП по заранее установленной зависимости с использованием в качестве параметра косвенной характеристики - показателя нормальной густоты зольного теста - НГ, остатка при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм - Ост определение потерь при прокаливании осуществляют по выраженной в виде уравнения регрессии двухпараметрической зависимости от НГ и Ост. Указанное уравнение может иметь следующий вид: ППП=0,4420Ост+0,642-0.015НГ.

Повышение точности определения потерь при прокаливании в буроугольной золе достигается посредством использования в качестве косвенной характеристики показателя нормальной густоты зольного теста и остатка при просеивании золы через сито с диаметром отверстий 80 мкм, что позволяет повысить коэффициент корреляции r до 0,91 (см. табл. 2).

Применение сита с диаметром отверстий 80 мкм для просеивания буроугольной золы является оптимальным, так как диаметр зольных частиц имеет размеры от 3 до 120 мкм и если применять более грубое сито (диаметр отверстий более 80 мкм), то остатка на сите не будет, а если применять более мелкое сито (диаметр отверстий менее 80 мкм), то это значительно усложняет процесс просеивания.

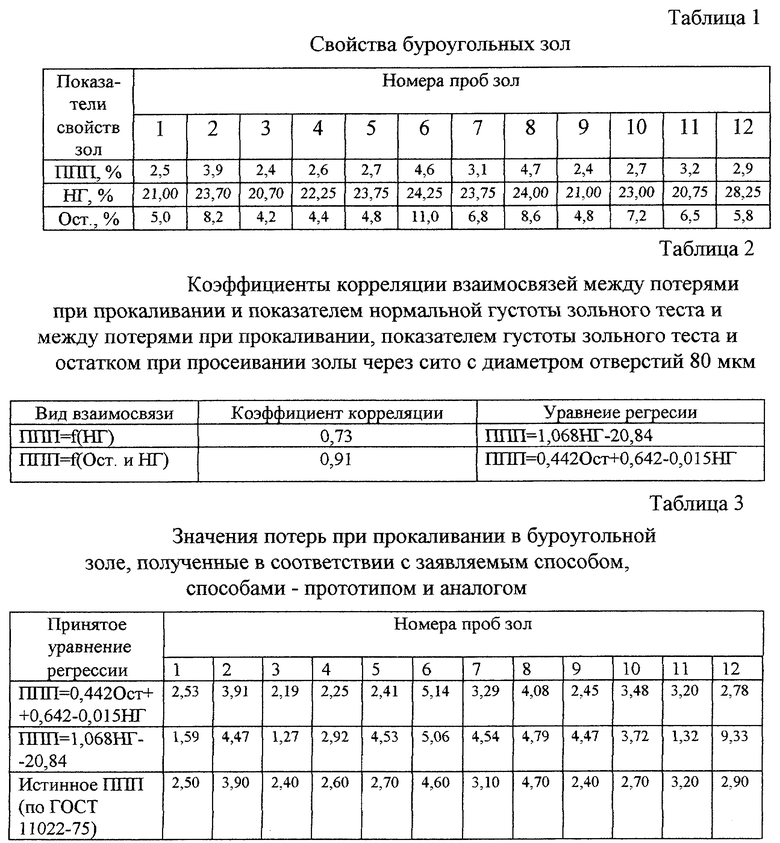

Предлагаемое изобретение поясняется табл. 1-3, где на табл.1 приведены свойства буроугольных зол; на табл.2 - коэффициенты корреляции взаимосвязей между потерями при прокаливании и показателем нормальной густоты зольного теста и между потерями при прокаливании, показателем густоты зольного теста и остатком при просеивании золы через сито с диаметром отверстий 80 мкм; на табл. 3 - значения потерь при прокаливании в буроугольной золе, полученные в соответствии с заявляемым способом, способами - прототипом и аналогом.

Кроме того, на в табл. 1-3 обозначено:

ППП - потери при прокаливании;

НГ - показатель нормальной густоты зольного теста;

Ост - остаток при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм.

Пример конкретного осуществления изобретения.

На ТЭЦ отбирают 12 проб буроугольных зол. У каждой пробы определяют потери при прокаливании по ГОСТ 11022-75, показатель нормальной густоты зольного теста по ГОСТ 310.3-76, остаток при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм. Полученные данные заносят в табл.1.

По этим данным устанавливают зависимость между содержанием потерь при прокаливании и косвенной характеристикой, в качестве которой используют показатель нормальной густоты зольного теста и остаток при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм, а также устанавливают зависимость между содержанием потерь при прокаливании и косвенной характеристикой, в качестве которой используют показатель нормальной густоты зольного теста (в соответствии со способом-прототипом).

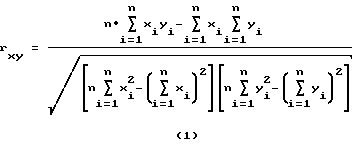

О точности определения содержания потерь при прокаливании в буроугольной золе судят по коэффициентам парной и множественной корреляции, которые рассчитывают по формулам

где х - потери при прокаливании (ППП;,

y - нормальная густота зольного теста (НГ);

z - остаток при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм(Ост).

Полученные значения коэффициентов корреляции заносят в табл. 2.

Затем, применяя уравнения регрессии (3, 4), полученные на основе экспериментальных данных табл. 1, определяют расчетным путем потери при прокаливании для тех же 12 проб буроугольных зол, а также находят истинное значение потерь при прокаливании по ГОСТ 11022-75 (способ-аналог).

ППП=1,068НГ-20,84 (3),

ППП=0,4420Ост+0,642-0,015НГ (4),

где ППП - потери при прокаливании;

НГ - нормальная густота зольного теста;

Ост - остаток при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм.

Эти значения потерь при прокаливании помещают в табл. 3.

Как видно из табл. 3, расчетные значения потерь при прокаливании по способу-прототипу (уравнение (3)) значительно в большей степени отличаются от истинных, определенных по ГОСТ 11022-75, по сравнению с расчетными значениями потерь при прокаливании, определенными согласно заявляемому способу (уравнение (4)), что соответствует величинам коэффициентов корреляции.

Содержание потерь при прокаливании вновь поступающих партий буроугольной золы определяют по заранее установленной зависимости между содержанием потерь при прокаливании, показателем нормальной густоты зольного теста и остатка при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм.

Таким образом, использование предлагаемого способа обеспечивает повышение точности определения потерь при прокаливании в буроугольной золе (коэффициент корреляции увеличивается от 0,73 до 0,91) за счет использования двухпараметрической зависимости.

Изобретение относится к строительным материалам и теплоэнергетике и может быть использовано при производстве золосодержащих строительных материалов, а также при регулировании процесса сжигания бурого угля на ТЭЦ. Техническим результатом является повышение точности определения потерь при прокаливании в буроугольной золе. В способе определения содержания потерь при прокаливании в буроугольной золе - ППП по заранее установленной зависимости с использованием в качестве параметра косвенной характеристики - показателя нормальной густоты зольного теста - НГ, остатка при просеивании буроугольной золы через сито с диаметром отверстий 80 мкм - Ост, определение потерь при прокаливании осуществляют по выраженной в виде уравнения регрессии двухпараметрической зависимости от НГ и Ост. Указанное уравнение может иметь следующий вид: ППП=0,4420Ост+0,642-0,015НГ. 3 з.п. ф-лы, 3 табл.

ППП= 0,4420Ост+0,642-0,015НГ.

| ОВЧАРЕНКО Г.И | |||

| и др | |||

| Оценка свойств зол углей КАТЭКа и их использование в тяжелых бетонах | |||

| - Барнаул: Изд-во АлтГТУ, 1997, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения летучей горючей части в топливосодержащих материалах | 1989 |

|

SU1749828A1 |

| Способ количественного определения недожога в уносе из топок пылевидного топлива и устройство для осуществления способа | 1943 |

|

SU72775A1 |

| US 4565788 A, 21.01.1981 | |||

| US 4481168 А, 06.11.1984. | |||

Авторы

Даты

2002-11-27—Публикация

2000-04-25—Подача