Изобретение относится к аналитическому контролю за содержание летучей горючей части (Л Г) в топливосодержащих материалах типа отходов углеобогатительных фабрик (уг- леотходов) и в цементных сырьевых смесях с добавкой указанных отходов и может быть использовано в цементной промышленности.

Способ определения летучей горючей части в топливосодержащих материалах осуществляется путем высушивания материалов в интервале температуры удаления гидратной воды, взятия навески из высушенного материала, ее прокаливания, расчета содержания летучей горючей части по уменьшению массы прокаленной навески. Особенность заявленного способа в том, что высушивание и прокаливание материалов осуществляют в слое, получаемом при равномерном распределении навески материала в 0,1 ±0,0002 грамма на поверхности в 500-600 мм . Причем прокаливание материала осуществляют в интервале температур, лежащем на 20-30°С выше

температуры максимального выгорания летучей горючей части. Это позволяет повысить точность и экспрессность контроля содержания летучей горючей части, устраняя недостатки известного способа.

Температуру высушивания и максимального выгорания летучей горючей части для каждого вида углеотхода определяют экспериментально.

Способ опробован на контрольных и производственных пробах сырьевых смесей с угдеотходами и пробах углеотходов.

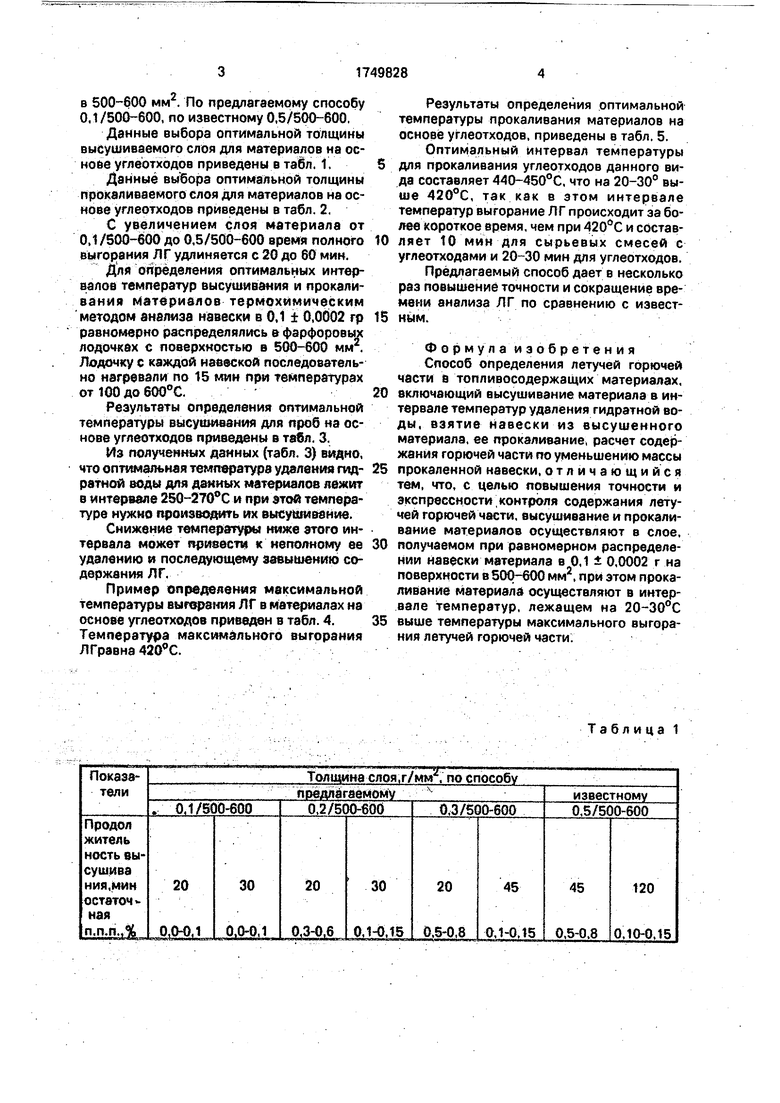

Выбор оптимальной толщины высушиваемого и прокаливаемого слоя проводился следующим образом.

За характеристику систематической погрешности определения ЛГ примята величина остаточной потери массы материала (остаточная Дп.п.п. в %) после повторного высушивания или после прокаливания при тех же условиях до постоянного веса.

Толщина слоя условно обозначается через величину навески в граммах на площадь

9

Ј

$

00

го

00

л

в 500-600 мм . По предлагаемому способу 0,1/500-600, по известному 0,5/500-600.

Данные выбора оптимальной толщины высушиваемого слоя для материалов на основе углеотходрв приведены в табл. 1,

Данные выбора оптимальной толщины прокаливаемого слоя для материалов на основе углеотходов приведены в табл. 2.

С увеличением слоя материала от 0,1/500-600 до 0,5/500-600 время полного выгорания ЛГ удлиняется с 20 до 60 мин.

Для определения оптимальных интервалов температур высушивания и прокаливания Материалов термохимическим методом анализа навески в 0,1 ± 0,0002 гр равномерно распределялись в фарфоровых лодочках с поверхностью в 500-600 мм . Лодочку с каждой навеской последовательно нагревали по 15 мин при температурах от 100 до 600°С.

Результаты определения оптимальной температуры высушивания для проб на основе углеотходов приведены в табл. 3.

Из полученных данных (табл. 3} видно, что оптимальная температура удаления гид- ратной воды для данных материалов лежит в интервале 250-270°С и при этой температуре нужно производить их высушивание.

Снижение температуры ниже этого интервала может привести к неполному ее удалению и последующему завышению содержания Л Г.

Пример определения максимальной температуры выгорания ЛГ в материалах на основе углеотходов приведен в табл. А. Температура максимального выгорания ЛГравна 420°С.

Результаты определения оптимальной температуры прокаливания материалов на основе углеотходов, приведены в табл. 5.

Оптимальный интервал температуры для прокаливания углеотходов данного вида составляет 440-450°С, что на 20-30° выше 420°С, так как в этом интервале температур выгорание ЛГ происходит за более короткое время, чем при 420°С и состав- ляет 10 мин для сырьевых смесей с углеотходами и 20-30 мин для углеотходов.

Предлагаемый способ дает в несколько раз повышение точности и сокращение времени анализа Л Г по сравнению с извест- ным.

Формула изобретения Способ определения летучей горючей части в топливосодержащих материалах,

включающий высушивание материала в интервале температур удаления гидратной воды, взятие навески из высушенного материала, ее прокаливание, расчет содержания горючей части по уменьшению массы

прокаленной навески,отличающийся тем, что, с целью повышения точности и экспрессности контроля содержания летучей горючей части, высушивание и прокаливание материалов осуществляют в слое,

получаемом при равномерном распределении навески материала в 0,1 ± 0,0002 г на поверхности в 500-600 мм , при этом прокаливание материала осуществляют в интервале температур, лежащем на 20-30°С

выше температуры максимального выгорания летучей горючей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ | 2008 |

|

RU2405738C2 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

| ГИДРОГЕНИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ МЕЗОПОРИСТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2351635C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А | 2009 |

|

RU2425801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2119531C1 |

| КАТАЛИЗАТОР РИФОРМИНГА НАФТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2693018C2 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1989 |

|

SU1699981A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420457C1 |

| Способ анализа мясного сырья | 1984 |

|

SU1288600A1 |

Сущность изобретения: навеску высушенного топливосодержащего материала в количестве 0,1± 0,0002 равномерно распределяют на поверхности в 500-600 мм , прокаливают в интервале температур , лежащем на 20-30°С выше температуры максимального выгорания летучей горючей части. После этого рассчитывают содержание горючей части по уменьшению массы прокаленной навески.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Контроль цементного производства | |||

| - Л.: Изд-во литературы по строительству, 1972, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-07-23—Публикация

1989-06-06—Подача