Изобретение относится к области строительных материалов и может быть использовано при производстве силикатного кирпича.

Известны способы получения силикатного кирпича с использованием золы тепловых электростанций - Московской ТЭЦ-22 и Казанской ТЭЦ-2, включающие введение и смешивание таких компонентов, как известь и зола, помол вяжущего, приготовление силикатной массы из вяжущего и песка, введение в силикатную массу золы и прессование силикатной массы с золой (см. Хавкин Л.М. Технология силикатного кирпича, - М.: Стройиздат, 1982. - С. 108-114, табл. IV. 3).

Известен способ получения силикатного кирпича с использованием золы тепловой электростанции - Черпетской ТЭС, включающий введение и смешивание извести и золы, помол вяжущего, приготовление силикатной массы из вяжущего и песка, прессование полученной силикатной массы (см. Хавкин Л.М. Технология силикатного кирпича. - М.: Стройиздат, 1982. - С. 108-114, табл. IV.3).

Наиболее близким к предлагаемому изобретению по технологической сущности и достигаемому результату (прототипом) является способ получения силикатного кирпича с использованием высококальциевой золы тепловой электростанции - Черкасской ТЭС, включающий введение и смешивание компонентов, в качестве которых используют известь, золу и песок, помол вяжущего с введением при помоле указанной золы, приготовление силикатной массы из известково-кремнеземистого вяжущего и песка, прессование силикатной массы или включающий введение и смешивание компонентов, в качестве которых используют известь и песок, помол и получение известково-кремнеземистого вяжущего, приготовление силикатной массы из известково-кремнеземистого вяжущего и песка, введение в силикатную массу золы и прессование силикатной массы с золой (см. Хавкин Л. М. Технология силикатного кирпича. - М.: Стройиздат, 1982. - С. 108-114, табл. IV.3).

Общими недостатками описанных способов получения силикатного кирпича являются низкая эффективность, нестабильность характеристик прочности, морозостойкости и линейных размеров силикатного кирпича, полученного в соответствии с каждым из этих способов, что обусловлено отсутствием разделения зол по основности и содержанию в них свободной закрытой извести. Так, при введении в силикатную массу без помола высококальциевых зол с большим содержанием в них свободной закрытой извести происходит поздняя гидратация свободной извести в сформированном кирпиче с его растрескиванием, спадом прочности и морозостойкости.

Техническим результатом является повышение эффективности способа, обеспечение стабилизации характеристик прочности, морозостойкости и линейных размеров силикатного кирпича, полученного на основании заявляемого способа.

Сущность изобретения заключается в том, что в способе получения силикатного кирпича с использованием высококальциевой золы тепловых электростанций, включающем введение и смешивание компонентов, помол вяжущего с введением при помоле указанной золы, приготовление и прессование силикатной массы, при помоле вводят указанную золу с коэффициентом основности более 0,7 и содержанием закрытой свободной извести более 1,4%, а указанную золу с коэффициентом менее 0,7 и содержанием закрытой свободной извести менее 1,4% вводят в силикатную массу перед прессованием.

Предлагаемое разделение высококальциевых зол по основности и содержанию в них свободной закрытой извести позволяет для зол с основностью по коэффициенту основности более 0,7 и содержанием свободной закрытой извести более 1,4% осуществить глубокую переработку, включающую помол и силосование, что обеспечивает последующее бездефектное твердение силикатного кирпича, стабилизацию характеристик прочности, морозостойкости и линейных размеров кирпича (см. таблицу), а также - повышение эффективности способа путем снижения расхода исходного сырья: извести и песка на 30-40%. В то же время разделение высококальциевых зол по основности и содержанию в них свободной закрытой извести для зол с основностью по коэффициенту основности менее 0,7 и содержанием свободной закрытой извести менее 1,4% позволяет исключить операции помола и силосования зольной составляющей силикатной массы и вводить такую золу в силикатную массу непосредственно перед прессованием, получая силикатный кирпич со стабильными характеристиками прочности, морозостойкости и линейными размерами (см. таблицу), а также позволяет повысить эффективность способа вследствие помола только части исходного сырья - извести и песка (60-70%) или использования части готового вяжущего и соответствующего снижения затрат электроэнергии.

Способ получения силикатного кирпича поясняется таблицей, в которой приведены характеристики силикатных образцов с использованием высококальциевой золы тепловых электростанций.

Способ получения силикатного кирпича с использованием высококальциевой золы осуществляется следующим образом.

Предварительно на тепловой электростанции отбирают 9 проб высококальциевых зол разной основности и с разным содержанием свободной закрытой извести.

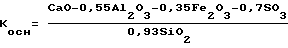

После проведения химического анализа проб по ГОСТ 5382-73 определяют коэффициент основности зол по следующей известной формуле:

Определяют количество свободной открытой извести спиртово-сахаратным методом без помола золы и количество суммарной свободной извести золы после помола золы до полного прохождения через сито N 006. Количество свободной закрытой извести золы определяют по разности между количеством суммарной свободной извести и открытой свободной извести.

Исходное сырье - известь и песок в соотношении 1:1 по массе смешивают и размалывают в шаровой мельнице до остатка на сите N 008 с диаметром отверстий 80 мкм 16% При помоле известково-кремнеземистого вяжущего вводят золу с основностью по коэффициенту основности более 0,7 и содержанием свободной закрытой извести более 1,4%. Если золу вводят в вяжущее, то убирают 30-40% извести и песка, а вместо них добавляют золу или используют меньше на 40% количество исходного сырья. К полученному вяжущему добавляют песок-заполнитель до получения активности (содержание активных СаО и MgO) силикатной массы 8%. В эту массу добавляют воду в количестве, необходимом для полной гидратации извести и формовочной влажности 8%. Силикатную массу силосуют при температуре 60oС в течение 4 ч и прессуют из нее образцы.

Золу с активностью по коэффициенту основности менее 0,7 и содержанием свободной закрытой извести менее 1,4% вводят перед прессованием образцов в силикатную массу. При этом получение и силосование силикатной массы осуществляют без ее зольной составляющей. Если золу вводят в силикатную массу без помола непосредственно перед прессованием образцов, то убирают 30-40% готового известково-кремнеземистого вяжущего или подвергают помолу 60-70% исходного сырья. Затем силикатную массу подвергают прессованию для получения образцов.

Силикатные образцы изготавливают с диаметром и высотой 50 мм при удельном давлении 15 МПа. Замеряют диаметры образцов. Сформованные образцы автоклавируют при удельном давлении 0,8 МПа по режиму 2+6+2 ч. После автоклава образцы высушивают при 100oС до постоянной массы, снова замеряют диаметр образцов и испытывают на прессе на прочность при сжатии.

Определяют увеличение диаметра запаренных образцов. Коэффициент морозостойкости определяют как частное от деления предела прочности образцов с золой к пределу прочности беззольных контрольных образцов после 15 циклов замораживания и оттаивания.

Полученные данные сводят в таблицу, из которой видно, что золы с основностью не более 0,7 и содержанием свободной закрытой извести не более 1,4% могут использоваться без помола и вводиться в силикатную массу непосредственно перед прессованием кирпича-сырца вместо 30-40% вяжущего. Золы с основностью более 0,7 и содержанием закрытой свободной извести более 1,4% требуют помола и могут вводиться вместо 40% вяжущего. Так, при введении в силикатную массу перед прессованием золы с основностью по коэффициенту основности менее 0,7 и содержанием свободной закрытой извести менее 1,4% приводит к повышению прочности силикатного образца при сжатии на 8-14%, коэффициента морозостойкости на 4-12%, отсутствию увеличения диаметра образца по сравнению с контрольным силикатным образцом, изготовленным на основе известково-кремнеземистого вяжущего. При введении золы с основностью по коэффициенту основности более 0,7 и содержанием свободной закрытой извести более 1,4% при помоле вяжущего прочность силикатного образца при сжатии повышается на 15-46%, коэффициента морозостойкости на 4-10%, отсутствует увеличение диаметра образца по сравнению с контрольным силикатным образцом, изготовленным на основе известково-кремнеземистого вяжущего.

Использование предлагаемого изобретения по сравнению с прототипом позволяет повысить эффективность способа за счет снижения расхода сырья, обеспечить стабилизацию характеристик прочности, морозостойкости и линейных размеров силикатного кирпича, изготовленного на основании заявляемого способа.

Изобретение относится к строительным материалам и может быть использовано при производстве силикатного кирпича. Техническим результатом является повышение эффективности способа, обеспечение стабилизации характеристик прочности, морозостойкости и линейных размеров силикатного кирпича. В способе получения силикатного кирпича с использованием высококальциевой золы тепловых электростанций, включающем введение и смешивание компонентов, помол вяжущего с введением при помоле указанной золы, приготовление и прессование силикатной массы, при помоле вводят указанную золу с коэффициентом основности более 0,7 и содержанием закрытой свободной извести более 1,4%, а указанную золу с коэффициентом менее 0,7 и содержанием закрытой свободной извести менее 1,4% вводят в силикатную массу перед прессованием. 1 табл.

Способ получения силикатного кирпича с использованием высококальциевой золы тепловых электростанций, включающий введение и смешивание компонентов, помол вяжущего с введением при помоле указанной золы, приготовление и прессование силикатной массы, отличающийся тем, что при помоле вводят указанную золу с коэффициентом основности более 0,7 и содержанием закрытой свободной извести более 1,4%, а указанную золу с коэффициентом менее 0,7 и содержанием закрытой свободной извести менее 1,4% вводят в силикатную массу перед прессованием.

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.,1982, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1534032A1 |

| Способ изготовления силикатного кирпича | 1988 |

|

SU1641788A1 |

| Способ получения искусственных каменных материалов | 1946 |

|

SU73956A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1979 |

|

SU857057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| DE 1920488 В2, 15.01.1976. | |||

Авторы

Даты

2002-05-27—Публикация

2000-04-25—Подача