Изобретение относится к устройствам непрерывного действия для приготовления композиций, находящихся в дисперсном или мелкозернистом состоянии, и может найти применение в пищевой, химической, строительной и некоторых других отраслях промышленности.

Известен смеситель [1], содержащий чашу, выполненную в виде расширяющегося к верху усеченного конуса. Внутри чаши жестко закреплена направляющая спираль, плоскость витков которой наклонена по всей длине к центру чаши для обеспечения пересыпания части материала с витка на виток. Конец витка спирали выведен над нижележащими и направлен к центру чаши. На продолжении нижнего витка спирали стенки чаши выполнено разгрузочное отверстие, снабженное поворотным клапаном.

Недостатками известного смесителя являются небольшая производительность, ограниченная относительно малым объемом рабочей чаши, и высокие энергозатраты.

Известен также вибрационный смеситель [2], содержащий рабочий орган, выполненный в виде перфорированной спиральной лопасти, установленной на вертикальной трубчатой колонне, в нижней части которой имеется сплошной виток. Смеситель содержит патрубки ввода и вывода материалов, вибратор, а также подвижную пластину, которая регулирует величину рециркуляции.

Недостатком этой конструкции является ограниченность применения, т.е. качественные смеси можно получать только из компонентов, обладающих наиболее однородными физико-механическими свойствами. Прямоугольная форма перфорированной лопасти затрудняет образование виброкипящего слоя, обладающего одинаковой интенсивностью смешивания во всех элементах объема. Это объясняется тем, что под виброкипящим слоем в результате его "насосного" действия образуется вакуум. В образовавшийся вакуум засасывается воздух путем фильтрации его через слой и в большей степени вдоль стенок лопасти, где частицы вследствие трения о стенки движутся менее интенсивно. Поэтому часть объема слоя, находящаяся в месте соприкосновения лопасти с корпусом и загрузочным бункером смесителя, приводится только в виброожиженное, а не виброкипящее состояние.

Кроме того, качество смешивания находится в весьма сложной зависимости от высоты слоя, регулирование которой в данной конструкции смесителя не предусмотрено. Между тем, погрешности в работе дозирующих устройств приводят к изменению расчетной высоты виброкипящего слоя. Дестабилизации расчетной высоты виброкипящего слоя может способствовать также закупоривание отверстий лопасти конгломератами частиц, попадающими в смеситель из дозирующего устройства. Это может привести к "захлебыванию" смесителя и его аварийной остановке.

Следствием указанных причин являются большие неоднородности в структуре виброкипящего слоя, что, в свою очередь, вызывает ухудшение качества конечной смеси.

Целью изобретения является повышение качества смеси сыпучих материалов, получаемых в вибрационном смесителе непрерывного действия.

Поставленная цель будет достигнута при условии осуществления следующих дополнительных конструктивных решений, способствующих снижению коэффициента трения частиц материала о днище и стенки лопасти и между собой.

1. Изменение профиля спиральной перфорированной лопасти с прямоугольной на полусферическую. В этом случае в силу кривизны поверхности лопасти практически весь объем материала, находящийся на ней, вовлекается в интенсивное циркуляционное движение, создавая виброкипящий слой одинаковой интенсивности.

2. На периферии полусферической лопасти выполняется дополнительная перфорация в виде ряда отверстий небольшого диаметра (2-3 мм). Назначение этих отверстий - подвод воздуха для заполнения вакуума, образующегося под виброкипящим слоем, а не отвод материала на нижележащую лопасть.

3. Для предотвращения возможного изменения высоты виброкипящего слоя на лопасти (обусловленной погрешностями в работе дозирующих устройств и привода смесителя) на уровне расположения виброкипящего слоя на периферии лопасти выполняется ряд отверстий, диаметр которых в 2 раза больше по сравнению с отверстиями, выполненными в днище лопасти. Их назначение - отвод на нижнюю лопасть некоторого количества материала из виброкипящего слоя с целью стабилизации его высоты на уровне расчетной. По опытным данным для создания виброкипящего слоя мелкозернистыми и порошкообразными материалами диаметр отверстий в днище лопасти должен быть 8-10 мм, а на периферии - 16-20 мм.

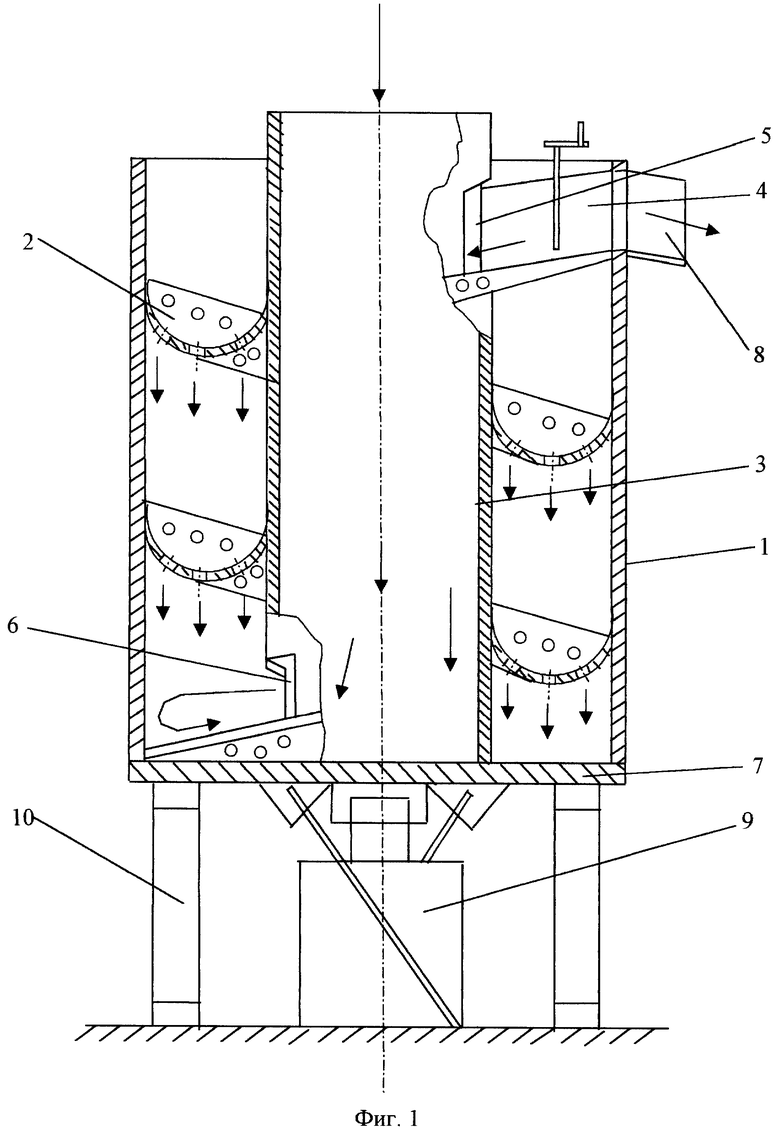

На фиг. 1, 2 схематически изображен смеситель, продольный разрез перфорированной лопасти.

Вибрационный смеситель содержит вертикальный корпус 1, спиральную полусферическую перфорированную лопасть 2, имеющий отверстия 11 на днище и периферии 13 лопасти, а также отверстия 12, расположенные между ними, загрузочное приспособление 3, отсекатель 4. Загрузочное приспособление выполнено в виде расположенного в центре корпуса цилиндра, ограничивающего вместе с вертикальным корпусом 1 ширину спиральной полусферической перфорированной лопасти 2, с образованием лопасти полусферической формы, скреплено с днищем 7 и имеет прямоугольные окна 5, 6. Окно 5 расположено на уровне отсекателя 4. Для вывода готовой смеси предназначен выгрузочный патрубок 8. В нижней части корпуса смесителя установлен вибропривод 9. Смеситель крепится к фундаменту посредством упругих элементов 10.

Смеситель работает следующим образом.

При включении вибропривода 9 вертикальный корпус 1 со спиральной полусферической перфорированной лопастью 2 совершает сложное пространственное движение. Ингредиенты поступают в загрузочное приспособление 3 сверху. Затем растекаются по днищу 7 и через окно 6 попадают на спиральную полусферическую перфорированную лопасть 2. Под действием направленной вибрации, возникающей за счет расположения упругих элементов 10 по углом к горизонту, на спиральной полусферической перфорированной лопасти 2 образуется слой виброкипящего материала, который движется по ней снизу вверх, при этом часть его одновременно просыпается через отверстия 11 (фиг.2) на нижележащую лопасть, создавая, таким образом, контур "внутреннего" рецикла. Под виброкипящим слоем в результате его "насосного" действия образуется вакуум. Под действием вакуума происходит засасывание воздуха через перфорацию лопасти, в том числе и расположенную на ее боковой поверхности (отверстия 12 фиг.2). Потоки воздуха, возникающие в виброкипящем слое, проходят между частицами, отрывая их друг от друга, что способствует созданию интенсивного "фонтанирующего" движения частиц. Для предотвращения возможного изменения высоты виброкипящего слоя из-за погрешностей в работе дозирующих устройств и привода смесителя в верхней части спиральной полусферической перфорированной лопасти выполнен ряд отверстий 13 (фиг.2). Отсекатель 4, установленный на верхнем витке, разделяет материал на два потока: первый идет к выгрузочному патрубку 8, а второй - сбрасывается через окно 5 загрузочного бункера в нижнюю часть смесителя, образуя при этом контур "внешнего" рецикла. С помощью положения отсекателя 4 можно регулировать количество материала, поступающего в контур "внешнего" рецикла. В случае периодического режима работы смесителя отсекатель 4 закрывает выгрузочный патрубок 8 и весь поток материала направляется в его нижнюю часть через окно 5.

Использование в конструкции вибрационного смесителя перфорированной особым образом спиральной полусферической лопасти позволяет интенсифицировать процесс смешения, повысить однородность виброкипящего слоя и тем самым улучшить качество конечной смеси.

Источники информации

1. А.с. 514617, кл. В 01 F 11/00, 04.06.76.

2. А.с. 1674943 A1, кл. В 01 F 11/00, 07.09.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2209109C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2181664C2 |

| МАССООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2186606C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2005 |

|

RU2286203C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1995 |

|

RU2081747C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2014 |

|

RU2547486C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 1991 |

|

RU2060808C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2488435C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

Изобретение относится к устройствам непрерывного действия для приготовления композиций, находящихся в дисперсном или мелкозернистом состоянии, и может найти применение в пищевой, химической, строительной и некоторых других отраслях промышленности. Вибрационный смеситель содержит вибропривод, корпус с закрепленным на его внутренней поверхности винтовой полусферической перфорированной лопастью. В верхней части лопасти смонтирован отсекатель, регулирующий потоки смешиваемых компонентов. Загрузочное приспособление выполнено в виде расположенного в центре корпуса цилиндра. Спиральная лопасть изготовлена с различной по диаметру перфорацией. Технический результат состоит в повышении качества смеси. 2 ил.

Вибрационный смеситель, содержащий вибропривод, вертикальный корпус, с закрепленной на его внутренней поверхности спиральной перфорированной лопастью, в верхней части которого смонтирован с возможностью поворота отсекатель, расположенное внутри корпуса по его оси загрузочное приспособление, в виде полого тела вращения, отличающийся тем, что спиральная лопасть изготовлена полусферической с различной по диаметру перфорацией, причем соотношение диаметров больших отверстий на периферии и днище спиральной перфорированной лопасти равно двум и отверстия большего и меньшего диаметров на периферии расположены поочередно.

| Вибрационный смеситель | 1989 |

|

SU1674943A1 |

| Смеситель | 1974 |

|

SU514617A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

| Вибрационный смеситель | 1991 |

|

SU1793956A3 |

| US 3735963 А, 29.05.1973 | |||

| US 3254879 А, 07.06.1966. | |||

Авторы

Даты

2002-12-10—Публикация

2000-03-07—Подача