-J -.

Изобретение относится к устройствам для смешения сыпучих материалов и может быть ИГПОЛЮОРЯНО в пищевой химической и других отраслях промышленности

Цель изобретения уменьшение габа ритов и упрощение конструкции вибрационного смесителя с одновременным увеличением пыхода годного продукта.

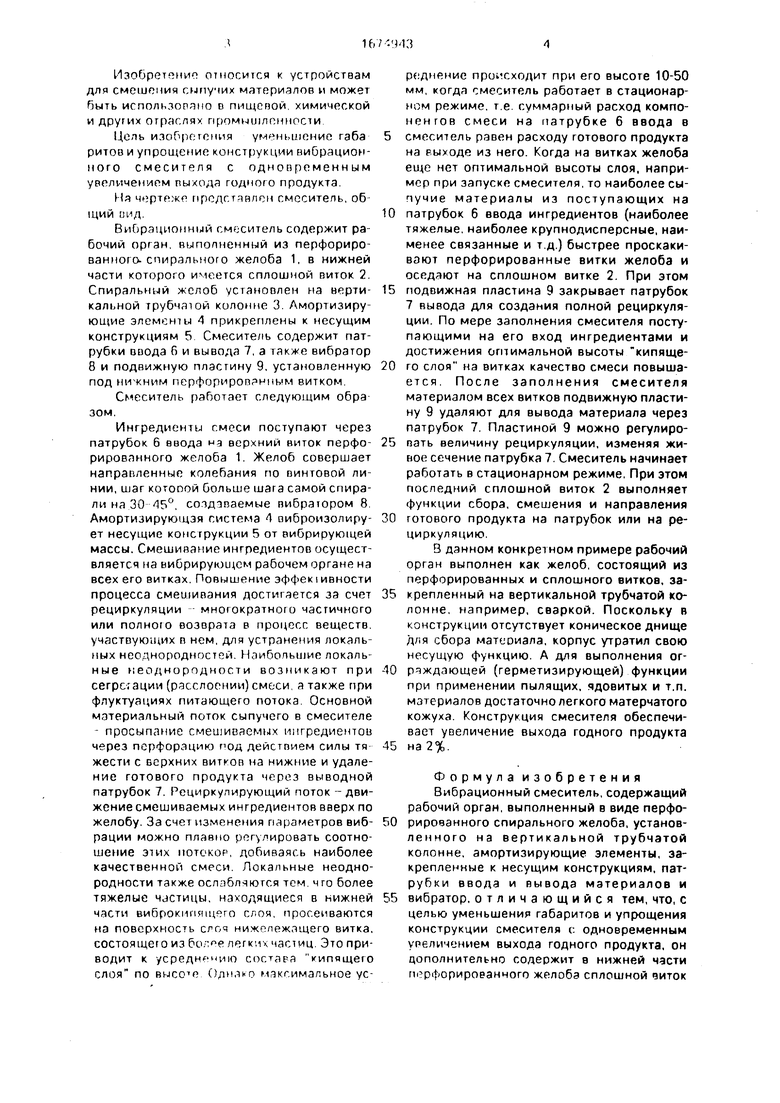

На чертеже представлен смеситель, общий оид.

Вибрационный смеситель содержит рабочий орган, выполненный из перфорированного- спирального желоба 1, в нижней части которого имеется сплошной виток 2. Спиральный желоб установлен на вертикальной трубчатой колонне 3. Амортизирующие элементы 4 прикреплены к несущим конструкциям 5 Смеситель содержит патрубки ввода 6 и вывода 7, а также вибратор 8 и подвижную пластину 9, установленную под нижним перфорированным витком

Смеситель работает следующим обра зом.

Ингредиенты смеси поступают через патрубок 6 ввода на верхний виток перфорированного желоба 1. Желоб совершает направленные колебания по винтовой линии, шаг котооой больше шага самой спирали на 30 45°, создаваемые вибратором 8 Амортизирующая система 4 оиброизолиру- ет несущие конструкции 5 от вибрирующей массы. Смешивание ингредиентов осуществляется на вибрирующем рабочем органе на всех его витках. Повышение эффек ивности процесса смешивания достигается за счет рециркуляции - мноюкратного частичного или полного возврата в процесс веществ, участвующих в нем, для устранения локальных неоднородностей. Наибольшие локаль- ные неоднородности возникают при сегрегации (расслоении) смеси я также при флуктуациях питающего потока Основной материальный поток сыпучего в смесителе - просыпание смешиваемых ингредиентов через перфорацию под действием силы тя жести с верхних витков на нижние и удаление готового продукта через выводной патрубок 7. Рециркулирующий поток - движение смешиваемых ингредиентов вверх по желобу. За счет изменения параметров вибрации можно плавно регулировать соотношение этих 1ютскор, добиваясь наиболее качественной смеси. Локальные неоднородности также ослабляются тем ч го более тяжелые частицы, находящиеся в нижней части виброкипящего слоя, просеиваются но поверхность слоя нижележащего витка, состоящего из бо/;°е легких частиц Это приводит к усреднению состава кипящего слоя по высоте Однлкп максимальное усреднение происходит при его высоте 10-50 мм, когда смеситель работает в стационарном режиме, т.е суммарный расход компо- ненгов смеси на патрубке 6 ввода в

смеситель равен расходу готового продукта на выходе из него. Когда на витках жепоба еще нет оптимальной высоты слоя, например при запуске смесителя, то наиболее сыпучие материалы из поступающих на

патрубок 6 ввода ингредиентов (наиболее тяжелые, наиболее крупнодисперсные, наименее связанные и т.д.) быстрее проскакивают перфорированные витки желоба и оседают на сплошном витке 2. При этом

подвижная пластина 9 закрывает патрубок 7 вывода для создания полной рециркуляции. По мере заполнения смесителя поступающими на его вход ингредиентами и достижения оптимальной высоты кипящего слоя на витках качество смеси повышается. После заполнения смесителя материалом всех витков подвижную пластину 9 удаляют для вывода материала через патрубок 7. Пластиной 9 можно регулиропать величину рециркуляции, изменяя живое сечение патрубка 7. Смеситель начинает работать в стационарном режиме, При этом последний сплошной виток 2 выполняет функции сбора, смешения и направления

готового продукта на патрубок или на рециркуляцию.

3 данном конкретном примере рабочий орган выполнен как желоб, состоящий из перфорированных и сплошного витков, закрепленный на вертикальной трубчатой колонне, например, сваркой. Поскольку в конструкции отсутствует коническое днище для сбора матиоиала, корпус утратил свою несущую функцию. А для выполнения огрчждающей (герметизирующей) функции при применении пылящих, ядовитых и т.п. материалов достаточно легкого матерчатого кожуха. Конструкция смесителя обеспечивает увеличение выхода годного продукта

на 2%.

Формула изобретения Вибрационный смеситель, содержащий рабочий орган, выполненный в виде перфорироеанного спирального желоба, установ- ленного на вертикальной трубчатой колонне, амортизирующие элементы, закрепленные к несущим конструкциям, патрубки ввода и вывода материалов и

5 вибратор, отличающийся тем, что, с целью уменьшения габаритов и упрощения конструкции смесителя с одновременным упеличением выхода годного продукта, он дополнительно содержит в нижней части перфорированного желоба сплошной читок

и подвижную пластину, установленную под бок вывода установлен под подвижной плэ- нижним перфорированным витком, а патру-. стиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный смеситель | 1991 |

|

SU1793956A3 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2015 |

|

RU2613045C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2488435C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2005 |

|

RU2286203C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2014 |

|

RU2547486C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2016 |

|

RU2626415C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2181664C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2193916C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2209109C2 |

| Вибрационный смеситель | 1982 |

|

SU1105220A1 |

Изобретение относится к устройствам для смешения сыпучих материалов и может быть использовано в пищевой, химической и других отраслях промышленности Цель изобретения - уменьшение габаритов и упрощение конструкции вибрационного смесителя с одновременным увеличением выхода готового продукта. Вибрационный смеситель содержит рабочий орган, выполненный в виде перфорированного спирального желоба 1, в нижней части которого имеется сплошной виток 2. Рабочий орган установлен на вертикальной трубчатой колонне 3 Амортизирующие элементы 4 прикреплены к несущим конструкциям 5. Смеситель содержит патрубки ввода 6 и вывода 7 материалов, вибратор 8, а также подвижную пластину 9, которая регулирует величину рециркуляции. Подвижная пластина установлена под нижним перфорированным витком желоба. Патрубок вывода установлен в свою очередь под подвижной пластиной. Сплошной виток 2 рабочего органа обеспечивает сбор, смешение и направление готового продукта на патрубок 7 вывода или на рециркуляцию. 1 ил. (Л С

| Вибрационный смеситель | 1987 |

|

SU1472110A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-05-03—Подача