Изобретение относится к оборудованию для плазменной резки и может быть использовано в различных отраслях промышленности, в частности для плазменной резки металла как в стационарных, так и в полевых условиях при ручном и автоматическом перемещении плазмотрона.

Известен плазмотрон для резки, содержащий корпус, изолированный от электрододержателя с электродом, плазмоформирующее сопло с каналом для прохода плазмообразующего газа и наружную защитную втулку, жестко соединенную с плазмоформирующим соплом /а. с. СССР 305032, кл. В 23 К 31/00, 1969г./.

Недостатком этого плазмотрона является то, что зажигание режущей дуги осуществляют путем перемещения электрода сквозь сопло до контакта с изделием. Качество реза, выполненного таким плазмотроном, весьма низкое, так как диаметр сопла должен быть достаточно большим для прохода электрода.

Наиболее близким техническим решением к заявленному является плазмотрон для резки, содержащий электрод, установленный в снабженном дефлектором электрододержателе, в которых выполнен входной канал, сопло и конструктивные элементы с концентрично расположенными цилиндрическими участками, образующими центральную, среднюю и периферийную кольцевые полости, причем входной канал соединен через торцовый зазор между дефлектором электрододержателя и электродом с центральной кольцевой полостью, которая соединена каналами со средней кольцевой полостью, которая параллельно соединена с атмосферой через внутренний завихритель и сопло и через каналы, периферийную кольцевую полость и мундштук сопла /патент РФ 2036059, кл. В 23 К 10/00, 1992г./.

Указанный плазмотрон обладает ограниченным ресурсом вследствие недостаточно эффективного охлаждения его конструктивных элементов.

Задачей изобретения является повышение эксплуатационных качеств и расширение эксплуатационных возможностей плазмотрона.

Техническим результатом является увеличение ресурса, снижение массогабаритных характеристик и увеличение глубины реза путем повышения эффективности распределения и использования плазмообразующего и охлаждающего воздуха.

Технический результат достигается в плазмотроне для резки, содержащем электрод, установленный в снабженном дефлектором электрододержателе, в которых выполнен входной канал, сопло и конструктивные элементы с концентрично расположенными цилиндрическими участками, образующими центральную, среднюю и периферийную кольцевые полости, причем входной канал соединен через торцовый зазор между дефлектором электрододержателя и электродом с центральной кольцевой полостью, которая соединена каналами со средней кольцевой полостью, которая параллельно соединена с атмосферой через внутренний завихритель и сопло и через каналы, периферийную кольцевую полость и мундштук сопла, причем плазмотрон снабжен дополнительной кольцевой полостью, расположенной между центральной и средней полостями, причем центральная полость соединена со средней через дополнительную полость.

Плазмотрон снабжен установленным в дополнительной кольцевой полости дефлектором, разделяющим ее на две кольцевые щели, сообщенные между собой каналами со стороны обращенного к соплу торца дефлектора.

Площадь проходного сечения каждой кольцевой щели составляет 0,9 - 1,3 площади поперечного сечения входного канала, причем площадь проходного сечения внутренней щели превышает площадь проходного сечения внешней щели.

Обращенный к соплу торец дефлектора снабжен центрирующими выступами, а соединяющие кольцевые щели каналы выполнены в виде промежутков между центрирующими выступами.

Суммарная площадь поперечных сечений каналов, соединяющих центральную и дополнительную кольцевые полости, составляет 0,9 - 1,5 площади поперечного сечения входного канала.

Соединяющие центральную и дополнительную кольцевые полости каналы выполнены в виде четырех радиальных круглого сечения отверстий, равнорасположенных по окружности с противоположной соплу стороны кольцевых полостей.

Суммарная площадь поперечных сечений каналов, соединяющих дополнительную и среднюю кольцевые полости, составляет 0,9 - 1,2 площади поперечного сечения входного канала.

Соединяющие дополнительную и среднюю кольцевые полости каналы выполнены в виде четырех радиальных круглого сечения отверстий, равнорасположенных по окружности с противоположной соплу стороны кольцевых полостей.

Суммарная площадь поперечного сечения каналов, соединяющих среднюю и периферийную кольцевые полости, составляет 1,8 - 2,1 площади поперечного сечения входного канала.

Соединяющие среднюю и периферийную кольцевые полости каналы выполнены в виде четырех радиальных круглого сечения отверстий, равнорасположенных по окружности с противоположной соплу стороны кольцевых полостей и смещенных в окружном направлении относительно отверстий, соединяющих дополнительную и среднюю кольцевые полости, на величину, превышающую диаметр отверстия, соединяющего среднюю и периферийную кольцевые полости.

Внутренний завихритель выполнен в виде образованных многозаходной нарезкой канавок, суммарная площадь поперечных сечений которых составляет 0,04 - 0,07 суммарной площади поперечного сечения каналов, соединяющих среднюю и периферийную кольцевые полости.

Внутренний завихритель выполнен в виде четырех равнорасположенных по его поверхности канавок протяженностью 0,4 - 0,6 шага винтовой нарезки, а шаг винтовой нарезки составляет 0,8 - 1,1 наружного диаметра завихрителя.

Поперечное сечение канавки выполнено прямоугольным или полукруглым.

Выходной участок мундштука сопла содержит направляющие каналы.

Площадь проходного сечения обращенного к соплу участка центральной кольцевой полости составляет 0,6 - 0,9 площади поперечного сечения входного канала.

Площадь проходного сечения обращенного к соплу участка периферийной кольцевой полости составляет 0,8 - 1,1 площади поперечного сечения входного канала.

Центральная кольцевая полость образована наружной поверхностью дефлектора электрододержателя и внутренней поверхностью цилиндрической расточки электрододержателя и электрода и ограничена с противоположной соплу стороны торцовой поверхностью расточки электрододержателя, причем обращенный к соплу участок центральной кольцевой полости соответствует участку, ограниченному внутренней поверхностью электрода, дополнительная кольцевая полость образована наружной поверхностью электрододержателя и внутренней поверхностью расточки корпуса и ограничена со стороны сопла выступом электрододержателя, контактирующим через кольцевое уплотнение с торцом корпуса, причем кольцевое уплотнение снабжено цилиндрическим центрирующим участком, внутренняя поверхность которого расположена на электрододержателе, а наружная - в выполненной в торце корпуса цилиндрической расточке, средняя кольцевая полость образована наружной поверхностью цилиндрической расточки корпуса, в котором со стороны сопла выполнены образующие внутренний завихритель канавки, и внутренней поверхностью стакана и ограничена с противоположной соплу стороны торцовой поверхностью расточки корпуса, периферийная кольцевая полость образована наружной поверхностью стакана и сопла и внутренней поверхностью кожуха и мундштука и ограничена с противоположной соплу стороны внутренней торцовой поверхностью кожуха, причем обращенный к соплу участок периферийной кольцевой полости соответствует участку, ограниченному внутренней поверхностью мундштука.

Известна установка для плазменно-дуговой резки, содержащая размещенные в едином блоке источник питания и осциллятор, связанные электрическими кабелями с установленным в ручке резака плазмотроном.

В этом устройстве вход повышающего трансформатора осциллятора соединен непосредственно с вторичной обмоткой силового трансформатора /патент РФ 1056529, кл. В 23 К 10/00, 1980г./.

Это устройство не позволяет проводить работу при значительном удалении изделия от установки.

Наиболее близким техническим решением к заявленному является установка для плазменно-дуговой резки, содержащая плазмотрон, установленный в ручке резака, соединенного электрическими кабелями силовым, управления и расчетной длины кабелем дежурной дуги с осциллятором и источником питания и газопроводом - с источником сжатого воздуха /а.с. СССР 263058, кл. В 23 К 10/00, 1970г./.

Указанное устройство достаточно сложно и также не позволяет проводить работы на значительном удалении от установки без перемещения блока источника питания, что усложняет проведение работ и повышает их стоимость.

Задачей изобретения является повышение эксплуатационных качеств и расширение эксплуатационных возможностей установки.

Техническим результатом является увеличение радиуса проведения работ без перемещения источника питания.

Технический результат достигается в установке для плазменно-дуговой резки, содержащей плазмотрон, установленный в ручке резака, соединенного электрическими кабелями силовым, управления и расчетной длины кабелем дежурной дуги с осциллятором и источником питания и газопроводом - с источником сжатого воздуха, причем осциллятор выполнен в виде отдельного агрегата, а резак соединен с источником питания через осциллятор с помощью дополнительных участков электрических кабелей силового, управления и дежурной дуги между осциллятором и источником питания.

Длина кабелей между осциллятором и резаком не превышает расчетную длину кабеля дежурной дуги, а длина дополнительных участков кабелей также не превышает расчетную длину кабеля дежурной дуги.

Плазмотрон установки содержит все существенные признаки описанного выше плазмотрона.

Источник сжатого воздуха выполнен в виде компрессора, выход которого через газопровод соединен с входным каналом плазмотрона, а электрические кабели и газопровод объединены в кабель-шланговый пакет, выполненный в виде эластичного чехла, внутри которого размещены кабели и шланг газопровода, причем на участке от осциллятора до резака силовой кабель размещен внутри шланга газопровода.

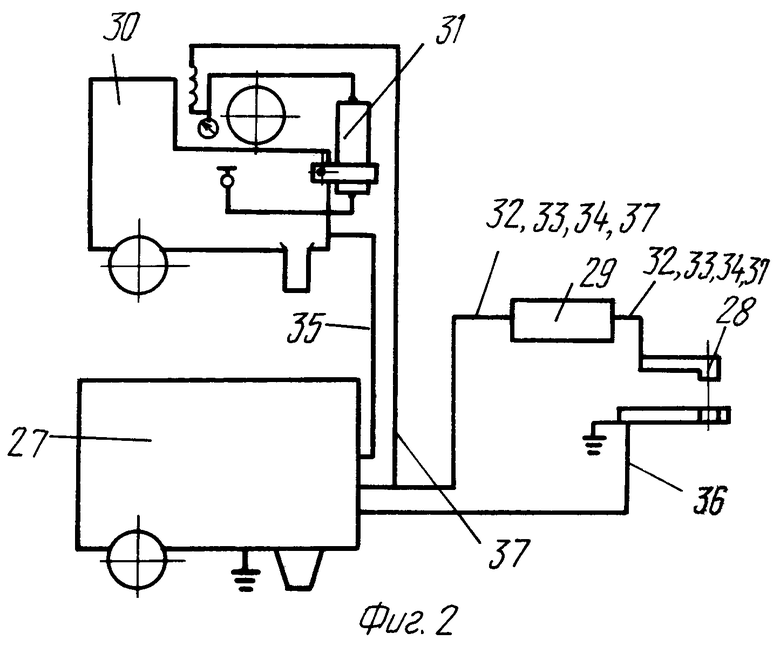

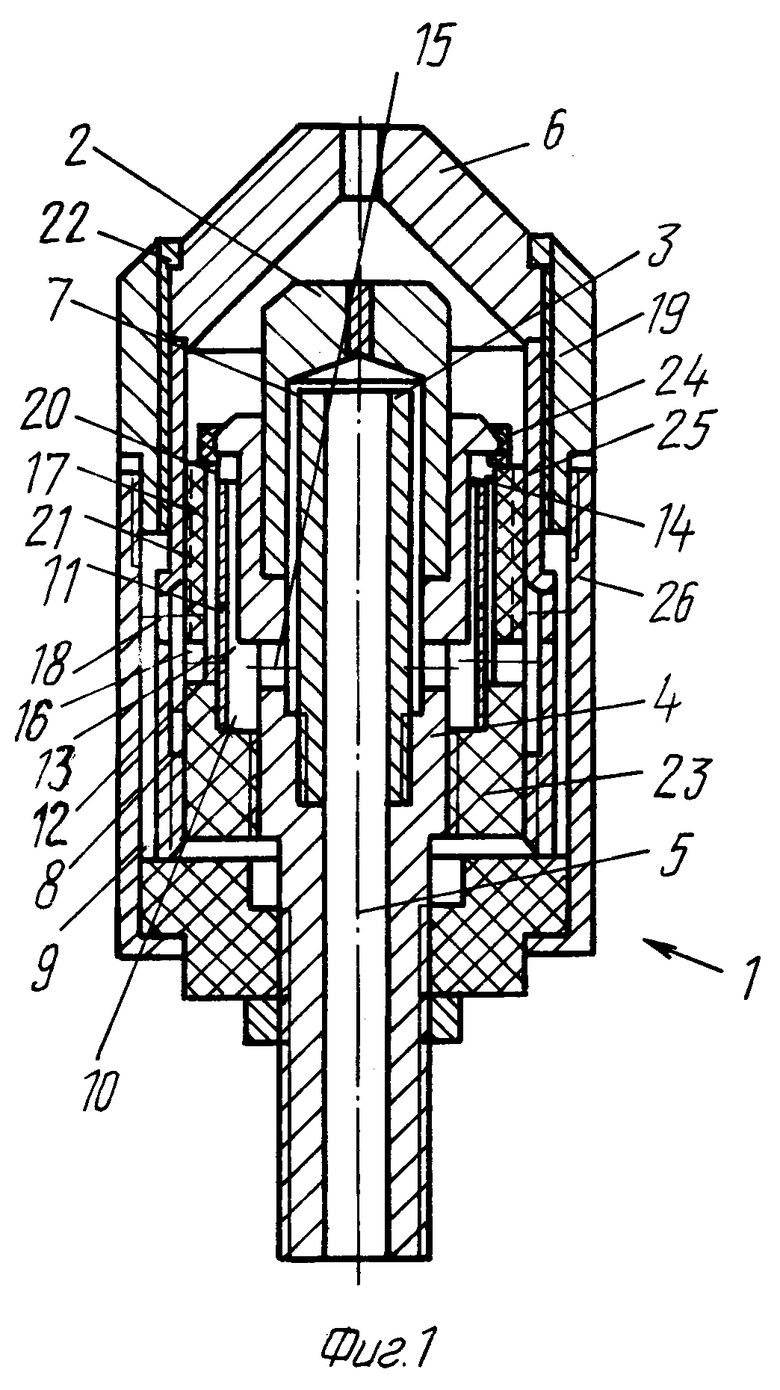

Сущность изобретения поясняется чертежами фиг.1 - 3, где

на фиг.1 показан продольный разрез плазмотрона;

на фиг.2 - схема установки для плазменно-дуговой резки;

на фиг.3 - резак плазменный в сборе.

Плазмотрон 1 /фиг.1/ содержит снабженный активной вставкой электрод 2, установленный в снабженном дефлектором 3 электрододержателе 4, в которых выполнен входной канал 5, сопло 6 и конструктивные элементы с концентрично расположенными цилиндрическими участками, образующими центральную, среднюю и периферийную кольцевые полости 7, 8, 9. Между центральной и средней кольцевыми полостями 7 и 8 расположена дополнительная кольцевая полость 10, в которой установлен дефлектор 11, разделяющий ее на две кольцевые щели - внутреннюю 12 и внешнюю 13, сообщенные между собой каналами 14 со стороны обращенного к соплу 6 торца дефлектора 11.

Входной канал 5 соединен через торцовый зазор между дефлектором 3 электрододержателя 4 и электродом 2 с центральной кольцевой полостью 7, которая соединена каналами 15 с дополнительной кольцевой полостью 10, которая соединена каналами 16 со средней кольцевой полостью 8. Полость 8 параллельно соединена с атмосферой через внутренний завихритель 17 и сопло 6 и через каналы 18, периферийную кольцевую полость 9 и мундштук 19 сопла 6. Площадь проходного сечения каждой кольцевой щели 12 и 13 составляет 0,9 - 1,3 площади поперечного сечения входного канала 5, причем площадь проходного сечения внутренней щели 12 превышает площадь проходного сечения внешней щели 13. Обращенный к соплу 6 торец дефлектора 11 снабжен центрирующими выступами 20, а соединяющие кольцевые щели 12 и 13 каналы 14 выполнены в виде промежутков между центрирующими выступами 20. Суммарная площадь поперечных сечений каналов 15, соединяющих центральную и дополнительную кольцевые полости 7 и 10, составляет 0,9 - 1,5 площади поперечного сечения входного канала 5.

Каналы 15 выполнены в виде четырех радиальных круглого сечения отверстий, равнорасположенных по окружности с противоположной соплу 6 стороны кольцевых полостей 7 и 10.

Суммарная площадь поперечных сечений каналов 16, соединяющих дополнительную и среднюю кольцевые полости 10 и 8, составляет 0,9 - 1,2 площади поперечного сечения входного канала 5.

Каналы 16 выполнены в виде четырех радиальных круглого сечения отверстий, равнорасположенных по окружности с противоположной соплу 6 стороны кольцевых полостей 10 и 8. Суммарная площадь поперечного сечения каналов 18, соединяющих среднюю и периферийную кольцевые полости 8 и 9, составляет 1,8 - 2,1 площади поперечного сечения входного канала 5.

Каналы 18 выполнены в виде четырех радиальных круглого сечения отверстий, равнорасположенных по окружности с противоположной соплу 6 стороны кольцевых полостей 8 и 9 и смещенных в окружном направлении относительно каналов 16 на величину, превышающую диаметр канала 18.

Внутренний завихритель 17 выполнен в виде образованных многозаходной нарезкой канавок 21, суммарная площадь поперечных сечений которых составляет 0,04 - 0,07 суммарной площади поперечного сечения каналов 18.

Завихритель 17 выполнен в виде четырех равнорасположенных по его поверхности канавок 21, протяженностью 0,4 - 0,6 шага винтовой нарезки, а шаг винтовой нарезки составляет 0,8 - 1,1 наружного диаметра завихрителя 17. Поперечное сечение канавки 21 выполнено прямоугольным или полукруглым.

Выходной участок мундштука 19 сопла 6 содержит направляющие каналы 22.

Центральная кольцевая полость 7 образована наружной поверхностью дефлектора 3 электрододержателя 4 и внутренней поверхностью цилиндрической расточки электрододержателя 4 и электрода 2 и ограничена с противоположной соплу 6 стороны торцовой поверхностью расточки электрододержателя 4. Обращенный к соплу 6 участок центральной кольцевой полости 7 соответствует участку, ограниченному внутренней поверхностью электрода 2, а площадь его проходного сечения составляет 0,6 - 0,9 площади поперечного сечения входного канала 5.

Дополнительная кольцевая полость 10 образована наружной поверхностью электрододержателя 4 и внутренней поверхностью расточки корпуса 23, выполненного из диэлектрика, и ограничена со стороны сопла 6 выступом электрододержателя 4, контактирующим через кольцевое уплотнение 24 с торцом корпуса 23. Уплотнение 24 снабжено цилиндрическим центрирующим участком, внутренняя поверхность которого расположена на электрододержателе 4, а наружная - в выполненной в торце корпуса 23 цилиндрической расточке.

Средняя кольцевая полость 8 образована наружной поверхностью цилиндрической расточки корпуса 23, в котором со стороны сопла 6 выполнены образующие внутренний завихритель 17 канавки 21, и внутренней поверхностью стакана 25 и ограничена с противоположной соплу 6 стороны торцовой поверхностью расточки корпуса 23.

Периферийная кольцевая полость 9 образована наружной поверхностью стакана 25 и сопла 6 и внутренней поверхностью кожуха 26 и мундштука 19 и ограничена с противоположной соплу 6 стороны внутренней торцовой поверхностью кожуха 26.

Обращенный к соплу 6 участок периферийной кольцевой полости 9 соответствует участку, ограниченному внутренней поверхностью мундштука 19, а площадь его проходного сечения составляет 0,8 - 1,1 площади поперечного сечения входного канала 5.

Плазмотрон работает следующим образом.

В входной канал 5, выполненный в электрододержателе 4 и дефлекторе 3, подают сжатый воздух, который охлаждает электрод 2, проходя через торцовый зазор между дефлектором 3 электрододержателя 4 и электродом 2 и центральную кольцевую полость 7, из которой через каналы 15 поступает в дополнительную кольцевую полость 10, проходя последовательно по образованным дефлектором 11 щелям 12 и 13 через соединяющий их канал 14, дополнительно охлаждает элементы конструкции. Из дополнительной полости 10 по каналам 16 воздух поступает в среднюю кольцевую полость 8, где разделяется на два параллельных потока, один из которых проходит через канавки 21 внутреннего завихрителя 17 и поступает в дуговую камеру между электродом 2 и соплом 6, обеспечивая формирование плазменного факела, выходящего из сопла 6, другой через каналы 18 поступает в периферийную кольцевую полость 9 и, охлаждая стакан 25 и сопло 6, через направляющие каналы 22 мундштука 19 выходит в атмосферу.

Эффективность распределения и использования плазмообразующего воздуха определяется конструктивным выполнением и соотношениями проходных сечений различных участков воздушного тракта, полученными экспериментальным путем.

Высокая надежность в сочетании с небольшим весом и габаритами при значительной величине глубины реза позволяет использовать плазмотрон в различных отраслях промышленности, в частности, в стационарных и полевых условиях как при автоматической, так и при ручной разделительной резке металлов.

Установка для плазменно-дуговой резки /фиг.2, 3/ содержит источник питания 27, резак 28, осциллятор 29, компрессор 30, влагомаслоотделитель 31. Осциллятор 29 выполнен в виде отдельного агрегата. Резак 28 соединен с осциллятором 29 кабелями 32, 33, 34 силовым, управления и дежурной дуги. Длина Lp кабеля 34 дежурной дуги на этом участке определяется расчетом, исходя из конкретных требуемых параметров плазмотрона, зависящих от рода выполняемых работ и условий их проведения.

Осциллятор 29 соединен с источником 27 питания с помощью дополнительного участка кабелей 32, 33, 34 силового, управления и дежурной дуги. Длина дополнительного участка кабелей между осциллятором 29 и источником 27 питания не превышает длину, равную Lp.

Компрессор 30 соединен с источником 27 питания кабелем 35, а с изделием - кабелем 36. Компрессор 30 соединен через влагомаслоотделитель 31 с резаком 28 газопроводом 37.

Резак 28 снабжен ручкой 38, в которой установлен плазмотрон 1, который содержит все существенные признаки описанного выше заявленного плазмотрона /фиг.1/.

Электрические кабели и газопровод 37 объединены в кабель-шланговый пакет, выполненный в виде эластичного чехла 39, внутри которого размещены кабели 32, 33, 34 и шланг газопровода 37.

На участке от осциллятора 29 до резака 28 силовой кабель 32 размещен внутри шланга газопровода 37.

Ручка 38 резака 28 снабжена клавишей 40 включения резака в работу.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия /электрод - катод, разрезаемый металл - анод/.

Сущность процесса заключается в местном выплавлении и выдувании расплавленного металла с образованием полости реза при перемещении резака относительно разрезаемого металла.

Установка для плазменно-дуговой резки работает следующим образом.

После включения компрессора 30 сжатый воздух проходит через влагомаслоотделитель 31 и по газопроводу 37 поступает к плазмотрону 1 резака 28. При нажатии клавиши 40 с помощью осциллятора 29 между электродом 2 и соплом 6 плазмотрона 1 зажигается дежурная дуга, из сопла 6 выдувается плазменный факел. При касании факела дежурной дуги разрезаемого металла возникает рабочая режущая дуга между электродом 2 и металлом. Дежурная дуга при этом автоматически выключается.

Расположение осциллятора 29 в виде автономного агрегата на расстоянии от источника 27 питания, равном длине дополнительного участка кабелей, позволяет увеличить расстояние от источника 27 питания до места проведения работ при сохранении рабочих характеристик плазмотрона 1. Увеличение радиуса проведения работ особенно важно при проведении работ в полевых условиях, а также в труднодоступных местах, поскольку перемещение крупногабаритного и тяжелого источника питания может быть связано со значительными трудностями, а иногда и просто невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ МЕТАЛЛОВ | 2008 |

|

RU2373034C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ | 1992 |

|

RU2036059C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| РЕЗАК ДЛЯ РУЧНОЙ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1992 |

|

RU2041423C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2002 |

|

RU2212004C1 |

| МНОГОПОТОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 2004 |

|

RU2298133C2 |

| ФАКЕЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 1997 |

|

RU2170389C2 |

Изобретение относится к оборудованию для плазменной резки и может быть использовано в различных отраслях промышленности. Техническим результатом изобретения является повышение эксплуатационных качеств и расширение эксплуатационных возможностей плазмотрона и установки. Плазмотрон 1 содержит снабженный активной вставкой электрод 2, установленный в снабженном дефлектором 3 электрододержателе 4, в которых выполнен входной канал 5, сопло 6 и конструктивные элементы с концентрично расположенными цилиндрическими участками, образующими сообщенные между собой центральную, среднюю и периферийную кольцевые полости 7, 8, 9. Между центральной 7 и средней 8 выполнена дополнительная кольцевая полость 10, разделенная дефлектором 11 на две щели 12 и 13. Центральная полость 7 соединена со средней 8 через дополнительную полость 9. Плазмотрон 1 установлен в ручке резака, соединенного кабелями силовым, управления и дежурной дуги с осциллятором, который соединен дополнительными кабелями с источником питания. 2 с. и 19 з.п. ф-лы, 3 ил.

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089736C1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИСПЫТАНИЙ ПЕРЕД ЕЕ ВКЛЮЧЕНИЕМ | 1996 |

|

RU2119852C1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ | 1996 |

|

RU2115523C1 |

| ПЛАЗМОТРОН | 1992 |

|

RU2032507C1 |

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| US 4983807, 08.06.1991 | |||

| US 5414236, 09.05.1995 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2002-12-10—Публикация

2000-11-17—Подача