Изобретение относится к генераторам низкотемпературной плазмы и может быть использовано в конструкциях электродуговых плазмотронов, применяемых в различных отраслях промышленности для механизированной и ручной плазменной резки, а также сварки металла и термической обработки материалов.

Из существующего уровня техники известны плазмотроны различных конструкций, например описанных в патентах RU2036758; RU67909; RU2259262; RU1756063; RU1834767; RU1830323; RU1827154; RU1814603; RU1798084; SU1756063; SU1078757; SU№559787; SU837683; SU825299; SU727369; SU683875; SU645798; SU603538.

В частности, известен плазмотрон, (RU2584367, 2015), который содержит стационарную часть с каналами для подачи плазмообразующего газа (ПОГ), подачи и отвода охлаждающей среды и, размещенную в корпусе сменную часть, содержащую сопло, водоохлаждаемый электрододержатель с электродом, изоляционную втулку, газоподводящий канал, соединенный с кольцевой конусообразной полостью, сужающейся в направлении к соплу, в которой размещен газодинамический фильтр, состоящий из двух последовательно расположенных на поверхности электрододержателя дефлекторов – непроницаемого и перфорированного, выполненных в виде концентричных перегородок, разделяющих кольцевую конусообразную полость на три последовательно расположенных камеры: кольцевая цилиндрическая камера, соединенная с газоподводящим каналом, выходное отверстие которого направлено по нормали к поверхности непроницаемого дефлектора; кольцевая распределительная камера и конфузорная вихревая камера, соединенная через каналы перфорированного дефлектора с винтовыми канавками завихрителя и далее с сопловой камерой.

В конструкции ГВТ известной модели плазмотрона подача ПОГ в кольцевую конусообразную полость, канавки завихрителя и сопловую камеру осуществляется через один газоподводящий канал, выходная часть которого расположена на поверхности электрододержателя и выходит по нормали к поверхности непроницаемого дефлектора. После выхода ПОГ из газоподводящего канала поток разбивается о поверхность непроницаемого дефлектора, создавая в кольцевой цилиндрической камере турбулентное перемешивание потока ПОГ с неравномерным давлением и полем скоростей, под воздействием которых поток газа проходя через кольцевой диффузорный зазор выравнивает давление и скорость, и попадает в кольцевую распределительную камеру, в которой давление ПОГ выравнивается по всему объему распределительной камеры и далее через каналы в перфорированном дефлекторе поток ПОГ равномерно по окружности поступает в кольцевую вихревую камеру. Поскольку количество каналов в дефлекторе и их направление совпадают с углом закрутки канавок завихрителя, то выходящий из завихрителя поток также равномерно распределяется вокруг электрода в сопловом узле. Оптимальное количество канавок в завихрителе данной конструкции плазмотрона составляет не более 4-6 штук.

Организация потока ПОГ с помощью такой конструкции газодинамического фильтра предполагает по меньшей мере два участка в ГВТ, где происходит образование крупномасштабной турбулентности с пульсациями давления и скорости потока газа. Это в кольцевой цилиндрической камере и на участке от выхода потока из завихрителя до его выхода из цилиндрического канала сопла. Такая организация движения потока ПОГ в одном из самых важных узлов плазмотрона – сопловом узле и на выходе из цилиндрического канала сопла, хотя и приводит к формированию плазменной дуги и стабилизации катодного пятна в сопловом узле плазмотрона, однако, эти изменения в его конструкции приводят к увеличению габарита сопла и диаметра выходного канала. Эти конструктивные изменения в плазмотроне были вызваны необходимостью обеспечения теплоотдачи с поверхности сопла, так как оно является наиболее теплонагруженным элементом в плазмотроне. Кроме этого, конструкция газодинамического фильтра и его конечного элемента завихрителя, с одной стороны, обеспечили равномерное распределение ПОГ по ГВТ и закрутку потока с оптимальными параметрами, а с другой стороны в сопловую камеру стало поступать значительно большее количество ПОГ, чем это требуется для процесса плазмообразования, стабилизации катодного пятна и формирования плазменной дуги в сопловом узле и на выходе из цилиндрического канала сопла. Для организации бесперебойной работы этого плазмотрона и удаления «лишнего» ПОГ из сопла плазмотрона диаметр выходного цилиндрического канала сопла должен иметь увеличенный размер порядка 4мм. Увеличенный диаметр выходного канала сопла ограничивает использование плазмотрона для резки металла малых толщин. Ухудшаются также и некоторые другие технические характеристики плазмотрона, что приводит к следующим негативным последствиям: увеличивает габариты сопла и соответственно плазмотрона; увеличивает тепловложение в кромки разрезаемого металла из сопла большого диаметра, что увеличивает зону термического влияния в кромки разрезаемого металла; низкая производительность процесса резки; повышенный уровень акустического воздействия; низкая эффективность использования тепловой мощности дуги; высокая концентрация газоаэрозолей. Вышеперечисленные особенности конструкции можно отнести к некоторым недостаткам данного изобретения, что и вызывает необходимость в его дальнейшем совершенствовании.

Наиболее близким к заявленному техническому решению является плазмотрон для резки (RU2754817, 2021г.), принятый за прототип. Известный плазмотрон содержит стационарную часть с каналом для подачи плазмообразующего газа (ПОГ), каналами подачи и отвода охлаждающей среды и, размещенную в корпусе, сменную часть, содержащую анодный узел с соплом, катодный узел в составе водоохлаждаемого электрододержателя с электродом и охлаждающей трубкой, изоляционную втулку, газоподводящий канал, соединенный с кольцевой конусообразной полостью переменного сечения сужающейся в направлении к соплу и содержащий на выходе из этой полости профилированную диэлектрическую втулку с каналами, направленными под углом к поверхности электрода в газоразрядную камеру, образованную внешней поверхностью электрода и внутренней поверхностью сопла, с выходным цилиндрическим каналом в сопле для выхода сформированной в анодном узле плазменной дуги (струи).

В конструкции газовоздушного тракта (ГВТ) известного плазмотрона подача плазмообразующего газа (ПОГ) в стационарную часть осуществляется через делитель потока ПОГ, состоящий из двух камер, соединенных с одной стороны с подающим каналом, а с другой с двумя симметрично расположенными цилиндрическими каналами, переходящими в сменную часть и выполненными в электрододержателе. Эти каналы имеют выходные тангенциально расположенные отверстия, которые направлены по касательной в кольцевую полость с размещенным в ней газодинамическим стабилизатором потока (ГДСП) ПОГ, состоящим из последовательно расположенных трех участков – газоподводящего участка, соединенного через выходные тангенциально расположенные отверстия газоподводящих цилиндрических каналов с конфузорной камерой смешения, которая через кольцевой канал переходит в газоформирующий участок, содержащий формирующий завихритель с винтовыми каналами, выходящими в газовихревой участок с размещенным в нем стабилизирующим завихрителем, представляющим собой камеру с размещенной в ней диэлектрической втулкой, содержащей равномерно расположенные по окружности каналы, направленные под углом к боковой поверхности электрода и сообщающиеся через кольцевой конфузорный вихревой канал с газоразрядной камерой, сопловым узлом и выходным цилиндрическим каналом сопла.

Конструкция ГВТ плазмотрона и его основного элемента - газодинамического стабилизатора потока (ГДСП), который является неотъемлемой частью заявленного плазмотрона, обеспечивают многократное изменение газодинамических характеристик потока плазмообразующего газа (ПОГ) после его выхода из двух газоподводящих каналов и интенсивного трехкратного закручивания потока по ходу течения ПОГ. Эти участки ГДСП конструктивно отделены друг от друга, но расположены по одному контуру подачи и движения ПОГ по ГВТ плазмотрона и, служат для закрутки потока ПОГ и выравнивания его скорости по пути в газоразрядную камеру, сопловой узел и выходной цилиндрический канал плазмотрона. Закрученный на последнем этапе движения ПОГ по ГДСП с помощью стабилизирующих каналов, выполненных в профилированной диэлектрической втулке, поток ПОГ приобретает на выходе из нее мелкомасштабную вихревую структуру и на входе в газоразрядную камеру равномерно распределяется в конфузорном сопловом узле и выходном цилиндрическом канале сопла. Однако, перед входом в выходной цилиндрический канал сопла, закрученный в ГДСП поток ПОГ резко затормаживается по скорости течения, но сохраняет свою вихревую структуру с областью низкого давления (разрежения) по оси сопла и в выходном цилиндрическом канале, и областью высокого давления снаружи потока. Организованная по одноконтурной схеме подача ПОГ в ГВТ плазмотрона через ГДСП в сопловой узел и его дальнейшее прохождение по выходному цилиндрическому каналу и на выходе из сопла, как показывают теоретические исследования и расчеты, обеспечивают симметричную относительно оси плазмотрона форму и структуру на очень незначительной длине, примерно 18-20 мм от торца сопла, после чего струя начинает быстро рассеиваться в пространстве, увеличивая угол раскрытия, резко изменяя вихревую структуру внешней оболочки, снижая эффект ее обжатия. Взаимодействие с внешней средой, куда выходит струя изменяет газодинамические параметры струи по длине и поперечному сечению потока, что является существенным недостатком одноконтурной схемы подачи и распределения ПОГ по ГВТ плазмотрона и ухудшает стабилизацию плазменной дуги (струи) на выходе из сопла.

Задачей предлагаемого изобретения является улучшение эксплуатационных свойств плазмотрона за счет повышения ресурса и надежности работы его термонагруженных узлов (катодного и анодного).

Технический результат- улучшение эксплуатационных свойств плазмотрона путем повышения эффективности и безопасности процесса плазменной резки за счет создания условий, обеспечивающих стабилизацию плазменной дуги (струи), образуемой в анодном узле сменной части плазмотрона, и ее равномерное распределение на входе и выходе из соплового контура по длине и сечению плазменного потока для обеспечения высоких показателей по скорости, давлению, температуре плазменного потока и условиям безопасности процесса плазменной резки.

Поставленная задача решается тем, что заявляется конструкция плазмотрона, состоящая из стационарной части, содержащей двухконтурную систему охлаждения (СО), содержащую контур подачи охлаждающей жидкости (ОЖ) и контур отвода охлаждающей жидкости (ОЖ), одноконтурную систему газовоздушного тракта (ГВТ) для подачи плазмообразующего газа (ПОГ) через подающий канал с делителем потока ПОГ в сменную часть для формирования плазменной дуги (струи) сменная часть выполнена в корпусе, имеющем кольцевую полость, разделенную на катодный и анодный узлы, катодный узел содержит электрододержатель с охлаждающей полостью и размещенной в ней охлаждающей трубкой, одним концом сообщающуюся с системой охлаждения стационарной части, а другим с размещенным в торце электрододержателя электродом, анодный узел состоит из газоразрядной камеры (ГРК), формирующего сопла с выходным цилиндрическим каналом, в кольцевой полости выполнены подающие каналы, с одной стороны соединенные с подающим каналом с делителем потока (ПОГ), а с другой стороны через формирующий завихритель (ФЗ), стабилизирующий завихритель (СЗ) и соответствующие каналы с газоразрядной камерой (ГРК), образованной внешней поверхностью электрода и внутренней поверхностью формирующего сопла с выходным цилиндрическим каналом, образуя первый сопловый контур анодного узла, имеющий возможность формирования плазменной дуги (струи), отличается тем, что дополнительно содержит второй сопловый контур анодного узла, который размещен соосно на внешней поверхности корпуса сменной части и содержит кольцевую стабилизирующую камеру, соединенную в верхней части радиально расположенными передаточными каналами с камерой стабилизирующего завихрителя, а в нижней части через распределительные каналы соединена с кольцевой завихрительной камерой, имеющей в нижней части тангенциальные каналы, выходящие в кольцевую конфузорную стабилизирующую камеру, размещенную в торце сменной части и образованную внешней поверхностью формирующего сопла первого соплового контура и внутренней конической поверхностью второго соплового контура, которая имеет соосно размещенный выходной цилиндрический стабилизирующий канал с концентрично расположенными вокруг него боковыми цилиндрическими стабилизирующими каналами меньшего диаметра.

Плазмотрон характеризуется также тем, что во втором сопловом контуре тангенциальные каналы в кольцевой завихрительной камере направлены к оси сменной части под углом, близким к углу наклона подающих каналов кольцевой полости, каналов формирующего завихрителя и каналов стабилизирующего завихрителя первого соплового контура. Угол наклона каналов к оси устанавливают в пределах от 60 до 70 градусов.

Дополнительно плазмотрон характеризуется тем, что соотношение расхода потока ПОГ, подаваемого в первый сопловый контур плазмотрона для формирования плазменной дуги в газоразрядной камере анодного узла, выходящей из выходного цилиндрического канала формирующего сопла и расхода второго соплового контура подачи ПОГ, поступающего во второй сопловый контур для стабилизации плазменной дуги (струи) на выходе из формирующего сопла, находится в пределах соотношений от 60/40 до 70/30 процентов.

Дополнительно плазмотрон характеризуется тем, что вокруг цилиндрического стабилизирующего канала второго соплового контура максимальное количество рядов из боковых цилиндрических стабилизирующих каналов меньшего диаметра, находится в пределах от одного до двух рядов, при этом указанные каналы первого ряда направлены концентрично и выполнены соосно оси плазмотрона, а каналы второго ряда могут быть направлены под углом, находящимся в пределах от 10 до 20 градусов к оси плазмотрона.

Дополнительно плазмотрон характеризуется тем, что второй сопловой контур в его торце, имеющим коническую форму, выполнен разъемным и имеет съемную сопловую крышку конической формы.

Заявляемый плазмотрон, в отличие от известного, обеспечивает выход мелкомасштабного вихревого закрученного потока плазмообразующего газа (ПОГ) из кольцевой конфузорной стабилизирующей камеры второго соплового контура, по оси кольцевой конфузорной стабилизирующей камеры выполнен выходной цилиндрический стабилизирующий канал с равномерно и концентрично расположенными вокруг него боковыми цилиндрическими стабилизирующими каналами меньшего диаметра, создающими вокруг плазменного потока мелкомасштабный вихревой закрученный поток, обжимающий выходящую плазменную дугу (струю).

Сформированный в кольцевой конфузорной стабилизирующей камере второго соплового контура закрученный мелкомасштабный вихревой поток плазмообразующего газа (ПОГ) оказывает влияние, как на анодный узел, обеспечивая по оси плазмотрона, начиная от торцевой части формирующего сопла, надежную стабилизацию плазменной дуги по оси выходного цилиндрического канала, центру формирующего сопла и в газоразрядной камере, обеспечивая фиксацию катодного пятна в центре электрода, а также по центру кольцевой конфузорной стабилизирующей камеры в выходном цилиндрическом стабилизирующем канале второго соплового контура, в боковых цилиндрических стабилизирующих каналах меньшего диаметра, в выходящей плазменной дуге (струе) и в потоке плазмы по оси плазмотрона, обеспечивая таким взаимодействием уменьшение диаметра плазменной дуги (струи), увеличение ее длины, скорости перемещения потока, высокую температуру и концентрацию тепловой энергии в плазменном потоке, стабильную длину и цилиндрическую форму плазменной дуги (струи) на расстоянии не менее 40 мм от торца формирующего сопла плазмотрона.

В заявляемом плазмотроне достигается равномерное распределение ПОГ из камеры стабилизирующего завихрителя, расположенной в сменной части плазмотрона, через радиальные передаточные каналы и кольцевую стабилизирующую камеру с отверстиями в нижней части, соединенными посредством выполненных соосно и концентрично оси плазмотрона распределительных каналов с кольцевой завихрительной камерой, в нижней части которой выполнены тангенциальные каналы, выходящие в кольцевую конфузорную стабилизирующую камеру с выходным цилиндрическим отверстием стабилизирующего сопла, вокруг которого равномерно и концентрично расположены боковые цилиндрические стабилизирующие каналы малого диаметра, обеспечивающие не только надежное обжатие плазменной дуги на выходе из стабилизирующего сопла второго соплового контура, но и надежную фиксацию плазменной дуги (струи) по оси формирующего сопла, стабилизацию плазменной дуги (струи) по центру выходного цилиндрического канала формирующего сопла, анодного и катодного узла, расположенных в сменной части плазмотрона.

Эксплуатационные возможности заявляемого плазмотрона улучшаются за счет формирования более концентрированного (сжатого по длине и окружности) равномерного газо-плазменного потока за пределами соплового узла плазмотрона, а также достижение более высоких динамических и термокинетических параметров плазменной дуги (струи), позволяющих производить резку металлов больших толщин с улучшенными характеристиками качества разделочных швов, а именно: уменьшение ширины реза, снижение величины укоса кромок, шероховатости поверхности реза и т.д. Кроме того, сочетание высоких динамических и термокинетических параметров плазменной дуги (струи) позволяет получить более высокие значения скорости резки и повышения ее экономичности за счет минимизации размеров зоны термического воздействия на прилегающей к плазменной дуге (струе) поверхности металла и исключения дополнительных операций по ее последующему механическому удалению при производстве сварных соединений. Дополнительным техническим результатом предлагаемой конструкции плазмотрона является увеличение ресурса и надежности работы его термонагруженных узлов (катодного и анодного), за счет создания условий, обеспечивающих стабилизацию плазменной дуги (струи), и ее надежную фиксацию по оси плазмотрона от центра электрода до выхода из цилиндрического стабилизирующего канала второго соплового контура. Организованная по двухконтурной схеме подача ПОГ через ГВТ плазмотрона и стабилизирующий сопловой контур позволяют сформировать два потока ПОГ, один из которых представляет собой контур подачи ПОГ в сопловой узел для образования плазменной дуги (струи) и ее формирование на выходе из первого соплового контура плазмотрона, а второй сопловый контур позволяет обеспечить стабилизацию плазменной дуги (струи) по форме и размерам на выходе из цилиндрического канала формирующего сопла и ее дальнейшую фиксацию по этим параметрам при прохождении через кольцевую конфузорную стабилизирующую камеру и выходной цилиндрический стабилизирующий канал второго соплового контура. Как показывают теоретические исследования и расчеты температуры, скорости и давления потока плазменной струи, использование стабилизирующего второго соплового контура обеспечивает симметричную относительно оси плазмотрона форму и структуру плазменной дуги (струи) на очень значительном расстоянии, примерно 40-70 мм от торца конической части второго соплового контура, обеспечивая по длине и сечению плазменного потока высокие показатели по скорости, давлению, температуре плазменного потока и условиям безопасности плазменного процесса по акустическому фактору и газо-аэрозольным образованиям.

Заявляемый прием обжатия и стабилизации плазменной дуги (струи), заключается в том, что основной поток плазменной дуги (струи), выходящий из формирующего сопла плазмотрона, сразу подвергается многократному обжатию и стабилизации с помощью различных механизмов воздействия на плазменную дугу (струю). Первый механизм можно характеризовать как газовихревой, позволяющий осуществить интенсивное обжатие плазменной дуги (струи) посредством закрученного потока ПОГ, образуемого с помощью тангенциальных каналов, направленных в кольцевую конфузорную стабилизирующую камеру второго соплового контура для формирования в ней мелкомасштабной вихревой структуры, воздействующей на плазменную дугу (струю), образуемую в анодном узле. Вихревой закрученный поток характеризуется по оси и в приграничных с ней слоях струи низким давлением, что позволяет потоку плазмы, выходящей из формирующего сопла плазмотрона, стремиться занять разреженное по оси пространство и уменьшить ее возможное раскрытие. Второй механизм обжатия и стабилизации плазменной дуги (струи), обеспечивающий ее минимальные поперечные размеры и сохранение цилиндрической формы достигается благодаря выходному цилиндрическому стабилизирующему каналу, выполненному по оси торцевой части второго соплового контура. Третий механизм окончательного воздействия на плазменную дугу (струю) осуществляется боковыми цилиндрическими стабилизирующими каналами малого диаметра (меньше диаметра выходного цилиндрического стабилизирующего канала), равномерно и концентрично расположенными одним или двумя рядами вокруг выходного цилиндрического стабилизирующего канала, и создающими аксиальный ламинарный поток, действующий как дополнительная преграда для раскрытия струи на значительном расстоянии от формирующего сопла плазмотрона.

В расчетах принято соотношение расхода потока ПОГ первого и второго сопловых контуров в соотношении от 60/40 до 70/30. В результате использования второго соплового контура, осуществляющего трехкратное обжатие плазменной дуги (струи), выходящей из формирующего сопла плазмотрона, резко снижается стремление плазменной дуги (струи) к рассеиванию, что выражается в уменьшении угла раскрытия струи и уменьшение ее поперечных размеров, а также увеличение длины цилиндрической части струи, что способствует увеличению концентрации энергии в струе - увеличению температуры и скорости плазменного потока. Образование более сконцентрированной и стабильной по форме и размерам плазменной струи позволило увеличить температуру и скорость течения плазменного потока и, как следствие, повысить производительность резки, увеличить максимальную толщину разрезаемого металла и обеспечить высокое качество вырезаемых заготовок, особенно на толстолистовом металле.

Таким образом, достигаемый технический результат заключается в стабилизирующем действии второго соплового контура и возможности его использования с любой конструкцией одноконтурного плазмотрона для резки металла, что обеспечивает увеличение производительности процесса резки при увеличении максимальной толщины разрезаемого металла и достижении высокого качества вырезаемых заготовок, а также улучшение условий труда оператора плазменной установки по акустическому фактору и образованию сварочных аэрозолей.

Заявленная конструкция плазмотрона, имеющая второй сопловый контур, не была известна из уровня техники, что позволяет сделать вывод о соответствии критерию «новизна».

Вышеприведенная совокупность отличительных признаков не известна на данном уровне техники и не следует из общеизвестных правил конструирования плазмотронов, что позволяет сделать вывод о соответствии критерию «изобретательский уровень».

Конструктивная реализация ГВТ плазмотрона с указанной совокупностью существенных признаков не представляет конструктивных, технических и технологических трудностей, может быть изготовлена из известных материалов с использованием известных методов обработки, из чего следует вывод о соответствии критерию «промышленная применимость».

Сущность заявляемой конструкции плазмотрона, а также процессы, происходящие на выходе из формирующего сопла, во втором сопловом контуре и на выходе из него поясняются на фиг. 1 – 11.

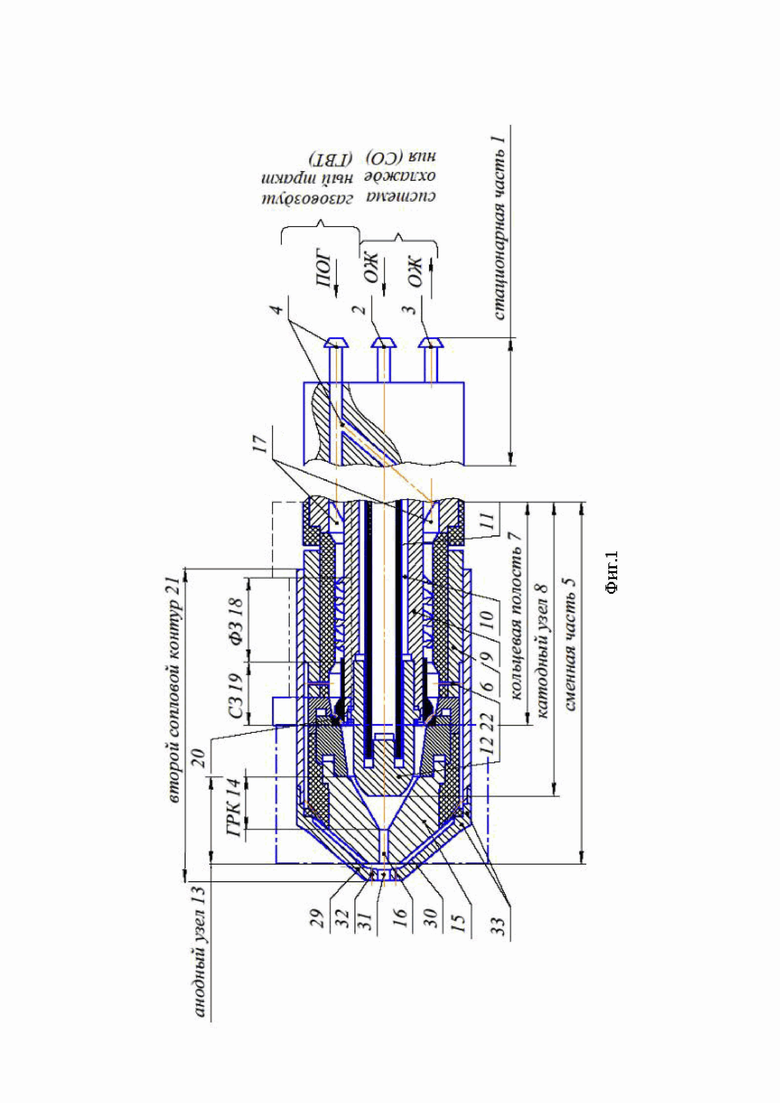

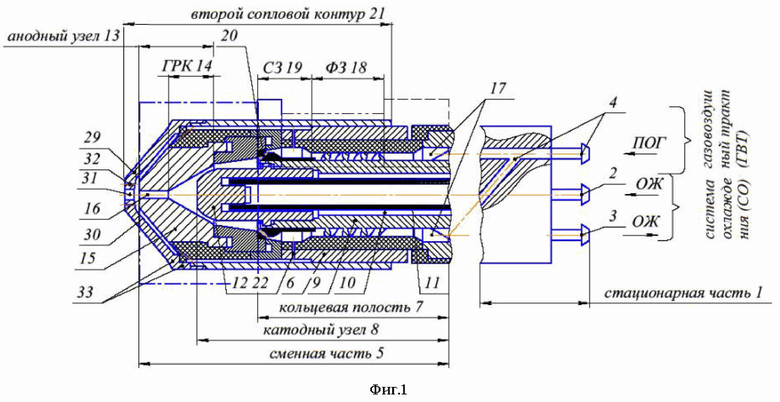

На Фиг. 1 представлена в разрезе конструктивная схема стационарной и сменной частей заявляемого плазмотрона.

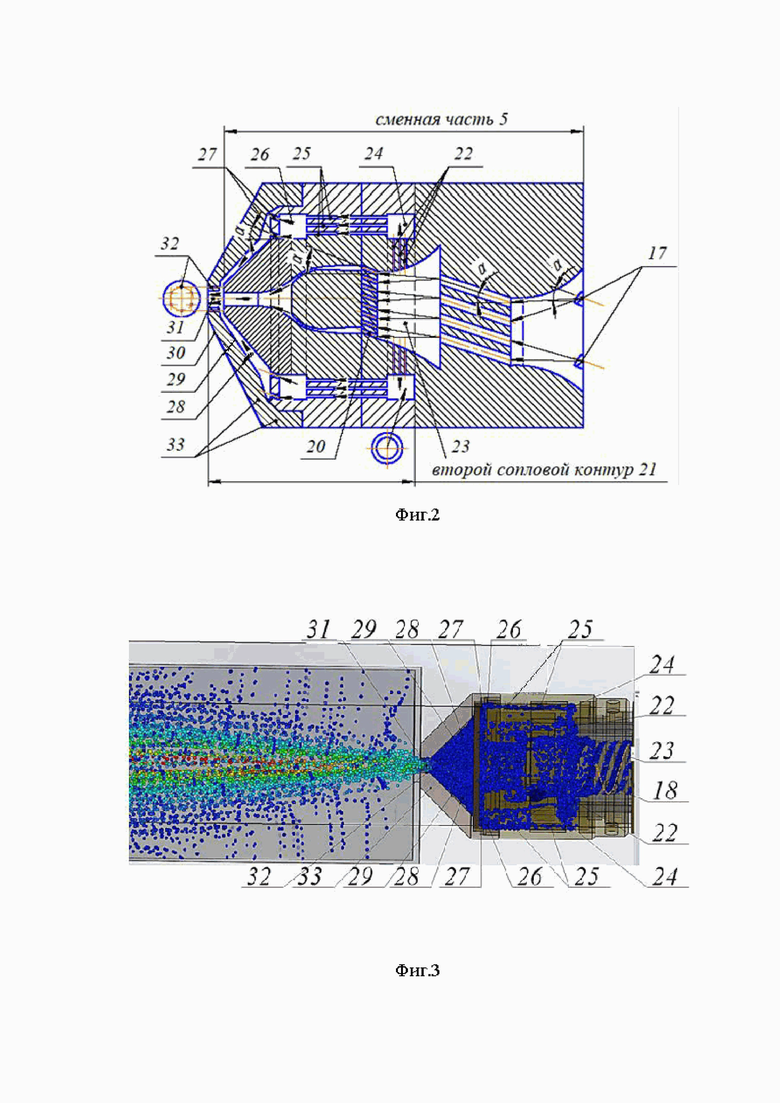

На Фиг. 2 представлена в разрезе конструктивная схема сменной части плазмотрона с вторым сопловым контуром и схемой движения потока ПОГ из стабилизирующего завихрителя плазмотрона через радиальные и вертикальные цилиндрические и тангенциальные каналы, камеры и цилиндрические стабилизирующие каналы второго соплового контура.

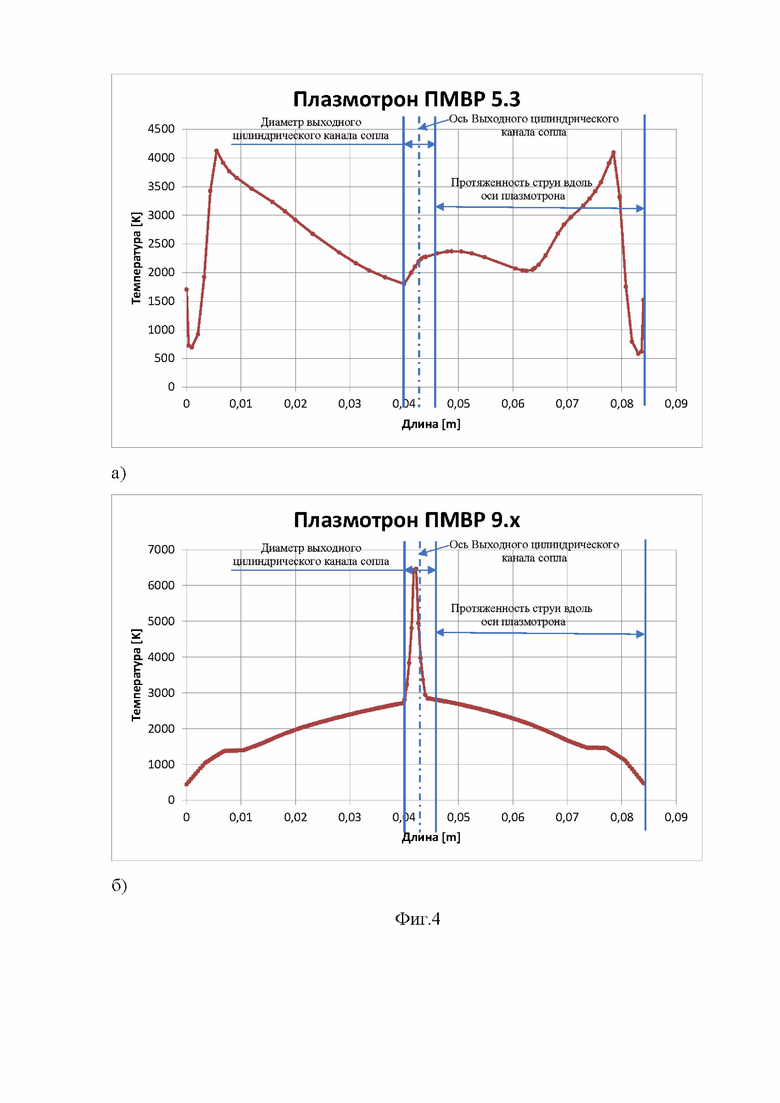

На Фиг. 3 показан характер распределения потока ПОГ на завихрительных участках ГВТ плазмотрона и на выходе из второго соплового контура.

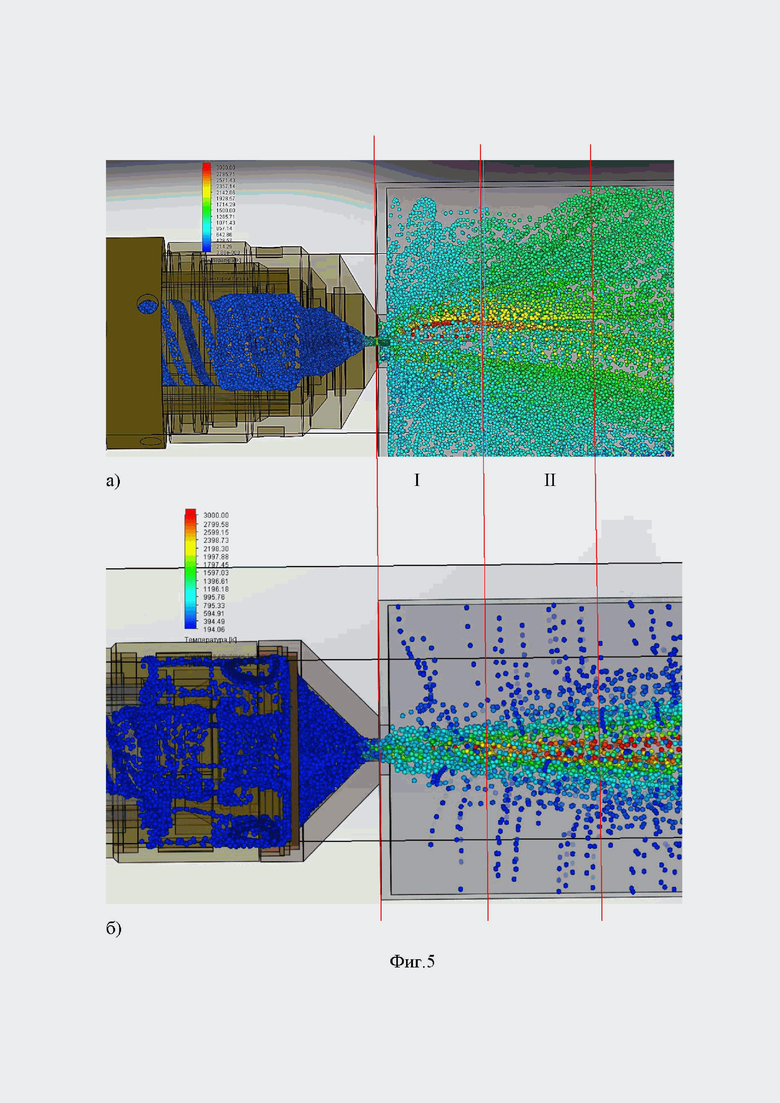

На Фиг. 4 представлен график распределения температуры плазменного потока, рассчитанный по П-образной траектории с шириной, сопоставимой с диаметром сопла плазмотрона и протяженностью, определяемой длиной стабилизированного участка струи (при нагреве): а) плазмотрон ПМВР 5.3 (прототип); б) плазмотрон ПМВР 9.х (заявляемый).

На фиг. 5 представлена расчетная модель распределения температуры потока плазмы в свободном пространстве: а) плазмотрон ПМВР 5.3 (прототип), зона I (20 мм) – участок сохранения стабильной температуры, формы и размеров потока плазмы; б) плазмотрон ПМВР 9.х (заявляемый), зона I+II (40 мм) - участок сохранения стабильной температуры, формы и размеров потока плазмы.

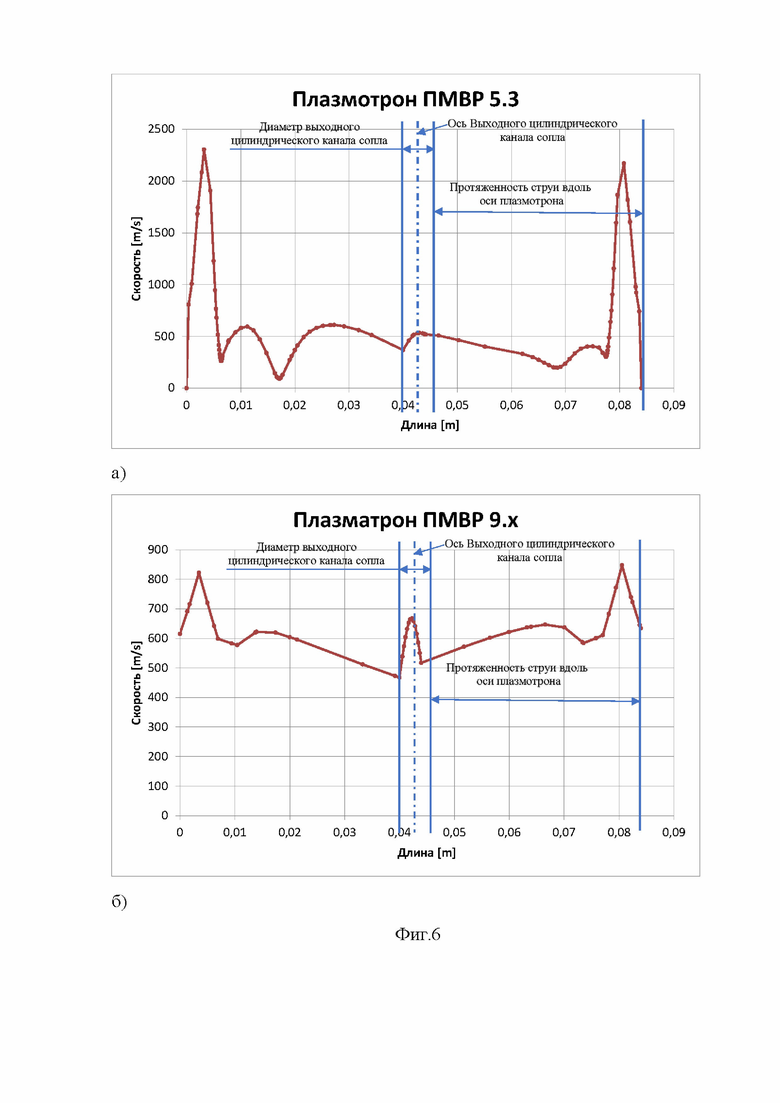

На фиг. 6 представлен график распределения скорости течения плазменного потока, рассчитанный по П-образной траектории с шириной, сопоставимой с диаметром сопла плазмотрона и протяженностью, определяемой длиной стабилизированного участка струи (при нагреве): а) плазмотрон ПМВР 5.3 (прототип); б) плазмотрон ПМВР 9.х (заявляемый).

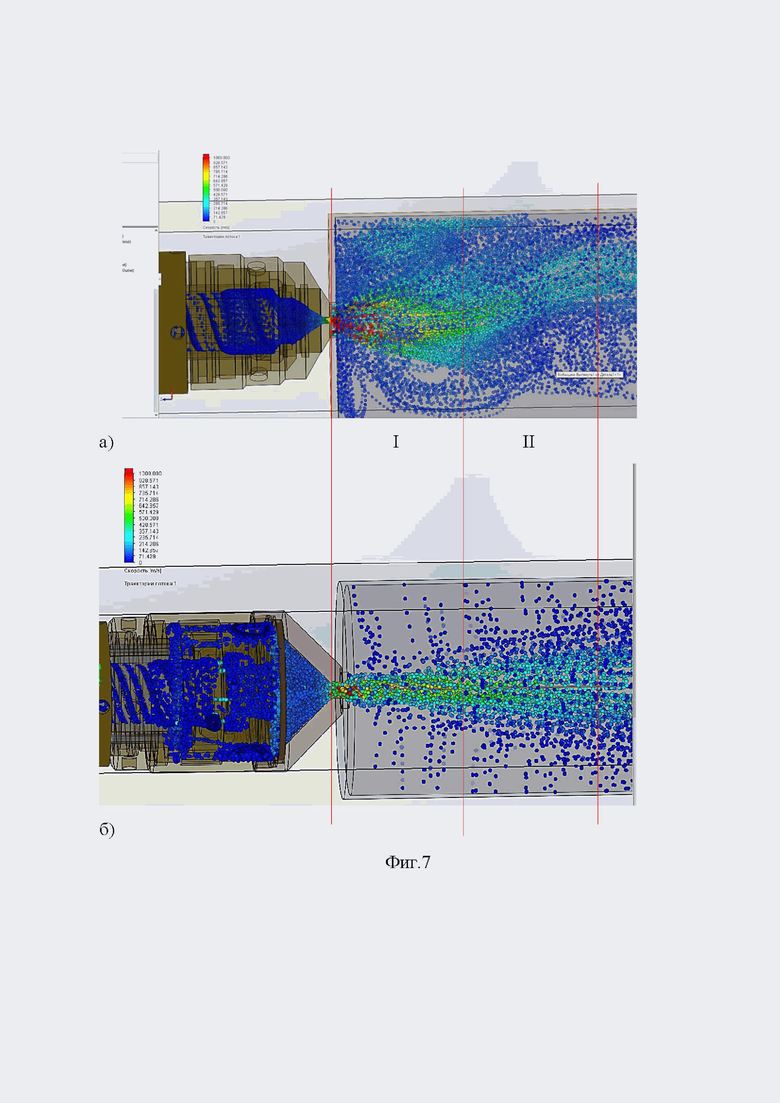

На фиг. 7 представлена расчетная модель распределения скорости потока плазмы в свободном пространстве: а) плазмотрон ПМВР 5.3 (прототип), зона I (20 мм) – участок сохранения стабильной скорости, формы и размеров потока плазмы; б) плазмотрон ПМВР 9.х (заявляемый), зона I+II (40 мм) - участок сохранения стабильной скорости, формы и размеров потока плазмы.

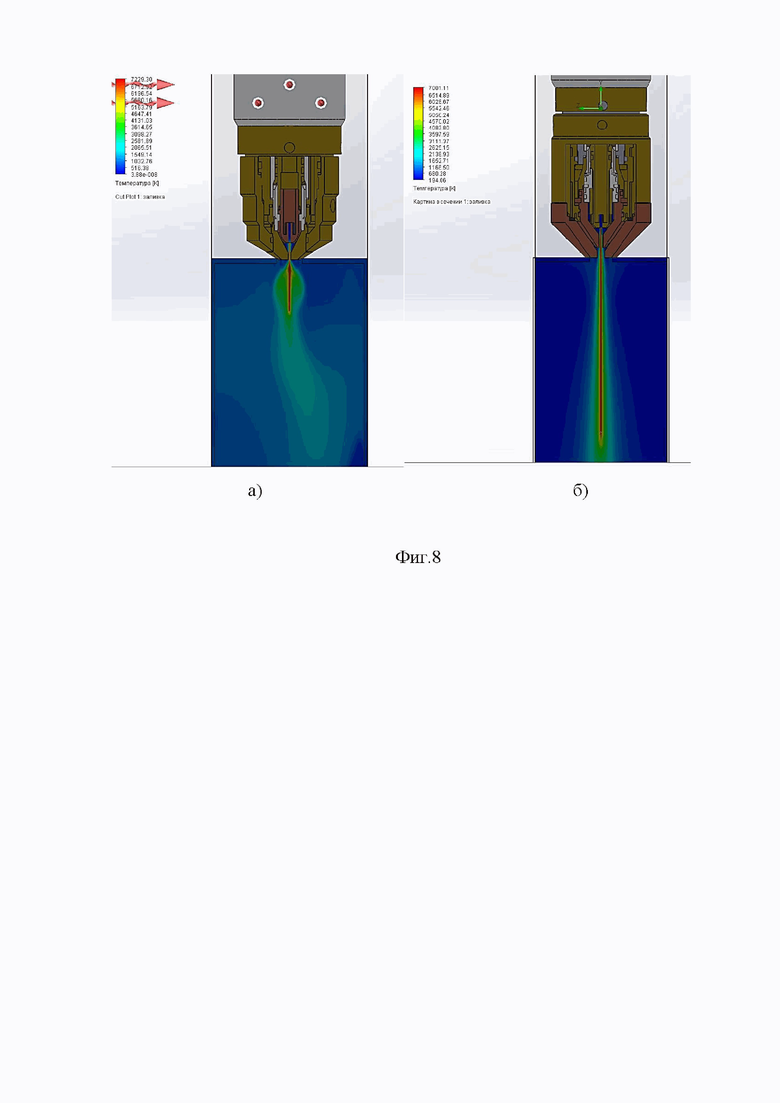

На фиг. 8 представлена расчетная модель распределения температуры от плазменной дуги (струи) в металле: а) плазмотрон ПМВР 5.3 (прототип), – участок сохранения стабильной температуры, формы и размеров потока плазмы (20 мм); б) плазмотрон ПМВР 9.х (заявляемый), - участок сохранения стабильной температуры, формы и размеров потока плазмы (70 мм).

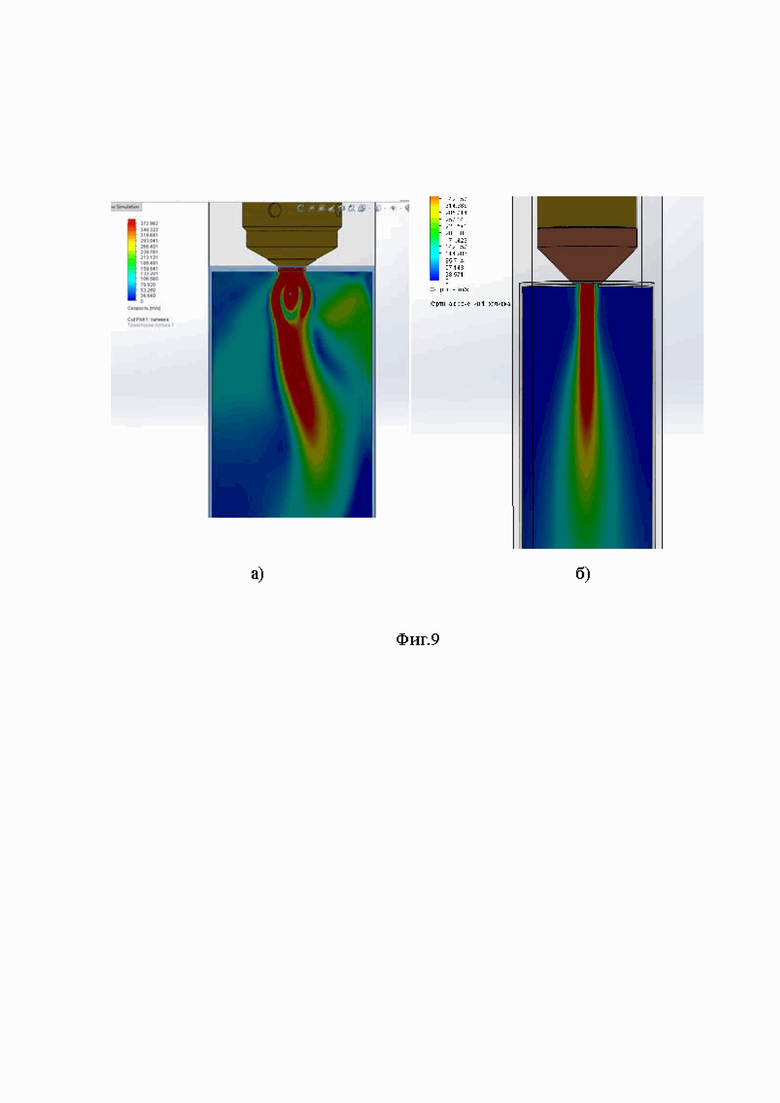

На фиг. 9 представлена расчетная модель распределения скорости распространения плазменной дуги (струи) в металле: а) плазмотрон ПМВР 5.3 (прототип), – участок сохранения стабильной скорости, формы и размеров потока плазмы (20 мм); б) плазмотрон ПМВР 9.х (заявляемый), - участок сохранения стабильной скорости, формы и размеров потока плазмы (70 мм).

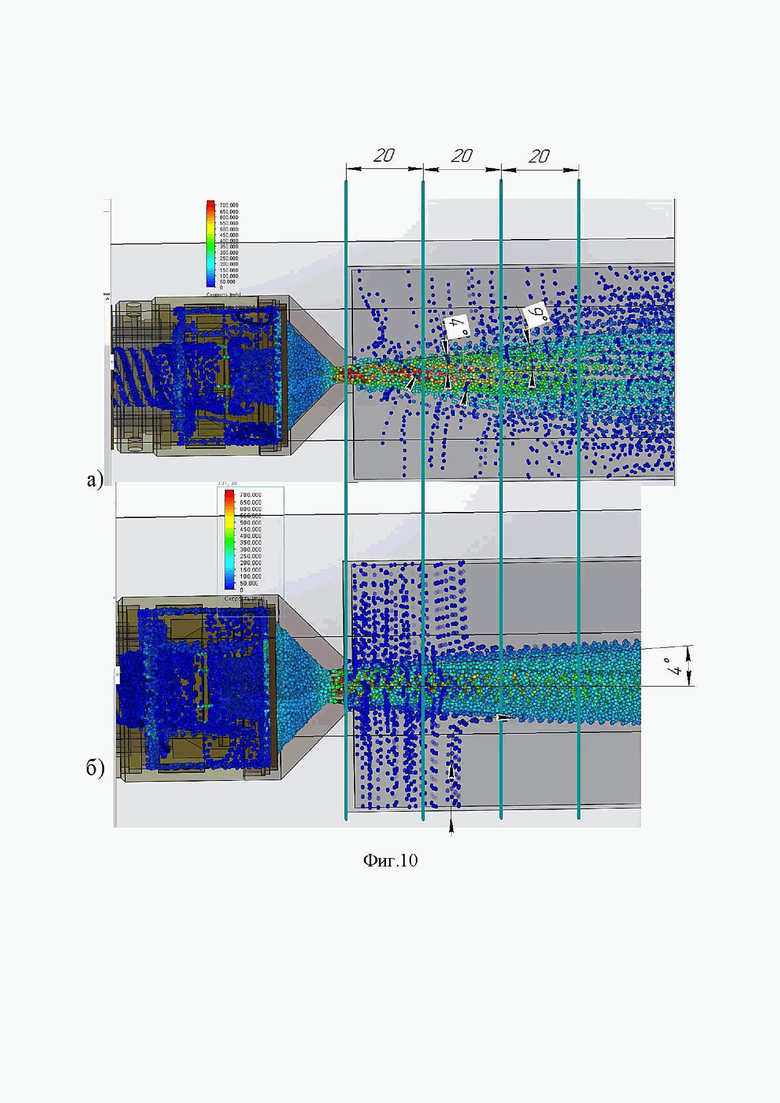

На фиг.10 представлена расчетная модель распределения скорости потока плазмы в свободном пространстве: а) плазмотрон ПМВР 9.х без боковых цилиндрических стабилизирующих каналов малого диаметра; б) плазмотрон ПМВР 9.х (заявляемый по п. 3) с боковыми цилиндрическими стабилизирующими каналами малого диаметра – 1-ый ряд каналов выполнен соосно и концентрично оси выходного цилиндрического стабилизирующего канала второго соплового контура, 2-ой ряд каналов направлен под углом в пределах 10 - 20 градусов к оси выходного цилиндрического стабилизирующего канала второго соплового контура.

На фиг. 11 представлены фотографии рассматриваемых в заявке конструкций плазмотронов: а) плазмотрон ПМВР 5.3 (прототип); б) плазмотрон ПМВР 9.х (заявляемый).

Заявляемый плазмотрон содержит стационарную часть 1 с двухконтурной системой охлаждения (СО) теплонагруженных узлов плазмотрона, включающую в себя контур подачи охлаждающей жидкости (ОЖ) по каналу 2 и контур отвода по каналу 3 охлаждающей жидкости (ОЖ) из системы охлаждения (СО), а также одноконтурную систему газовоздушного тракта (ГВТ), обеспечивающую подачу плазмообразующего газа (ПОГ) в газовоздушный тракт (ГВТ) плазмотрона, через подающий канал 4 с делителем потока ПОГ в сменную часть 5, формирующую плазменную дугу и выполненную в корпусе 6 с кольцевой полостью 7 и, соосно по оси плазмотрона разделенную на два функциональных участка, первый из которых – катодный узел 8, содержащий электрододержатель 9 с охлаждающей полостью 10 и размещенную в ней охлаждающую трубку 11, одним концом сообщающуюся с каналом 2, подающим ОЖ, а другим с размещенным в торце электрододержателя 9 электродом 12, с каналом 3, отводящим ОЖ из плазмотрона, и второй участок - анодный узел 13, состоящий из газоразрядной камеры (ГРК) 14, формирующего сопла 15 с выходным цилиндрическим каналом 16. При этом участок ГВТ с расположенными в кольцевой полости 7 подающими каналами 17, соединенными с одной стороны с подающим каналом 4 с делителем потока ПОГ, а с другой через формирующий завихритель (ФЗ) 18, стабилизирующий завихритель (СЗ) 19 и каналы 20 с газоразрядной камерой (ГРК) 14, образованной внешней поверхностью электрода 12 и внутренней поверхностью формирующего сопла 15, выполненного с выходным цилиндрическим каналом 16, образует первый сопловый контур течения ПОГ по ГВТ плазмотрона и обеспечивает его подачу в анодный узел 13, где формируется плазменная дуга (струя) первого соплового контура течения ПОГ. Для стабилизации плазменной дуги (струи), сформированной в анодном узле 13 первого соплового контура подачи ПОГ, на внешней поверхности корпуса 6 сменной части 5 размещен стабилизирующий второй сопловый контур 21, содержащий радиально расположенные передаточные каналы 22, соединяющие камеру 23 стабилизирующего завихрителя СЗ 19 с кольцевой стабилизирующей камерой 24, в нижней части которой выполнены отверстия с распределительными каналами 25, направленными соосно и концентрично оси плазмотрона в кольцевую завихрительную камеру 26 с равномерно расположенными в ее нижней части тангенциальными каналами 27, выходящими в кольцевую конфузорную стабилизирующую камеру 28, образованную внешней поверхностью формирующего сопла 15 и внутренней конической поверхностью 29 торцевой конической части 30 стабилизирующего второго соплового контура 21, выполненного в торцевой конической части 30 с выходным цилиндрическим стабилизирующим каналом 31, размещенным по оси плазмотрона и равномерно окруженным концентрично расположенными вокруг него боковыми цилиндрическими стабилизирующими каналами 32 малого диаметра, при этом, тангенциальные каналы 27 в кольцевой завихрительной камере 26 направлены в сторону оси плазмотрона под углом близким к углу наклона подающих каналов 17, каналов формирующего завихрителя (ФЗ) 18, каналов 20 стабилизирующего завихрителя (СЗ) 19 и находятся в пределах угла наклона от 60 до 70 градусов к оси, при этом соотношение расхода потока ПОГ, подаваемого в первый контур плазмотрона и, идущего на формирование плазменной дуги (струи) в газоразрядной камере ГРК 14 анодного узла 13 и, выходящей из выходного цилиндрического канала 16 формирующего сопла 15, и расхода ПОГ во втором контуре подачи ПОГ, поступающего во второй сопловый контур 21 и, обеспечивающий стабилизацию плазменной дуги (струи) на выходе из выходного цилиндрического канала 16 формирующего сопла 15, находится в пределах соотношений от 60/40 до 70/30 процентов, а максимальное количество рядов из боковых цилиндрических стабилизирующих каналов 32 малого диаметра, равномерно располагаемых концентрично вокруг цилиндрического стабилизирующего канала 31 находится в пределах от 1 до 2, при этом каналы 32 первого ряда выполнены концентрично оси плазмотрона и направлены соосно, а каналы второго ряда могут быть выполнены, как цилиндрическими, так и в виде концентрично расположенных щелевых пазов, направленных под углом к оси плазмотрона в пределах от 10 до 20 градусов. Кроме этого, стабилизирующий второй сопловый контур 21 в торцевой конической части 30 может быть выполнен разъемным и иметь съемную сопловую крышку 33 конической формы, а по центру конуса выполнен цилиндрический стабилизирующий канал 31, вокруг которого концентрично и равномерно по окружности располагаются боковые цилиндрические стабилизирующие каналы 32 малого диаметра.

Таким образом, первый сопловый контур потока ПОГ, поступающего в плазмотрон для образования плазменной дуги (струи) формируется следующим образом: ПОГ через подающий канал 4 с делителем потока ПОГ поступает в стационарную часть 1 плазмотрона и через подающий канал 4 с делителем потока ПОГ равномерно распределяется по двум осесимметричным подающим каналам 17, которые соединены через формирующий завихритель (ФЗ) 18, стабилизирующий завихритель (СЗ) 19 и каналы 20 с газоразрядной камерой ГРК 14, расположенной в анодном узле 13 вместе с формирующим соплом 15, выполненным с выходным цилиндрическим каналом 16.

Второй сопловый контур подачи ПОГ необходим для стабилизации плазменной дуги (струи), сформированной первым контуром, и, выходящей из выходного цилиндрического канала 16 формирующего сопла 15 плазмотрона. Назначение второго соплового контура 21 подачи ПОГ заключается в стабилизации плазменной дуги (струи), который реализован следующим образом: на корпусе 6 сменной части плазмотрона 5 размещен стабилизирующий второй сопловый контур 21, обеспечивающий на первом этапе своей работы отбор ПОГ в количестве 30-40 процентов от общего количества ПОГ, поступающего в ГВТ плазмотрона через подающий канал 4 из камеры 23, расположенной в кольцевой полости 7 сменной части 5 плазмотрона, и его подачу через радиальные передаточные каналы 22 в кольцевую стабилизирующую камеру 24, где создается избыточное давление плазмообразующего газа, который через отверстия в нижней части кольцевой стабилизирующей камеры 24 поступает в концентрично расположенные вдоль оси плазмотрона распределительные каналы 25, выходящие в кольцевую завихрительную камеру 26, выполненную с равномерно расположенными в ее нижней части тангенциальными каналами 27, выходящими в кольцевую конфузорную стабилизирующую камеру 28, образованную внешней поверхностью формирующего сопла 15 и внутренней конической поверхностью 29 торцевой конической части 30 стабилизирующего второго соплового контура 21, где закрученный тангенциальными каналами 27 поток ПОГ, выходит в кольцевую конфузорную стабилизирующую камеру 28 и подвергается интенсивному нагреву от воздействия высокой температуры нагретой внешней поверхности формирующего сопла 15 и открытой части плазменной дуги (струи), образованной в промежутке между торцом формирующего сопла 15 и входом в цилиндрический стабилизирующий канал 31 стабилизирующего второго соплового контура 21, что сопровождается резким перепадом давления в кольцевой конфузорной стабилизирующей камере 28 и увеличением скорости вихревого движения потока ПОГ вследствие интенсивной закрутки потока ПОГ тангенциальными каналами 27, создающими интенсивный вихревой поток и разрежение давления по центру выходного цилиндрического стабилизирующего канала 31. Таким образом, плазменная дуга (струя), выходящая из формирующего сопла 15 плазмотрона, вследствие малого расстояния между торцом формирующего сопла 15 плазмотрона и входным отверстием цилиндрического стабилизирующего канала 31, не успевает раскрыться и, в силу высокого разрежения по оси кольцевой конфузорной стабилизирующей камеры 28 и центру цилиндрического стабилизирующего канала 31 сохраняет на выходе из него приобретенную в формирующем сопле 15 цилиндрическую форму и стабильно малые поперечные размеры. Для дополнительного увеличения разрежения давления по оси плазменного потока на выходе из цилиндрического стабилизирующего канала 31 и сохранения минимальных поперечных размеров при максимально достигаемой длине плазменной дуги (струи) в торцевой конической части 30 вокруг выходного цилиндрического стабилизирующего канала 31 дополнительно равномерно и концентрично расположены боковые цилиндрические стабилизирующие каналы 32 малого диаметра, через которые из кольцевой конфузорной стабилизирующей камеры 28 выходит кольцевой струйный вихревой поток нагретого до высокой температуры ПОГ, создающий плотный равномерный по окружности плазменной дуги (струи) спутный кольцевой струйный поток ПОГ, не позволяя основному плазменному потоку на выходе из цилиндрического стабилизирующего канала 31 изменять свои первоначальные размеры и форму. Закрученный с помощью тангенциальных каналов 27 поток ПОГ характеризуется высокой степенью закрутки и равномерным распределением вихревой скорости потока в кольцевой конфузорной стабилизирующей камере 28, в выходном цилиндрическом стабилизирующем канале 31, и в концентрично расположенных вокруг него боковых цилиндрических стабилизирующих каналах 32 малого диаметра, создающих в совокупности сплошную кольцевую вихревую структуру потока с центром низкого давления (разрежения) по оси плазменной струи на выходе из цилиндрического стабилизирующего канала 31 второго соплового контура 21, осуществляя тем самым стабилизацию плазменной дуги (струи), сформированную по форме и размерам в формирующем сопле 15 и дополнительно стабилизированную во втором сопловом контуре 21 на значительной длине.

Заявляемое устройство работает следующим образом.

Плазмотрон устанавливается на каретку механизма перемещения, в качестве которого может быть использована портальная, консольная или шарнирная машина плазменной резки. К плазмотрону подводится: плазмообразующий газ (ПОГ) из системы подготовки газа; охлаждающая жидкость (вода) из системы жидкостного охлаждения, электроэнергия от источника питания напряжением 380 В.

Запуск плазмотрона осуществляется после выполнения следующих предварительных действий. Первым шагом в подготовке плазмотрона к работе является подача в него по каналу 2 охлаждающей жидкости (ОЖ) - воды под давлением 2,0-4,0 МПа. Вода поступает к теплонагруженным узлам плазмотрона – электроду 12 и формирующему соплу 15 и далее по каналу 3 отводится из плазмотрона в систему оборотного водоснабжения. Процесс охлаждения теплонагруженных узлов плазмотрона происходит при постоянном контроле температуры, давления на входе и расходе воды на выходе из плазмотрона. В качестве охлаждающей среды в зимнее время могут использоваться незамерзающие жидкости.

Вторым шагом в подготовке плазмотрона к запуску является подача плазмообразующего газа (ПОГ) в газовоздушный тракт (ГВТ) плазмотрона по подающему каналу 4. Параметры подаваемого ПОГ из системы газоподготовки поддерживаются на постоянном уровне, обеспечивая следующие основные характеристики: расход ПОГ- 4,0-10 м3/час; давление- 0,2-0,5 МПа. В качестве ПОГ может использоваться очищенный от масла и примесей осушенный воздух из магистрали, либо из индивидуального компрессора, размещенного рядом с машиной плазменной резки. Кроме воздуха в качестве плазмообразующей среды, в зависимости от марки металла, могут использоваться другие газы или их смеси.

Третьим шагом в подготовке плазмотрона к работе является его подключение к электрической сети и источнику питания постоянного тока, основной характеристикой которого являются: напряжение питания подводимой электрической сети – 380В, +_ 10%; потребляемая мощность, источника питания не более – 100 кВА; ток резки (постоянный и плавнорегулируемый) – от 30 до 200 А.

Через входное отверстие подающего канала 4, расположенного на торце стационарной части 1, ПОГ под давлением 0,2-0,5 МПа поступает через делитель потока ПОГ в соосно расположенные в сменной части 5 подающие каналы 17, откуда закрученный на выходе из каналов 17 поток ПОГ равномерно заполняет кольцевую камеру перед входом в формирующий завихритель ФЗ 18 и под воздействием избыточного давления маловозмущенный поток ПОГ после первой вихревой закрутки с углом наклона подачи ПОГ к оси плазмотрона в пределах от 60 до 70 градусов поступает в каналы формирующего завихрителя ФЗ 18, в которых осуществляется преобразование маловозмущенного потока ПОГ после выхода из осесимметричных подающих каналов 17 в интенсивно закрученный турбулентный поток ПОГ. Предварительно закрученный маловозмущенный поток после выхода из подающих каналов 17 и преобразованный в винтовых каналах формирующего завихрителя 18 поток ПОГ выходит в виде закрученного интенсивного вихря на второй участок – в камеру 23 с размещенным в ней стабилизирующим завихрителем СЗ 19, выполненным в виде профилированной диэлектрической втулки с каналами 20, расположенными по ее окружности и выходящими под углом от 60 до 70 градусов к поверхности электрода 12 через кольцевой конфузорный вихревой канал в газоразрядную камеру ГРК 14 анодного узла 13. Трехкратное последовательное вихревое изменение течения потока ПОГ в катодном узле 8 с соответствующей интенсивной закруткой потока под углом к оси плазмотрона в пределах от 60 до 70 градусов на каждом из трех участков, изменяет масштаб вихревой структуры на каждом из этих участков - завихрителей ПОГ и создает в газоразрядной камере 14 и анодном узле 13 равномерную по своим газодинамическим характеристикам вихревую область течения ПОГ с центром низкого давления (разрежения) по оси плазмотрона. Организованная таким образом подача закрученного вихревого потока ПОГ в газоразрядную камеру ГРК 14 и анодный узел 13 плазмотрона, позволяет осуществить равномерное обжатие плазменной дуги по оси анодного узла 13, фиксацию катодного пятна по центру электрода 12 и плазменной дуги (струи) по центру выходного цилиндрического канала 16 формирующего сопла 15. Так действует газодинамический механизм вихревой стабилизации ПОГ в ГВТ плазмотрона с одноконтурной подачей ПОГ, обеспечивающий подачу, движение и формирование закрученного потока ПОГ в анодном узле 13 и на выходе потока ПОГ из сопла плазмотрона, рассчитанной на модели плазменной струи. Изучение газодинамических процессов, происходящих в газовоздушном тракте плазмотрона с одноконтурной подачей ПОГ показало, что на выходе потока плазменной струи из формирующего сопла 15 или потока плазмы в реальных производственных условиях, уже на расстоянии 18-20 мм от торца сопла, в струе наблюдается стремление к рассеиванию – изменению формы и размеров потока ПОГ или плазменного потока, выходящего из формирующего сопла 15.

На фиг.4а и фиг.5а приведены примеры расчета и распределения температуры потока плазмы на модели, рассчитанной с помощью программного пакета Solid Works, из которой видно, что сохранение температуры, скорости, формы и размеров струи в плазмотроне ПМВР 5.3 (прототип) с одноконтурной подачей ПОГ обеспечивается на расстоянии не более 18-20 мм (фиг. 5а;7а;9а) от торца формирующего сопла 15, что безусловно недостаточно для качественной и производительной резки металла больших толщин.

Для устранения этого важного технологического недостатка, относящегося ко всем конструкциям плазмотронов с одноконтурной подачей ПОГ, используемого только на формирование плазменной дуги (струи) в анодном узле 13, заявлена двухконтурная схема подачи ПОГ: первый контур – подача ПОГ в сопловой узел плазмотрона; второй контур – дополнительная подача ПОГ на выходе плазменной дуги (струи) из формирующего сопла 15 плазмотрона с помощью стабилизирующего второго соплового контура 21. Это позволило не только улучшить и сохранить форму и размеры плазменной дуги (струи) на выходе из формирующего сопла 15, но также значительно улучшить ее стабилизацию по этим важным параметрам и значительно увеличить ее длину на выходе из выходного цилиндрического стабилизирующего канала 31 второго соплового контура 21 на значительное, до 70 мм и более, расстояние, а также увеличить температуру и скорость истечения плазменного потока.

Работа второго соплового контура 21, размещенного на внешней поверхности корпуса 6 сменной части 5, осуществляется следующим образом: ПОГ (воздух), подаваемый в плазмотрон под давлением 0,2-0,5 МПа через канал 4 проходит по газовоздушному тракту до камеры 23, расположенной на участке стабилизирующего завихрителя СЗ 19, где происходит разделение потока ПОГ по двум направлениям, одно из которого связано с газовоздушным трактом плазмотрона и идет на плазмообразование в сопловой узел плазмотрона, а другое связано с стабилизирующим вторым сопловым контуром 21, выполненным с радиальными передаточными каналами 22 и соединенными с кольцевой стабилизирующей камерой 24, в которой происходит затормаживание потока ПОГ и формирование области повышенного давления. В нижней части кольцевой стабилизирующей камеры 24 выполнены отверстия, через которые ПОГ под давлением равномерно поступает в распределительные каналы 25, расположенные соосно и концентрично оси плазмотрона и направленные в кольцевую завихрительную камеру 26. С противоположной стороны кольцевой завихрительной камеры 26 в ее нижней части равномерно расположены тангенциальные каналы 27, направленные под углом 60-70 градусов к оси плазмотрона и выходящие в кольцевую конфузорную стабилизирующую камеру 28. Закрученный вихревой поток ПОГ на выходе из тангенциальных каналов 27, двигаясь по каналу кольцевой конфузорной стабилизирующей камеры 28 в сторону оси плазмотрона, сталкивается с потоком плазмы, выходящей из выходного цилиндрического канала 16 формирующего сопла 15 и резко затормаживается, сохраняя свою вихревую структуру и создавая усиленное разрежение по центру уже закрученного в анодном узле 13 потока плазмы. Интенсивно закрученный по каналу кольцевой конфузорной стабилизирующей камеры 28 ПОГ на участке между торцевой поверхностью формирующего сопла 15 и внутренней конической поверхностью 29 торцевой конической части 30 сдерживает раскрытие струи плазмы, выходящей из выходного цилиндрического канала 16 формирующего сопла 15, придает ей первоначальную цилиндрическую форму и минимальные поперечные размеры, близкие к размерам выходного цилиндрического канала 16 формирующего сопла 15 и выравнивает в результате создаваемого вихревого движения в кольцевой конфузорной стабилизирующей камере 28, скорость плазменного потока на выходе из формирующего сопла 15. Такое взаимодействие ПОГ, закрученного по каналу кольцевой конфузорной стабилизирующей камеры 28 второго соплового контура 21, с потоком плазмы, выходящей из формирующего сопла 15 и направленным по оси плазмотрона, обеспечивает сохранение размеров поперечного сечения плазменной струи близкими к поперечным размерам сечения выходного цилиндрического канала 16 формирующего сопла 15, а плазменная струя, на выходе из формирующего сопла 15 плазмотрона, благодаря такому механизму термокинетического и газодинамического воздействия, сохраняет свою цилиндрическую форму и в обжатом в кольцевой конфузорной стабилизирующей камере 28 стабилизированном состоянии входит с обновленными параметрами по скорости и температуре в выходной цилиндрический стабилизирующий канал 31, расположенный по оси плазмотрона и по центру торцевой конической части 30 второго соплового контура 21. Сохранившая свою цилиндрическую форму и минимальные размеры, близкие к размерам выходного цилиндрического канала 16, плазменная струя, после воздействия закрученного по каналу кольцевой конфузорной стабилизирующей камеры 28 потока ПОГ, входит в выходной цилиндрический стабилизирующий канал 31. Получив новый импульс вихревого воздействия в кольцевой конфузорной стабилизирующей камере 28 плазменная струя приобретает по сравнению с предыдущей конструкцией плазмотрона-прототипа (фиг. 4а и 5а - температура; 6а и 7а - скорость) новые более эффективные характеристики по температуре плазменного потока, (фиг. 4б и 5б) и самое значительное по скорости движения ( фиг. 6б и 7б). Эти изменения отчетливо продемонстрированы и при воздействии плазменной дуги (струи) на металл (фиг. 8а,б – распределение температуры и фиг. 9а,б – распределение скорости потока плазменной дуги (струи) в металле).

Для сохранения достигнутых газодинамических и термокинетических параметров плазменной дуги (струи) на выходе из цилиндрического стабилизирующего канала 31 и ниже по течению потока плазмы, в разрезаемом металле, вокруг цилиндрического стабилизирующего канала 31 на расстоянии 2-5 мм от края цилиндрического стабилизирующего канала 31 равномерно по окружности размещены боковые цилиндрические стабилизирующие каналы 32 малого диаметра. Минимальное количество расположенных по окружности рядов боковых цилиндрических стабилизирующих каналов 32 малого диаметра составляет один ряд, а максимальное – не более двух рядов. Боковые каналы первого ряда имеют цилиндрическую форму и направлены соосно вдоль края выходного цилиндрического стабилизирующего канала 31. Закрученный в кольцевой конфузорной стабилизирующей камере 28 поток ПОГ в силу высокого давления заполняет боковые цилиндрические стабилизирующие каналы 32 и выходит из них спутным потоком с дополнительным вихревым импульсом, обеспечивающим дополнительное обжатие и стабилизацию потока плазмы, выходящей из выходного цилиндрического стабилизирующего канала 31. Для более равномерной инжекции подсасываемого струей плазмы окружающего воздуха на торцевой конической части 30 выполнен второй ряд отверстий ( или щелевых пазов) малого диаметра, направленных под углом, находящимся в пределах от 10 до 20 градусов к оси плазмотрона. Этот поток дополнительно обжимает основную струю из выходного цилиндрического стабилизирующего канала 31 и спутный поток из боковых цилиндрических стабилизирующих каналов 32 малого диаметра первого ряда и препятствует проникновению в струю инжектируемого из окружающего пространства холодного воздуха. Действие на газодинамический механизм плазмотрона дополнительных боковых цилиндрических стабилизирующих каналов 32 малого диаметра показано на Фиг.10.

Расчетные параметры температуры и скорости распространения потока плазмы в металле для плазмотрона (прототипа) ПМВР 5.3 и заявляемого плазмотрона ПМВР 9.х приведены на (фиг.8а,б и фиг.9а,б).

После подключения плазмотрона к системе охлаждения, к системе подготовки и подачи ПОГ, плазмотрон через осциллятор – возбудитель дежурной дуги, подключают к источнику электропитания установки. При запуске плазмотрона через осциллятор на разнополярные конструктивные элементы плазмотрона – катодный узел 8 (электрод 12) и анодный узел 13 (формирующее сопло 15) подается высокочастотный потенциал напряжением 10 кВ. Пробивая воздушный промежуток в газоразрядной камере (ГРК) 14 на самом минимальном расстоянии, которое конструктивно находится между наружной поверхностью электрода 12 и внутренней поверхностью формирующего сопла 15, электрическая дуга под воздействием интенсивного вихревого потока ПОГ, создаваемого формирующим завихрителем (ФЗ) 18 и стабилизирующим завихрителем (СЗ) 19, перемещается в анодный узел 13 и вытягивается под воздействием геометрической конфузорной формы анодного узла 13 и сильного разрежения давления, создаваемого интенсивной закруткой потока ПОГ по оси плазмотрона, на торце по центру электрода 12, и по оси выходного цилиндрического канала 16 формирующего сопла 15. Разрежение давления в потоке ПОГ по оси анодного узла 13 и в струе на выходе из выходного цилиндрического канала 16 формирующего сопла 15 поддерживается и усиливается в плазмотроне с помощью второго соплового контура 21, содержащего кольцевую конфузорную стабилизирующую камеру 28, профилированный выходной цилиндрический стабилизирующий канал 31, и боковые цилиндрические стабилизирующие каналы 32 малого диаметра, чем в совокупности и обеспечивается создание равномерного и интенсивно закрученного стабилизированного по форме и размерам потока ПОГ. Созданные в кольцевой конфузорной стабилизирующей камере 28 условия разрежения давления позволили сформировать область низкого давления по оси второго соплового контура 21 и в плазменной дуге (струе) на выходе из сопла с выходным цилиндрическим стабилизирующим каналом 31 и боковыми цилиндрическими стабилизирующими каналами 32 малого диаметра. Такое взаимодействие потоков позволило ориентировать плазменную дугу и окружающую ее плазменную струю по центру торца электрода 12, оси выходного цилиндрического канала 16 формирующего сопла 15 и второго соплового контура 21, содержащего кольцевую конфузорную стабилизирующую камеру 28, профилированный выходной цилиндрический стабилизирующий канал 31, боковые цилиндрические стабилизирующие каналы 32 малого диаметра, обеспечивая тем самым высокую концентрацию энергии плазменной дуги (струи) по оси плазмотрона от центра электрода 12 и до, и после выхода ее из выходного цилиндрического стабилизирующего канала 31.

Второй сопловый контур 21 является составной и неотъемлемой частью конструкции заявляемого плазмотрона и представляет собой последовательное сочетание функциональных участков, осуществляющих движение потока ПОГ - по каналам 22, 25, 27, камерам 23, 24, 26, 28, выходному цилиндрическому стабилизирующему каналу 31, боковым цилиндрическим стабилизирующим каналам 32 малого диаметра, выполненным в торцевой конической части 30 второго соплового контура 21, а угол закрутки тангенциальными каналами 27 в кольцевой завихрительной камере 26, подающих каналов 17, каналов формирующего завихрителя 18 и каналов 20 стабилизирующего завихрителя 19 находится в пределах от 60 до 70 градусов к оси плазмотрона.

Причем степень закрутки ПОГ на участках подающих каналов 17, каналов формирующего завихрителя 18 и каналов 20 стабилизирующего завихрителя 19 предполагает увеличение эффективности закрутки и выравнивание скорости потока ПОГ по всему проходному сечению ГВТ плазмотрона, включая анодный узел 13. Конструкция ГВТ плазмотрона со вторым сопловым контуром 21 дополнительно обеспечивает высокую эффективность закрутки ПОГ на выходе из выходного цилиндрического канала 16 анодного узла 13 и создает условия максимального равномерного давления в кольцевой конфузорной стабилизирующей камере 28 с высокой степенью разрежения давления по оси плазмотрона, оси второго соплового контура 21, в выходном цилиндрическом стабилизирующем канале 31, боковых цилиндрических стабилизирующих каналах 32 малого диаметра, выполненных в торцевой конической части 30 второго соплового контура 21. Кроме этого, наблюдается выравнивание скорости движения вихревого потока в кольцевой конфузорной стабилизирующей камере 28, в выходном цилиндрическом стабилизирующем канале 31 и на выходе плазменной дуги (струи) из него. Особо следует отметить, что использование второго соплового контура 21 позволило достигнуть значительного уменьшения поперечных размеров плазменной дуги и окружающей ее плазменной струи, и обеспечить высокую концентрацию тепловой энергии плазменной дуги (струи) на значительном расстоянии по оси плазмотрона.

Проведенные экспериментальные исследования показали, что второй сопловый контур 21 обеспечивает на всем пути прохождения ПОГ по каналам, камерам, на всем протяжении газовоздушного тракта плазмотрона и на выходе плазменной дуги из формирующего сопла 15 необходимый по скорости, температуре, давлению и расходу закрученный поток ПОГ, который приобретает наиболее эффективную вихревую структуру в кольцевой конфузорной стабилизирующей камере 28, в выходном цилиндрическом стабилизирующем канале 31 и боковых цилиндрических стабилизирующих каналах 32 малого диаметра, выполненных в торцевой конической части 30 второго соплового контура 21.

Характер течения потока ПОГ и исследование распределения скорости и температуры потока ПОГ в известной и предлагаемой конструкции плазмотрона со стабилизирующим вторым сопловым контуром 21 рассчитаны в программном пакете Solid Works. Расчет проводился с использованием конструктивной модели действующего плазмотрона - прототипа (фиг.11а) и заявляемого плазмотрона (фиг.11б), оснащенного вторым сопловым контуром 21 (фиг.1- фиг.3). С участка газовоздушного тракта плазмотрона, где расположена камера 23 стабилизирущего завихрителя (СЗ) 19, происходит забор закрученного в формирующем завихрителе (ФЗ) 18 потока ПОГ, который по радиальным каналам 22 поступает под избыточным давлением в кольцевую стабилизирующую камеру 24, в нижней части которой имеются выходные отверстия, соединенные с расположенными концентрично оси плазмотрона распределительными каналами 25, по которым закрученный в кольцевой стабилизирующей камере 24 поток ПОГ поступает в кольцевую завихрительную камеру 26, в нижней части которой выполнены тангенциальные каналы 27, закручивающие уже имеющий вихревую структуру поток ПОГ, выходящий в кольцевую конфузорную стабилизирующую камеру 28, в которой создается равномерный высокоскоростной закрученный поток ПОГ, ограниченный внутренней конической поверхностью 29 второго соплового контура 21 и внешней торцевой и конической поверхностью формирующего сопла 15 с выходным цилиндрическим каналом 16, размещенным по оси плазмотрона и выполненным по центру торцевой части формирующего сопла 15. Как видно из представленного на (фиг.3, 5, 7 и 10) характера распределения потока ПОГ по каналам и камерам второго соплового контура 21 заявляемого плазмотрона на всех участках по пути движения потока ПОГ и на выходе из выходного цилиндрического стабилизирующего канала 31 наблюдается равномерное наполнение каналов и камер потоками ПОГ, который имеет вихревой характер перемещения и учитывается в расчетах скорости движения и распределения температуры потока плазмы. Для усиления стабилизации плазменного потока и уменьшения угла раскрытия плазменной струи на выходе из выходного цилиндрического стабилизирующего канала 31, вокруг этого канала равномерно по окружности концентрично расположены боковые цилиндрические стабилизирующие каналы 32 малого диаметра, препятствующие преждевременному раскрытию плазменной струи и снижающие эффект инжектирования окружающего воздуха в плазменную струю (фиг. 10б).

Таким образом, второй сопловый контур обеспечивает равномерное распределение вихревого потока ПОГ по радиальным и вертикальным каналам, в завихрительной и стабилизирующей и камерах, и в кольцевой конфузорной стабилизирующей камере стабилизирующего второго соплового контура, обеспечивая тем самым, высокую скорость вихревого движения потока ПОГ уже в самом начале его отбора из камеры стабилизирующего завихрителя плазмотрона и далее в кольцевой конфузорной стабилизирующей камере вплоть до выхода плазменного потока из выходного цилиндрического стабилизирующего канала и из боковых цилиндрических стабилизирующих каналов малого диаметра второго соплового контура. Использование потока плазмы, выходящего из выходного цилиндрического стабилизирующего канала и из боковых цилиндрических стабилизирующих каналов малого диаметра предлагаемого второго соплового контура позволило в значительной степени улучшить газодинамические и термокинетические характеристики плазмотрона, обеспечивая высокие показатели по скорости, давлению и температуре. Предлагаемая конструкция плазмотрона позволила организовать поток ПОГ таким образом, что обеспечило вокруг поверхности электрода и по центру внутри формирующего сопла, в газоразрядной камере и анодном узле более высокое разрежение давления по оси плазмотрона, стабильную фиксацию катодного пятна по центру торца электрода, стабилизацию плазменной дуги по оси выходного цилиндрического канала сопла и на выходе плазменной дуги (струи) из формирующего сопла плазмотрона, а далее дополнительное обжатие и стабилизацию плазменной дуги (струи), выходящей из формирующего сопла плазмотрона в стабилизирующем втором сопловом контуре.

В заявляемом плазмотроне второй сопловый контур позволяет обеспечить не только оптимальное распределение потока ПОГ по первому контуру газовоздушного тракта плазмотрона, но и добиться существенного увеличения температуры и скорости течения плазменной струи на выходе из второго соплового контура. Стабилизация плазменной дуги (струи) по оси газоразрядной камеры, анодного узла и выходного цилиндрического канала сопла с помощью второго соплового контура позволила с высокой эффективностью производить качественную резку металла в широком диапазоне толщин на малых токах и с более высокой скоростью. Использование малых токов и уменьшение диаметра выходного цилиндрического канала формирующего сопла плазмотрона и выходного цилиндрического стабилизирующего канала второго соплового контура позволило решить и ряд проблем санитарно-гигиенического характера, связанных с снижением акустического воздействия плазмотрона в рабочей зоне оператора плазменной установки, уменьшить световое и ультрафиолетовое излучение и образование сварочных газо-аэрозолей, негативно действующих на окружающую среду. Все вышеизложенное позволяет в совокупности обеспечить оптимальные условия работы оператора плазменной установки, увеличить надежность и долговечность конструктивных быстроизнашиваемых элементов (сопло-электрод) плазмотрона, улучшить его эксплуатационные характеристики и повысить качество выпускаемой продукции.

Конструкция заявляемого плазмотрона позволила достигнуть высокие технологические параметры, необходимые для работы плазмотрона, обеспечив необходимую и равномерную по скорости вихревого потока интенсивную закрутку на следующих участках ГВТ – формирующем и стабилизирующем завихрителях, в газоразрядной камере, анодном узле, в кольцевой конфузорной стабилизирующей камере, выходном цилиндрическом стабилизирующем канале и боковых цилиндрических стабилизирующих каналах малого диаметра. Организация закрученного потока ПОГ с помощью второго соплового контура позволила в сопловом узле заявляемого плазмотрона добиться стабильной фиксации катодного пятна по центру электрода и стабилизацию плазменной дуги (струи) по оси плазмотрона и выходного цилиндрического канала формирующего сопла, а также на выходе плазменной дуги из формирующего сопла в кольцевую конфузорную стабилизирующую камеру и далее через выходной цилиндрический стабилизирующий канал и боковые цилиндрические стабилизирующие каналы малого диаметра выйти наружу в очень уменьшенном в поперечных размера и увеличенном по длине виде. Использование стабилизирующего второго соплового контура в конструкции заявляемого плазмотрона позволило обеспечить стабильное зажигание дежурной дуги и надежный переход плазмотрона на рабочий режим, кроме этого увеличить ресурс работы сопла и электрода, уменьшить их габариты и снизить материалоемкость при изготовлении плазмотрона, а также улучшить параметры качества кромок разрезаемого металла, снизить энергопотребление и улучшить условия труда по ряду санитарно-гигиенических факторов (аэродинамический шум и ультразвук, сварочные аэрозоли, излучение и др.).

Таким образом, предлагаемая конструкция плазмотрона, оснащенная вторым сопловым контуром, без особых затрат обеспечила достижение заявленного технического результата и позволила решить ряд важных технологических задач, а именно: улучшить газодинамические и термокинетические параметры и стабилизацию плазменной дуги (струи), значительно уменьшить ее поперечные размеры и увеличить длину на выходе из сопла плазмотрона, а также улучшить условия труда в рабочей зоне оператора плазменной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон | 2021 |

|

RU2754817C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2007 |

|

RU2353485C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| Плазмотрон | 1990 |

|

SU1830323A1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ МЕТАЛЛОВ | 2008 |

|

RU2373034C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1982 |

|

SU1042586A1 |

| Способ высокотемпературного нагрева дутья и устройство для его осуществления | 2022 |

|

RU2808499C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

Изобретение может быть использовано в конструкциях электродуговых плазмотронов, применяемых для механизированной и ручной плазменной резки, сварки металла и термической обработки материалов. Стационарная часть (1) плазмотрона содержит контур подачи, отвода охлаждающей жидкости и подачи плазмообразующего газа. Сменная часть (5) разделена на катодный и анодный узлы (8, 13). Плазмотрон оснащен двумя сопловыми контурами потока плазмообразующего газа. Первый контур обеспечивает подачу плазмообразующего газа в сопловый узел плазмотрона, второй сопловый контур (21) – дополнительную его подачу на выходе плазменной струи из формирующего сопла (15). Кольцевая стабилизирующая камера (24) второго соплового контура соединена передаточными каналами (22) с камерой (23) стабилизирующего завихрителя (19), а через распределительные каналы (25) соединена с кольцевой завихрительной камерой (26), соединенной с кольцевой конфузорной стабилизирующей камерой (28), имеющей выходной стабилизирующий канал (31) с концентрично расположенными вокруг него стабилизирующими каналами (32) меньшего диаметра. Технический результат состоит в стабилизации плазменной струи, образуемой в анодном узле сменной части плазмотрона, и равномерном распределении плазменного потока по длине и сечению на входе и выходе из соплового контура. 3 з.п. ф-лы, 11 ил.

1. Плазмотрон, содержащий стационарную часть (1), включающую двухконтурную систему охлаждения с контуром подачи охлаждающей жидкости (2) и контуром отвода охлаждающей жидкости (3) и газовоздушный тракт для подачи плазмообразующего газа через подающий канал (4) с делителем потока плазмообразующего газа в сменную часть (5) плазмотрона для формирования плазменной дуги, причем сменная часть (5) выполнена в корпусе (6) с кольцевой полостью (7) и разделена на катодный и анодный узлы (8, 13), при этом катодный узел (8) содержит электрододержатель (9) с охлаждающей полостью (10) и размещенной в ней охлаждающей трубкой (11), одним концом сообщающейся с системой охлаждения стационарной части (1), а другим – с размещенным в торце электрододержателя (9) электродом (12), анодный узел (13) состоит из газоразрядной камеры (14), формирующего сопла (15) с выходным цилиндрическим каналом (16), причем в кольцевой полости (7) выполнены подающие каналы (17), с одной стороны соединенные с подающим каналом (4) делителя потока плазмообразующего газа, а с другой стороны через формирующий завихритель (18), стабилизирующий завихритель (19) и соответствующие каналы (20) соединенные с газоразрядной камерой (14), образованной внешней поверхностью электрода (12) и внутренней поверхностью формирующего сопла (15), имеющего выходной цилиндрический канал (16), с образованием первого соплового контура анодного узла (13), имеющего возможность формирования плазменной дуги, отличающийся тем, что он дополнительно содержит второй сопловый контур (21) анодного узла (13), который размещен соосно на внешней поверхности корпуса (6) сменной части (5) и содержит кольцевую стабилизирующую камеру (24), соединенную в верхней части радиально расположенными передаточными каналами (22) с камерой (23) стабилизирующего завихрителя (19), а в нижней части через распределительные каналы (25) – с кольцевой завихрительной камерой (26), имеющей в нижней части тангенциальные каналы (27), выходящие в кольцевую конфузорную стабилизирующую камеру (28), размещенную в торцевой конической части (30) сменной части (5) и образованную внешней поверхностью формирующего сопла (15) первого соплового контура и внутренней конической поверхностью (29) второго соплового контура (21), причем камера (28) имеет соосно размещенный выходной цилиндрический стабилизирующий канал (31) с расположенными вокруг него боковыми цилиндрическими стабилизирующими каналами (32) меньшего диаметра.

2. Плазмотрон по п.1, отличающийся тем, что угол наклона к оси плазмотрона тангенциальных каналов (27) кольцевой завихрительной камеры (26), подающих каналов (17) кольцевой полости (7), каналов формирующего завихрителя (18) и каналов (20) стабилизирующего завихрителя (19) составляет от 60 до 70°.

3. Плазмотрон по п.1, отличающийся тем, что стабилизирующие каналы (32) меньшего диаметра расположены вокруг выходного цилиндрического стабилизирующего канала (31) в два ряда, при этом каналы первого ряда направлены концентрично и выполнены соосно оси плазмотрона, а каналы второго ряда направлены к оси под углом от 10 до 20°.

4. Плазмотрон по п.1, отличающийся тем, что второй сопловый контур (21) выполнен разъемным, при этом его торцевая коническая часть (30) представляет собой съемную сопловую крышку (33).

| Плазмотрон | 2021 |

|

RU2754817C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| Выхлопной клапан для двигателей внутреннего горения | 1928 |

|

SU20871A1 |

| ЕА 200000252 А1, 27.08.2001 | |||

| JPS 5326757 A, 13.03.1978. | |||

Авторы

Даты

2022-09-21—Публикация

2022-02-24—Подача