Изобретение относится к плазмотронам для воздушно-плазменной резки с воздушным охлаждением электрода и сопла и может найти применение при резке листового металла и труб в монтажных условиях, а также при разделке отслужившей техники на металлолом в полевых условиях, особенно при ручном перемещении плазмотрона.

Основной трудностью, возникающей в процессе резки плазменной дугой, является обеспечение необходимой стойкости плазмотрона, которая определяет и время работы плазмотрона, и его производительность. Недостаточная стойкость деталей плазмотрона не позволяет использовать процесс резки с повышенными параметрами режима (например, большие токи). Повысить стойкость плазмотрона можно обеспечением надежного охлаждения его элементов, например электрода, сопла и т.д.

Одним из способов повышения стойкости плазмотрона является применение водяной системы охлаждения. Однако это не дает возможности применять его при температуре ниже 0оС. Применение охлаждающих жидкостей, замерзающих при температурах порядка -40оС, также вызывает затруднения, так как необходимо иметь замкнутую систему охлаждения, содержащую, как правило, бак, насос, радиатор и вентилятор. Применение охлаждающей жидкости (воды) требует наличия как минимум трех магистралей, подключенных к плазмотрону: для подвода жидкости; для отвода жидкости; для подвода плазмообразующего газа. Сокращение количества магистралей, подводимых к резаку, позволяет значительно упростить его конструкцию, уменьшить габариты и вес головки, ручки и кабель-шлангового пакета, что значительно облегчает труд резчика.

Другой способ охлаждения, предусматривающий использование в качестве охлаждающей среды воздуха, обладает некоторыми преимуществами по сравнению с водяным охлаждением (проще конструктивно), однако эффективность такого охлаждения значительно ниже водяного, а потому требует специальных средств для повышения эффективности охлаждения, одним из которых является использование элементов, контактирующих, например, с электродом, и за счет теплопроводности отводящих тепло от деталей.

Цель изобретения повышение стойкости деталей плазмотрона при использовании в качестве охлаждающей среды воздуха за счет улучшения их охлаждения.

Известен плазмотрон для резки, содержащий активную электродную вставку, закрепленную в обойме, имеющей полость для охлаждающей жидкости, в которой размещен завихритель.

Недостатком этого устройства является наличие относительно большого зазора между наружной поверхностью трубки и внутренней поверхностью обоймы и наличие двух патрубков, что усложняет конструкцию и уменьшает лечение для прохода охлаждающей среды.

Сущность изобретения заключается в следующем.

При плазменной резке с воздушным охлаждением плазмотрона необходимо обеспечить достаточное охлаждение электрода, что достигается согласно изобретению плотным контактом завихрителя с обоймой при температуре резки, в результате чего возрастает теплоотвод от электрода, а следовательно, повышается его стойкость и увеличивается срок службы плазмотрона, а также создаются условия для ведения процесса резки при повышенных режимах, что увеличивает производительность процесса.

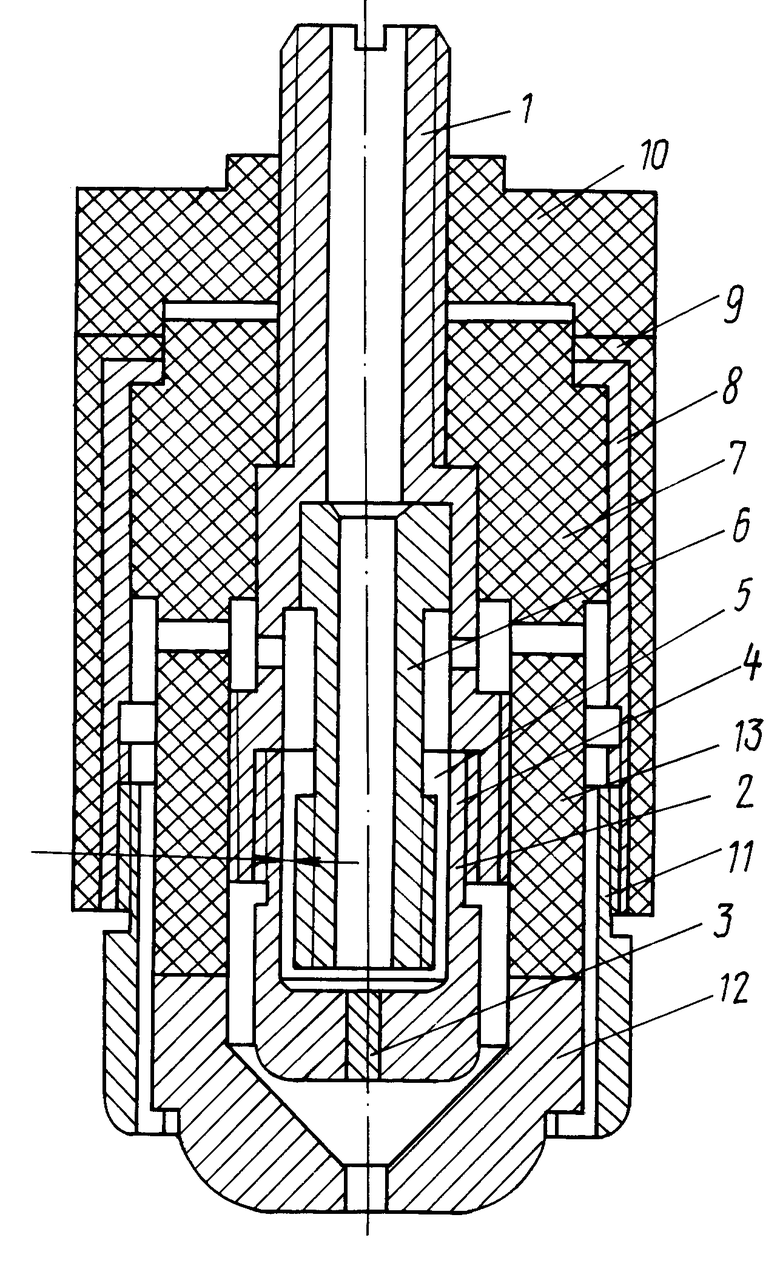

На чертеже показан предлагаемый плазмотрон, сечение.

Плазмотрон для резки содержит электрододержатель 1, в который ввинчен электрод 2 с активной вставкой 3 и обоймой 4, имеющей полость 5 с размещенной в ней рабочей частью завихрителя 6. На электрододержатель 1 снаружи навинчен изолятор 7, охваченный снаружи стаканом 8, который, в свою очередь, охвачен снаружи изоляционным кожухом 9. Стакан 8 и кожух 9 зафиксированы на изоляторе 7 с помощью гайки 10, которая служит также контргайкой, препятствующей свинчиванию изолятора 7 с электрододержателя 1. В стакан 8 ввинчен мундштук 11, на внутренней поверхности которого выполнена многозаходная резьба для прохода охлаждающего воздуха. Мундштук 11 обеспечивает крепление сопла 12 за счет его прижима к изоляционной втулке 13, которая упирается в выступы на торце изолятора 7. Завихритель 6 установлен в полости 5 обоймы 4 с зазором δ, равным величине допуска посадки с натягом, и выполнен из материала, коэффициент α теплового расширения которого больше коэффициента α1 теплового расширения материала обоймы 4. Наружная повеpхность рабочей части завихрителя 6 и внутренняя поверхность обоймы 4 могут быть выполнены как цилиндрическими, так и коническими.

Плазмотрон работает следующим образом.

В канал электрододержателя 1 подают сжатый воздух, поступающий в канал завихрителя 6, из которого поток воздуха выходит в полость между наружным торцом завихрителя 6 и внутренним торцом электрода 2, обдувая этот торец электрода 2. Из названной полости поток воздуха выходит по многозаходной нарезке, предусмотренной на наружной поверхности рабочего участка завихрителя 6, находящегося внутри полости 5 электрода 2. Пройдя через завихритель 6, поток воздуха поступает в полость между хвостовиком завихрителя 6 и внутренней полостью электрододержателя 1, из которой этот поток через отверстия в электрододержателе 1 выходит в кольцевую полость между наружной поверхностью электрододержателя 1 и соответствующими участками внутренней поверхности изолятора 7 и втулки 13. Из указанной кольцевой полости поток воздуха выходит двумя частями. Меньшая часть воздуха проходит по канавкам, образованным многозаходной нарезкой, на наружной поверхности электрододержателя 1 и внутренней поверхностью втулки 13. Эта часть воздуха поступает в дуговую камеру между электродом 2 и соплом 12, обеспечивая формирование плазменной дуги, горящей между электродом 2 и изделием (не показано). Большая часть воздуха по каналам, ограниченным выступами на торце изолятора 7 и соседней торцовой поверхностью втулки 13, выходит в кольцевую полость между внутренней поверхностью стакана 8 и соответствующими участками наружной поверхности изолятора 7 и втулки 13, а затем проходит по канавкам, образованным наружными поверхностями втулки 13 и сопла 12 и многозаходной нарезкой, выполненной на внутренней поверхности мундштука 11. При этом обеспечивается охлаждение втулки 13, мундштука 11 и сопла 12. После этого названная большая часть потока воздуха выходит наружу.

После возбуждения режущей дуги электрод 2 и завихритель 6 нагреваются и происходит расширение названных деталей.

Благодаря более высокому коэффициенту теплового расширения материала завихрителя 6 его рабочая часть расширяется сильнее, чем соответствующая часть обоймы 4 электрода 2, в результате чего выбирается зазор δ между наружной поверхностью завихрителя 6 и внутренней поверхностью обоймы 4 электрода 2, образуя в соединении посадку с натягом. В результате непосредственного контакта этих деталей обеспечивается передаче тепла от электрода 2 к завихрителю 6 путем теплопроводности. Отвод тепла от завихрителя 6 осуществляется потоком воздуха путем конвекции. Таким образом, значительно увеличивается теплоотводящая поверхность электрода. В результате плотного прижима электрода к завихрителю обеспечивается временное увеличение массы электрода и они начинают работать как единое целое в процессе теплообмена с потоком воздуха. Благодаря этому стойкость электрода повышается примерно в два- три раза по сравнению с известными вариантами исполнения воздушного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменный резак | 1985 |

|

SU1328123A1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ | 1990 |

|

SU1743070A1 |

| ПЛАЗМОТРОН ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ | 2000 |

|

RU2192338C2 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ И УСТАНОВКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ | 2000 |

|

RU2193955C2 |

| Горелка для плазменно-дуговой резки | 1971 |

|

SU456695A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМОТРОН | 1992 |

|

RU2032507C1 |

| ПЛАЗМОТРОН ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ | 1998 |

|

RU2145536C1 |

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

Использование: для плазменной резки металла в монтажных и полевых условиях при ручном перемещении плазмотрона. Изобретение обеспечивает повышение стойкости электрода плазмотрона. Сущность изобретения: завихритель 6 выполнен из материала с более высоким коэффициентом α теплового расширения по сравнению с коэффициентом a1 теплового расширения материала обоймы 4 электрода 2 и установлен с зазором δ в полости 5 обоймы 4 электрода 2. Величина зазора d выбрана такой, что при нагреве во время работы этот зазор d полностью выбирается, образуя посадку с натягом за счет указанной разности коэффициентов теплового расширения. 1 ил.

ПЛАЗМОТРОН ДЛЯ РЕЗКИ, содержащий активную электродную вставку, закрепленную в обойме, в полости которой для охлаждающей жидкости расположен завихритель, отличающийся тем, что завихритель выполнен из материала с коэффициентом теплового расширения, большим коэффициента теплового расширения материала обоймы, при этом завихритель установлен с зазором относительно внутренней поверхности обоймы, равным величине допуска посадки с натягом.

| Устройство для плазменной дуговой резки металлов | 1979 |

|

SU867555A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-27—Публикация

1992-12-23—Подача