Изобретение относится к областям техники, связанным с точным измерением микропотоков газа, например, при определении суммарной негерметичности емкостей, заправленных газом с избыточным давлением, (либо отвакуумированных), тарировке контрольных течей, при измерении расхода микродвигателей и т.п. Областью применения изобретения является измерение микропотоков газа.

В настоящее время известны следующие способы измерения микропотока газа:

масс-спектрометрические методы (ОСТ 92-1527-89);

способы, основанные на измерении перепада давления, например, методы "спада давления" и "повышения давления в барокамере" по ОСТ 92-4291-75;

способы, связанные с прямым измерением величины потока, например, метод "мундштука" по ОСТ 92-4291-75.

Масс-спектрометрические способы измерения микропотока газа (ОСТ 92-1527-89), как правило, имеют существенную, до 60%, погрешность.

Чувствительность методов измерения микропотоков газа, основанных на измерении перепада давления, определяется совершенством применяемых средств измерения давления (манометров и вакуумметров) и для методов "спада давления" и "повышения давления в барокамере" составляет 10-2... 10 л• мкм рт.ст. /с.

Метод "мунштука" по ОСТ 92-4291-75 применяется для контроля герметичности изделий типа клапанов, редукторов, уплотнений и т.п., проверяемые полости которых не имеют непосредственного контакта с жидкостью.

Метод заключается в пропускании потока газа из контролируемого изделия в жидкость и определении величины потока по количеству выделенных пузырьков газа за определенное время. В случае необходимости величина утечки контрольного газа через единичную течь, когда визуальный подсчет образующихся пузырьков и замер их диаметра не вызывает затруднений, может быть рассчитана.

Максимальная чувствительность метода в производственных условиях составляет 1,3•10-7 Вт (1,0•10-3 л•мкм рт.ст./с).

Недостатком метода является низкая точность измерения, так как точный "визуальный подсчет образующихся пузырьков и замер их диаметра" представляется довольно проблематичным. Например, относительная погрешность диаметра пузырька в производственных условиях может составлять 5-10%, учитывая, что при расчете величины утечки (см. ОСТ 92-4291-75) используется степенная функция диаметра пузырька, можно полагать, что абсолютная погрешность метода будет составлять не менее 20-30%.

Целью данного изобретения (для способа) является повышение точности измерения микропотока газа с доведением погрешности до величины менее 3-5%.

Эта цель достигается тем, что, перед вытеснением жидкости натекающим газом, ее уравновешивают в емкости, например, вакуумированием, при истечении вытесненную жидкость фрагментируют на равномассовые капли, определяют период истечения капель, а величину микропотока газа, натекающего в емкость, вычисляют по формуле:

Q=(mк/Тк•hст/nк•g)+δт, (1)

где Q - величина микропотока газа;

mк - масса капли;

Тк - период истечения капель;

hст - высота столба жидкости в сосуде;

nк - количество капель в пересчете на весь объем жидкости;

g - ускорение свободного падения;

δт - поправка на испарение жидкости.

Из устройств, применяемых в настоящее время для измерения микропотока газа, известны следующие:

- масс-спектрометры (ОСТ 92-1527-89);

- устройства для реализации методов "мундштука", "спада давления" и "повышения давления в барокамере" по ОСТ 92-4291-75;

- U-образные масляные манометры (например, по а.с. 262092 С);

- устройство для измерения микропотока газа, описанное в DE 3725052.

Обязательным условием применения масс-спектрометров является наличие в измеряемом микропотоке газа определенной концентрации контрольного газа (Не), что не всегда приемлемо. Кроме этого, масс-спектрометры имеют высокую стоимость, относительно низкую надежность, для их эксплуатации требуется специально обученный персонал.

Устройства для реализации методов по ОСТ 92-4291-75 достаточно просты, но, как отмечено выше, имеют низкую чувствительность и точность. Диапазон величин потоков газа, измеряемых по этим методам, как правило, ограничен.

На чувствительность измерения U-образных масляных манометров могут влиять инерционность и трение о стенки трубок манометра плавающих поршней. Незначительные различия в размерах и массе поршней могут существенно влиять на точность измерений.

Прототипом заявляемого изобретения (для устройства) является устройство измерения микропотока газа, описанное в DE 37225052 и содержащее рабочую емкость с магистралями подвода, отвода жидкости и сообщения с атмосферой с возможностью их перекрытия. Это известное устройство отличается сложностью конструкции, недостаточно чувствительно и надежно.

Целью данного изобретения (для устройства) является:

1) повышение чувствительности устройства без относительного увеличения стоимости;

2) повышение надежности работы устройства;

3) расширение диапазона измерения величин.

Эта цель достигается тем, что для измерения микропотоков газа используется устройство, содержащее рабочую емкость с магистралями подвода жидкости и сообщения с атмосферой с возможностью их перекрытия, как минимум, с одним перекрываемым контрольным отверстием в фильере, установленной в нижней части, отличающееся тем, что на магистрали сообщения с атмосферой установлен переходник для подвода измеряемого микропотока газа.

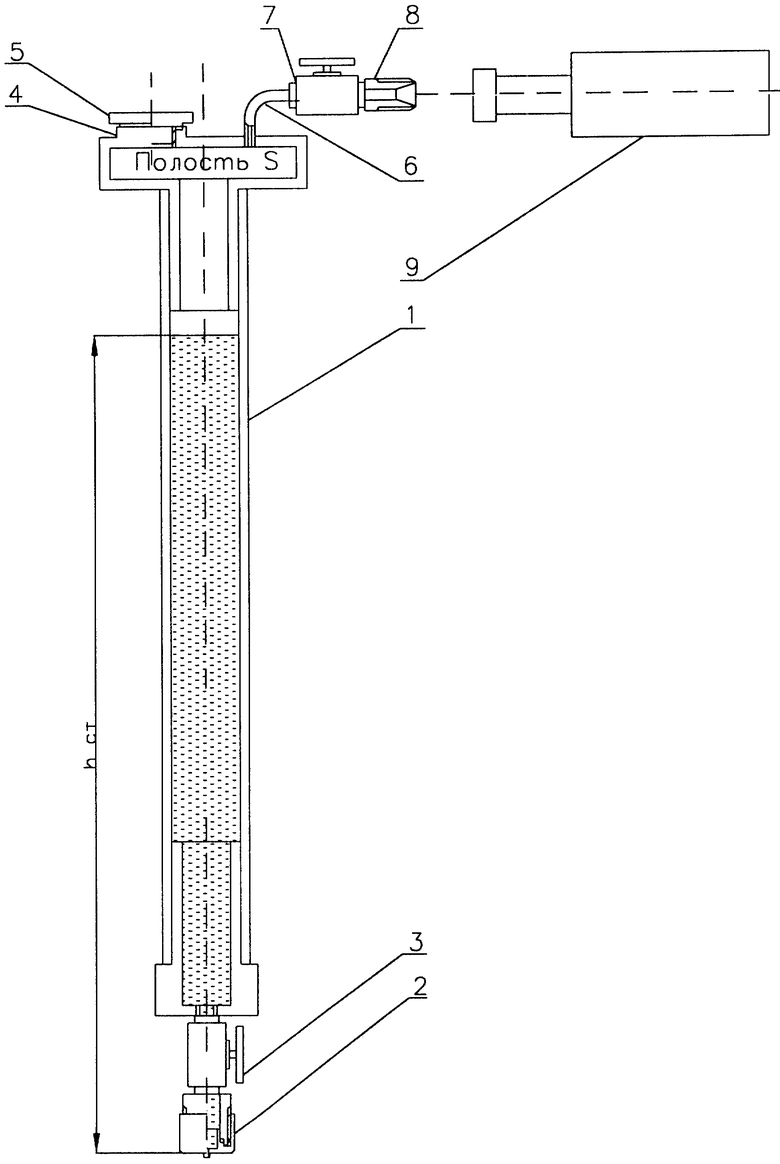

Суть изобретения поясняется чертежом, где изображена пневмогидравлическая схема устройства измерения микропотока газа.

Конструктивно устройство измерения микропотока газа (УИМГ) состоит из закрытой рабочей емкости 1 со сменной фильерой 2 в донной части, в которой выполнено, по крайней мере, одно контрольное отверстие определенного диаметра, имеющее запорное устройство в виде вентиля 3. Подвод контрольной жидкости производится через штуцер 4, запираемый заглушкой 5. Через штуцер 6, на котором установлен вентиль 7, рабочая емкость сообщена с атмосферой. Для подвода измеряемого микропотока газа на магистрали сообщения с атмосферой установлен переходник 8, к которому в процессе измерения подсоединяется источник контролируемого микропотока газа 9 с постоянной дроссельной характеристикой.

Процесс измерения микропотока газа можно разделить на следующие этапы: подготовка, вакуумирование, контроль собственного натекания и непосредственно измерение микропотока газа.

На этапе подготовки в донную часть рабочей емкости устанавливается сменная фильера 2, в которой выполнено по крайней мере одно отверстие определенного диаметра. Количество и геометрические характеристики отверстий в фильере определяется порядком величины измеряемого микропотока газа. В исходном состоянии все вентили и заглушка 5 закрыты. Заполнение рабочей емкости контрольной жидкостью производится через штуцер 4 при открытом малорасходном вентиле 7 на штуцере 6. После заполнения рабочей емкости и вытеснения из нее остатков воздуха заглушка 5 и вентиль 7 на штуцере 6 закрываются.

Вакуумирование заключается в открытии вентиля 3 и сливе через фильеру части контрольной жидкости. По мере истечения определенного количества жидкости, на выходе из рабочей полости устанавливается равновесие:

ΔРф=(Рст+Psmin)-Pa=0, (2)

где ΔРф - перепад давления на выходе из дозировочного отверстия фильеры;

Pa - атмосферное давление;

Рст - гидравлический напор жидкости в рабочей емкости после вакуумирования;

Psmin - минимальное давление в полости между верхней частью рабочей емкости и поверхностью жидкости (полость S).

О достижении равновесия можно судить по прекращению истечения жидкости из рабочей емкости при проведении слива.

В состоянии равновесия, при отсутствии истечения, гравитационные силы, действующие на жидкость, компенсируются вязкостью жидкости. При возникновении незначительного роста давления в газовой полости S за счет натекания микропотока газа, на выходе отверстия фильеры возникает перепад давления, определяемый как:

ΔРф(t)=(Рст(t)+Ps(t))-Pa>0, (3)

где ΔРф(t) - текущее значение перепада давления на выходе из дозировочного отверстия фильеры;

Рст(t) - текущее значение гидравлического напора жидкости в рабочей емкости;

Ps(t) - текущее значение давления в полости S.

При возрастании значения ΔРф(t) до определенной величины ΔР*ф(t), из рабочей емкости происходит истечение жидкости.

При различных величинах микропотока, натекающего в полость S, можно получить:

- нулевое истечение (нулевой поток газа);

- капельное истечение (с постоянным, независящим от высоты столба жидкости расходом при постоянной величине микропотока газа, натекающего в полость S);

- струйное истечение (с переменным расходом, зависящим от высоты столба жидкости в рабочей емкости);

Капельное истечение жидкости устанавливается при выполнении в процессе натекания микропотока газа условия:

Ps(t)<Pa, (4)

Что достигается количеством отверстий равного диаметра в фильере 2. Диаметр отверстий определяется физическими свойствами жидкости (плотность, вязкость, поверхностное натяжение).

При выполнении условия (4), во время натекания микропотока в полость S из рабочей емкости происходит истечение, причем, согласно закону сохранения энергии, выполняется:

dVж/dt=-dVг/dt, (5)

где dVж/dt - скорость изменения объема жидкости;

dVг/dt - скорость изменения объема газа;

а также

dPs/dt=-dРст/dt, (6)

то есть скорость увеличения статического напора равна скорости уменьшения гидравлического напора.

При постоянстве величины потока газа, натекающего в полость S, и капельном истечении из рабочей емкости, изменение величины перепада давления на выходе из фильеры приобретает гармонический характер, причем масса капель и период T их формирования постоянны с высокой степенью точности:

ΔPф(t) = ΔP

где t - текущее время.

Работа по вытеснению жидкости из рабочей емкости натекающим газом определяется как:

где  перепад давления в полости s при истечении всей жидкости из рабочей емкости;

перепад давления в полости s при истечении всей жидкости из рабочей емкости;

Vж - объем вытекшей жидкости.

При этом перепад давления в полости S при истечении всей жидкости из рабочей емкости равен:

где ρ - плотность жидкости;

g - ускорение свободного падения.

Величину потока газа, натекающего в рабочую емкость, тогда можно определить выражением:

Q = (ρghст•Vж)/tΣ, (Bт), (10)

где tΣ - время истечения всей жидкости из рабочей емкости.

При истечении одной капли величина потока газа, натекающего в рабочую емкость находится по формуле

Q=mк/Tк•hст/nк•g. (11)

Причем величину mк можно определить через массу всей контрольной жидкости и количеству капель в емкости, либо прямым взвешиванием (для повышения точности метода, при больших периодах истечения, возможно учитывать процессы испарения жидкости). Период истечения Т может определяться прямым замером времени между истечением капель, либо пересчетом, по времени истечения капель и их количеству.

Примечание. При относительно больших величинах периода истечения капли - Тк, для повышения точности метода следует учитывать процессы испарения, для чего в формулу (11) вводится поправка δт, определяемая расчетным либо опытным путем для каждого случая (см. выражение (1)).

Контроль собственного натекания - Qсн производится по формуле (1) путем выдержки системы в течение определенного времени после вакуумирования и определении периода истечения капли. В случае отсутствия истечения в течение значительного времени собственное натекание можно считать нулевым.

Непосредственное измерение микропотока газа начинается с подсоединения через переходник 8 источника контролируемого микропотока газа 9 и открытия вентиля 7 на штуцере 6. Микропоток газа вызывает повышение в полости S и, следовательно, истечение жидкости из контрольной емкости. После чего, например, с помощью секундомера, измеряется период истечения капли и по формуле (1) определяется величина суммарного потока - QΣ. Величина микропотока контролируемой течи - Qмп находится как разность суммарного потока - QΣ и величины собственного натекания системы - Qсн:

Qмп = QΣ-Qсн. (12)

Примечание. Величины зазоров обоих вентилей в открытом состоянии должны значительно превышать дроссельные характеристики контрольного отверстия в фильере и источника контролируемого микропотока газа.

Чувствительность метода, по предварительным оценкам, может составлять 7,7•10-11 Вт и лучше.

Следует отметить, что формула (1) справедлива для расчета величины микропотока, натекающего в полость S, в случае "нулевого" гидравлического сопротивления фильеры, которое, в свою очередь зависит от физических свойств жидкости и геометрических характеристик отверстия в фильере (диаметр, длина, шероховатость) и т.п. Данная проблема может быть решена двумя путями:

1) возможен подбор фильеры с гидравлическим сопротивлением, близким к нулю - подбирается отверстие с геометрическими характеристиками, максимально приближенными к критическим, при которых равновесное удержание жидкости после вакуумирования перестает выполняться;

2) определяется поправка на гидравлическое сопротивление фильеры - выполняется с помощью двух замеров потока одной контрольной течи с постоянной дроссельной характеристикой через две фильеры с различными геометрическими характеристиками при условии применения одной и той же жидкости, при неизменных внешних условиях.

Ожидаемая относительная погрешность измерения микропотока, при неизменных внешних условиях (температура, влажность) - менее 3-5%.

Характерным практическим примером применения заявляемых способа и устройства является проверка суммарной негерметичности заправленного блока хранения ксенона из состава системы коррекции КА SESAT, которая должна была производиться для подтверждения топливного бюджета космического аппарата по требованию Заказчика (EUTELSAT). Расчетная величина допускаемой негерметичности для указанной проверки составляла 20 мкВт. Проработка данного вопроса в НПО ПМ совместно с представителями фирмы EUTELSAT показала, что готовые методы решения данной задачи, не требующие значительных затрат и позволяющие произвести указанную проверку с требуемой точностью, представителям обеих сторон неизвестны.

Предлагаемые устройство и способ измерения микропотока газа позволяют решать подобные задачи.

Наряду с низкой стоимостью и простотой эксплуатации, заявляемые способ и устройство измерения микропотока газа имеют высокую чувствительность и точность. Диапазон измерения потоков газа у предлагаемого способа значительно шире, чем у известных аналогов. С его помощью возможно:

- точное определение дроссельных характеристик элементов различных пневмогидросхем;

- определение расхода микродвигателей;

- определение суммарной герметичности практически любых емкостей (как с применением вакуумных камер, так и без);

- тарировка контрольных течей;

- тарировка расходомеров, основанных на иных физических принципах, и т. п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОЭНЕРГЕТИЧЕСКОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2258916C2 |

| ПЕРИСТАЛЬТИЧЕСКИЙ ДОЗАТОР ЖИДКОСТИ | 1996 |

|

RU2140624C1 |

| СПОСОБ ГРАДУИРОВКИ ГАЗОВЫХ РАСХОДОМЕРОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2296958C2 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ГАЗОЖИДКОСТНОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2151721C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА РЕТРАНСЛЯТОРА | 2000 |

|

RU2193993C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ И ПОСЛЕДУЮЩЕГО РАЗДЕЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2000 |

|

RU2194944C2 |

| СПОСОБ ИЗМЕРЕНИЯ СИЛЫ ТЯГИ РЕАКТИВНЫХ ДВИГАТЕЛЬНЫХ УСТАНОВОК И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2221996C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191359C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2001 |

|

RU2221732C2 |

| ПАНЕЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 1999 |

|

RU2190900C2 |

Изобретение относится к областям техники, связанным с точным измерением микропотоков газа, например, при определении суммарной негерметичности емкостей, заправленных газом с избыточным давлением (либо отвакуумированных), тарировке контрольных течей, при измерении расхода микродвигателей и т.п. Изобретение-способ отличается повышенной точностью измерения микропотока газа с доведением погрешности до величины менее 3-5%. Это достигается тем, что перед вытеснением жидкости натекающим газом ее уравновешивают в емкости, например, вакуумированием, при истечении вытесненную жидкость фрагментируют на равномассовые капли, определяют период истечения капель, а величину микропотока газа, натекающего в емкость, вычисляют по предлагаемой математической зависимости. Изобретение-устройство отличается повышенной чувствительностью без увеличения стоимости, повышенной надежностью, расширенным диапазоном измерения. Это достигается тем, что для измерения микропотоков газа используется устройство, содержащее рабочую емкость с магистралями подвода жидкости и сообщения с атмосферой с возможностью их перекрытия, как минимум с одним перекрываемым контрольным отверстием в фильере, установленной в нижней части, причем на магистрали сообщения с атмосферой установлен переходник для подвода измеряемого микропотока газа. 2 с.п.ф-лы, 1 ил.

Q= (mк/Tк•hст/nк•g)+δт,

где Q - величина микропотока газа;

mк - масса капли;

Тк - период истечения капель;

hст - высота столба жидкости в сосуде;

nк - количество капель в пересчете на весь объем жидкости;

g - ускорение свободного падения;

δт - поправка на испарение жидкости.

| DE 3725052 А1, 09.02.1989 | |||

| Расходомер для определения утечекиз издЕлия | 1979 |

|

SU821987A1 |

| Способ испытаний изделий на герметичность | 1982 |

|

SU1095045A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1597649A1 |

| US 4103537 А, 01.08.1978 | |||

| US 5086644 А, 11.02.1992. | |||

Авторы

Даты

2002-12-10—Публикация

2000-08-04—Подача