Изобретение относится к области автоматического управления и может быть применено в различных системах и устройствах пневмоавтоматики, в частности в генераторах пневматических импульсов, пневматических дыхательных аппаратах, устройствах для создания вакуума и перекачки жидкостей и газов и др.

Известны устройства циклической подачи газа, построенные на элементах пневмоавтоматики, например "Пневматический генератор импульсов" по авт. свид. 344430, м.кл. G 06 3/00, содержащий узел формирования линейно нарастающего давления, выполненный на переменном и постоянном дросселях и повторителе со сдвигом, два пневмореле и пневмоклапан, в котором узел формирования линейно нарастающего давления содержит обратный клапан, включенный между переменным и постоянным дросселями, при этом его первый входной канал в проводящем направлении соединен с управляющей камерой первого реле, выход этого реле связан с управляющей камерой пневмоклапана, вход которого соединен со вторым входным каналом обратного клапана и управляющей камерой второго реле, выход которого связан с выходным каналом устройства.

К недостаткам известного устройства следует отнести недостаточную надежность работы, повышенную чувствительность выходных параметров к колебаниям давления питания, а также значительный расход газа на работу вследствие применения аналоговых пневмоэлементов, требующих для своей работы постоянного расхода газа.

Известен также "Пневматический генератор импульсов" по авт. свид. 808729 м. кл. F 15 C 3/16, выполненный на элементах пневмоавтоматики с использованием пневмореле, пневмоклапана и пневмосопротивления и обладающий теми же недостатками, что и указанное первое устройство.

Кроме того, известен "Генератор пневматических импульсов" по патенту России 981727, м.кл. F 15 С 3/16, который по технической сущности является наиболее близким к предлагаемому изобретению и выбран в качестве прототипа. Он содержит узел формирования линейно нарастающего сигнала, выполненный в виде повторителя со сдвигом, проточная камера которого соединена через постоянный дроссель с каналом питания и через регулируемый дроссель со своей камерой, последняя подключена к входным камерам первого реле, включенного по схеме "Да", и второго реле, включенного по схеме "Не", и через нормально закрытый клапан сообщена с атмосферой, выход второго реле соединен с выходной камерой третьего реле, включенного по схеме "Да", связанного выходом с выходным каналом генератора, при этом генератор снабжен четвертым реле с регулируемым уровнем срабатывания, включенным по схеме "Не" и ячейкой памяти, включающий вход которой соединен с выходом первого реле, выход ячейки памяти - с управляющей камерой нормально закрытого клапана, а вход четвертого реле подключен к выходу узла формирования линейно нарастающего сигнала.

Общим в предлагаемом изобретении и известных устройствах является выполнение устройств на элементах пневмоавтоматики и наличие в них пневмореле, пневмоклапанов и пневмосопротивления, однако принципиальное решение их различно.

Известные пневматические устройства циклической подачи газа, работающие от источника сжатого газа, конструктивно выполнены таким образом, что временное нарастание давления газа в пневмокамере реле, определяющее частоту циклов устройства, происходит в пределах дифференциала срабатывания этого реле, а продолжительность единичного и нулевого тактов на выходе устройства определяется величиной нарастающего давления в пневмокамере второго реле, которая лежит внутри дифференциала срабатывания первого реле, при этом нарастание давления в камерах обоих элементов происходит одновременно. Точность установки и стабильность временных параметров внутри цикла зависят от формы кривой нарастающего давления в камерах пневмоэлементов, которая меняется при колебаниях давления питания и величин порогов срабатывания элементов. Независимость установленного соотношения временных параметров внутри цикла от частоты циклов может быть достигнута только в случае обеспечения линейности нарастающего давления в камерах пневмоэлементов, что связано с использованием аналоговых пневмоэлементов, отличающихся невысокой стабильностью работы и постоянным потреблением газа на свою работу.

Указанный технический принцип построения известных устройств циклической подачи газа, в том числе и выбранного прототипа предлагаемого изобретения реализуется путем применения и сочетания различных пневмоэлементов релейного и непрерывного действия сложной конструкции, в которых содержатся подвижные механические элементы, такие как трехмембранные блоки с защемленными мембранами, металлические жесткие центры и клапаны, пружины, регулировочные винты и др. В результате эти элементы с течением времени, изменением давления питания и окружающих условий изменяют свои характеристики и приводят к снижению точности и стабильности временных параметров устройств, а также снижению надежности работы из-за конструктивной сложности пневмоэлементов, различных собственных погрешностей выходных параметров дискретных и аналоговых пневмоэлементов и различных сроков их службы (ресурсных характеристик) и хранения. Сказанное характеризует основные недостатки известных устройств циклической подачи газа, в том числе и прототипа.

Задачей предлагаемого технического решения является создание простой, надежной системы управления подачей газа с улучшенными техническими и эксплуатационными характеристиками, такими как увеличение срока службы и хранения, повышение точности и стабильности установленных временных параметров, независимость параметров от колебаний давления питания в широких пределах, а также сокращение расхода газа на приведение системы в действие при обеспечении постоянства установленного соотношения продолжительностей потока газа и его отсутствия (единичного и нулевого тактов) при изменении частоты циклов, а также существенное упрощение конструкции системы.

Для решения указанной задачи предлагаемая пневматическая система управления циклической подачей газа, выполненная на пневмоэлементах и содержащая источник пневмопитания, выходное пневмореле, пневмоемкости, пневмосопротивление и управляемые клапаны сброса давления в атмосферу, снабжена функциональным блоком формирования поочередного равноскоростного заполнения пневмоемкостей, включающим в себя связанные между собой два звена заполнения пневмоемкостей и узел управления этими звеньями, при этом функциональный блок своим входом связан с источником пневмопитания, выходами - с управляющими клапанами сброса давления в атмосферу и выходным пневмореле, а звенья заполнения пневмоемкостей имеют входы, связанные с источником пневмопитания через единое пневмосопротивление. Кроме того, функциональный блок выполнен на пневмореле со свободно лежащими мембранами, каждое из звеньев заполнения пневмоемкостей содержит два пневмореле и пневмоемкость, связанные между собой, причем выход первого пневмореле каждого из звеньев связан с управляющей камерой второго пневмореле, пневмоемкостью и одним из выходов каждого звена, выход второго пневмореле каждого из звеньев соединен с другим выходом каждого звена, а входы питания первого пневмореле каждого звена связаны между собой и через пневмосопротивление соединены с источником пневмопитания. При этом узел управления звеньями заполнения пневмоемкостей содержит два пневмореле, выход первого пневмореле связан с управляющей камерой второго реле и двумя выходами этого узла, выход второго реле соединен с третьим выходом того же узла, а вход узла связан с управляющей камерой первого реле. Наконец, в качестве пневмореле звеньев заполнения пневмоемкостей, узла управления этими звеньями и клапанов сброса давления в атмосферу использованы интегральные модули, включающие в себя четыре пневмореле, связанные между собой пневматическими каналами.

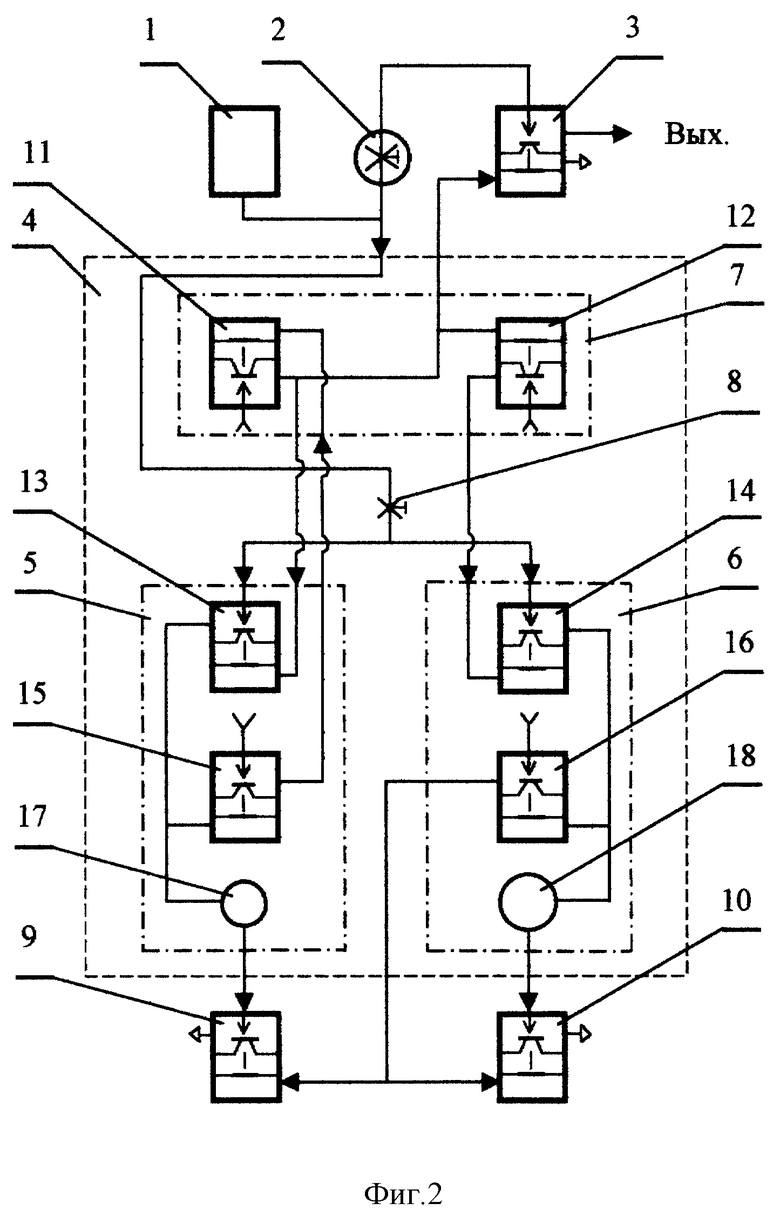

На фиг. 1 представлена функциональная схема предлагаемой системы управления циклической подачей газа, где

1 - источник пневмопитания,

2 - регулятор потока газа,

3 - выходное пневмореле,

4 - функциональный блок формирования поочередного равноскоростного заполнения пневмоемкостей,

5, 6 - звенья заполнения пневмоемкостей,

7 - узел управления звеньями заполнения пневмоемкостей,

8 - пневмосопротивление,

9, 10 - управляемые клапаны сброса давления в атмосферу.

Система содержит источник пневмопитания 1, выход которого через регулятор 2 потока газа соединен с входом питания выходного пневмореле 3 и с входом функционального блока 4 формирования поочередного равноскоростного заполнения пневмоемкостей, включающим в себя звенья 5 и 6 заполнения пневмоемкостей, узел 7 управления звеньями 5 и 6 заполнения пневмоемкостей и пневмосопротивление 8, а также два управляемых клапана 9 и 10 сброса давления в атмосферу, входы которых связаны с выходами функционального блока 4, а выходы - с атмосферой, один из выходов функционального блока 4 соединен с управляющим входом пневмореле 3.

Внутри функционального блока 4 один из входов каждого звена 5 и 6 соединен с двумя выходами узла 7 управления звеньями 5 и 6, вторые входы каждого звена 5 и 6 связаны между собой и с входом функционального блока 4 через пневмосопротивление 8, один из выходов звена 5 соединен с входом узла 7, другой выход звена 5 и два выхода звена 6 соединены с выходами функционального блока 4.

Система работает следующим образом.

При подаче пневмопитания в систему газ от источника 1 пневмопитания поступает к функциональному блоку 4 и через регулятор 2 потока газа подводится к питающему входу пневмореле 3. При этом на выходе узла 7, связанном с входом звена 5, и на выходе этого узла, связанном с управляющим входом реле 3, обеспечивается разрешающий пневмосигнал, а на выходе узла 7, связанном с входом звена 6, - запрещающий пневмосигнал, в результате появления которых на выходе пневмореле 3 появляется поток газа, направляемый к потребителю, а на выходе звена 5 и связанном с ним питающем входе управляемого клапана 9 происходит нарастание давления газа во времени от источника 1 питания через пневмосопротивление 8.

Нарастание давления на выходе звена 5 происходит до тех пор, пока оно не достигнет определенной величины, при которой на втором выходе звена 5, связанном с входом узла 7, появляется сигнал, переключающий узел 7 таким образом, что сигналы на его выходах меняются на противоположные, и при этом поток газа на выходе реле 3 прекращается, звено 5 выключается, на его выходе сохраняется накопленное давление газа, а звено 6 включается, и на его выходе, связанном с питающим входом управляющего клапана 10, начинает нарастать во времени давление газа от источника 1 пневмопитания через пневмосопротивление 8.

Нарастание давления на выходе звена 6, так же как и в звене 5, происходит до определенной величины, при достижении которой на втором выходе звена 6, связанном с управляющими входами клапанов 9 и 10, появляется сигнал, по которому питающие входы клапанов 9 и 10 соединяются с атмосферой. При этом звенья 5 и 6, в которых происходило нарастание давления газа, опорожняются, элементы системы возвращаются в первоначальное положение, на выходном реле 3 системы появляется поток газа, и цикл повторяется.

Частота циклов подачи газа на выходе системы определяется проходным сечением пневмосопротивления 8, которое может быть постоянным или регулируемым.

Поток газа на выходе системы может быть постоянным или устанавливаться регулятором 2 потока газа.

Продолжительность тактов подачи и отсутствия газа на выходе системы определяется величиной емкостей в звеньях 5 и 6, включая пневматические каналы связи от выхода пневмосопротивления 8 до каждого из входов питания управляемых клапанов 9 и 10. При этом указанные пневмоемкости могут быть постоянными или переменными, а установленное соотношение продолжительностей потока газа и его отсутствия на выходе системы зависит только от соотношения этих емкостей и не зависит от изменения частоты циклов и величины потока газа на выходе системы.

Принцип построения предлагаемой пневматической системы управления циклической подачей газа может быть реализован на различной элементной базе, однако наибольший технический эффект и дополнительные преимущества системы состоят в том, что этот принцип позволяет реализовать систему на однотипных дискретных пневмоэлементах (пневмореле) со свободно лежащими мембранами и решить поставленную задачу.

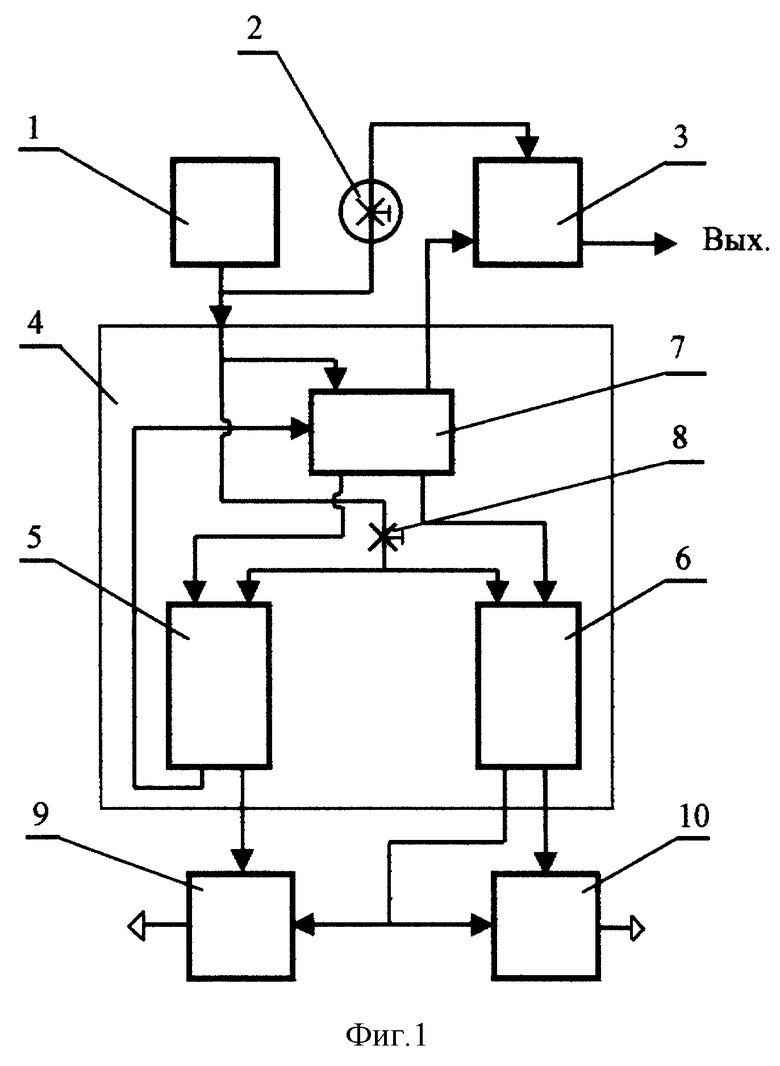

На фиг. 2 представлена принципиальная схема предлагаемой системы управления циклической подачей газа.

Схема является примером практической реализации системы на пневмореле со свободно лежащими мембранами. На схеме, кроме позиций, совпадающих с позициями, указанными на фиг. 1, позиции 11,12,13,14,15 и 16 - пневмореле со свободно лежащими мембранами, каждое из которых имеет вход питания, управляющий вход и выход и выполняет логическую функцию "отрицание", 17 и 18 - пневмоемкости.

Работа системы, представленной на фиг.2, происходит следующим образом.

При подаче пневмопитания в схему от источника 1 пневмопитания на выходе реле 15 звена 5 появляется единичный пневмосигнал, который, поступая на управляющий вход реле 11 узла 7, обеспечивает на выходе последнего нулевой сигнал, который, в свою очередь, появляется на управляющих входах реле 12 узла 7, реле 13 звена 5 и выходного реле 3. В результате на выходном реле 3 системы появляется поток газа, который поступает от источника 1 пневмопитания через регулятор 2 потока газа на вход питания реле 3 и далее через выход к потребителю. При этом реле 13 звена 5 включается, пропускает через себя газ от источника 1 пневмопитания через пневмосопротивление 8, в результате чего на управляющем входе реле 15, в пневмоемкости 17 звена 5 и на входе питания управляемого клапана 9 происходит нарастание давления газа во времени. Одновременно с этим происходит блокировка реле 14 и работы всего звена 6 благодаря тому, что появившийся на выходе реле 12 узла 7 единичный пневмосигнал поступает на управляющий вход реле 14 звена 6.

Нарастание давления газа в управляющей камере реле 15 и пневмоемкости 17 звена 5, а также в камере питания клапана 9 происходит до величины верхнего порога срабатывания реле 15, при достижении которой на выходе реле 15 появляется нулевой сигнал, поступающий на управляющий вход реле 11 узла 7 и обеспечивающий на выходе реле 11 единичный пневмосигнал. Этот единичный сигнал блокирует выходное реле 3, на котором прекращается поток газа, блокирует реле 12, реле 13 и работу всего звена 5, в котором сохраняется накопленное давление газа.

Одновременно с этим, благодаря появлению нулевого сигнала на управляющем входе реле 14 звена 6, в работу включается звено 6. При этом газ от источника 1 пневмопитания через пневмосопротивление 8 и реле 14 поступает на управляющий вход реле 16 и в пневмоемкость 18 звена 6, а также на вход питания управляемого клапана 10, в которых происходит нарастание давления до величины верхнего порога срабатывания реле 16 звена 6. При достижении этой величины на выходе реле 16 и на управляющих входах клапанов 9 и 10 единичный пневмосигнал сменяется на нулевой, при котором каналы заполнения пневмоемкостей в звеньях 5 и 6 сообщаются с атмосферой и опорожняются до величины нижнего порога срабатывания реле 16. В результате этого все элементы схемы возвращаются в первоначальное состояние, и цикл повторяется.

В качестве управляемых клапанов 9 и 10 и пневмореле 11, 12, 13, 14, 15, 16 использованы два модуля интегральных пневматических типа П1МИ, серийно выпускаемых промышленностью (см. каталог ЦНИИТЭИ приборостроения "Универсальные элементы и модули пневмоавтоматики").

Из описания работы функциональной и принципиальной схем (фиг.1 и 2) предлагаемой системы видно, что обеспечение независимости установленных параметров (тактов) внутри цикла от частоты циклов, а также необходимой точности и стабильности их не требует формирования линейного нарастания давления в звеньях заполнения пневмоемкостей и не связано с формой кривой нарастающего давления. При этом нарастание давления как в первом, так и во втором звене происходит в пределах дифференциала срабатывания пневмореле, т.е. в более широком диапазоне. Это несомненно повышает точность и стабильность выходных параметров системы и обеспечивает работоспособность системы при различных уровнях давления питания.

Важнейшей особенностью предлагаемого технического решения является возможность ее выполнения на однотипных дискретных пневмореле со свободно лежащими мембранами, что придает системе ряд дополнительных преимуществ. Эти преимущества определяются собственными свойствами элементов со свободно лежащими мембранами, такими как:

- миниатюрность конструкции и малые емкости пневмокамер, что обеспечивает минимальное потребление газа на работу;

- полное отсутствие подвижных механических частей (пружин, жестких центров, клапанов, регулировочных винтов и т.д.), влияющих на технические характеристики элементов, благодаря чему эти элементы имеют значительно более высокие характеристики надежности работы. Наработка на отказ у таких элементов на три порядка выше, чем у элементов с подвижными механическими частями;

- выполнение элементов в виде малогабаритных интегральных модулей.

В результате предложенного технического решения пневматическая система циклической подачи газа обеспечивает достижение поставленной задачи и заявленного технического эффекта, обладает упрощенной конструкцией, повышенной надежностью, уменьшенным расходом газа на приведение ее в действие, устойчивостью к колебаниям и уровню давления питания, а также повышенной точностью и стабильностью выходных параметров.

Заявленное техническое решение, по мнению автора, не является очевидным, а его технический уровень достаточно высок.

Возможность промышленного применения предлагаемой системы не вызывает сомнения, так как она выгодно отличается от широко выпускаемых устройств подобного назначения в различных областях народного хозяйства, в том числе в здравоохранении.

Возможность реализации системы подтверждается применением описанных в заявке технических средств, а ее изготовление обеспечивается использованием пневмоэлементов и узлов, серийно выпускаемых промышленностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для искусственной вентиляции легких | 1969 |

|

SU334733A1 |

| Аппарат для проведения искусственной вентиляции легких | 1982 |

|

SU1077610A1 |

| Устройство для искусственной вентиляции легких и ингаляционного наркоза | 1981 |

|

SU957902A1 |

| ПОРТАТИВНЫЙ МЕДИЦИНСКИЙ ОТСАСЫВАТЕЛЬ | 1989 |

|

RU1697318C |

| Устройство для управления доильным аппаратом | 1989 |

|

SU1811779A1 |

| Портативный дыхательный аппарат для спасательных служб | 1983 |

|

SU1156686A1 |

| АППАРАТ ИСКУССТВЕННОЙ ВЕНТИЛЯЦИИ ЛЕГКИХ | 1986 |

|

RU1474913C |

| Пневматическая система управления медицинскими аппаратами | 1981 |

|

SU1183106A1 |

| Пневматическая система дистанционного управления дизелем | 1989 |

|

SU1721279A1 |

| ДЫХАТЕЛЬНЫЙ АППАРАТ | 1972 |

|

SU328639A1 |

Изобретение относится к области автоматического управления и может быть применено в различных системах и устройствах пневмоавтоматики. Технический результат - создание простой, надежной системы с улучшенными техническими и эксплуатационными характеристиками с одновременным обеспечением независимости установленных продолжительностей тактов внутри цикла от частоты циклов и потока газа на выходе. Особенностью системы является то, что она снабжена функциональным блоком формирования поочередного равноскоростного заполнения пневмоемкостей и содержит два звена заполнения пневмоемкостей и связанный с ними узел управления этими звеньями. 2 з.п.ф-лы, 2 ил.

| Генератор пневматических импульсов | 1981 |

|

SU981727A1 |

| Пневматический генератор импульсов | 1978 |

|

SU808729A1 |

| ПНЕВМАТИЧЕСКИЙ ГЕНЕРАТОР ИМПУЛЬСОВ | 0 |

|

SU344430A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

| US 4653523 A, 31.03.1987 | |||

| US 4534376 A, 13.08.1985. | |||

Авторы

Даты

2002-12-10—Публикация

2000-07-27—Подача