Изобретение относится к сельскохозяйственному машиностроению, а именно к устройствам преимущественно для стационарного обмолота низкорослых, легкоповреждаемых и неравномерно созревающих культур, таких как люцерна, клевер, нут и т.п., возделываемых на семена.

Известно молотильно-сепарирующее устройство, содержащее пару приемных вальцов и попарно установленные за ними граненые обмолачивающие вальцы, выполненные в виде кожуха с цапфами, поверхность граненных вальцов выполнена гофрированной, ребра расположены вдоль оси (SU 1055408 А, МПК3 А 01 F 12/18, 1983).

Технический недостаток молотильно-сепарирующего устройства: повышенное травмирование зерна при обмолоте за счет его взаимодействия с металлическими выступающими элементами вальцов, сложность ориентирования в устройстве короткостебельной обмолачиваемой массы.

Известно молотильно-сепарирующее устройство, в котором имеются названные выше элементы, но кожух обмолачивающих вальцов выполнен в виде сопрягаемых съемных элементов, рабочие поверхности которых выполнены сo впадинами и выступами, образующими однонаправленные гребенки для счесывания метелочных культур (RU 2001550 С1, МПК5 А 01 F 12/18, 1993).

Технический недостаток устройства: ограниченные функциональные возможности, сложность конструкции и неприспособленность для обмолота низкорослых легкоповреждаемых культур.

Известно также молотильно-сепарирующее устройство, содержащее подающий транспортер, пару приемных подпружиненных и обрезиненных вальцов и попарно установленные за ними обмолачивающие вальцы, взаимно увязанные синхронизирующей передачей, выполненные в виде кожухов с цапфами и снабженные гибкими рабочими элементами (SU 1824084 А1, МПК5 А 01 F 12/18, 1993; часть признаков в формуле изобретения не названа, но упомянута в тексте).

Технический недостаток данного устройства: повышенные ударные нагрузки на обмолачиваемую массу со стороны гибких рабочих элементов, выполненных из металла, их ограниченный срок службы за счет усталости металла, неприспособленность для обмолота низкорослых легкоповреждаемых культур.

Техническая задача: повышение качества обмолота низкорослых легкоповреждаемых культур за счет мягкого многократного изгибного воздействия на обмолачиваемую массу и исключения ударных нагрузок, снижение силы трения и увеличение долговечности рабочих элементов.

Согласно изобретению гибкие рабочие элементы выполнены в виде охватывающей кожух эластичной обечайки с продольными полукруглыми впадинами, сопряженными с полукруглыми выступами на наружной поверхности обечайки, каждая пара обмолачивающих вальцов смонтирована таким образом, что в месте их наибольшего сближения впадина одного вальца расположена без контакта напротив выступа другого вальца, при этом все пары вальцов, включая приемные, установлены с возможностью взаимного дискретного смещения.

Наряду с этим впадины и выступы на обечайке имеют одинаковую инверсионно симметричную форму; обечайки выполнены из резины повышенной твердости; наружный слой резиновых обечаек имеет модуль упругости в 30-60 раз больше, а коэффициент трения в 1,8-2,1 раза меньше соответствующих показателей сердцевины обечайки; привод обмолачивающих вальцов выполнен с возможностью регулирования частоты вращения; приемные вальцы снабжены собственной синхронизирующей передачей, кинематически связанной с приводом таким образом, что частота вращения приемных вальцов меньше частоты вращения обмолачивающих вальцов; привод подающего транспортера кинематически связан с передачей приемных вальцов таким образом, что скорость движения ленты транспортера меньше окружной скорости приемных вальцов; синхронизирующая передача обмолачивающих вальцов выполнена в виде кинематически связанных между собой, взаимодействующих с верхним и нижним рядами цапф, приводных блоков с ведущими и промежуточными шестернями одного диаметра, при этом число ведущих шестерен равно количеству обмолачивающих вальцов; по крайней мере один из приводных блоков установлен с возможностью дискретных - вертикальных и угловых - смещений.

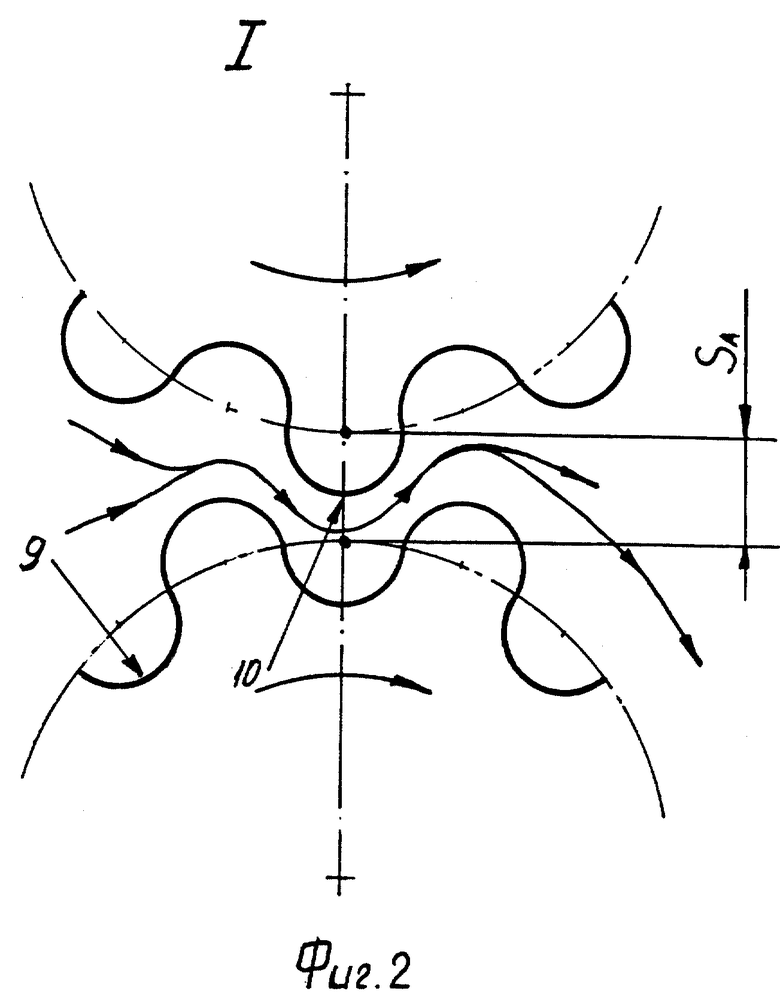

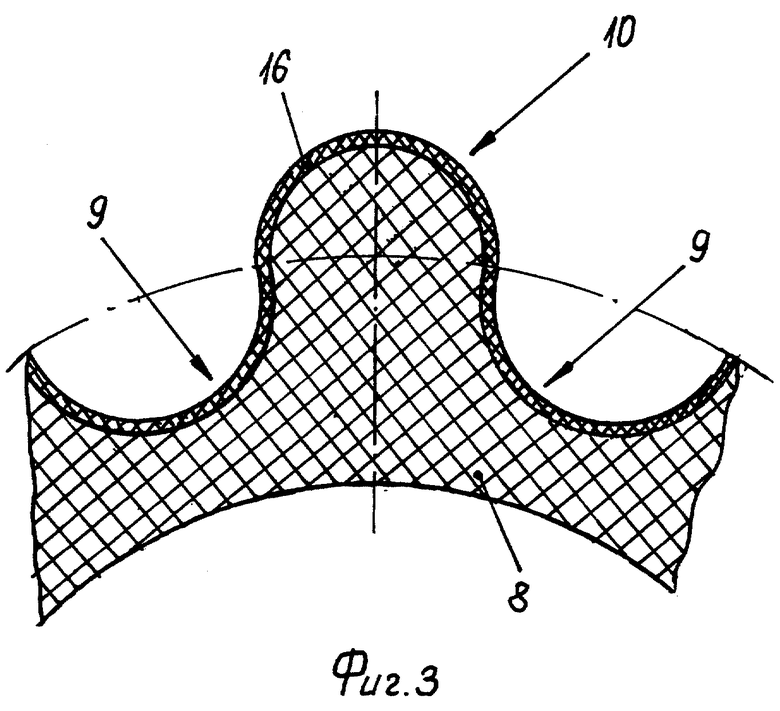

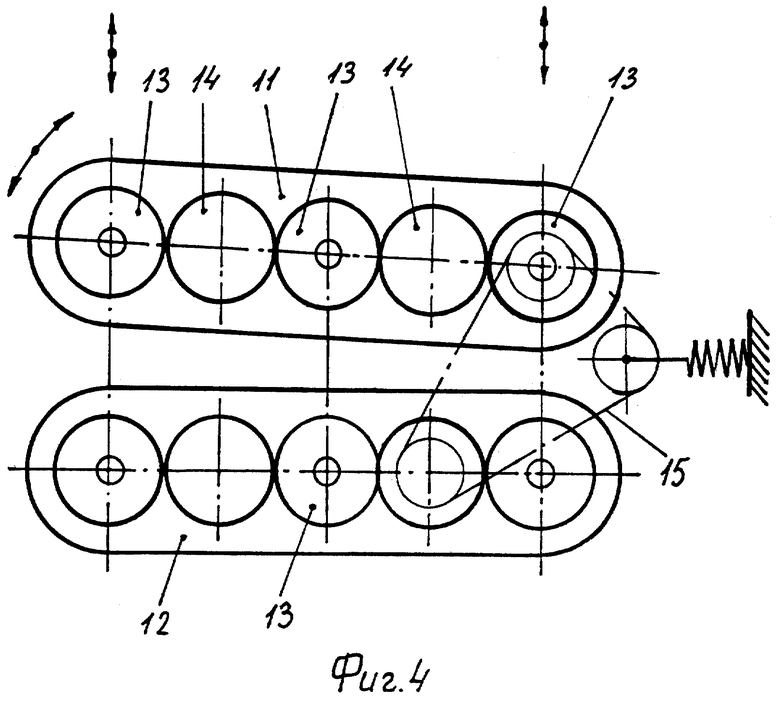

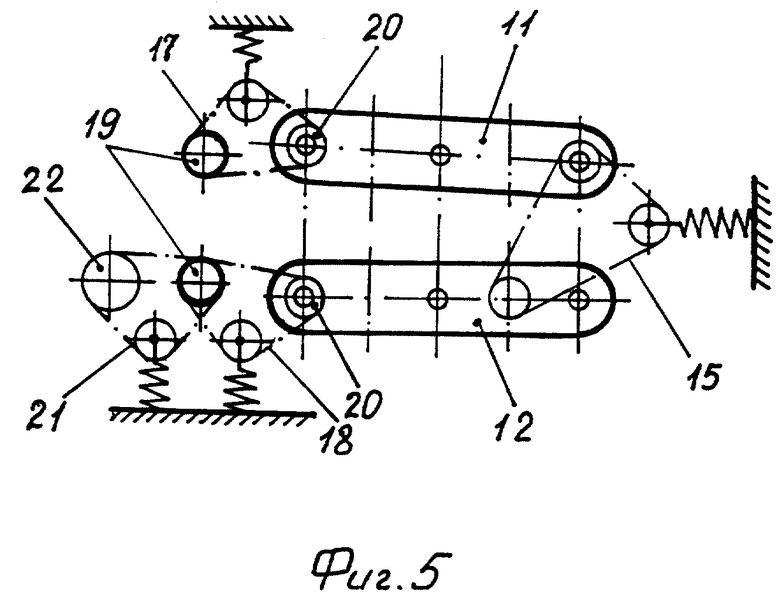

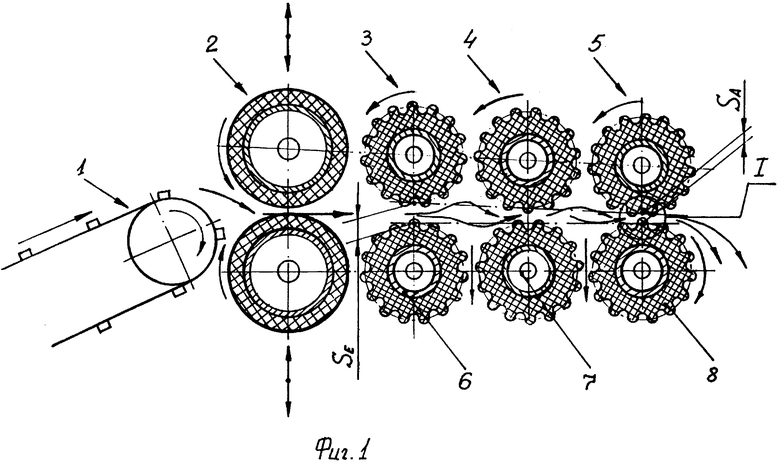

На фиг.1 схематически изображено молотильно-сепарирующее устройство, вид сборку; на фиг. 2 - выноска I из фиг.1; на фиг.3 - фрагмент резиновой обечайки в разрезе; на фиг.4 - схема синхронизирующей передачи обмолачивающих вальцов; на фиг.5 - схема синхронизирующей передачи приемных вальцов и привода подающего транспортера.

Молотильно-сепарирующее устройство содержит наклонный подающий транспортер 1, пару приемных подпружиненных "слабыми" пружинами и обрезиненных вальцов 2 и попарно установленные за ними обмолачивающие вальцы 3-5. Приемные вальцы выполнены известным образом, а обмолачивающие вальцы выполнены в виде кожухов 6 с цапфами 7 и снабжены гибкими рабочими элементами. Последние выполнены в виде охватывающей кожух эластичной обечайки 8 с продольными полукруглыми впадинами 9, сопряженными с полукруглыми выступами 10 на наружной поверхности обечайки.

Обмолачивающие вальцы 3-5 взаимно увязаны синхронизирующей передачей. Последняя выполнена в виде кинематически связанных между собой, взаимодействующих с верхним и нижним рядами цапф 7, приводных блоков 11 и 12 с ведущими 13 и промежуточными 14 шестернями одинакового диаметра. Число ведущих шестерен 13 равно количеству обмолачивающих вальцов 3-5 (на фиг.1 показано шесть таких вальцов), шестерни 13 сообщают принудительное и строго увязанное между собой вращение обмолачивающим вальцам.

Кинематическая связь между блоками 11 и 12 осуществляется посредством цепной передачи 15 таким образом, что ведущие шестерни 13 верхнего приводного блока 11 вращаются в противоположном направлении по сравнению с ведущими шестернями нижнего блока 12. По крайней мере один из приводных блоков, например верхний блок 11, установлен с возможностью дискретных - вертикальных и угловых - смещений (на фиг.4 показано стрелками). Благодаря этому смещается и верхний ряд обмолачивающих вальцов 3-5. Этим регулируется условный молотильный зазор в молотильном аппарате, который на входе в пару обмолачивающих вальцов 3 имеет значение SE, на выходе из вальцов 5-SA, при этом SE>SA. Смещение верхнего блока 11 и верхних обмолачивающих вальцов компенсирует натяжная подпружиненная звездочка в цепной передаче 15. Каждая пара обмолачивающих вальцов 3-5 смонтирована таким образом, что в месте их наибольшего сближения (см. фиг.2) впадина 9 одного вальца расположена без контакта напротив выступа 10 другого вальца.

На обечайке 8 впадины 9 и выступы 10 имеют одинаковую инверсионно-симметричную форму. Благодаря этому деталь становится технологичной при изготовлении из резины повышенной твердости и "обтекаемой" при взаимодействии с обмолачиваемой массой. Наружный слой 16 резиновых обечаек глубиной 1,5-2,0 мм (фиг.3) имеет модуль упругости в 30-60 раз больше, а коэффициент трения в 1,8-2,1 раза меньше соответствующих показателей сердцевины обечайки (установлено экспериментально). Такие свойства наружного слоя достигаются за счет особой технологии - диффузионной поверхностной модификации резины. Высокая прочность и твердость наружного (рабочего) слоя при сохранении эластичных и демпфирующих свойств сердцевины способствуют увеличению долговечности рабочих элементов, а кратное снижение коэффициента трения - повышению эксплуатационно-технологических показателей обмолота.

В нижнем приводном блоке 12 центральная ведущая шестерня 13 соединяется с приводом (на чертеже не показан), который выполнен с возможностью регулирования частоты вращения. В отличие от аналогов приемные вальцы 2, кроме самоподжима обмолачиваемой массы за счет пружин, установлены с возможностью взаимного дискретного смещения и снабжены собственной синхронизирующей передачей. Последняя выполнена в виде двух - верхней 17 и нижней 18 - цепных передач с натяжной подпружиненной звездочкой в каждой передаче. Цепные передачи 17 и 18 кинематически связаны соответственно с верхним 11 и нижним 12 приводными блоками. В обеих передачах число зубьев звездочек 19 на валах приемных вальцов больше (по крайней мере на один зуб) по сравнению со звездочками 20 на валах блоков 11 и 12. Вследствие этого частота вращения приемных вальцов меньше частоты вращения обмолачивающих вальцов. Привод подающего транспортера 1 кинематически связан с нижней цепной передачей 18 приемного вальца и выполнен в виде своей цепной передачи 21 с натяжной подпружиненной звездочкой. Здесь число зубьев звездочки 22 на валу приводного барабана транспортера больше (также по крайней мере на один зуб) по сравнению со звездочкой 19 на валу приемного вальца. По этой причине скорость движения ленты транспортера меньше окружной скорости приемных вальцов.

Молотильно-сепарирующее устройство работает следующим образом.

Устройство используют преимущественно в составе стационарной молотилки для обмолота низкорослых, легкоповреждаемых и неравномерно созревающих культур. Технология их уборки предусматривает скашивание в той фазе спелости, которая предотвращает осыпание наиболее крупных и ценных семян при зеленой массе (это относится, в частности, к люцерне). Скошенную массу свозят на пункты обмолота, где подвергают сушке до влажности, оптимальной (по критерию качества обмолота) для данной культуры - для люцерны 15-25%, для нута 14-16% и т.д. (установлено экспериментально).

Для конкретной культуры дискретным смещением верхнего приводного блока 11 относительно нижнего блока 12 устанавливают величину условного молотильного зазора на входе SE и на выходе SA обмолачивающих вальцов 3-5. Регулируют также взаимное положение пары приемных вальцов 2, устанавливая определенный первоначальный зазор между ними (фиг.1), в отличие от аналогов, где в исходном положении приемные вальцы соприкасаются между собой. Указанные взаимные смещения элементов молотильно-сепарирующего устройства компенсируют натяжные подпружиненные звездочки цепных передач 15, 17, 18 и 21. С помощью привода, соединенного с ведущей шестерней 13 нижнего приводного блока 12, устанавливают оптимальную частоту вращения обмолачивающих вальцов 3-5 и кинематически связанных с ними приемных вальцов 2 и приводного барабана подающего транспортера 1.

При обмолоте низкорослых, легкоповреждаемых и просушенных до оптимальной влажности культур обмолачиваемая масса поступает на наклонный подающий транспортер 1, который доставляет ее в зазор между парой вращающихся приемных вальцов 2. Под действием некоторого напора массы подпружиненные "слабыми" пружинами и обрезиненные приемные вальцы раздвигаются (зазор между ними увеличивается), захватывают обмолачиваемую массу, сплющивают ее и проталкивают на вход SE в условный молотильный зазор между первой парой 3 обмолачивающих вальцов. Приводимые во вращение посредством ведущих шестерен 13 блоков 11 и 12 и цапф 7 вальцы 3 захватывают уже несколько подготовленную массу и пропускают ее между выступами 10 и впадинами 9 резиновых обечаек 8, охватывающих кожухи 6 вальцов 3. Уже при прохождении первой пары обмолачиваемых вальцов обмолачиваемая (весьма "нежная") масса подвергается многократным изгибным воздействиям (см. фиг.2), при этом часть семян "выдавливается" из "слабых" колосьев (коробочек бобов и т.п.) и вместе с половой и обломками растений проваливается в зазор между первой 3 и второй 4 парой вальцов (фиг.1).

Предварительно обмолоченная и более сплющенная масса продавливается в меньший условный молотильный зазор между второй парой 4 обмолачивающих вальцов, где процесс изгибных воздействий на массу и "выдавливания" семян усиливается. "Выпотрошенные" семена с обломками растений проваливаются в зазор между второй 4 и третьей 5 парой вальцов. Для окончательной "доработки" оставшаяся обмолачиваемая масса продавливается в минимальный условный молотильный зазор SA между третьей - последней парой 5 обмолачивающих вальцов. Здесь (фиг.2) предварительно обмолоченная и максимально сплющенная масса подвергается еще одной серии многократных изгибных воздействий и "выдавливает" последние семена. Обмолоченная, но не изрубленная масса, последние семена с остатками растений выбрасываются за пределы молотильного аппарата (фиг.1). Очистка и сепарация продуктов обмолота производятся в обычном порядке.

В процессе обмолота реализуется эффективный метод передачи массы от одного транспортера к другому (пары приемных 2 и обмолачивающих 3-5 вальцов можно трактовать как своеобразные транспортеры). Суть этого метода заключается в том, что по мере продвижения массы по транспортерам их пропускная способность несколько повышается. Это означает, что последующий транспортер работает на "голодном пайке" и немедленно подхватывает поступающую к нему массу. В молотильно-сепарирующем устройстве этим исключаются заторы, забивание молотильных промежутков и накручивание на вальцы стеблей. Для этого, за счет разности чисел зубьев звездочек в цепных передачах 17, 18 и 21 частота вращения приемных вальцов 2 меньше частоты вращения обмолачивающих вальцов 3-5, а скорость движения ленты подающего транспортера 1 меньше окружной скорости приемных вальцов (или частота вращения приводного барабана транспортера 1 меньше частоты приемных вальцов 2). Это крайне важно для обмолота низкорослых культур, когда в молотильном аппарате может разрываться непрерывный поток обмолачиваемой массы. Стабильному протеканию процесса обмолота способствует и гарантированный первоначальный зазор на входе в приемные вальцы 2 (и возможность регулировки этого зазора). В противном случае короткостебельная обмолачиваемая масса может пойти вспять при переходе от транспортера 1 к приемным вальцам 2.

На качество обмолота и увеличение долговечности рабочих элементов существенное влияние оказывает как форма наружной поверхности обмолачивающих вальцов 3-5, так и диффузионная поверхностная модификация наружного слоя 16 впадин 9 и выступов 10 резиновых обечаек 8. При прохождении обмолачиваемой массы между резиновыми поверхностями, образованными полукруглыми впадинами и выступами, исключаются ударные нагрузки на зерно, а процесс обмолота осуществляется на принципиально новой основе - обмолачиваемая масса подвергается многократным мягким изгибным воздействиям, проходя через "лабиринт" впадин и выступов трех последовательно установленных пар вальцов 3-5, условный молотильный зазор между которыми пропорционально снижается от входа SE к выходу SA.

Диффузионная поверхностная модификация впадин и выступов обечаек 8 не только повышает прочность и износостойкость наружного слоя (при сохранении эластичных свойств сердцевины), но и примерно в 2 раза снижает коэффициент трения резины. Благодаря этому, резина становится "скользкой", что предотвращает налипание обмолачиваемой массы на вальцы, процесс прохода массы между выступами и впадинами происходит беспрепятственно - без задиров и заеданий, предотвращается травмирование зерна, снижается энергоемкость молотильно-сепарирующего устройства.

Весьма важно, что основные конструктивные и технологические параметры устройства подвергаются регулированию, в их числе: молотильные зазоры на входе и выходе, первоначальный зазор между приемными вальцами, частота вращения привода и всей системы обмолота, включая барабан подающего транспортера. Устройство приспособлено для обмолота "нежных" легкоповреждаемых культур, которые не требуют ударных нагрузок для "выбивания" семян.

Устройство относится к числу ресурсосберегающих, в частности сохраняет генофонд кормовых трав, наиболее ценные семена которых осыпаются, а остальные - недозрелые, мелкие, поврежденные и больные - подвергаются травмированию при традиционной уборке. В конечном итоге, предложенные технические решения повышают качество обмолота названных культур, обеспечивают снижение силы трения и увеличение долговечности рабочих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДЕННЫХ КУЛЬТУР НА ПРИМЕРЕ НУТА (ВАРИАНТЫ) | 2003 |

|

RU2245013C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2243645C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЗЕРНОБОБОВЫХ КУЛЬТУР | 2004 |

|

RU2267253C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| КОМБАЙН ДЛЯ УБОРКИ ЗЕРНОБОБОВЫХ КУЛЬТУР | 2011 |

|

RU2455816C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2171566C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДАЕМЫХ КУЛЬТУР | 2004 |

|

RU2275786C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418403C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418402C1 |

| Молотильно-сепарирующее устройство | 1990 |

|

SU1824084A1 |

Устройство содержит наклонный подающий транспортер, два приемных подпружиненных и обрезиненных вальца и попарно установленные за ними обмолачивающие вальцы. Последние выполнены в виде кожуха с цапфами и снабжены гибкими рабочими элементами. Гибкие рабочие элементы выполнены в виде охватывающей кожух эластичной обечайки с продольными полукруглыми выступами и впадинами. В месте наибольшего сближения каждой пары обмолачивающих вальцов впадина одного вальца расположена напротив выступа другого вальца. Все пары обмолачивающих вальцов и приемные вальцы установлены с возможностью взаимного дискретного смещения, обмолачивающие вальцы взаимно увязаны синхронизирующей передачей. Обмолачиваемая масса подающим транспортером доставляется к приемным вальцам, обрезиненные приемные вальцы раздвигаются и подают захваченную обмолачиваемую массу в зазор между обмолачивающими вальцами. Обмолачиваемая масса подвергается многократным изгибным воздействиям обмолачивающих вальцов, что обеспечивает повышение качества обмолота за счет исключения ударных нагрузок. 8 з.п.ф-лы, 5 ил.

| Молотилка зерноуборочного комбайна | 1978 |

|

SU829032A1 |

| Молотильно-сепарирующее устройство | 1979 |

|

SU898996A1 |

| Прямоточный зерновой комбайн | 1954 |

|

SU99918A1 |

| Молотильно-сепарирующее устройство | 1990 |

|

SU1824084A1 |

| Молотильно-сепарирующее устройство | 1983 |

|

SU1159508A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2171566C1 |

| RU 20011550 С1, 30.10.1993 | |||

| DE 3409951 А1, 26.09.1985. | |||

Авторы

Даты

2002-12-20—Публикация

2001-04-09—Подача